Изобретение относится к измерительной технике и может быть использовано для оперативного контроля предела прочности материалов.

Известен способ определения предела прочности материала детали, заключающийся в изготовлении из испытуемого материала детали образца для испытания на растяжение и последующего его испытания.

Этот способ имеет большую трудоемкость из-за необходимости изготовления и последующего испытания образца, его невозможно использовать при стопроцентном контроле деталей, а также при малых размерах деталей.

Наиболее близким по технической сущности является способ, заключающийся в том, что в испытуемый материал вдавливают индентор и определяют размер отпечатка, при этом при вдавливании индентора непрерывно увеличивают нагрузку до значения, соответствующего максимальному напряжению в зоне контакта, и определяют величину предела прочности σв по формуле

σв = 0,333˙ Нmax, (1)

где Нmax - максимальное напряжение.

Недостатком этого способа является высокая трудоемкость, связанная с необходимостью построения диафрагмы вдавливания индентора. Кроме того, диаграмма вдавливания не имеет четко выраженного максимума средних напряжений, что снижает точность определения предела прочности.

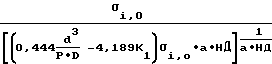

Сущностью изобретения является то, что в испытуемый материал внедряют сферический индентор, регистрируют диаметр остаточного отпечатка и пластическую твердость, оценивают напряжения в центре отпечатка, измеряют нагрузку на индентор и определяют предел прочности по формуле

σв=  ,

,

(2) где σi,o = 0,955 (1-2μ2)P/d2 - интенсивность напряжения в центре отпечатка;

μ2 - коэффициента Пуассона испытуемого материала;

d - диаметр остаточного отпечатка;

НД - пластическая твердость испытуемого материала;

Р - нагрузка на индентор;

К1 = (1- μ12) π˙Е1 - коэффициент, зависящий от упругих констант материала индентора;

μ1 и Е1 - коэффициент Пуассона и модуль нормальной упругости материала индентора;

а - коэффициент, зависящий от химического состава испытуемого материала;

D - диаметр сферического индентора.

Отличительными признаками изобретения является то, что измеряют нагрузку на индентор и определяют предел прочности по предложенной формуле (2).

Найденные новые взаимосвязи между нагрузкой на индентор, диаметром остаточного отпечатка и коэффициентом Пуассона испытуемого материала позволяют определять интенсивность напряжения в центре отпечатка, по которой с учетом пластической твердости испытуемого материала и упругих свойств материала индентора определяют предел прочности испытуемого материала.

Способ реализуется следующим образом.

В испытуемый материал внедряют сферический индентор, измеряют нагрузку на индентор, после разгрузки регистрируют диаметр остаточного отпечатка и определяют интенсивность напряжений в центре отпечатка

σi,0 = 0,955 (1 - 2 μ2)Р/d2. (3)

Затем регистрируют пластическую твердость и определяют предел прочности испытуемого материала по формуле

σв=  .

.

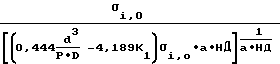

П р и м е р. Определение предела прочности проводили на образцах, изготовленных из различных материалов: армко-железо, сталь 45, 30ХГСА, латуни Л63, титана ВТ6, дюралюминия Д16. Индентор был изготовлен из стали ШХ-15 (μ 1 = 0,3, Е1 = 2˙ 105 МПа) и имел диаметры 5, 10, 20 мм. Коэффициенты Пуассона μ2 испытуемых материалов: армко-железа и сталей 0,3; латуни 0,34; титана 0,32; дюралюминия 0,33. Внедрение индентора в испытуемый материал выполняли с помощью пресса Бринелля. Диаметр остаточного отпечатка измеряли с помощью инструментального микроскопа МИМ-2 с ценой деления 0,005 мм. Интенсивность напряжений в центре отпечатка определяли по формуле (3). Измерение пластической твердости испытуемых материалов выполняли по ГОСТ 18835-73 "Металлы. Метод измерения пластической твердости". Результаты представлены в таблице, в которой приведены также и значения предела прочности, определенные по ГОСТ 1497-84 "Металлы. Методы испытания на растяжение", принятому в качестве эталонного способа. Как видно из таблицы, в подавляющем большинстве испытаний погрешность определения предлагаемым способом составляет около 5% .

Результаты экспериментальной проверки свидетельствуют о пригодности способа для практического использования. (56) Марковец М. П. Определение механических свойств металлов по твердости. М. : Машиностроение, 1979, с. 70-75.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРЕДЕЛА ТЕКУЧЕСТИ МАТЕРИАЛОВ | 1993 |

|

RU2086947C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА НОРМАЛЬНОЙ ЖЕСТКОСТИ УПРУГОПЛАСТИЧЕСКОГО КОНТАКТА ДЕТАЛИ И ИНДЕНТОРА ДВОЯКОЙ КРИВИЗНЫ | 1991 |

|

RU2027984C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРЕДЕЛА ВЫНОСЛИВОСТИ МАТЕРИАЛА ПРИ ИЗГИБЕ | 2018 |

|

RU2700328C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТВЕРДОСТИ | 1998 |

|

RU2141638C1 |

| СПОСОБ ИЗМЕРЕНИЯ ДИНАМИЧЕСКОЙ ТВЕРДОСТИ МАТЕРИАЛОВ | 2005 |

|

RU2288458C1 |

| Способ определения предела прочности материала при срезе | 2020 |

|

RU2740634C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРЕДЕЛА КОНТАКТНОЙ ВЫНОСЛИВОСТИ МАТЕРИАЛА | 1996 |

|

RU2123175C1 |

| Способ определения физико-механических свойств материала | 1983 |

|

SU1147951A1 |

| СПОСОБ ОЦЕНКИ МИКРОМЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК ЛОКАЛЬНЫХ ОБЛАСТЕЙ МЕТАЛЛОВ | 2013 |

|

RU2554306C2 |

| Способ определения предела текучести материала цилиндрической детали при кручении | 2021 |

|

RU2765342C1 |

Использование: в измерительной технике для оперативного контроля предела прочности материалов. Цель: повышение точности измерения. Сущность: способ заключается в том, что в испытуемый материал внедряют сферический индентор, регистрируют диаметр остаточного отпечатка и пластическую твердость, оценивают напряжения в центре отпечатка, измеряют нагрузку на индентор и определяют предел прочности по формуле, приведенной в описании. Положительный эффект: сокращение времени испытания, повышение точности измерения. 1 табл.

СПОСОБ ОПРЕДЕЛЕНИЯ ПРЕДЕЛА ПРОЧНОСТИ МАТЕРИАЛА, заключающийся в том, что в испытуемый материал внедряют сферический индентор, регистрируют диаметр остаточного отпечатка и пластическую твердость, оценивают напряжение в центре отпечатка и определяют предел прочности, отличающийся тем, что, с целью повышения точности, измеряют нагрузку на индентор и определяют предел прочности σв по формуле

σв=  ,

,

где σi,0 = 0,955(1-2μ2) P / d 2 - интенсивность напряжений в центре отпечатка;

μ2 - коэффициент Пуассона испытуемого материала;

d3 - диаметр остаточного отпечатка;

HD - пластическая твердость испытуемого материала;

P - нагрузка на индентор;

K1 = (1 - μ1) / π˙E1 - коэффициент, зависящий от упругих констант материала индентора;

μ1и E1 - коэффициент Пуассона и модуль нормальной упругости материала индентора;

a - коэффициент, зависящий от химического состава испытуемого материала;

D - диаметр сферического индентора.

Авторы

Даты

1994-04-15—Публикация

1991-05-28—Подача