Изобретение относится к машиностроению и может быть использоваться при термообработке для оптимизации режимов закалки.

Целью изобретения является обеспечение определения критической скорости закалки дисперсионно-твердеющих сплавов и аустенитных и аустенитно-мартенситных сталей, а также повышение точности метода.

Способ реализуется следующим образом. Из исследуемого сплава изготавливают партию образцов. Часть образцов оснащают термопарой, зачеканивая рабочий спай в центре образца. Закаливают эти образцы с различной скоростью охлаждения, перекрывающей предполагаемую критическую. Определяют в каждом случае среднюю скорость охлаждения V образца в интервале температур от t3 (температуры закалки) до 100оС. Другие образцы без термопары также закаливают, подвергают старению образцы из дисперсионно-упрочняемых сплавов, определяют твердость. На образцах из аустенитных и аустенитно-мартенситных сталей после закалки определяют балл структурных выделений вторых фаз (карбидной сетки, феррита и др. ). Эксперимент с закалкой в каждой среде повторяют не менее 5 раз, результаты усредняют как по V, также и по технологическому параметру.

По усредненным результатам "V-технологический параметр" строят график, на котором по заданной норме технологического параметра находят скорость охлаждения, соответствующую критической, т. е. Vk.

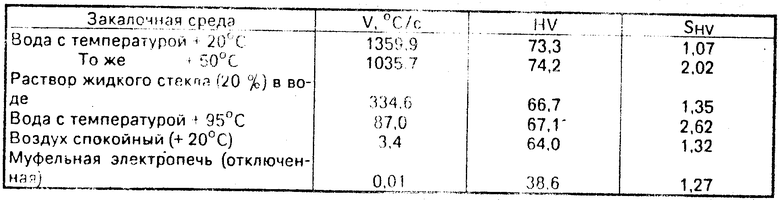

П р и м е р. Определили критическую скорость закалки сплава АЛ9, используя образцы размером диаметра 6 мм и длиной 16 мм. В таблице показаны результаты определения средней скорости закалки V, твердости НV и среднеквадратичного отклонения твердости SHV (t3 равно 520оС).

Построив график и приняв норму твердости 70НV, нашли Vк, равную для сплава АЛ9 550оС/с.

Предложенным способом определили также Vк (оС/с) сплавов БрБ2 (580), Д16(300), сталей 12Х18Н10Т (4,6 по карбидам), 06Х17Г17ДАМБ (80оС/с, по фазе - феррит).

Определить значение V можно аналитически, без графика, если опроксимирована зависимость V-технологический параметр, например с помощью ЭВМ. (56) МиТОМ, 1979, с. 2-4.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термообработки высоколегированных вторично-твердеющих сталей | 1979 |

|

SU991518A1 |

| ДИСПЕРСИОННО-ТВЕРДЕЮЩАЯ МАРТЕНСИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 1994 |

|

RU2099437C1 |

| Способ термической обработки аустенитного дисперсионно-твердеющего сплава | 1982 |

|

SU1142516A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОЙ КОРРОЗИОННО-СТОЙКОЙ НАПЛАВКИ НА ЛЕГИРОВАННЫХ И ВЫСОКОЛЕГИРОВАННЫХ СТАЛЯХ | 2005 |

|

RU2309989C2 |

| Способ механикотермической обработки метастабильных аустенитных сталей | 1980 |

|

SU1022997A1 |

| Способ упрочнения рабочей части кромки режущего инструмента из коррозионно-стойких сталей мартенситного класса | 2024 |

|

RU2841307C1 |

| Способ определения условий разрушения стальных изделий | 1986 |

|

SU1418342A1 |

| ХОРОШО ОБРАБАТЫВАЕМАЯ ДИСПЕРСИОННО-ТВЕРДЕЮЩАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ СПЕЦИАЛЬНОГО НАЗНАЧЕНИЯ | 2000 |

|

RU2244038C2 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОЙ ЛИСТОВОЙ СТАЛИ | 2015 |

|

RU2593810C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МАРТЕНСИТНЫХ ДИСПЕРСИОННО-ТВЕРДЕЮЩИХ СТАЛЕЙ | 2003 |

|

RU2253684C2 |

Использование: при термообработке для оптимизации режимов закалки. Сущность изобретения: серию образцов исследуемого сплава греют до температуры закалки, закаливают с различной скоростью и охлаждением до 100С, проводят старение или отпуск и определяют среднюю скорость охлаждения в интервале Tзак - 100С. Строят зависимость технического параметра, определяющего эксплуатационную стойкость, от средней скорости охлаждения и определяют по этой зависимости критическую скорость закалки. Для дисперсионно твердеющих сплавов в качестве технического параметра используют твердость, а для азетенитных и азетенитно-мартенситных сталей - количество выделившихся вторых фаз. 2 з. п. ф-лы, 1 табл.

. Способ по п. 1, отличающийся тем, что для дисперсионно-твердеющих сплавов в качестве технического параметра используют твердость.

Авторы

Даты

1994-04-15—Публикация

1990-04-04—Подача