NI to ел

о:

Изобретение относится к металлургии и машиностроению и может быть использован при термической обработке деталей из сплава 36 НХТЮ,

При изготовлении деталей из аустенитных сплавов технологический процесс строится таким образом, что закалке подвергаются заготовки и почти вся механическая обработка резанием производится после закалки перед упрочня ощим старением. При старении детали получают максимальную прочность и твердость. На старение детали поступают с небольшим припуском под шгифсвку и доводку па точные размеры

После закагпш с 920-1050°С сплав имеет аустенитную структуру, обладающую высокой вязкостью . При этом твердость менее 20 HRCj. Из-за высокой вязкости детали после закалки плохо обрабатываются.

Практически установлено, что наилучшая и стаб1шьная обрабатьюаемость резанием обеспечивается при твердости сплава 36 ПХТЮ в интервале HRC 24-23.

Известен способ, заключающийся в нагреве до 940-1050°С, выдержке, охлаждении пдсле нагрева до температуры отпуска 810 860°С и последующем охлаждении в 10%-ном водном растворе поваренной соли 1J .

Однако этот способ не позволяет .получать твердость в требуемых строго ограниченных пределах ИКС- 24-28 и не предусматривает получение максимальной твердость HRCg 34-42 на окончательно изготовленных деталях.

Наиболее близким к предлагаемому по технической сущности является способ, заключакщийся в том, что заготовки под детали нагревают до 920940 С,вьдерживают определенное время с целью получения однородного твердого раствора и закаливают в воде. Затем идет механическая обработка. Детали перед окончательной механической обработкой подвергаются упрочняющему старению на твердость HRC 34-42 2 ..

Однако указанный способ, обеспечивающий необходимое.упрочнение после старения, не позволяет получить высокие и стабильные значения твердости после закалки.

Цель изобретения - стабилизация твердости.

Поставленная цель достигается тем, что согласно способу термической обработки аустенитного дисперсионно-твердеющего сплава преимущественно для деталей,обрабатываемых на станках с программным управлением, включающему закалку с 920-940°С, отпуск при 730-740С с выдержкой в течение 3-4 ч и охлаждение на воздухе, перед отпуском осуществляют повторну закалку с ВЗОЯО С с вьще}эжкой 1,01,5 ч...,

В зтом случае обеспечивается стабгшьная твердость в пределах HRCg 2428 и хорошая обрабатьшаемость резанием.

После механической обработки детали с целью максимального.их упрочнения подвергаются старению.

Старение. Нагрев при 730-740 С, вьщержка при нагреве 3-4 ч, охлаждение на воздухе или в вакууме, HRC 34-42,

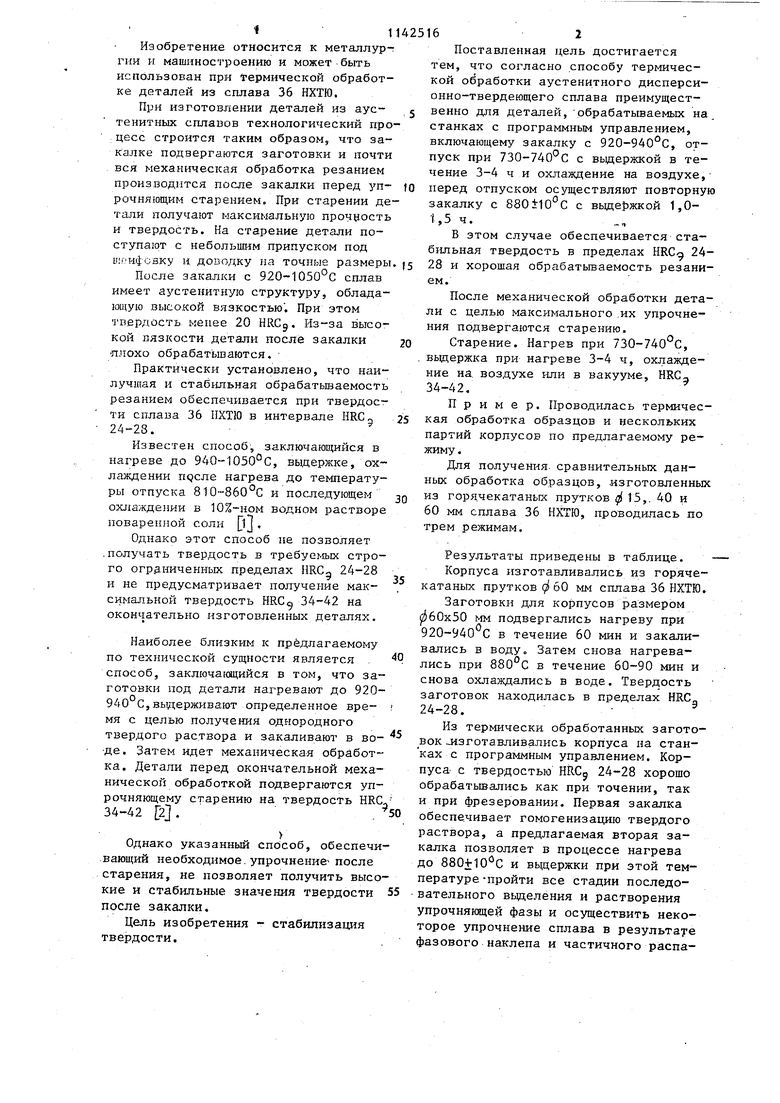

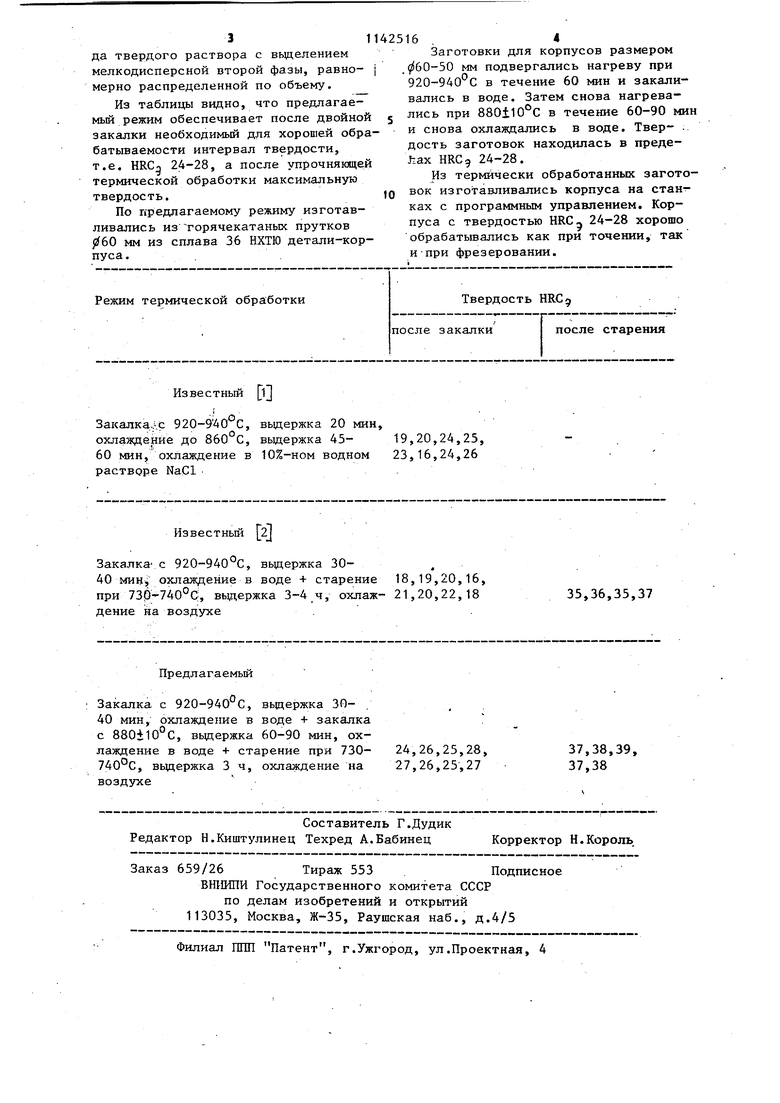

Пример. Проводилась термическая обработка образцов и нескольких партий корпусов по предлагаемому режиму .

Для получения, сравнительных данных обработка образцов, .изготовленны из горя.чекатаньк прутков 15,. 40 и 60 мм сплава 36 НХТЮ, проводилась по трем режимам.

Результаты приведены в таблице.

Корпуса изготавливались из горячекатаных прутков (; 60 мм сплава 36 НХТЮ

Заготовки для корпусов размером фбОк50 мм подвергались нагреву при 920-940 С в течение 60 мин и закаливались в воду. Затем снова нагревались при в течение 60-90 мин и снова охлаждались в воде. Твердость заготовок находилась в пределах HRC 24-28,

Из термически обработанных заготовок .лзготавливались корпуса на станках с программным управлением. Корпуса с твердостью HilCj 24-28 хорошо обрабатьшались как при точении, так и при фрезеровании. Первая закалка обеспечивает гомогенизацию твердого раствора, а предлагаемая вторая закалка позволяет в процессе нагрева до 880j:10 C и вьщержки при этой температуре-пройти все стадии последовательного вьщеления и растворения упрочнянщей фазы и осуществить некоторое упрочнение сплава в результате фазового наклепа и частичного распа

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки аустенитных дисперсионно твердеющих сплавов | 1975 |

|

SU561740A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ АУСТЕНИТНОГО ДИСПЕРСИОННО-ТВЕРДЕЮЩЕГО СПЛАВА 68НХВКТЮ-ВИ | 2010 |

|

RU2434950C1 |

| Способ упрочнения стальных деталей | 1983 |

|

SU1164290A1 |

| Способ получения резьбовых сегментов сборной быстросъемной гайки резьбового соединения устройства для балансировки автомобильных колес | 2021 |

|

RU2777830C1 |

| Способ изготовления инструмента с напаянными пластинами из быстрорежущей стали | 1977 |

|

SU734302A1 |

| Способ формирования защитного покрытия на поверхности стального резьбового вала резьбового соединения устройства для балансировки автомобильных колес | 2021 |

|

RU2763467C1 |

| Способ термической обработки изделий | 1980 |

|

SU973639A1 |

| СПОСОБ НИЗКОТЕМПЕРАТУРНОЙ ЦЕМЕНТАЦИИ (НТЦ) СТАЛИ | 2018 |

|

RU2709381C1 |

| Способ термической обработки аустенитных сплавов | 1973 |

|

SU487143A1 |

| СПОСОБ РЕСУРСОСБЕРЕГАЮЩЕЙ СТУПЕНЧАТОЙ ЦЕМЕНТАЦИИ СТАЛИ | 2020 |

|

RU2728479C1 |

СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ АУСТЕНИТНОГО ДИСПЕРСИОННО-ТВЕРДЕЮЩЕГО СПЛАВА преимущественно для деталей, обрабатываемых на станках с программным управлением, включакщйй закалку с 920-940°С, отпуск при 730-740°С с выдержкой в течение 3-4 ч и охлаждение на воздухе, отличающий- с я тем, что, -С целью стабилизации твердости, перед отпуском осуществляют повторную закалку с 880±10 С с выдержкой 1,0-1,5 ч.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ термической обработки аустенитных дисперсионно твердеющих сплавов | 1975 |

|

SU561740A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Детали приборов высокоточные, металлические | |||

| Стабилизация размеров термической обработки | |||

| Рельсовый тормозной башмак | 1929 |

|

SU17535A1 |

Авторы

Даты

1985-02-28—Публикация

1982-10-14—Подача