Данное изобретение относится к дисперсионно-твердеющим мартенситовым хромо-никелевым нержавеющим сталям, особенно к таким, которые твердеют при простой термической обработке.

В частности, оно относится к мартенситовым хромо-никелевым нержавеющим сталям, которые твердеют при простой термической обработке при сравнительно низкой температуре.

Одной из целей данного изобретения является создание мартенситовой хромо-никелевой нержавеющей стали, которая проявляет хорошие свойства не только на заводе, например в процессе прокатки и вытягивания, но также в виде готового проката и изделий, таких как полосы и проволока, легко поддается различным операциям формования и изготовления изделий, например, выпрямлению, резке, механической обработке, штамповке, нанесению резьбы, намотке, крутке, изгибу и т.д.

Другой целью изобретения является создание мартенситовой хромоникелевой нержавеющей стали, которая не только в канатном или вытянутом состоянии, но также в отвердевшем и упрочненном состоянии обладает очень хорошей пластичностью и жесткостью.

Еще одной целью данного изобретения является создание мартенситовой хромо-никелевой нержавеющей стали, которая наряду с комбинацией очень высокой прочности и хорошей пластичности обладает способностью к формованию и изготовлению изделий, таких как пружины, зажимы, хирургические иглы, зубоврачебные и другие медицинские инструменты и т.п.

Другие цели изобретения будут от части очевидны и отчасти указаны в нижеследующем описании.

В настоящее время многие типы сплавов используются для изготовления вышеупомянутых изделий. Некоторые из этих сплавов являются мартенситовыми нержавеющими сталями, аустенитовыми нержавеющими сталями, нелегированными углеродистыми сталями и дисперсионно- твердеющими нержавеющими сталями.

Все эти сплавы обладают хорошей комбинацией корозионной стойкости, прочности, формуемости и пластичности, но каждый из них имеет недостатки и не отвечает требованиям сегодняшнего дня и будущего, предъявляемым к сплавам, используемым для изготовления вышеупомянутых изделий.

Эти требования заключаются в лучших свойствах материала, требуемых как для конечного потребителя сплава, например, большей прочности в сочетании с хорошей пластичностью и коррозионной стойкостью, так и для производителя полуфабрикатов, таких как полосы и проволока, и конечных изделий, упомянутых выше, то есть в свойствах, таких как, например, улучшенная способность к формованию и изготовлению изделий, заключающаяся в том, что уменьшается число операций и используется стандартное оборудование, что приводит к уменьшению стоимости продукции и к сокращению времени ее производства.

Мартенситовые нержавеющие стали, например AlsI 420- grades, обладают прочностью, но не в сочетании с пластичностью. Аустенитовые нержавеющие стали, например, AlsI 300- series обладают хорошей коррозионной стойкостью в сочетании с высокой прочностью и приемлемой для некоторых целей пластичностью, но для достижения высокой прочности требуется холодное восстановление и это означает, что и полуфабрикат должен иметь очень высокую прочность, что далее означает плохую формуемость.

Нелегированные углеродистые стали обладают низкой коррозионной стойкостью, что, безусловно, является большим недостатком, если требуется коррозионная стойкость. Последний тип дисперсионно- твердеющие нержавеющие стали, бывают различных сортов, обладающих различными свойствами. Однако они все имеют общие свойства, например, большинство из них плавятся в вакууме при одностадийном или более обычно при двухстадийном процессе, когда вторая стадия представляет собой переплавку в условиях вакуум-давление. Далее, требуется большое количество образующих дисперсию элементов, таких как алюминий, ниобий, тантал и титан или часть комбинация этих элементов. Термин "большое количество" означает > 1,5% Большое количество способствует повышению прочности, но уменьшает пластичность и формуемость. Один специфический сорт, который используется для изготовления вышеупомянутых изделий, на который дается ссылка в данном описании, описан в пат. США 3408178. Этот сорт обладает приемлемой пластичностью в виде конечного продукта, но в сочетании с прочностью только около 2000 H/мм2. Сталь также обладает некоторыми недостатками в процессе изготовления полуфабрикатов, например, подвержена растрескиванию в отожженном состоянии.

Целью изобретения потому было создание сорта стали, который превосходит сорт, описанные выше. Он не требует вакуумной плавки или вакуумной переплавки, но, конечно, это может быть сделано для достижения даже лучших свойств. Он также не требует большого количества алюминия, ниобия, титана или тантала или их комбинацией, и все же обладает хорошей коррозионной стойкостью, хорошей пластичностью, хорошей формуемостью и, в комбинации со всеми этими свойствами, очень высокой прочностью, до 2500 3000 H/мм2 или выше, в зависимости от требуемой пластичности.

Следовательно, цель данного изобретения заключается в создании стали, которая отвечает требованиям хорошей коррозионной стойкости, высокой прочности у конечного изделия и хорошей пластичностью как в процессе изготовления, так и в виде конечного изделия. Полученная сталь может быть использована в виде проволоки, трубок, брусков и полос для изготовления зубоврачебного и медицинского оборудования, пружин и зажимов. Требование коррозионной стойкости обеспечивается добавками ≈12% хрома и 9% никеля. Было установлено, как определением общей коррозии, так и определением критической температуры образования коррозионной язвы, что коррозионная стойкость изобретенной стали равна или выше, чем коррозионная стойкость существующих сортов стали, используемых в тех же областях.

Ожидается, что при содержании меди и особенно молибдена выше, чем 0,5% для обеспечения хорошей коррозионной стойкости необходимо минимум 10% или обычно по меньшей мере 11% хрома. Максимальное содержание хрома составляет 14% или обычно самое большее 13% поскольку он является сильным ферритовым стабилизатором и желательна возможность превращения в аустенит при предпочтительно низкой температуры отжига ниже 1100oC. Для того чтобы получить желаемое мартенситовое превращение структуры, требуется первоначальная аустенитовая структура. Высокое содержание молибдена и кобальта, которое, как было обнаружено, желательно для достижения твердости стали после отпуска, приводит к более стабильной ферритовой структуры, поэтому содержание хрома должно быть ограничено этой сравнительно низкой величиной.

Никель требуется для обеспечения аустенитовой структуры при температуре отжига и, принимая во внимание содержание ферритовых стабилизирующих элементов, минимальное содержание никеля составляет 7% или обычно по меньшей мере 8% Определенное количество никеля также образует твердеющие частицы вместе с элементами алюминием и титаном, образующим дисперсию. Никель является эффективным стабилизатором аустенита и поэтому его содержание должно быть максимизировано для того, чтобы обеспечить превращение структуры в мартенсит при закалке или холодной обработке. Ожидается, что максимальное содержание никеля, равное 11% или обычно максимум 10% является достаточным. Для получения материала, перерабатываемого без затруднений, требуется также молибден. Было обнаружено, что отсутствие молибдена приводит к появлению трещин. Ожидается, что минимальное содержание, равное 0,5% или часто 1% достаточно для того, чтобы избежать появления трещин, но предпочтительно, чтобы содержание молибдена превышало 1,5% Молибден также сильно увеличивает твердость стали после отпуска и конечную прочность без уменьшения пластичности. Однако способность к образованию мартенсита при закалке уменьшается и было установлено, что количество, равное 2% является достаточным, а 4% недостаточным. Для образования мартенсита при холодной обработке требуется большое количество молибдена. Ожидается, что 6% или чаще 5% является максимальным уровнем содержания молибдена для получения достаточного количества мартенсита в структуре и, соответственно, также желаемой твердости после отжига, но предпочтительно содержание молибдена менее 4,5%

Для увеличения как твердости стали после закалки, так и пластичности, требуется медь. Было установлено, что сплав, содержащий около 2% меди, имеет очень хорошую пластичность по сравнению со сплавами без добавления меди. Ожидается, что количество, равное 0,5% или чаще 1% достаточно для обеспечения хорошей пластичности высокопрочного сплава. Минимальное содержание составляет 1,5% Способность образовывать мартенсит при закалке слегка уменьшается за счет меди и, учитывая желаемое высокое содержание молибдена, максимальное содержание меди, равное 4% или чаще 3% достаточно для превышения структуры в мартенсит или при отжиге или при холодной обработке. Предпочтительно содержание меди менее 2,5%

Кобальт влияет на твердость стали после отжига, особенно вместе с молибденом. Синергизм между кобальтом и молибденом особенно проявляется при общем содержании, равном 10% Пластичность слегка уменьшается при высоком содержании кобальта и максимальный предел, испытанный в данной работе, составляет 9% а в отдельных случаях около 7% Недостаток кобальта заключается в его высокой стоимости. Он также является элементом, нежелательным для конструкций и нержавеющей стали. Учитывая стоимость и особенность металлургии нержавеющих сталей, предпочтительно избежать добавления кобальта.

Количество обычно составляет максимум 5% предпочтительно 3% Обычно содержание кобальта составляет максимум 2% предпочтительно максимум 1% Благодаря добавлению молибдена и меди и, когда желательно, также и кобальта, которые способствуют увеличению твердости после отжига, нет необходимости добавлять различные элементы дисперсионного твердения, такие как тантал, ниобий, ванадий и вольфрам или их комбинация. Поэтому количество тантала, ниобия, ванадия и вольфрама должно обычно быть максимум 0,2% предпочтительно, максимум 0,1% Требуется добавление сравнительно небольших количеств алюминия и титана. Эти два элемента образуют дисперсионные частицы во время отжига при сравнительно низкой температуре. Оптимальным температурным интервалом является интервал 425 525oC.

Ожидается, что частицы стали по изобретению представляют собой тип η - Ni3Ti и b NiAl. Предполагают, что в зависимости от состава сплава молибден и алюминий в некоторой степени принимают участие в образовании дисперсии h частиц таким образом, что образуется смешенная частица типа h -Ni3(Ti, Al, Mo).

В процессе обработки и испытаний сплавов был определен максимальный предел содержания титана, равный 1,4% чаще ≈1,2% и, предпочтительно, ≈1,1% Количество титана, равное 1,5% и более приводит к получению сплава с низкой пластичностью. Добавление минимум 0,4% достаточно, если требуется увеличение твердости после отжига и ожидается, что, если требуется высокая твердость, минимум составляет 0,5% и более часто 0,6% Количество титана, предпочтительно, составляет минимум 0,7% Алюминий также нужен для дисперсионного твердения. Было испытано добавление небольшого количества (до 0,4%), что привело к повышению твердости после отжига и прочности и сохранению пластичности. Ожидается, что алюминий можно добавлять без уменьшения пластичности до 0,6% часто до 0,55% и в некоторых случаях до 0,5% Минимальное количество алюминия должно быть 0,05% предпочтительно, 0,1% Если нужна высокая твердость после отжига, содержание алюминия обычно составляет минимум 0,15% предпочтительно, по меньшей мере, 0,2%

Содержание других элементов следует поддерживать менее 0,5% Двумя элементами, обычно содержащимися в конструкциях из стали на основе железа, являются марганец и кремний. Исходное сырье для стали наиболее часто содержит некоторое количество этих двух элементов.

Трудно избежать их присутствия по экономическим соображениям и обычно оно имеет место в небольшом количестве ≈0,05% чаще, 0,1% Однако, желательно применять низкие конструкции, поэтому что ожидается, что высокие концентрации и кремния и марганца приведут к возникновению проблем с пластичностью. Следует рассмотреть наличие еще двух других элементов серы и фосфора. Ожидается, что их наличие отрицательно скажется на пластичности стали, если они присутствуют в большом количестве, поэтому их содержание должно быть менее 0,05% обычно ниже 0,04% и, предпочтительно менее 0,03% Сталь всегда содержит определенное количество включений сульфидов и оксидов. Если рассматривать обрабатываемость как важное свойство, эти включения могут быть модифицированы по составу и форме путем добавления добавок, например, кальция, церия и других редкоземельных металлов. Если требуется хорошая перерабатываемость, при высокой температуре предпочтительно добавлять бор. Подходящее количество равно 0,0001 0,1%

Таким образом, создана сталь, имеющая состав на основе железа, содержащая хром от ≈10% до 14% по весу и никель от 7% до 11%

Для того, чтобы получить высокую твердость после закалки в сочетании с хорошей пластичность, следует добавить молибден и медь, и, если желательно, также кобальт. Следует вводить 0,5 6% молибдена, 0,5 4% меди и до 9% кобальта. Дисперсионное твердение достигается при добавлении 0,05 0,6% алюминия и 0,4 1,4% титана. Содержание углерода и азота не должно превышать 0,05% обычно 0,04% и предпочтительно, 0,03% Остальное железо. Все другие элементы периодической системы не должны содержаться в количестве, превышающем 0,5% обычно 0,4% и, предпочтительно, 0,3%

Было установлено, что состав по данному изобретению обладает коррозионной стойкостью, равной и даже превышающей аналогичные показатели у существующих сортов стали, используемых для изготовления, например, хирургических игл. Он также перерабатывается без затруднений. Можно также получить конечную прочность равную 2500 3000 H/мм2 или выше, что примерно на 500 1000 H/мм2 больше, чем у существующих сортов, используемых, например для хирургических игл, например, AlI 420 и 420 F, а также у сорта стали в соответствии с пат. США N 3408178/ Пластичность примерно равна или выше, чем пластичность у существующих сортов. Пластичность, измеренная как изгибаемость, по сравнении с AlsI 420 выше приблизительно на 200% и по сравнению с AlsI 420 F выше на 500% Скручиваемость также равна или выше, чем скручиваемость существующих сортов стали, например, для зубоврачебных расширителей.

В заключении следует указать, что созданная коррозионностойкая дисперсионно-твердеющая мартенситовая сталь может иметь прочность на разрыв более 2500 H/мм2, величина около 3500 H/мм2 ожидается для лучших сортов в сочетании с хорошей пластичностью, формуемостью и коррозионной стойкостью.

При исследовании свойств этой новой стали, отвечающей требованиям коррозионной стойкости и высокой прочности в сочетании с хорошей пластичностью, получили серию образцов, из которых изготавливали проволоку, как будет описано ниже. Цель была создать сталь, которая не требует вакуумной плавки или вакуумной переплавки и, следовательно, все расплавы получили в воздушной индукционной печи.

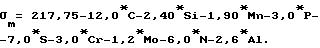

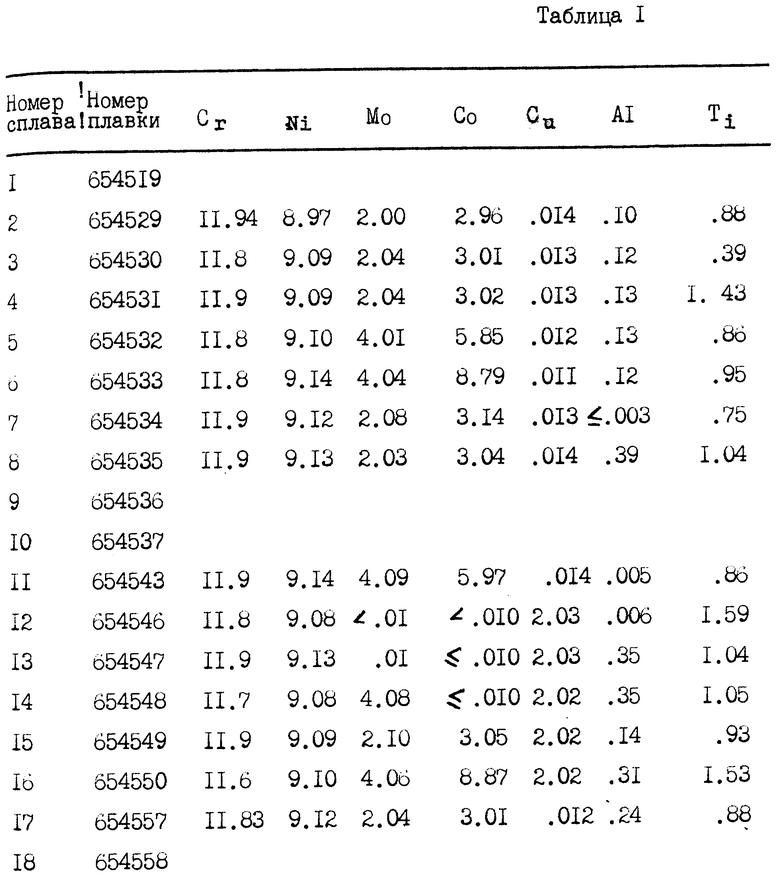

Для оптимизации состава созданной стали было осуществлено 18 плавок различного химического состава. Некоторые плавки имеют состав, выходящий за рамки изобретения, для того, чтобы продемонстрировать улучшенные свойства стали по изобретению по сравнению с другими композициями, например, со сталью по пат. США 3408178. Расплавы перерабатывали в проволоку следующим методом. Вначале их расплавляют в воздушно-конвекционной печи, получая слитки 7 дюймов (≈17,8). В табл. 1 приведен химический состав каждого образца. Состав указан в вес. (измерено термическим анализом). Как видно из табл.1, содержание хрома и никеля равно ≈12% и 9% соответственно. Причина этого состоит в том, что известно, что эта комбинация хрома и никеля в дисперсионно-твердеющей мартенситовой нержавеющей стали означает, что сталь будет обладать хорошей коррозионной стойкостью, хорошей жесткостью и способностью превращаться в мартенсит или при охлаждении после термообработки в аустенитной области или при холодной деформации материала, например, при вытяжке проволоки. Условия, при которых образуется мартенсит, при охлаждении или при холодной деформации, будут, указаны ниже при описании свойств полученной проволоки. Содержание элементов, указанных в табл. 1, измерялось в соответствии с целью данного изобретения, а железо указано как остальное. Неуказанные элементы содержатся в количестве максимум 0,5% Все слитки ковались при температуре 1160 1180oC при времени нагрева, равном 45 мин и имели диаметр 87 мм, осуществляли 4 стадии 2000х200 150х150 100х100 - ⊘ 87 мм.

Кованные заготовки после ковки подвергались закалке водой. Все плавки легко подвергались ковке, за исключением одного образца N 16, который сильно растрескивался и не перерабатывался.

Как видно из табл. 1, этот образец имел состав, в котором варьируемые элементы содержались в максимальном количестве. Следовательно, можно утверждать, что сплав, соответствующий по составу N 16, не решает задачи изобретения при максимальном содержании элементов. Следующая стадия процесса - экструзия, осуществляемая при температуре 1150 1225oC, с последующим охлаждением воздухом.

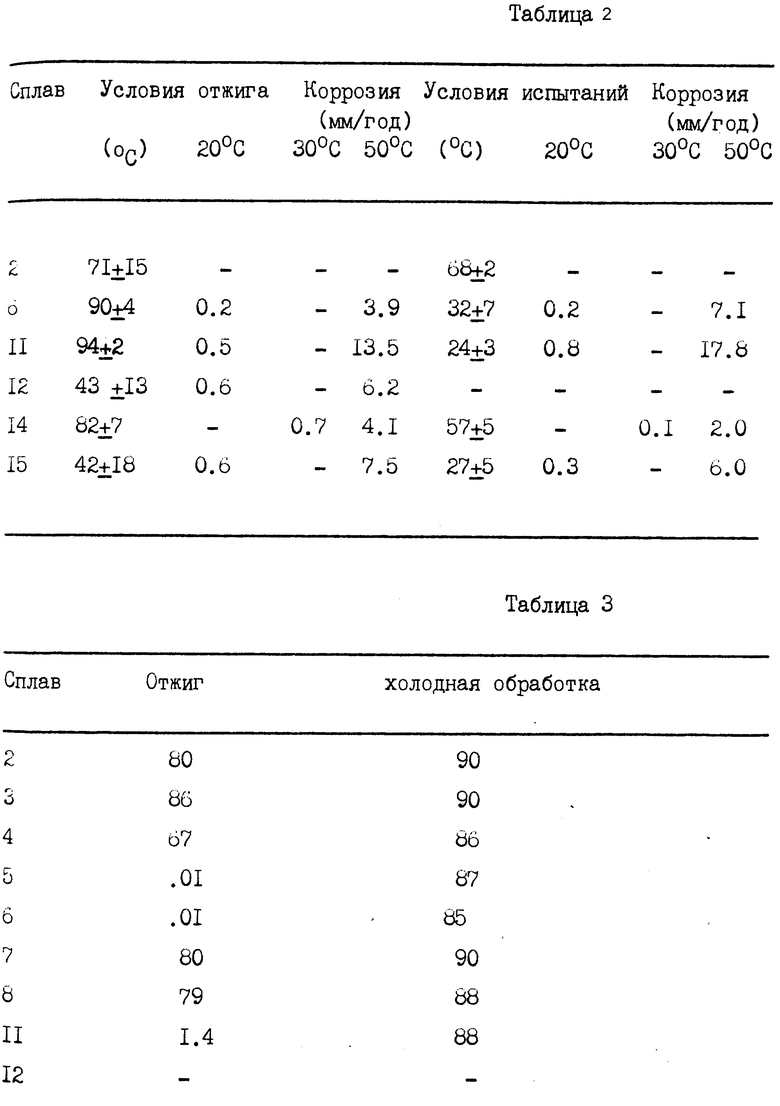

Размеры полученных экструзией прутков равны 14,3, 19,0 и 24,0 мм. Размер меняется, поскольку во время экструзии не может быть использована одна и та же величина давления, Размеры прутков затем были уменьшены механической обработкой до 12,3, 17,0 и 22,0 мм соответственно. Прутки большого размера были затем вытянуты до 13,1 мм и затем подвергнуты отжигу. Температура отжига варьируется от 1050oC до 1150oC в зависимости от содержания молибдена и кобальта. Чем больше содержание молибдена и кобальта, тем более высокую температуру используют, поскольку желательно осуществить отжиг испытуемого образца в аустенитной области, для того чтобы если это возможно получить мартенсит при охлаждении. Прутки охлаждают воздухом после отжига. Одно из основных требований, предъявляемых к созданной стали, состоит в коррозионной стойкости. Для определения коррозионной стойкости образцы (плавки) разделяют на шесть различных групп в зависимости от содержания молибдена, меди и кобальта. Шесть образцов испытывают как в условиях отжига, так и отпуска. Отпуск осуществляют при 475oC и старении в течение 4 ч. Измерение критической температуры образования коррозионной язвы (СРТ) осуществляется потенциостатическим определением в растворе NaCI (0,1% CI) при напряжении 300 мВ. Используют эталонные образцы КО-3 и для каждого производят шесть измерений. Проводят также измерение общей коррозии. Для испытаний при двух различных температурах 20 или 30oC и 50oC используют 10%-ный раствор серной кислоты. Для испытаний берут образцы размером 10х10х30 мм.

Результаты определения коррозии представлены в табл. 2. Образцы из двух плавок (сплавы 2 и 12) имеют дефекты и трещины на поверхности и поэтому результаты для этих двух сплавов не показаны в табл. 2. Результаты определения общей коррозии при 20 и 30oC показывают, что образцы всех этих плавок лучше, чем, например, сорта стали AIsI 420 и AIsI 304, которые характеризуются скоростью коррозии 1 мм/год при этих температурах. Результаты определения СРТ также очень хорошие. Они лучше, чем, например, у сортов AIs 304 и AIsI 316.

Следовательно, можно сделать вывод, что сплавы, описанные в данной заявке, отвечают требованиям коррозионной стойкости.

Прутки, подвергнутые отжигу, размером 13,1 мм вместе с прутками размером 12,3 мм затем вытягивают до получения размера 0,992 мм путем осуществления двух стадий до диаметра 8,1 мм и 4,0 мм. Отжиг также осуществляют при температуре 1050-1150oC с последующим охлаждением воздухом. Все образцы хорошо переносят вытяжку за исключением двух N 12 и N 13. Эти два образца были хрупкими и при вытяжке сильно растрескивались. Установлено, что эти два сплава очень чувствительны к использованному после отжига методу травления. Для удаления окисла используют горячую соляную баню, но эта баня очень агрессивна по отношению к границе раздела зерен в двух образцах N 12 и N 13. Образец N 12 так сильно растрескивается, что не получается пруток нужного размера. Сплав N 13 переносит вытяжку, но только, если исключить применение соляной бани на стадии травления, что приводит к нечистой поверхности. По сравнению с другими образцами эти два имеют одно общее свойство отсутствие молибдена. Очевидно, что молибден придает этим сортам дисперсионно-твердеющих мартенситовых нержавеющих сталей большую гибкость (ковкость) и меньшую чувствительность к методам обработки.

Если сравнить два образца плавок, чувствительных к трещинам, друг с другом, можно видеть, что более хрупкий имеет более высокое содержание титана, чем другой.

Из этого, а также из того факта, что образец плавки, который должен был быть превращен в лом вследствие трещин, образовавшихся в процессе ковки, также имеет высокое содержание титана лишает сталь гибкости в зависимости от методов обработки и придает ему склонность к образованию трещин.

Эти два образца, склонные к образованию трещин, соответствуют ранее упомянутому пат. США N 3408178.

Для того, чтобы испытать сталь в различных условиях, партия проволоки была разделена на две части, одну подвергают отжигу при 1050oC и вторую - холодной обработке.

Отожженные образцы закаливают в водяных кожухах.

Высокая прочность в сочетании с хорошей пластичностью являются существенными свойствами созданного сорта стали. Обычный способ увеличения прочности заключается в холодной обработке, которая приводит к нарушению структуры. Чем больше плотность таких нарушений, тем выше прочность. В зависимости от состава сплава, мартенсит может образоваться также при холодной обработке. Чем больше доля мартенсита, тем выше прочность. Для сорта стали дисперсионного твердения также возможно повысить прочность путем отпуска, осуществляемого при сравнительно низкой температуре. Во время отпуска будет происходить осаждение очень мелких частиц, что усиливает структуру.

Прежде всего, образцы плавок исследуют на способность образовать мартенсит. Мартенсит это ферромагнитная фаза и количество магнитной фазы определяют путем измерения магнитного насыщения σs при помощи стандартного оборудования.

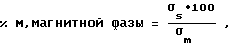

Используют формулу:

где

Было установлено, что феррит в структуре отсутствует и, следовательно, М равен-ному содержанию мартенсита.

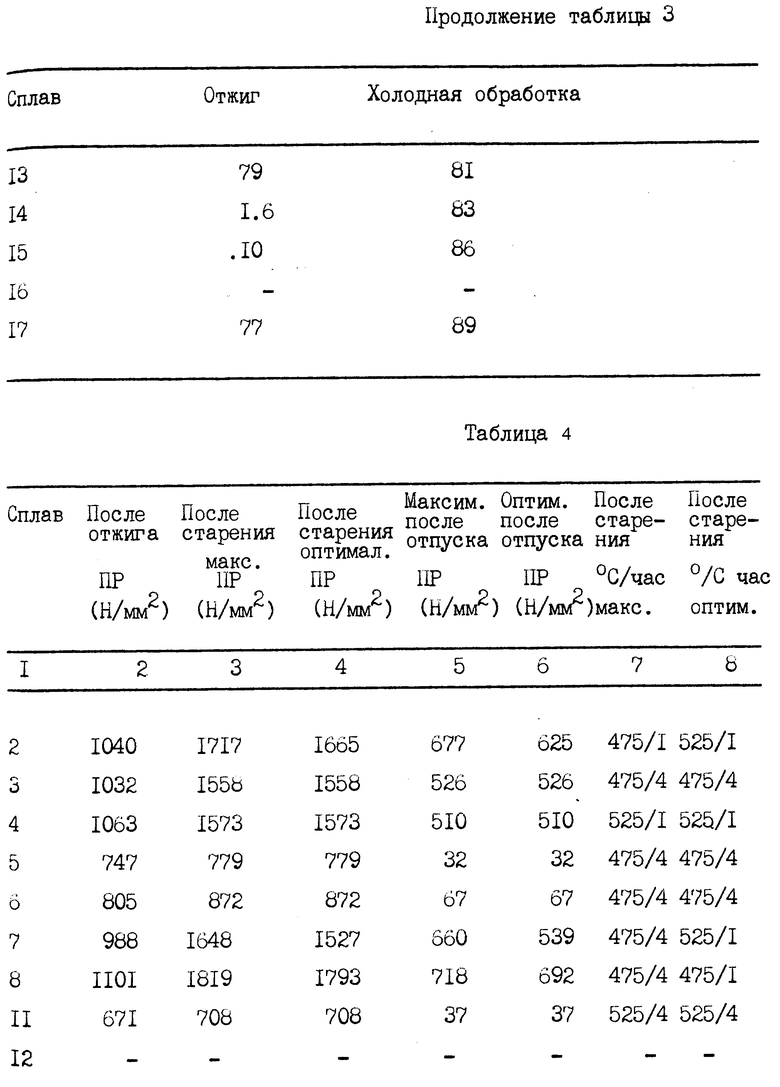

Были исследованы образцы проволоки как после отжига, так и после холодной обработки, результаты приведены в табл. 3. Некоторые сплавы не образуют мартенсит при охлаждении, но все они превращаются в мартенсит во время холодной обработки.

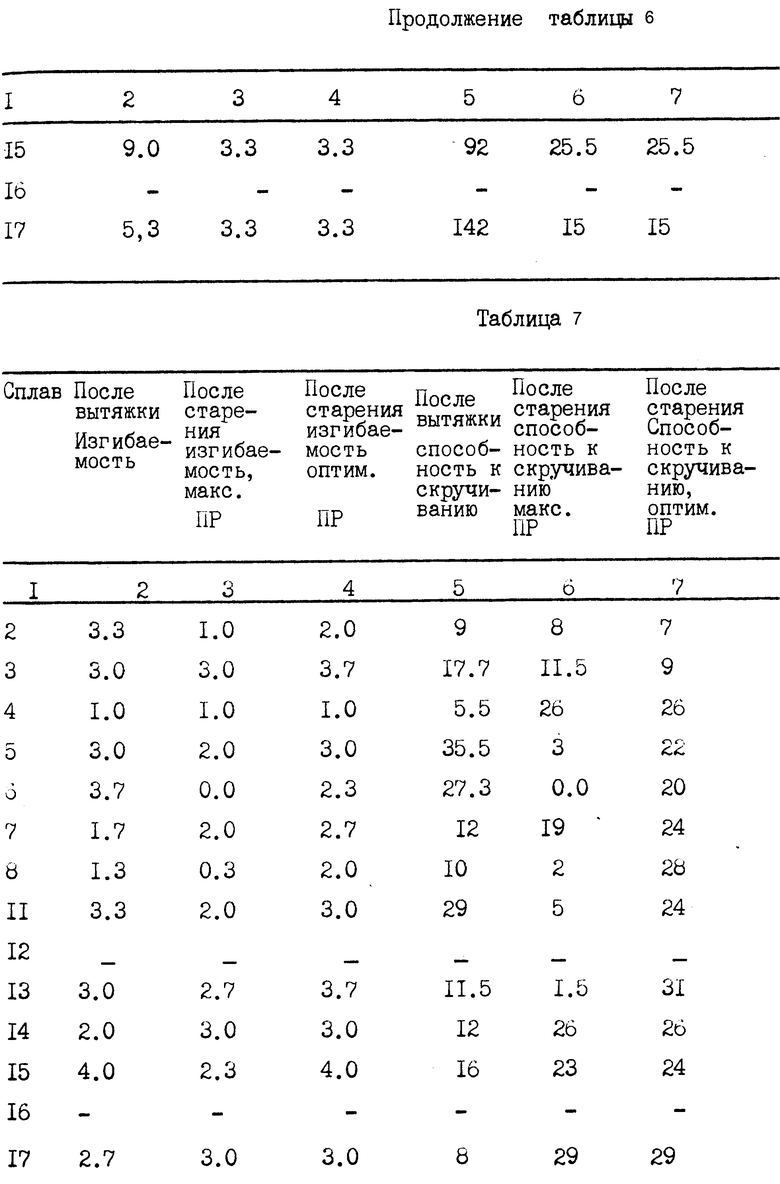

Для того, чтобы иметь возможность оптимизировать прочность и пластичность стали, изучают чувствительность испытуемых сплавов во время отпуска. Осуществляют серию отпусков при четырех различных температурах и двух различных промежутках времени старения при температуре 375-525oC и в течение 1 и 4 ч с последующим охлаждением воздухом. После этого измеряют прочность на разрыв и пластичность. Измерение прочности проводят на двух различных машинах (обе фирмы Roell and Korthaus), с различным максимальным пределом 20 кН и 100 кН. Регистрируют результаты двух измерений и среднее значение фиксируется. О пластичности судят по изгибаемости и способности к крутке. Изгибаемость это важный параметр, например, для хирургических игл. Изгибаемость измеряют путем сгибания короткого отрезка проволоки длиной 70 мм под углом 60o, причем край имеет радиус 0,25 мм с последующим выпрямлением. Этот изгиб повторяют, пока образец не сломается. Регистрируют число полных изгибов до того, как проволока сломается и берут среднее значение из трех испытаний.

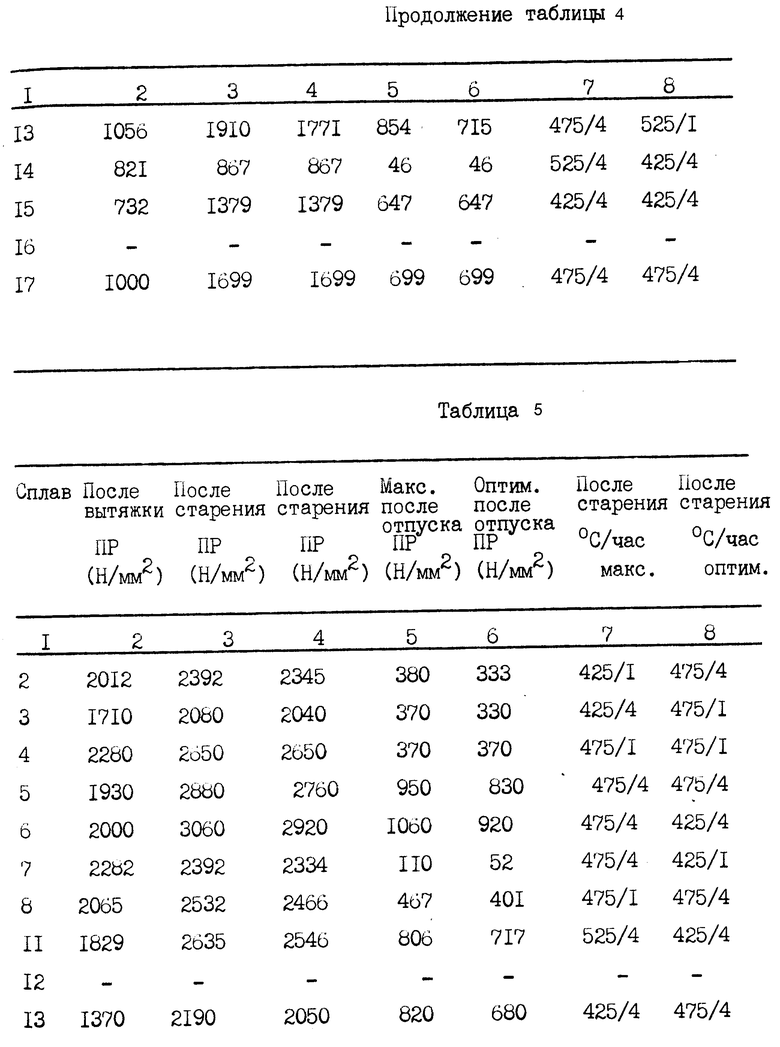

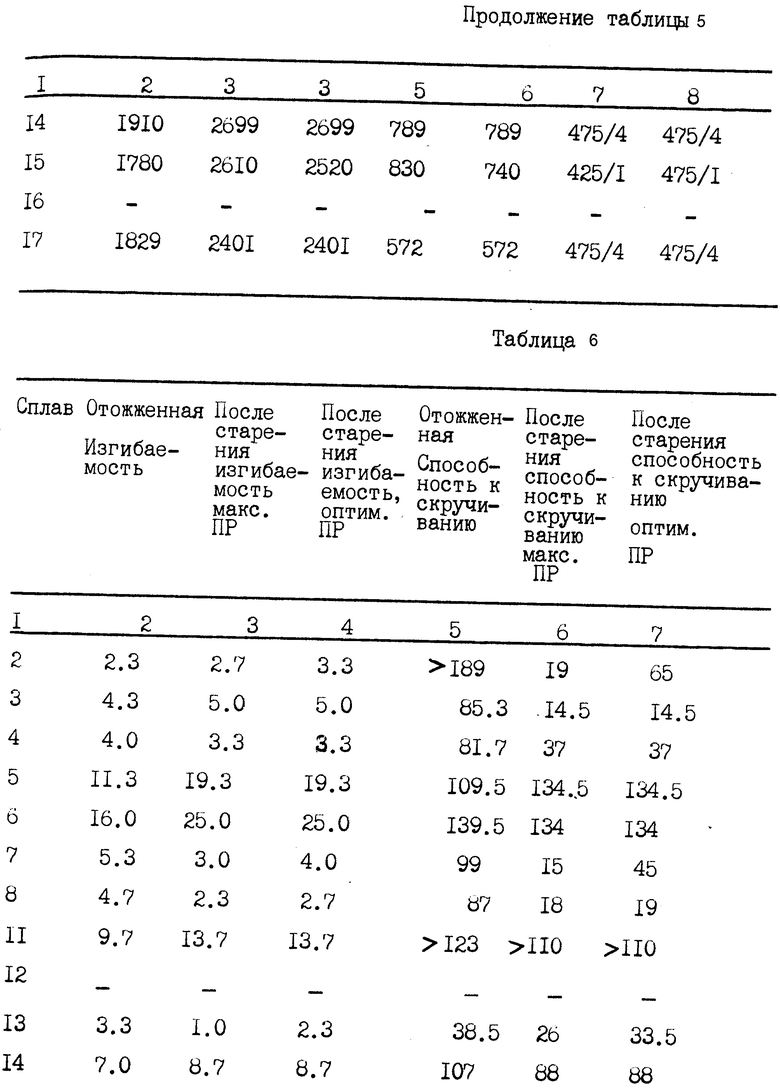

Способность скручиваться влажный параметр, например, для зубоврачебных расширителей и измеряется на приборе фирмы Mohr and Federhaff, AG, специально предназначенном для испытания этих инструментов. Используемая длина зажима составляет 100 мм. Прочность на разрыв (ПР) в отожженном и вытянутом состоянии показана в табл. 4 и 5.

В этих таблицах также приведена максимальная прочность в условиях отпуска (температура и время старения).

С учетом как прочности, так и пластичности, было определено оптимальное поведение при отпуске. Указаны прочность и температура и время старения. Вычислено также увеличение прочности, как максимальное, так и оптимальное в условиях отпуска.

Пластичность, определенная как для отожженной, так и для вытянутой стали, приведена в табл. 6 и 7. В них указаны для измеренных изгибаемости и способности к скручиванию соответствующие максимальное оптимальное значения прочности. Для полного понимания влияния состава на свойства созданной дисперсионно-твердеющей мартенситовой стали удобно сравнивать результаты, рассматривая элемент за элементом.

Основная составляющая из 12% Cr и 9% Ni, очевидно, является подходящей для созданной стали. Как показано выше, эта комбинация приводит к достаточной величине коррозионной стойкости и способности материала превращаться в мартенсит или при закалке или при холодной обработке.

Для выбора оптимального состава созданного сорта стали и реальных пределов варьируют композицию, состоящую из 0,4-1,6% титана, 0,0 0,4% алюминия, 0,0 4,1% молибдена, 0,0-8,9% кобальта и наконец, 0,0-2,0% меди.

Ожидается, что и титан, и алюминий принимают участие в твердении созданной стали, образуя частицы типа η Ni3Ti и b NiAl во время закалки. h Ni3Ti представляет собой интерметаллическое соединение гексагональной кристалической структуры. Известно, что оно является чрезвычайно эффективным упрочняющим агентом благодаря своему сопротивлению сверхстарению и способности осаждаться в 12 различных направлениях в мартенсите. NiAl это bcc-фаза с параметром решетки вдвое большим, чем у мартенсита. b -форма, которая, как известно, обнаруживает почти абсолютное сцепление (связывание) с мартенситом, образует гомогенные центры кристаллизации и поэтому приводит к однородному распределению мелких дисперсионных частиц, которые медленно укрупняются.

Роль титана в некоторой степени была рассмотрена выше. Ни один из двух сплавов с самым высоким содержанием титана не был способен перерабатываться в тонкую проволоку.

Они оба проявляют склонность к образованию трещин при ковке и вытяжке. Выше отмечалось, что созданная сталь должна легко перерабатываться, и поэтому на примере этих двух сплавов видно, что приемлемое максимальное содержание титана должно быть 1,5% и, предпочтительно, немного ниже. Однако очевидно, что если требуется высокая прочность, предпочтительно высокое содержание титана. В таблицах следует обратить внимание на сплавы 2,3 и 4, которые имеют одинаковый состав, за исключением титана. Все они при закалке превращаются в мартенсит, но чем больше содержание титана, тем меньше мартенсита образуется. Низкое содержание мартенсита в сплаве с высокой концентрацией титана уменьшает чувствительность сплава к отпуску в отожженном состоянии.

В случае двух других сплавов с приблизительно одинаковым содержанием мартенсита очевидно, что титан увеличивает чувствительность сплава к отпуску и обеспечивает более высокую конечную прочность.

Чем выше содержание титана, тем выше также скорость твердения во время вытяжки. Чувствительность к отпуску в вытянутом состоянии приблизительно такая же. Чем выше содержание титана, тем больше конечная прочность и в случае содержания титана, равного 1,4% можно достичь конечной прочности 2650 H/мм2. Можно видеть, что в случае оптимальных условий при отпуске все три сплава имеют приемлемую пластичность с отожженном состоянии. Очевидно, что высокое содержание титана уменьшает способность к изгибу, но улучшает способность к скручиванию в вытянутом состоянии и после старения.

Роль алюминия может быть изучена на примере сплавов N 2, 7,8 и 17. Они имеют приблизительно одну и ту же основу за исключением алюминия. Сплав с низким содержанием алюминия имеет более низкое содержание титана, а сплав с высоким содержанием алюминия имеет более высокое содержание титана по сравнению с другими. Наблюдаемая четкая тенденция, заключающаяся в том, что чем выше содержание алюминия, тем больше чувствительность сплава к отпуску как в отожженном, так и в вытянутом состоянии. Прочность в вытянутом состоянии может быть до 2466 H/мм2 после отпуска в оптимальных условиях. Способность к изгибу медленно уменьшается при большом содержании алюминия после отпуска в оптимальных условиях в отожженном состоянии. Способность к скручиванию меняется, но при высоком содержании алюминия и способность к изгибу, и способность к скручиванию в вытянутом состоянии и после отпуска изменяются без четкой тенденции. Однако, сплав с высоким содержанием алюминия имеет высокую прочность и пластичность. Роль алюминия можно также выявить на примере сплавов n 5 и 11. Они оба имеют большие содержания молибдена и кобальта, но отличается содержанием алюминия. Оба имеют очень слабую чувствительность к отпуску и невысокую прочность в отожженном состоянии вследствие отсутствия мартенсита. Конечная прочность после отпуска в оптимальных условиях равна 2760 H/мм2, что приводит к приемлемой пластичности.

Роль молибдена и кобальта вкратце рассмотрена выше и далее может быть изучена на примере сплавов N 2, 5 и 6. Из таблиц видно, что только сплав с низким содержанием молибдена и кобальта чувствителен к отпуску в отожженном состоянии. Это объясняется отсутствием мартенсита в двух сплавах с большим содержанием молибдена и кобальта. В вытянутом состоянии наблюдается противоположное явление. Высокое содержание молибдена и кобальта приводит к чрезвычайно ярко выраженной реакции на отпуск, максимальная величина прочности до 1060 H/мм2, а после отпуска в оптимальных условиях она все еще остается высокой до 920 H/мм2. Конечная прочность, равная 3060 H/мм2, является максимальной, а 2920 H/мм2- оптимальной для нужной пластичности. Очевидно, что увеличение содержания как молибдена, так и кобальта более эффективно для развития реакции на отпуск, чем увеличение содержания только кобальта. Пластичность в вытянутом состоянии и после отпуска является приемлемой, а в отношении к прочности даже очень хорошей, особенно для сплава со средним значением содержания указанных элементов.

Роль меди можно изучить на примере сплавов N 2 и 15, которые имеют аналогичный состав за исключением меди. Однако, следует рассмотреть поведение сплава N 15 до проведения сравнения. При изучении поведения этого сплава в отожженном состоянии было установлено, что изменение структуры сплава после отпуска происходит по разному в различных местах проволоки. Это явление, вероятно, объясняется различным количеством мартенсита. Вывод заключается в том, что состав этого сплава является лимитирующим для образования мартенсита при закалке.

Из таблиц видно, что это привело к отчасти противоречивому результату - наличию 0,10% мартенсита и все же к высокой чувствительности к отпуску.

Следовательно, можно сравнивать свойства только после вытяжки. Очевидное, что высокое содержание меди повышает чувствительность к отпуску и результатом оптимального отпуска является конечная прочность 2520 H/мм2. Изгибаемость и способность к скручиванию остаются очень хорошими как после вытяжки, так и после отпуска для сплава с высоким содержанием меди.

Из полученных результатов можно сделать вывод, что молибден, кобальт и медь активируют осаждение частиц Ti и AI во время отпуска, если структура представляет собой мартенсит. Влияние различных соотношений этих элементов может быть изучено на примере сплавов 8, 13 и 14, которые все содержат одно и то же количество алюминия и титана. Сплав, не содержащий молибдена или кобальта, но с высоким содержанием меди проявляет хрупкость в отожженном состоянии при нескольких операциях отпуска. Однако для некоторых из них можно измерить пластичность. Этот сплав из всех сплавов обнаруживает самую высокую чувствительность к отпуску в отожженном состоянии, но в то же время самую плохую (низкую) изгибаемость. Далее, этот сплав характеризуется самой низкой скоростью твердения. Чувствительность к отпуску после вытяжки также высока, но конечная прочность является низкой, только 2050 H/мм2 после оптимального отпуска, а пластичность в этом состоянии является одной из самых высоких. Сплав с высоким содержанием молибдена и меди, но не содержащий кобальта, не образует мартенсита при закалке и соответственно чувствительность к отпуску очень низка. После вытяжки чувствительность к отпуску является высокой и конечная оптимальная прочность равна 2699 H/мм2. Пластичность также является хорошей. Последний сплав, не содержащий меди, но включающий молибден и кобальт, после отжига приобретает высокую чувствительность к отпуску, но низкую изгибаемость. После вытяжки чувствительность к отпуску ниже. Конечная оптимальная прочность равна 2466 H/мм2, а пластичность является низкой по сравнению с двумя другими сплавами.

Таким образом, можно сделать вывод, что и титан, и алюминий благотворно влияют на свойства патентуемой стали. Увеличение содержания титана до 1,4% увеличивает прочность без повышения склонности к образованию трещин. Материал также легко перерабатывается. Здесь изучено влияние алюминия в количестве до 0,4% Добавление только 0,1% достаточно для повышения чувствительности к отпуску на 100-150 H/мм2 и поэтому является минимальной добавкой. Верхний предел не был, однако установлен. Высокое содержание алюминия приводит к повышению прочности, но без уменьшения пластичности. Вероятно, при содержании титана до 1,4% реальным является количество алюминия, равное 0,6% чтобы не происходило сильной потери пластичности. Можно также сделать вывод, что медь сильно повышает чувствительность к отпуску без уменьшения пластичности. Было изучено добавление меди до 2% При введении больших количеств меди не обнаруживалось никаких недостатков, за исключением возросшего затруднения с превращением в мартенсит при закалке.

При содержании меди более 2% холодную обработку следует проводить от отпуска. Вероятно, в эту дисперсионно-твердеющую мартинситовую сталь можно добавлять до 4% меди. Очевидно, что для основы этого сплава требуется введение молибдена. Без молибдена сплав очень чувствителен к образованию трещин в процессе обработки, и становится хрупким после отпуска в отожженном состоянии. Было исследовано введение молибдена в количестве до 4,1% Высокое содержание молибдена уменьшает способность к образованию мартенсита при закалке. В остальном были отмечены только преимущества, а именно повышенная прочность без уменьшения пластичности. Реальный предел содержания молибдена это количество, при котором сплав не способен образовывать мартенсит при холодной обработке. Для созданной стали можно использовать до 6% молибдена. Кобальт вместе с молибденом сильно повышает чувствительность к отпуску. При содержании ≈9% наблюдается небольшое уменьшение пластичности.

При производстве медицинских, зубоврачебных инструментов, а также пружин и других изделий, сплав по изобретению используется для изготовления проволоки с диаметром менее 15 мм, прутков с диаметром менее 70 мм, полос толщиной менее 10 мм и трубок с внешним диаметром менее 450 мм и толщиной стенок менее 100 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОРРОЗИОННО-СТОЙКАЯ АУСТЕНИТНАЯ СТАЛЬ | 2010 |

|

RU2430187C1 |

| ФЕРРИТНО-АУСТЕНИТНЫЙ СПЛАВ И СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ НЕГО | 2000 |

|

RU2247171C2 |

| ВЫСОКОПРОЧНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 1994 |

|

RU2061781C1 |

| МАРТЕНСИТНО-ФЕРРИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ, ИЗГОТОВЛЕННЫЙ ПРОДУКТ И СПОСОБЫ ИХ ПРИМЕНЕНИЯ | 2015 |

|

RU2696513C2 |

| ХОЛОДНОКАТАНЫЙ, ОТОЖЖЁННЫЙ СТАЛЬНОЙ ЛИСТ ИЛИ ГОРЯЧЕПРЕССОВАННАЯ, ОТОЖЖЁННАЯ СТАЛЬНАЯ ДЕТАЛЬ | 2021 |

|

RU2810466C1 |

| ГОРЯЧЕКАТАНАЯ СТАЛЬ И СПОСОБ ЕЁ ИЗГОТОВЛЕНИЯ | 2019 |

|

RU2778468C1 |

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННОСТОЙКАЯ АУСТЕНИТНАЯ СТАЛЬ | 2004 |

|

RU2252977C1 |

| НЕРЖАВЕЮЩАЯ ВЫСОКОПРОЧНАЯ СТАЛЬ | 2006 |

|

RU2346074C2 |

| УПРОЧНЕННЫЙ ОСАЖДЕНИЕМ СПЛАВ | 1994 |

|

RU2135621C1 |

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2017 |

|

RU2687619C1 |

Изобретение относится к области металлургии, в частности к составу дисперсионно-твердеющей мартенситовой нержавеющей стали с высокой прочностью в сочетании с пластичностью. Сталь содержит компоненты при следующем соотношении, мас.%: 10 - 14 хром, 7 - 11 никель, 0,5 - 6 молибден, до 9 кобальт, 0,5 - 4 медь, 0,4 - 1,4 - титан, 0,05 - 0,6 алюминий, не более 0,05 углерода и азота, любой элемент периодической системы не более 0,5, железо - остальное. 4 з.п. ф-лы, 7 табл.

Хром 10 14

Никель 7 11

Молибден 0,5 6

Кобальт До 9

Медь 0,5 4,0

Алюминий 0,05 0,6

Титан 0,4 1,4

Углерод и азот Не более 0,05

Любой элемент Периодической системы Не более 0,5

Железо Остальное

2. Сталь по п.1, отличающаяся тем, что она содержит кобальт до 6.

| US, патент N 3408178, кл | |||

| Фальцовая черепица | 0 |

|

SU75A1 |

Авторы

Даты

1997-12-20—Публикация

1994-03-03—Подача