Предлагаемое изобретение относится к металлургии, в частности к термической обработке для получения твердого, износостойкого, коррозионно-стойкого в жидкой и газовой сероводородсодержащих средах слоя на легированных и высоколегированных сталях с сохранением механических свойств и коррозионной стойкости основы.

Известен способ повышения сопротивления металла сварного шва к коррозионному и водородному растрескиванию сварных соединений из мартенситно-стареющих сталей [Авторское свидетельство СССР №651042, кл. С21D 9/50, С21D 6/00, 1979].

Данный способ включает многократную закалку перед сваркой основного металла и старение при 500-550°С, а сварное соединение упрочняют путем старения при 300-380°С в течение 10-50 часов. Недостатком этого способа является чрезмерно высокая прочность основного металла и более низкая прочность металла шва, что обратно поставленной цели изобретения.

Известен способ термообработки мартенситных дисперсионно-твердеющих сталей, включающих закалку и двойное старение с температурой первого старения в интервале неполного фазового превращения 650-675°С в течение 4 часов, а второе при 620±10°С в течение 4 часов [Патент RU №2253684 С2, С21D 6/02, 2003].

Данный способ придает высокопрочным мартенситным дисперсионно-твердеющим сталям новые свойства: стойкость к сульфидному растрескиванию под напряжением, сопротивление коррозионному и водородному растрескиванию в сероводородсодержащих средах, но из-за ограничения твердости стали не обладают требуемой износостойкостью.

Наиболее близким техническим решением является способ получения износостойкой коррозионно-стойкой наплавки, включающий наплавку на сталь-основу с высокой коррозионной стойкостью слоя металла из дисперсионно-твердеющей мартенситной стали, закалку и высокий отпуск (патент RU №2016912 C1, C22C 38/48, В32В 15/14).

Недостатком используемого в патенте коррозионно-стойкого металла является то, что применяемая в качестве плакирующего слоя сталь, близкая по составу к известным аустенитным сталям 07Х19Н10Б ГОСТ 2246-70 и 10Х18Н11БЛ ГОСТ977-88, не обладает тем уровнем твердости и износостойкости, какие могут иметь высоколегированные стали мартенситного класса с дисперсионным упрочнением, не может быть использована для потока агрессивных сред с присутствием абразива и не может приобрести эти свойства за счет термической обработки (ГОСТ 2246-70 Проволока стальная сварочная, ГОСТ 977-88 Отливки стальные).

Технической задачей предлагаемого изобретения является использование особенности мартенситных, аустенитно-мартенситных сталей, включающих в свой состав элементы, образующие при старении дисперсные карбидные или интерметаллидные фазы, приобретать разные эксплуатационные свойства в зависимости от количества этих фаз, регулируемых режимом применяемой термической обработки, получение износостойкой коррозионно-стойкой наплавки на высоколегированных и легированных мартенситных сталях с сохранением механических свойств, микроструктуры, стойкости к сульфидному коррозионному растрескиванию под напряжением, стойкости к водородному разрушению, сопротивлению общей коррозии металла.

Поставленная цель достигается тем, что на сталь-основу с высокой стойкостью к сероводородному растрескиванию под напряжением, стойкой к коррозионному и водородному растрескиванию, с высокой стойкостью к общей коррозии в газовой среде наносится наплавка электродом из стали, способной к дисперсионному твердению в определенном интервале температур за короткое время, не более 1 часа.

Перед наплавкой проводится часть полной термообработки, необходимой для получения высоких коррозионных свойств основы, в частности, для высоколегированной мартенситной стали - закалка и старение в интервале неполного фазового превращения 650-675°С в течение 4 часов. После наплавки толщиной 4-10 мм проводится второе старение при 620±10°С в течение 4 часов и третье старение, температура которого выбирается в интервале, где сталь наплавки приобретает максимальную твердость за возможно короткое время, что позволяет сохранить высокие коррозионные свойства стали-основы.

Для легированной стали перед процессом наплавки выполняется предварительная часть термообработки - отжиг, после наплавки - закалка, высокий отпуск для формирования сорбитной структуры стали-основы и старение для повышения твердости металла наплавки в течение не более 1 часа.

Твердость основы в зависимости от марки стали определяется условиями, предъявляемыми к сталям, работающим в кислых средах, стандартом NACE MR0175/ISO 15156 (NACE МR0175/ISO 15156 INTERNATIONAL STANDARD Petroleum and natural gas industries - Materials for use in H2S-containing Environments in oil and gas production-).

Материал для наплавки выбирается из класса мартенситных дисперсионно-твердеющих сталей,

В интервале температур 470-500°С при выдержке 0,5-1 час сталь, например 07Х17Н4Д3БЛ, приобретает твердость на 16 ед. HRC выше, чем основа, например сталь 06Х13Н4МЛ.

Механические свойства стали-основы регламентированы требованием стандарта NACE MR0175/ISO 15156-3 к стали - аналогу марки CA6NM (ASTM А 487-89 Standard Specification Steel Castings Suitable for Pressure Service) и ТИ 202.25203-00018 (Техническая инструкция по литью и термообработке сталей, 1990) по твердости - не выше 23 HRC, другие параметры - требованием спецификации API 6A к материалу категории прочности 75К: предел прочности - ≥655 МПа, предел текучести ≥517 МПа, относительное удлинение - ≥17%, относительное сжатие - ≥35%, работа удара при температуре -46°С - ≥20 Дж (Спецификация API 6A. Specification for Wellhead and Christmas Tree Equipment, API, 1989).

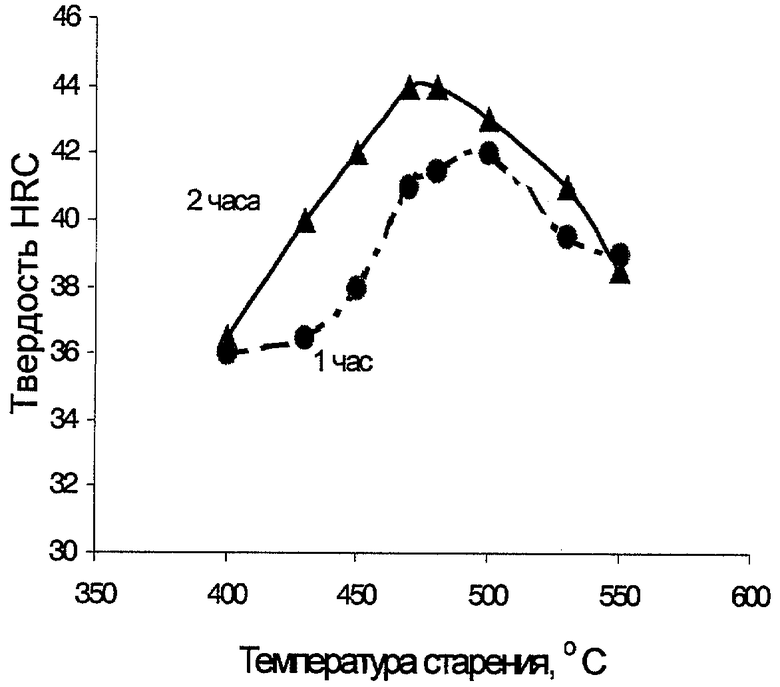

Определение температуры старения металла наплавки проведено на основе изучения зависимости твердости HRC от температуры старения на отдельно отлитых образцах стали 07Х17Н4Д3БЛ ТИ 202.25203-00018 (см. чертеж).

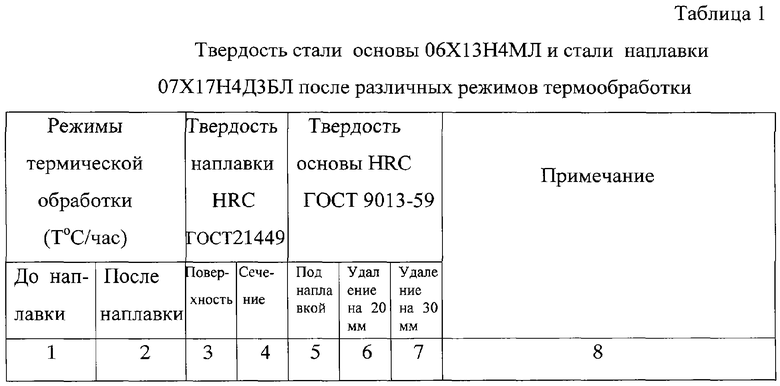

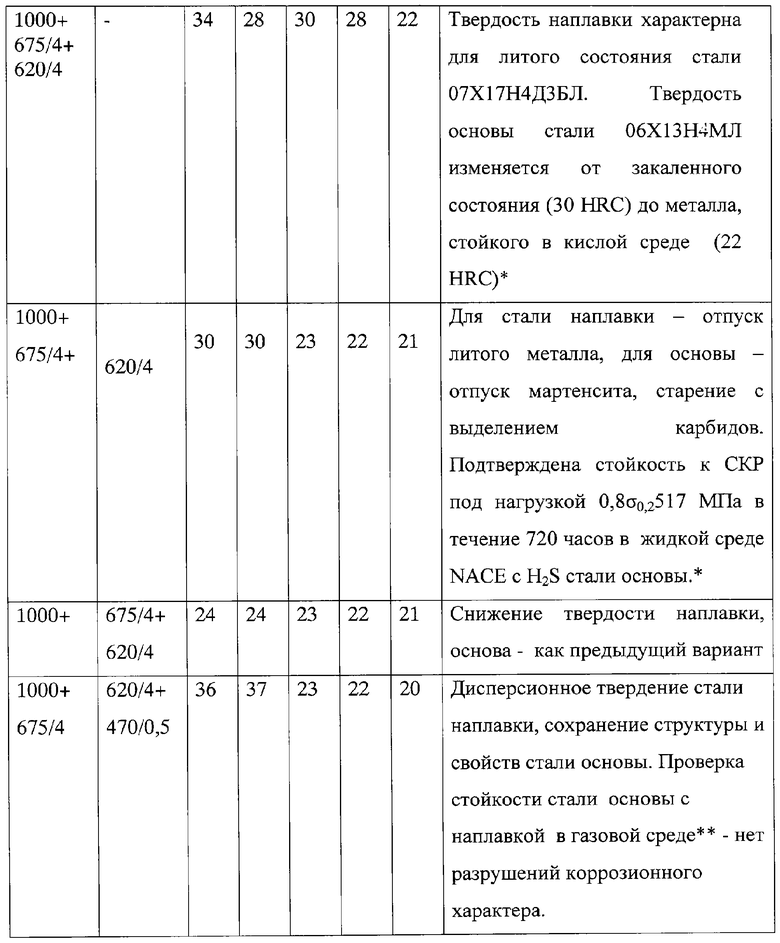

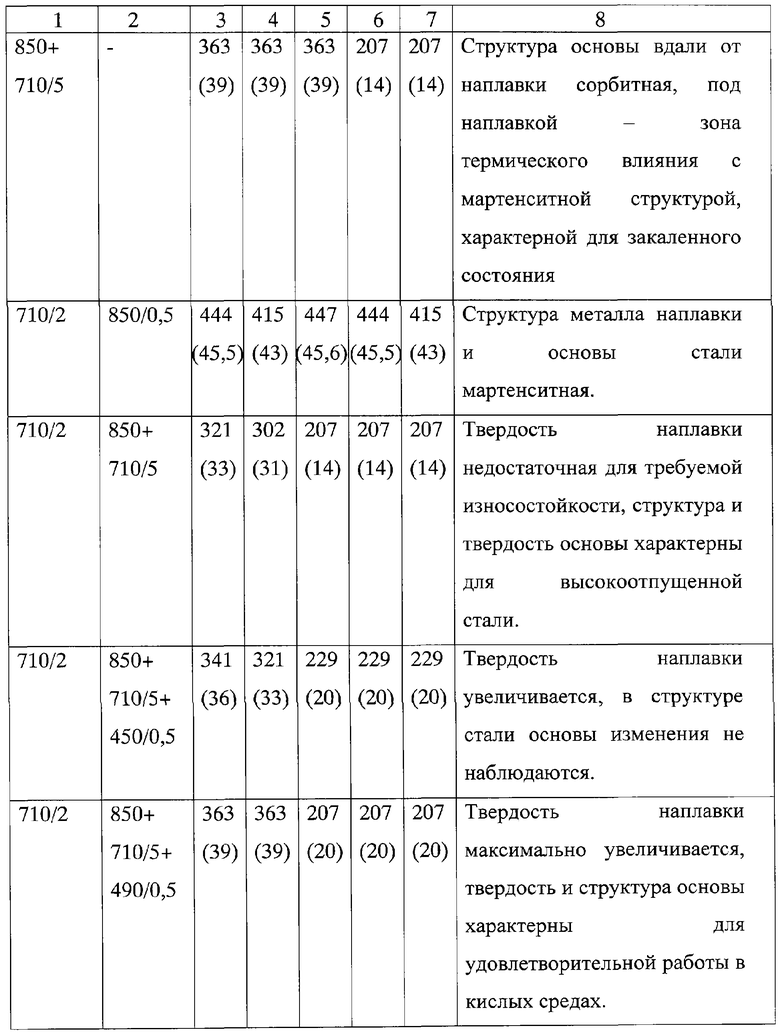

Твердость наплавки из стали 07Х17Н4Д3БЛ, определенная в соответствии с требованиями ГОСТ 21449-75, и основы из стали 06Х13Н4МЛ после разных вариантов термической обработки показана в таблице 1 (ГОСТ 21449-75 Прутки для наплавки).

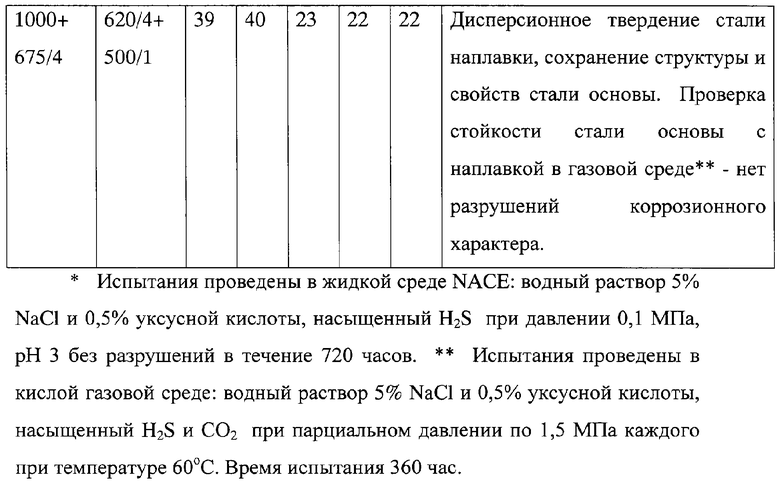

Для легированных сталей, например 30ХМА ГОСТ 4543-71 или 30ХГНСМЛ ТИ 202.25203-00018 режим предварительной термообработки перед наплавкой включает отжиг для снятия напряжений. После выполнения наплавки толщиной 4-10 мм электродом из стали 07Х17Н4Д3БЛ проводится закалка, высокий отпуск при 710°С в течение 5-10 часов - металл основы приобретает структуру, стойкую к сероводородному коррозионному разрушению под напряжением 0,8(σ0,2=517 МПа) в течение 720 часов в жидкой среде NACE с H2S, стойкую к коррозионному и водородному разрушению в газовой среде и требуемую твердость не выше 22 HRC (235 НВ) (таблица 2).

Старение для повышения твердости наплавки проводится при температуре 490°С в течение 30 мин, что увеличивает твердость наплавки на 150 ед. НВ (18-20 ед. HRC) при сохранении остальных параметров механических свойств на требуемом уровне как вблизи наплавки (под линией сплавления), так и вдали от нее на расстоянии 30 мм (таблица 3).

На чертеже приведена зависимость твердости стали 07X17Н4Д3БЛ от температуры старения при продолжительности 1 и 2 часа.

термической обработки

Данный способ обеспечивает получение износостойкой, коррозионно-стойкой наплавки на высоколегированных и легированных мартенситных сталях с сохранением механических свойств, микроструктуры, стойкости к сульфидному коррозионному растрескиванию под напряжением, стойкости к водородному коррозионному разрушению, сопротивлению общей коррозии металла основы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МАРТЕНСИТНЫХ ДИСПЕРСИОННО-ТВЕРДЕЮЩИХ СТАЛЕЙ | 2003 |

|

RU2253684C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ АУСТЕНИТНОЙ ДИСПЕРСИОННО-ТВЕРДЕЮЩЕЙ СТАЛИ | 2001 |

|

RU2201971C2 |

| КОРРОЗИОННО-СТОЙКАЯ ДИСПЕРСИОННО-ТВЕРДЕЮЩАЯ СТАЛЬ | 2005 |

|

RU2296177C1 |

| Штамповый сплав | 2020 |

|

RU2727463C1 |

| СТАЛЬ КОРРОЗИОННО-СТОЙКАЯ В СЕРОВОДОРОДСОДЕРЖАЩИХ СРЕДАХ НЕФТЕГАЗОВЫХ МЕСТОРОЖДЕНИЙ | 2022 |

|

RU2810411C1 |

| ШТАМПОВЫЙ СПЛАВ | 2011 |

|

RU2479664C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2011 |

|

RU2467854C1 |

| ПРОФИЛИРОВАННАЯ СТАЛЬНАЯ ПРОВОЛОКА С ВЫСОКИМИ МЕХАНИЧЕСКИМИ ХАРАКТЕРИСТИКАМИ, СТОЙКАЯ К ВОДОРОДНОМУ ОХРУПЧИВАНИЮ | 2011 |

|

RU2533573C2 |

| СПОСОБ ТЕСТИРОВАНИЯ РОТОРНО-СТАТОРНОГО УЗЛА (ВАРИАНТЫ) | 2008 |

|

RU2459190C2 |

| СТАЛЬ | 2012 |

|

RU2514901C2 |

Изобретение относится к области металлургии, к получению и термической обработке наплавки. Для получения коррозионно-стойкой наплавки в жидкой и газовой сероводородсодержащих средах с сохранением механических свойств и коррозионной стойкости основы способ включает закалку, высокий отпуск основы из стали с высокой коррозионной стойкостью, наплавку на основу слоя металла из дисперсионно-твердеющей мартенситной стали, старение в интервале максимального упрочнения металла наплавки в течение не более 1 часа за счет дисперсионного твердения. 3 табл., 1 ил.

Способ получения износостойкой коррозионно-стойкой наплавки на легированных и высоколегированных сталях, включающий закалку и высокий отпуск основы из стали с высокой коррозионной стойкостью, наплавку на основу слоя металла из дисперсионно-твердеющей мартенситной стали, отличающийся тем, что для повышения твердости металла наплавки после наплавки проводят старение в интервале максимального упрочнения металла наплавки в течение не более 1 ч за счет дисперсионного твердения.

| ДВУХСЛОЙНАЯ ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 1991 |

|

RU2016912C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАПЛАВЛЯЕМЫХ КЛАПАНОВ ИЗ ДИСПЕРСИОННО ТВЕРДЕЮЩИХ СТАЛЕВ | 0 |

|

SU287068A1 |

| Способ упрочнения стальных деталей | 1981 |

|

SU969757A1 |

| ПЛАКИРОВАННАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЁ | 2002 |

|

RU2225793C2 |

| Способ изготовления биметаллических изделий | 1975 |

|

SU569612A1 |

Авторы

Даты

2007-11-10—Публикация

2005-10-17—Подача