Изобретение относится к аппаратам, применяемым в химической промышленности, в частности к реакторам-смесителям для проведения реакций полимеризации и поликонденсации и получения композиционных материалов, например стеклонаполненных, тальконаполненны и угленаполненных полиамидов.

Известен реактор-смеситель, содержащий корпус с выпускным патрубком, вал с мешалкой и разгрузочный шнек .

Недостатками его являются значительное увеличение потребляемой мощности в момент конечной стадии реакции и выгрузки продукта, обусловленное резким увеличением вязкости материала, и снижение качестве конечного продукта за счет включения в него пузырьков воздуха, происходящего в результате воздействия мешалки на вязкий продукт.

Известен также принятый в качестве прототипа реактор-смеситель, включающий корпус, вертикальный вал с выгрузочным шнеком на конце и свободно установленную на валу мешалку, ступица которой имеет кулачки для жесткого соединения с кулачками вала. Кулачковые полумуфты окружены втулкой, а разгрузочный шнек установлен на валу с возможностью возвратно-поступательного движения и при выгрузке, когда вращение вала реверсируется, шнек поднимается вверх, нажимает на втулку и поднимает мешалку, разъединяя кулачки ступицы мешалки и кулачки вала .

Полумуфты в этом реакторе расположены в замкнутом пространстве втулки, образующем застойную зону. Продукт, попадающий между валом и внутренней поверхностью шнека, также не обновляется. Все это приводит к деструкции материала в этих застойных зонах и к периодическому нарушению надежности работы реактора. Кроме того, при необходимости увеличения объема реактора до 2,5-4 м3 и соответственном увеличении веса вала с мешалкой до 100 кг и более резко возрастает потребляемая мощность, расходуемая при реверсе вала для подъема и отключения мешалки.

Цель изобретения - повышение надежности работы реактора.

Поставленная цель достигается тем, что в реакторе-смесителе, включающем корпус, вертикальный вал с выгрузочным шнеком на конце и свободно установленную на валу мешалку, ступица которой имеет кулачки для жесткого соединения с кулачками вала, согласно изобретению, участок вала под ступицей мешалки имеет винтовую нарезку с направлением, обратным направлению витков выгрузочного шнека.

Целесообразно при этом, чтобы над мешалкой на валу были жестко закреплены дополнительные перемешивающие лопасти, нижние части которых установлены на шарнирах.

Сопоставительный анализ с прототипом показывает, что предлагаемый реактор-смеситель отличается тем, что вал в районе размещения ступицы мешалки имеет винтовую нарезку, направление которой обратно направлению витков шнека. Реактор-смеситель отличается от прототипа также тем, что мешалка по существу состоит из двух частей: верхней, закрепленной на валу стационарно, и нижней, установленной с возможностью возвратно-поступательного перемещения, причем нижние части лопастей верхней мешалки установлены на шарнирах, обеспечивающих их отключение при реверсе мешалки.

Описанное выполнение реактора-смесителя позволяет получить следующие преимущества.

Винтовая нарезка на валу позволяет обновлять продукт, попадающий между ступицей мешалки и валом в момент выгрузки. Предотвращается увеличение расхода мощности при реверсе вала перемешиваемого устройства со шнеком за счет обеспечения выхода из вязкого продукта поворотных нижних частей дополнительных перемешивающих лопаток.

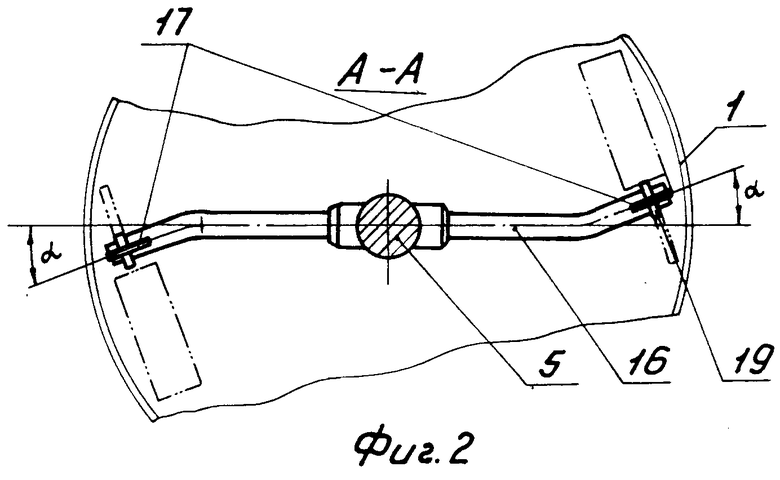

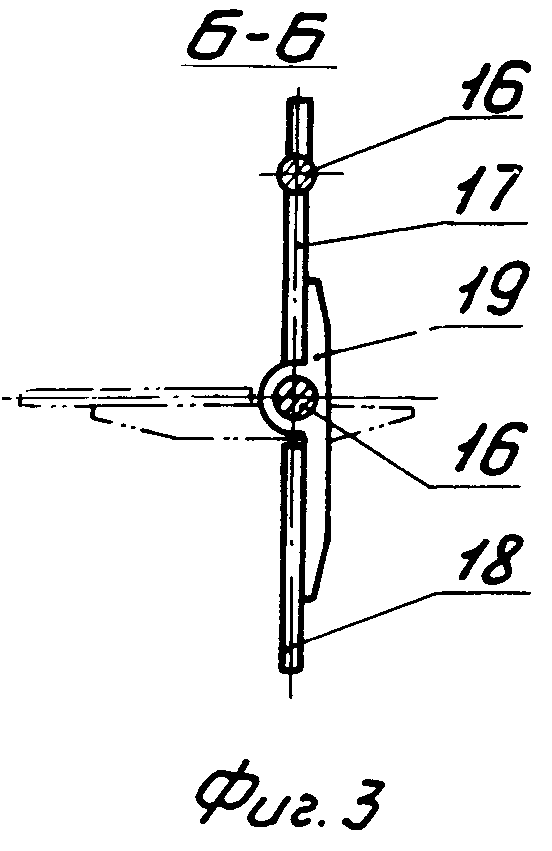

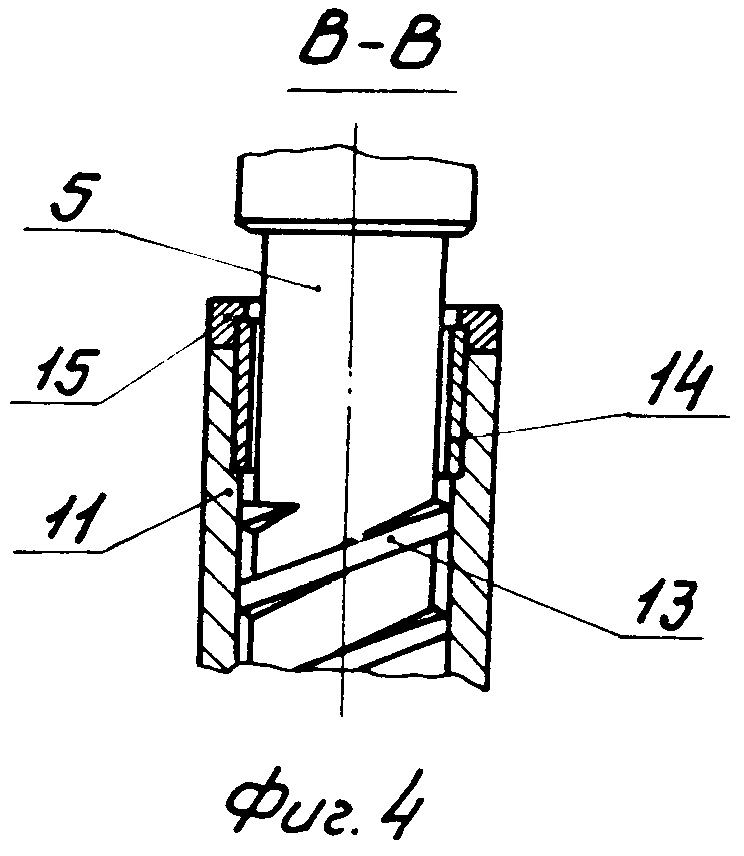

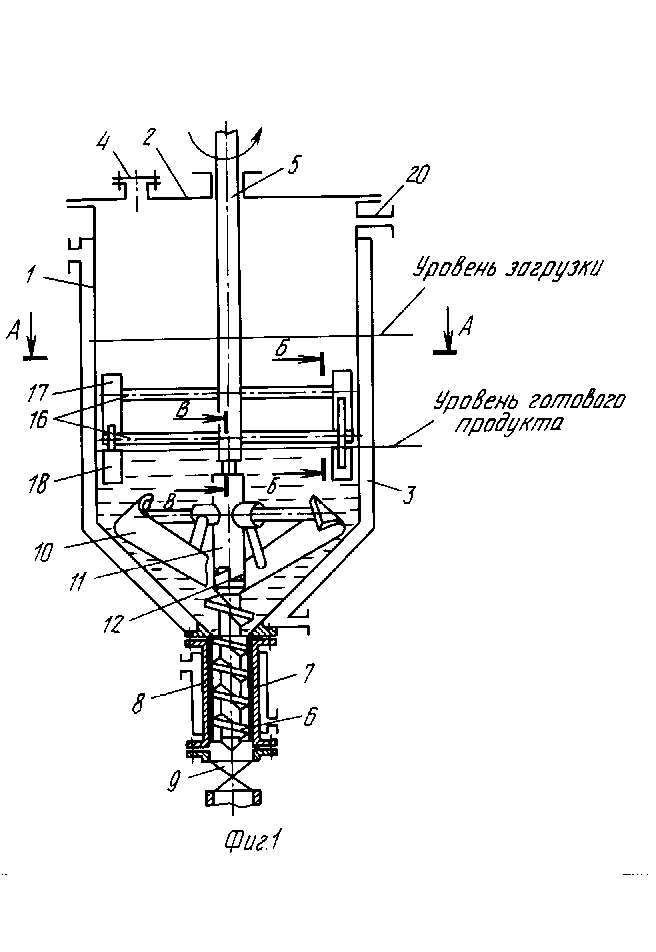

На фиг. 1 изображен вертикальный разрез реактора; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 1.

Реактор-смеситель включает корпус 1 с крышкой 2 и обогревающей рубашкой 3. В крышке 2 реактора размещен загрузочный патрубок 4. По оси корпуса проходит вал 5, на нижнем конце которого жестко закреплен шнек 6, опирающийся на втулку 7 в выгрузочном патрубке 8. Под выгрузочным патрубком установлен запорный клапан 9.

На валу 5 свободно установлена мешалка 10, лопасти которой расположены в нижней (конической) части аппарата. Ступица 11 мешалки 10 снабжена кулачками, которые в нижнем положении мешалки зацепляются с кулачками полумуфты 12, жестко закрепленной на валу 5 над шнеком 6. Вал 5 под ступицей 11 имеет винтовую нарезку 13, направление которой обратно направлению витков выгрузочного шнека 6. В верхней части ступицы 11 установлена втулка 14 и удерживающее кольцо 15. Над мешалкой 10 на валу 5 жестко закреплены кронштейны 16, несущие перемешивающие лопасти 17 и 18. При этом лопасти 17 жестко закреплены на кронштейнах 16, а лопасти 18 жестко связаны с двуплечими рычагами 19, поворотно установленными на нижних кронштейнах 16. Таким образом, лопасти 17 и 18 могут лежать в одной вертикальной плоскости (фиг. 3) либо лопасти 18 при повороте рычагов 19 могут быть повернуты в горизонтальное положение (см, штрих-пунктирное изображение на фиг. 2, 3). Для того чтобы лопасти 18 могли повернуться в горизонтальное положение, не задевая корпуса аппарата, периферийные части кронштейнов отогнуты на угол α, величина которого определяется в зависимости от диаметра аппарата и размеров лопастей 18. Корпус реактора снабжен патрубком 20 для отбора летучих.

Реактор работает следующим образом.

При закрытом кране 9 корпус заполняют смесью продуктов, например капролактамом и стекловолокном, до оптимального уровня загрузки. Включают привод вала 5 с частотой вращения 8-12 об/мин. При этом вращаются как верхняя мешалка с лопастями 17 и 18, так и нижняя, ступица которой зацеплена с кулачками 12. Шнек 6 отгоняет продукт от выгрузочного патрубка.

В ходе реакции вязкость продукта постепенно возрастает, и уровень продукта под воздействием разогрева за счет рубашки 3 и под воздействием лопастей мешалок снижается. Легколетучие соединения отбираются через патрубок 20. К концу реакции уровень продукта понижается настолько, что верхние лопасти 17 оголяются. Выгрузка готового продукта должна осуществляться в сравнительно короткое время, чтобы предупредить возможные изменения свойств готового продукта и сократить технологический цикл. Поэтому по завершении реакции вращение вала реверсируют, сообщая ему частоту вращения порядка 30 об/мин. При выгрузке продукта недопустимо насыщение продукта газами и повышение его температуры, что может быть вызвано увеличением числа оборотов перемешивающих устройств.

Предлагаемое устройство позволяет при реверсе вала остановить погруженные в продукт перемешивающие органы. При реверсе вала кулачки размыкаются и нижняя мешалка останавливается в приподнятом на высоту кулачка положении. При этом винтовая нарезка вращающегося вала начинает подавать материал внутрь ступицы, поддерживая мешалку и предупреждая ее резкое опускание. Одновременно нижние лопасти 18 под действием сопротивления продукта с возросшей вязкостью поворачивается в горизонтальное положение (штрихпунктирные линии на фиг. 2, 3). При этом верхние лопасти 17 вращаются вне продукта. Одновременно с реверсом вала открывают кран 9 и производят выгрузку продукта.

| название | год | авторы | номер документа |

|---|---|---|---|

| Смеситель | 1988 |

|

SU1637862A1 |

| Реактор-смеситель | 1974 |

|

SU558697A2 |

| СПОСОБ НИЗКОТЕМПЕРАТУРНОЙ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ ТВЕРДЫХ КОММУНАЛЬНЫХ ОТХОДОВ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2020 |

|

RU2744225C1 |

| Эмульсер | 2021 |

|

RU2775965C1 |

| Аппарат для проведения химических рекций | 1975 |

|

SU558699A2 |

| РЕАКТОР СМЕШЕНИЯ | 2006 |

|

RU2314865C1 |

| ВЫПАРНОЙ СПИРАЛЬНЫЙ АППАРАТ | 2008 |

|

RU2380911C2 |

| УСТАНОВКА ДЛЯ НИЗКОТЕМПЕРАТУРНОГО ТЕРМОЛИЗА ТВЕРДЫХ КОММУНАЛЬНЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ | 2021 |

|

RU2773396C1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ | 1979 |

|

SU803177A2 |

| Аппарат для тепловой обработки волокнистых и комкующихся материалов | 1974 |

|

SU606608A1 |

Использование: проведение реакций полимеризации и поликонденсации и получение композиционных материалов, например стеклонаполненных, тальконаполненных и угленаполненных полиамидов. Сущность изобретения: реактор включает размещенный в корпусе 1 вал 5 с мешалкой 10 и выгрузочным шнеком 6. Ступица 11 мешалки 10 установлена на валу 5 свободно и снабжена кулачками, которые в нижнем положении мешалки зацепляются с кулачками полумуфты 12, жестко закрепленной на валу 5. Вал 5 под ступицей 11 имеет винтовую нарезку, направление которой обратно направлению витков выгрузочного шнека. В цилиндрической части корпуса установлены дополнительные перемешивающие лопасти 17 и 18, причем лопасти 18 закреплены шарнирно. 1 з. п. ф-лы, 4 ил.

Авторы

Даты

1994-04-30—Публикация

1991-04-22—Подача