Изобретение относится к обработке металлов давлением, в частности к волочению проволоки, прутков, труб и фасонных профилей.

Известен технологический инструмент для волочения изделий в режиме гидродинамического трения [1] , содержащий корпус, установленную в нем зажимную конусную втулку с двумя встречно-направленными друг к другу с перекрытием глухими прорезями, открытыми к противоположным торцам втулки, размещенные во втулке напорную и рабочую волоки и зажимную гайку.

Недостатком этого инструмента является отсутствие конкретных данных по расположению прорезей в конусной зажимной втулке относительно рабочей волоки, их длины, расстояния между прорезями в зависимости от предела прочности материала зажимной конусной втулки. Кроме этого, выполнение прорези в зажимной конусной втулке, открытой навстречу хода заготовки, с "недоходом до торца втулки", когда она перекрывает рабочую волоку, не дает положительного эффекта в производственных условиях.

Ввиду этого использование предложенного инструмента может привести к повышению расхода волок и технологической смазки, так как при завышенном расстоянии между глухими прорезями или недостаточном их перекрытии невозможно радиальное сжатие рабочей волоки в корпусе, при этом наряду с повышенным расколом волок происходит выход технологической смазки между волокой и зажимной втулкой, а при величине прорези, открытой навстречу хода заготовки более длины рабочей волоки, технологическая смазка, находящаяся перед рабочей волокой под давлением, будет выходить из инструмента.

Цель изобретения - повышение стойкости рабочей волоки и снижение расхода технологической смазки.

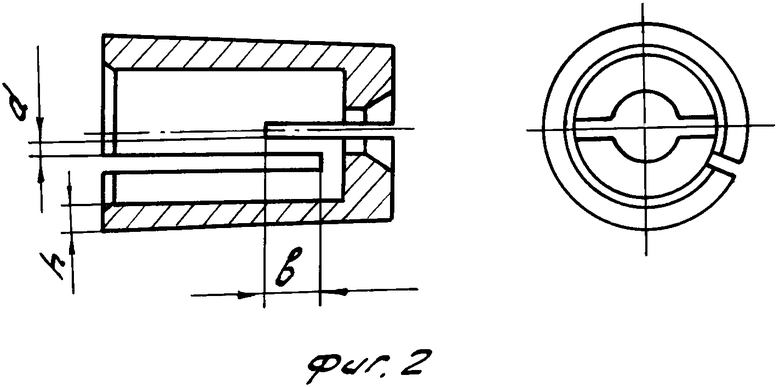

Это достигается тем, что в известном инструменте, включающем корпус, установленную в нем конусную разрезную втулку с двумя глухими прорезями, встречно направленными друг к другу с перекрытием, открытыми к противоположным торцам втулки, размещенные во втулке напорную и рабочую волоки и зажимную гайку, согласно изобретению длины прорезей втулки в зоне рабочей волоки от торцов этой волоки равны соответственно 0,2-0,9 и 0,9-0,2 длины рабочей волоки, а расстояние между прорезями, равно d= 8,3 ˙b˙ L/ где b - величина перекрытия прорезей, мм;

где b - величина перекрытия прорезей, мм;

L - длина рабочей волоки, мм;

σв - предел прочности материала втулки, кг/мм2;

h - толщина зажимной втулки, мм.

Повышение стойкости рабочих волок и снижение расхода технологической смазки в предложенном инструменте достигается за счет гарантированного радиального сжатия рабочей волоки в корпусе и исключения выхода технологической смазки через неплотности между рабочей волокой и зажимной конусной втулкой или через ее прорезь. В результате перед очагом деформации создается стабильное более высокое давление смазки, которая обеспечивает гидродинамическое трение при волочении изделий.

Экспериментально установлено, что при величине перекрытия двух противоположно направленных прорезей менее 0,1 длины рабочей волоки растет раскол рабочих волок. По этой причине длина прорезей ограничивается в пределах 0,2-0,9 длины рабочей волоки. Минимальное расстояние каждой из прорезей от торцов рабочей волоки 0,1 ее длины. При меньшем расстоянии происходит прорыв технологической смазки между поверхностями рабочей волоки и зажимной втулки.

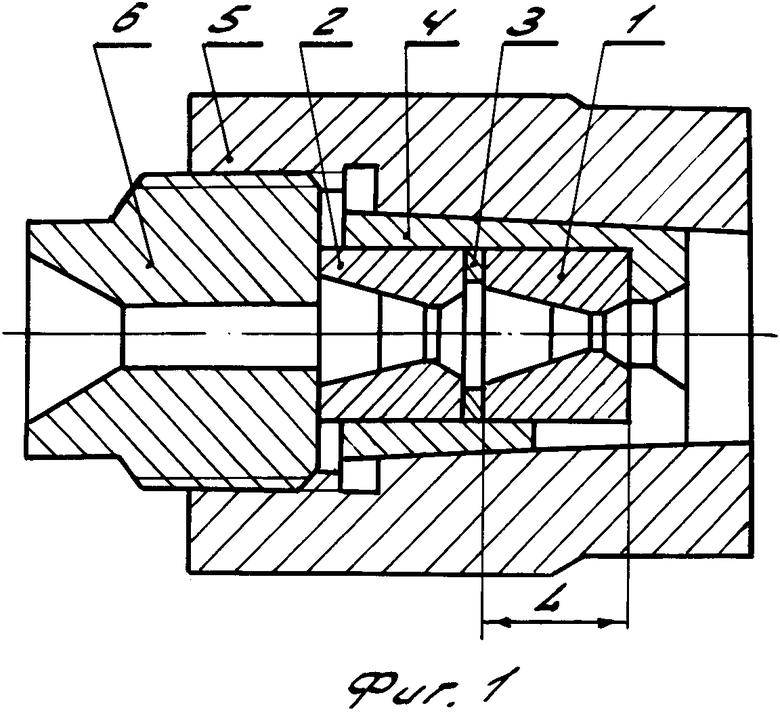

На фиг. 1 представлено предлагаемое устройство; на фиг. 2 - зажимная втулка с продольными несквозными прорезями.

Предлагаемый инструмент состоит из твердосплавной рабочей волоки 1, напорной волоки (втулки) 2 и уплотнительной шайбы 3 между ними, размещенных в зажимной конусной втулке 4, запрессованной в корпус 5 и зажатой накидной гайкой 6. Внутренние поверхности напорной волоки, уплотнительной шайбы и рабочей волоки образуют камеру, в которой помещается технологическая смазка.

Эквивалентом является решение, когда в зажимной конусной втулке с прорезями установлена одна рабочая волока, а напорная втулка (напорный элемент) находится в корпусе перед рабочей волокой в свободном состоянии и не сжимается втулкой.

Устройство работает следующим образом.

Заготовка для волочения движется через напорную волоку (втулку) к рабочей волоке 1. Смазка, применяемая при волочении, вносится заготовкой и нагнетается перед рабочей волокой, создавая высокое давление смазки, которое создает напряжения в деталях волоки, включая конусную зажимную втулку. Дополнительные напряжения создаются действующими при волочении термическими и динамическими нагрузками.

В предложенной конструкции выход технологической смазки из зажимной конусной втулки исключен благодаря оптимально выбранным параметрам втулки.

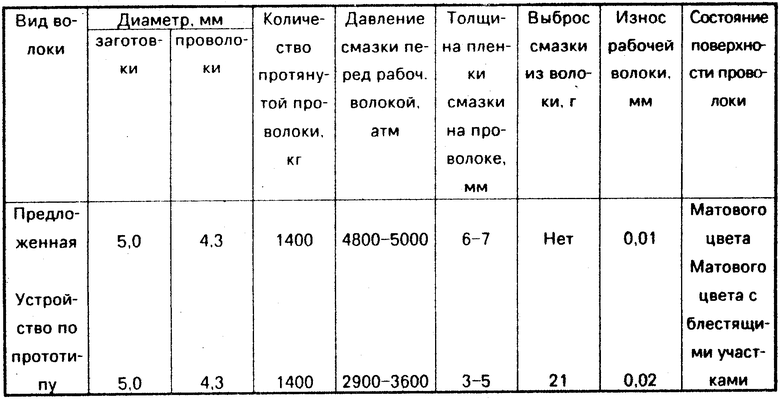

Экспериментальные исследования предложенного инструмента были проведены при волочении проволоки из стали марки 75 с диаметром 5,0х4,3 мм с единичными обжатиями 25% на стане Грюна 2/560. Для сравнения в одинаковых условиях провели волочение той же проволоки через инструмент - прототип, в котором в зажимной конусной втулке была выполнена пара встречно-направленных друг к другу глухих прорезей, открытых к противоположным торцам втулки. При этом прорезь, открытая навстречу ходу заготовки, не доходила до торца зажимной конусной втулки со стороны входа заготовки на 5 мм. Зазор по диаметру между напорной волокой и входящей в нее заготовкой в обоих случаях был равен 0,05 мм. В качестве смазки применяли сухой порошок натриевого мыла. Скорость волочения 300 м/мин. Результаты наблюдений приведены в таблице.

В предложенном инструменте технологическая смазка не выходила через глухую прорезь в зажимной конусной втулке, открытую навстречу ходу заготовки. При волочении через устройство-прототип смазка выжималась из волоки через прорезь в зажимной конусной втулке в среднем по 15 г/т протянутой проволоки. Она скапливалась возле мыльницы и частично падала на пол, распыляясь, загрязняя волочильный стан и окружающее пространство. Поверхность проволоки, протянутой через предложенный инструмент, матового цвета без бликов, что свидетельствует о полном разделении трущихся поверхностей слоем смазки, т. е. гидродинамическом режиме трения.

Использование предложенного инструмента позволяет повысить его стойкость, уменьшить потери смазки и улучшить экологию процесса волочения, а также исключить затраты рабочего времени на уборку смазки со станов в волочильном отделении.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ волочения изделий, преимущественно коротких, в режиме гидродинамического трения и устройство для его осуществления | 1989 |

|

SU1747224A1 |

| УСТРОЙСТВО ДЛЯ ГИДРОДИНАМИЧЕСКОГО ВОЛОЧЕНИЯ ИЗДЕЛИЙ | 1991 |

|

RU2030234C1 |

| Устройство для волочения изделий в режиме гидродинамического трения | 1983 |

|

SU1156758A1 |

| Инструмент для волочения в режиме гидродинамического трения | 1991 |

|

SU1810152A1 |

| СБОРНАЯ ВОЛОКА ДЛЯ ВОЛОЧЕНИЯ В РЕЖИМЕ ГИДРОДИНАМИЧЕСКОГО ТРЕНИЯ ИЗДЕЛИЙ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ СПЛАВОВ | 2009 |

|

RU2434700C2 |

| СБОРНЫЙ ВОЛОЧИЛЬНЫЙ ИНСТРУМЕНТ | 2021 |

|

RU2778315C1 |

| Технологический инструмент волочильного стана | 1991 |

|

SU1811930A1 |

| Инструмент для волочения | 1991 |

|

SU1810153A1 |

| СБОРНАЯ ВОЛОКА С ГИДРОДИНАМИЧЕСКОЙ ПОДАЧЕЙ СМАЗКИ | 1991 |

|

RU2038882C1 |

| Устройство для волочения проволоки преимущественно плакированной | 1989 |

|

SU1736655A1 |

Сущность: в корпусе установлена конусная разрезная втулка, в которой размещены напорная и рабочая волоки. Во втулке выполнены две глухие прорези, встречно направленные друг к другу с перекрытием, открытые к противоположным торцам втулки. Длины прорезей от торцов втулки равны соответственно 0,2 - 0,9 и 0,9 - 0,2 длины рабочей волоки, а расстояние между прорезями определяется из приведенной в формуле зависимости. 2 ил, 1 табл.

ИНСТРУМЕНТ ДЛЯ ВОЛОЧЕНИЯ ИЗДЕЛИЙ В РЕЖИМЕ ГИДРОДИНАМИЧЕСКОГО ТРЕНИЯ, содержащий корпус, установленную в нем конусную разрезную втулку с двумя глухими прорезями, встречно направленными одна к другой с перекрытием и открытыми к противоположным торцам втулки, размещенные во втулке напорную и рабочую волоки и зажимную гайку, отличающийся тем, что, с целью повышения стойкости рабочей волоки и снижения расхода технологической смазки, длины прорезей втулки в зоне рабочей волоки от торцов волоки равны соответственно 0,2 - 0,9 и 0,9 - 0,2 длины L рабочей волоки, а расстояние d между прорезями равно

d = 8.3·b·2/ , ,

, ,

где b - величина перекрытия прорезей, мм;

σв - предел прочности материала втулки, кг/мм2;

h - толщина втулки, мм.

Авторы

Даты

1994-04-30—Публикация

1991-03-11—Подача