Изобретение относится к обработке металлов давлением, а именно к конструкциям штампов для многоштучной объемной штамповки, найдет применение в кузнечно-штамповочных цехах машиностроительных и металлургических заводов при массовом и крупносерийном производстве поковок.

Известен штамп для штамповки поковок, содержащий верхнюю и нижнюю плиты с гравюрами на обращенных одна к другой поверхностях, а также по меньшей мере одну промежуточную плиту с гравюрами на верхней и нижней поверхностях, в которой гравюры промежуточной плиты выполнены развернутыми одна относительно другой на угол 180о [1] .

В известном штампе одновременно могут штамповаться как одинаковые, так и различные по форме поковки. Количество одновременно штампуемых поковок определяется количеством промежуточных плит. При одной плите могут штамповаться две поковки, при двух плитах - три поковки и т. д.

Недостатком данной конструкции штампа является наличие отхода металла в виде заусенца по всему периметру получаемой поковки, вес которого составляет 25% от веса поковки.

Другим недостатком известного штампа является низкая производительность изготовления поковок. Это обусловлено тем, что заготовки поштучно укладываются в гравюры ручьев перед штамповкой и также поштучно извлекаются из полостей штампа после штамповки.

Наиболее близким к изобретению по технической сущности и достигаемому эффекту является штамп для многоштучной объемной штамповки [2] , содержащий верхнюю и нижнюю плиты с выполненными на их обращенных друг к другу поверхностях гравюрами заготовительных и окончательных ручьев, при этом на каждой из плит выполнено по четному количеству штамповочных ручьев, образующих попарно одинаковые ручьи, каждый из ручьев пары расположен на одинаковом расстоянии с противоположных сторон от оси симметрии штампа, а полная полость гравюры каждого ручья образована половинами полостей, выполненных в каждой из плит штампа.

При работе штампа для исключения эксцентрических нагрузок деформирование заготовок производят одновременно в ручьях, образующих одну пару: вначале в паре крайних заготовительных ручьев и паре центральных черновых ручьев последовательно выполняют предварительное деформирование заготовок, после чего их укладывают в пару окончательных ручьев и выполняют окончательную штамповку.

Недостатком известного штампа являются высокий расход металла и образование заусенцев по всему периметру каждой поковки и перемычек между поковками; низкая производительность процесса штамповки, объясняющаяся тем, что при попарной работе ручьев увеличивается вспомогательное время на переукладку из ручья в ручей двух заготовок; ограниченные технологические возможности штампа, обусловленные зависимостью толщины стенки между полостями ручьев от габаритов штампуемых поковок.

Технический результат выражается в снижении расхода металла и времени на переукладку заготовок из ручья в ручей.

Это достигается тем, что отдельные полости окончательного ручья выполнены с последовательным чередованием через одну по верхним и нижним плитам штампа.

Образующие боковых поверхностей смежных полостей окончательного ручья, лежащих в общей плоскости симметрии, перпендикулярной разъему штампа, выполнены смещенными одна относительно другой на расстояние, не превышающее ширины мостика облойной канавки.

Каждая отдельная полость окончательного ручья по поверхности разъема на половину толщины мостика облойной канавки выполнена в противоположной половине штампа.

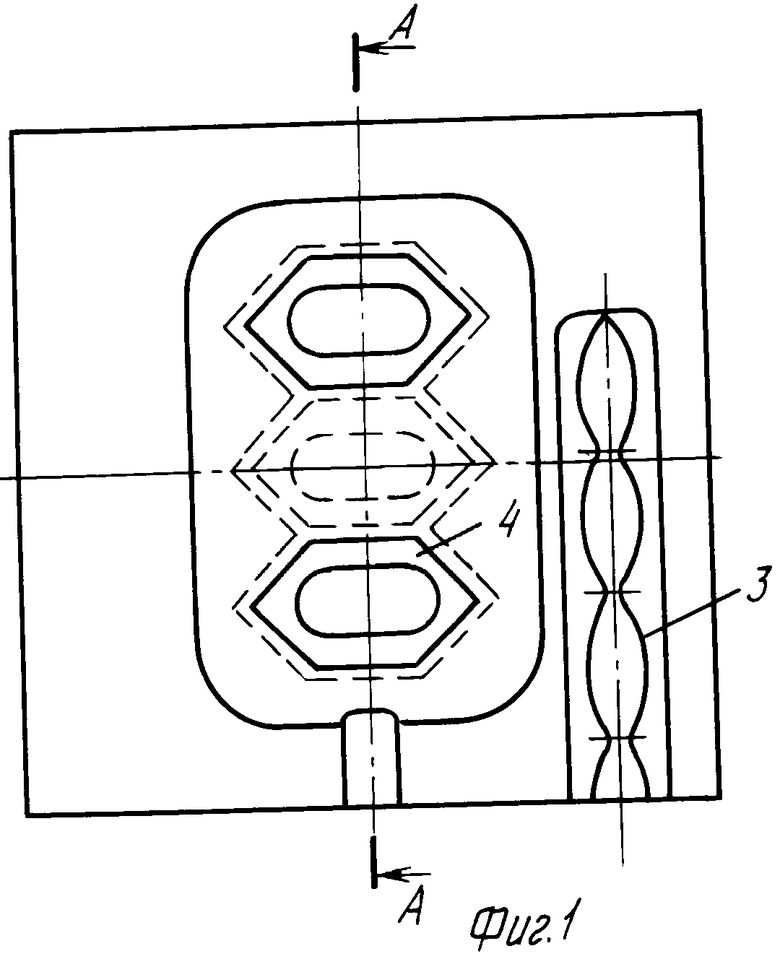

На фиг. 1 показана нижняя плита штампа, алан; на фиг. 2 - разрез А-А на фиг. 1.

Штамп для многоштучной штамповки содержит верхнюю 1 и нижнюю 2 плиты, на обращенных друг к другу поверхностях которых выполнены гравюры заготовительного 3 и окончательного 4 штамповочных ручьев. Гравюра окончательного ручья 4 образована отдельными полостями 5, 6 и 7 по числу одновременно штампуемых изделий (количество одновременно штампуемых изделий может меняться в зависимости от габаритов штампа и мощности штамповочного оборудования). Полости 5, 6 и 7 гравюры окончательного ручья 4 предназначены для окончательного формообразования каждого штампуемого изделия и расположены последовательно в верхней 1 и нижней 2 плитах штампа. Полости 5, 6 и 7 выполнены отстоящими друг от друга на расстоянии, не превышающем ширину мостика облойной канавки. Смежные полости окончательного ручья верхней 1 и нижней 2 плит соединены между собой перемычкой 8, которая образуется за счет мостика 9 заусенечной канавки 10, выполненной общей для всех полостей 5, 6 и 7 окончательного ручья.

Штамп работает следующим образом.

Исходная заготовка, рассчитанная на штамповку нескольких изделий (в показанном примере три изделия) предварительно деформируется при встречном движении верхней и нижней плит в заготовительном ручье. После этого профилированная заготовка укладывается в окончательный ручей 4. При ходе верхней плиты штампа вниз или ее последовательными ударами по заготовке происходит окончательное формообразование изделия в полости. Металл профилированной заготовки кромками полостей 5, 6 и 7 отсекается на объемы, необходимые для заполнения этих полостей, соединенных между собой перемычками 8, равными по высоте толщине мостика 9 облойной канавки 10, общей для всех полостей окончательного ручья. При полном смыкании верхней 1 и нижней 2 плит штампа металл заготовки заполняют полости 5, 6 и 7 и перемычки 8 между ними, при этом излишки металла вытесняются в облойную канавку 10 через мостик 9.

Величина перемычек 8 между смежными полостями окончательного ручья принимается конструктивно в зависимости от формы, размеров поковки и расположения смежных полостей относительно друг друга.

При штамповке поковок, расположенных в ряд друг за другом (как в приведенном примере), достаточна перемычка, равная толщине торцового заусенца, образующегося при вырезке отдельной поковки из общего облоя. Образующийся при вырезке поковки из общего облоя заусенец остается на перемычке и при вырезке следующей поковки заусенец от предыдущей поковки удаляется вместе с перемычкой.

Для повышения стойкости штампа величина перемычки может быть выбрана больших размеров, но выполнение штампа с перемычками между отдельными полостями больше ширины мостика облойной канавки и не дает эффекта по сравнению с известными штампами для многоштучной штамповки с рядным расположением полостей без чередования в верхней и нижней половинах штампа.

При штамповке в предлагаемом штампе для многоштучной штамповки по сравнению с прототипом повышается качество поковок, так как образующийся при вырезке отдельных поковок из общего облоя торцовой заусенец удаляется вместе с перемычкой. Расширяется номенклатура поковок, получаемых в штампе предложенной конструкции, так как исключается наличие торцового вдавленного заусенца, обусловленных неточностью изготовления ковочного и обрезного штампа. Кроме того, повышается стойкость штампа, так как у предлагаемого штампа имеется перемычка между отдельными полостями, ширина которой может быть в пределах ширины мостика облойной канавки.

Экономический эффект от внедрения изобретения получается также за счет расширения номенклатуры поковок, штампуемых многоштучной штамповкой, и за счет повышения стойкости штампа в зоне перемычек между ручьями - снижаются расходы на изготовление штамповой оснастки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для открытой объемной штамповки с расширяющимся облойным мостиком | 2020 |

|

RU2756213C1 |

| Способ многоштучной объемной штамповки | 1992 |

|

SU1838021A3 |

| Штамп для открытой объемной штамповки с расширяющимся облойным мостиком | 2019 |

|

RU2732514C1 |

| Штамп для объемной штамповки поковок с переменным сечением | 1991 |

|

SU1766567A1 |

| Штамп для открытой объемной штамповки с расширяющимся облойным мостиком | 2020 |

|

RU2753482C1 |

| Штамп для открытой объемной штамповки с расширяющимся облойным мостиком | 2020 |

|

RU2747437C1 |

| Штамп для многоручьевой открытой объемной штамповки | 1978 |

|

SU764817A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК | 2004 |

|

RU2275271C1 |

| Штамп для открытой объемной штамповки поковок | 1991 |

|

SU1821286A1 |

| ШТАМП ДЛЯ ОТКРЫТОЙ ОБЪЕМНОЙ ШТАМПОВКИ ПОКОВОК | 2013 |

|

RU2521929C1 |

Сущность изобретения: в штампе имеются верхняя и нижняя плиты с заготовительными и окончательными ручьями. После деформирования в заготовительных ручьях заготовка деформируется в окончательном ручье, в котором отдельные полости выполнены с последовательным чередованием на верхней и нижней плитах. Образующие боковых поверхностей смежных полостей окончательного ручья, лежащих в общей плоскости симметрии, перпендикулярной разъему штампа, выполнены смещенными одна относительно другой на расстояние, не превышающее ширины мостика облойной канавки, при этом каждая отдельная полость окончательного ручья по поверхности разъема на половину толщины мостика облойной канавки выполнена в противоположной половине штампа. 2 ил.

ШТАМП ДЛЯ МНОГОШТУЧНОЙ ШТАМПОВКИ, содержащий верхнюю и нижнюю плиты с выполненными на ответных поверхностях гравюрами с полостями, образующими заготовительные и окончательные ручьи, отличающийся тем, что отдельные полости окончательного ручья выполнены с последовательным чередованием через одну по верхним и нижним плитам штампа, при этом образующие боковых поверхностей смежных полостей окончательного ручья, лежащих в общей плоскости симметрии, перпендикулярной разъему штампа, выполнены смещенными одна относительно другой на расстояние, не превышающее ширины мостика облойной канавки, а каждая отдельная полость окончательного ручья по поверхности разъема на половину толщины мостика облойной канавки выполнена в противоположной половине штампа.

Авторы

Даты

1994-04-30—Публикация

1991-11-26—Подача