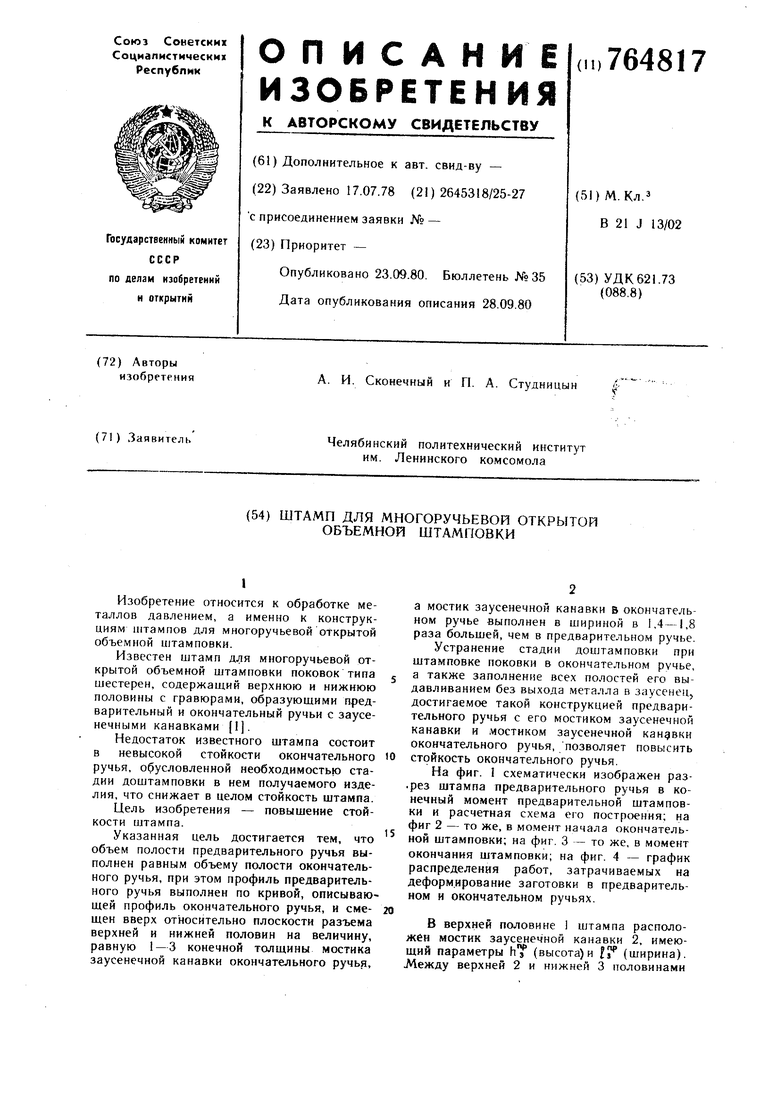

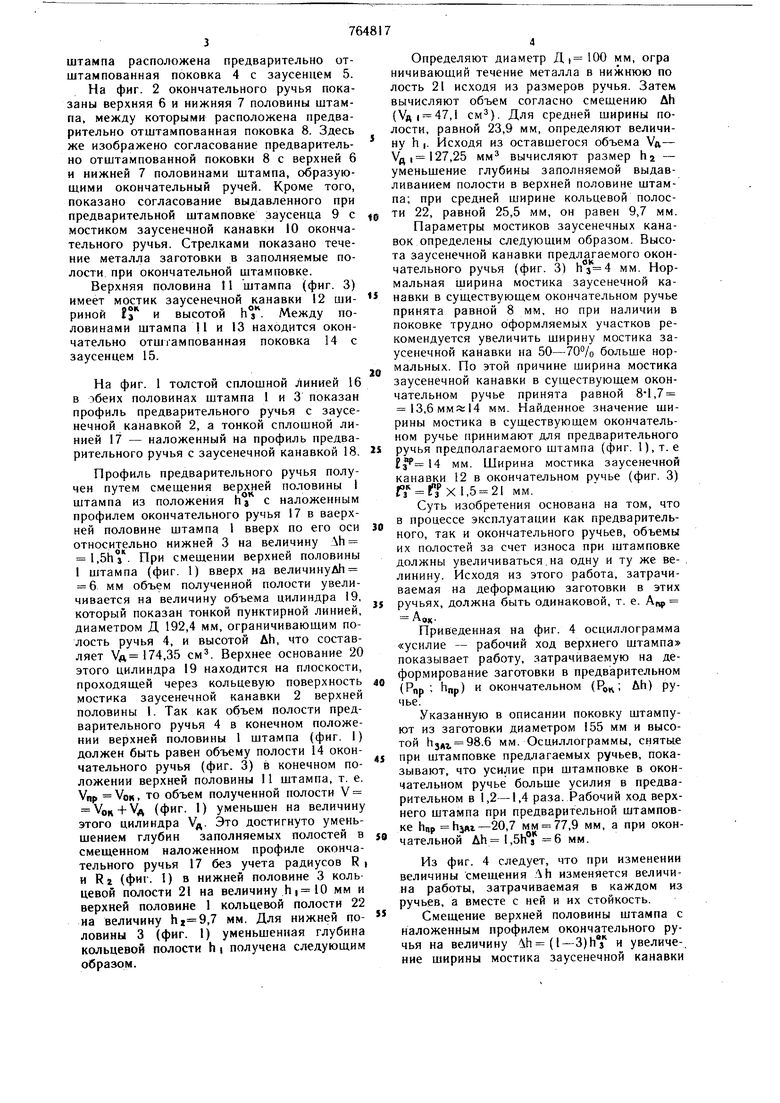

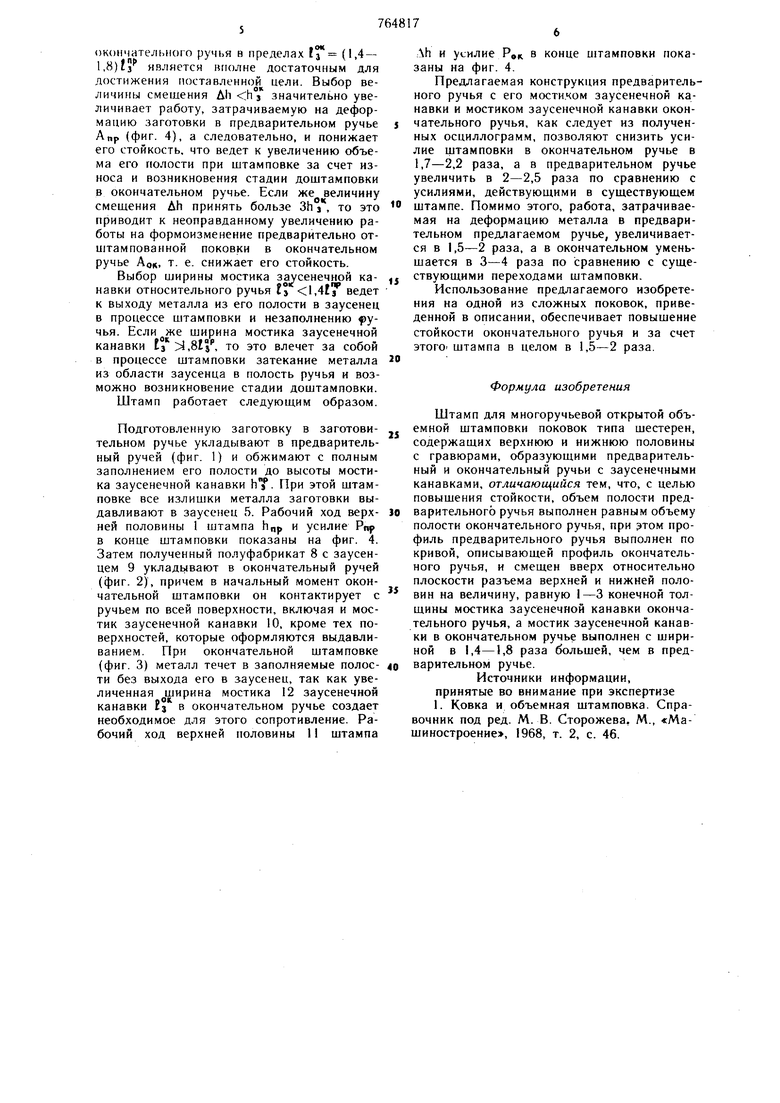

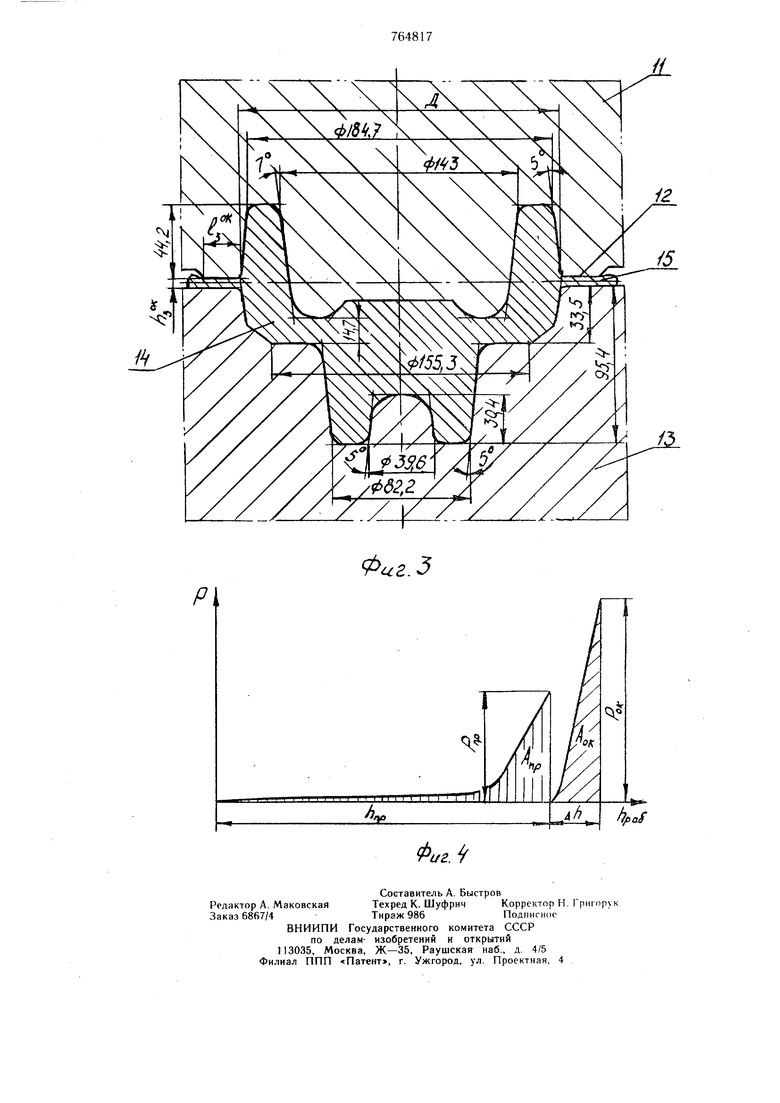

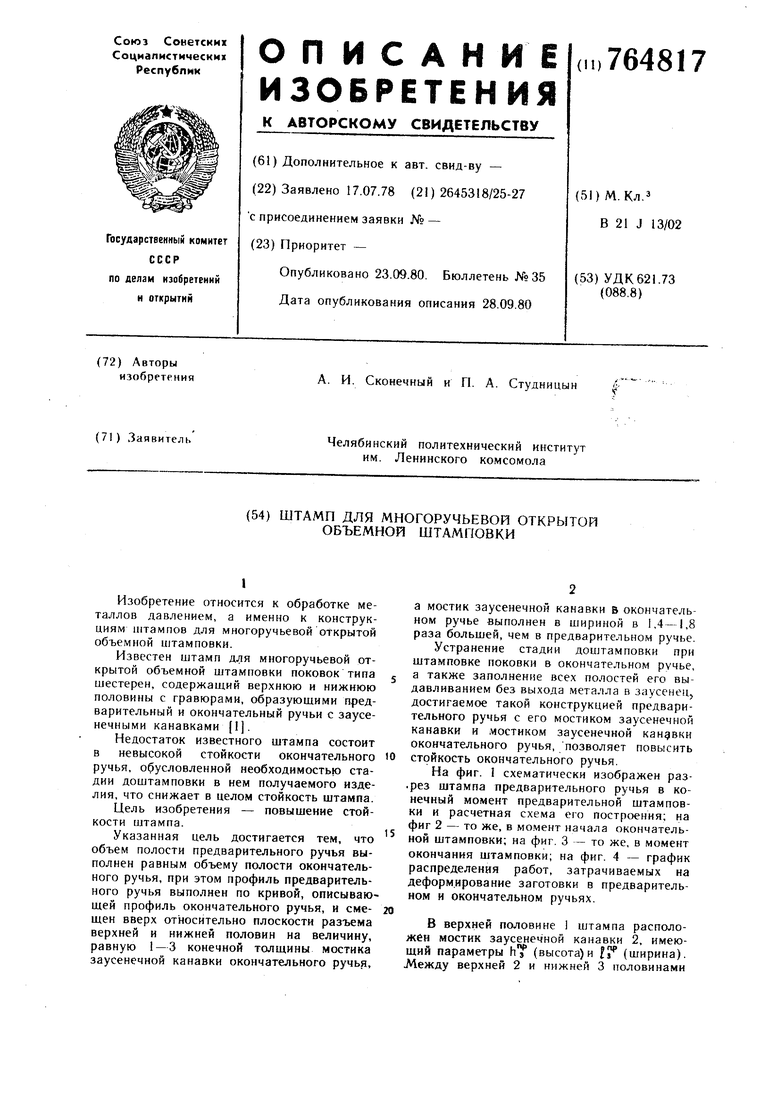

Изобретение относится к обработке металлов давлением, а именно к конструкциям штампов для многоручьевой открытой объемной штамповки. Известен штамп для многоручьевой открытой объемной штамповки поковок типа шестерен, содержаш,ий верхнюю и нижнюю половины с гравюрами, образующими предварительный и окончательный ручьи с заусенечными канавками (IJ. Недостаток известного штампа состоит в невысокой стойкости окончательного ручья, обусловленной необходимостью стадии доштамповки в нем получаемого изделия, что снижает в целом стойкость штампа. Цель изобретения - повышение стойкости штампа. Указанная цель достигается тем, что объем полости предварительного ручья выполнен равным объему полости окончательного ручья, при этом профиль предварительного ручья выполнен по кривой, описывающей профиль окончательного ручья, н смещен вверх относительно плоскости разъема верхней и нижней половин на величину, равную 1-3 конечной толщины мостика заусенечной канавки окончательного ручья. а мостик заусенечной канавки в окончательном ручье выполнен в шириной в 1,4-1,8 раза большей, чем в предварительном ручье. Устранение стадии доштамповки при штамповке поковки в окончательном ручье, а также заполнение всех полостей его выдавливанием без выхода металла в заусенец, достигаемое такой конструкцией предварительного ручья с его мостиком заусенечной канавки и мостиком заусенечной кандвки окончательного ручья, позволяет повысить стойкость окончательного ручья. На фиг. 1 схематически изображен разрез штампа предварительного ручья в конечный момент предварительной штамповки и расчетная схема его построения; на фиг 2 - то же, в момент начала окончательной штамповки; на фиг. 3 - то же, в момент окончания штамповки; на фиг. 4 - график распределения работ, затрачиваемых на деформирование заготовки в предварительном и окончательном ручьях. В верхней половине 1 штампа расположен мостик заусенечной канавки 2, имеющий параметры hf (высота) и 1 (ширина). Между верхней 2 и нижней 3 половинами штампа расположена предварительно отштампованная поковка 4 с заусенцем 5. На фиг. 2 окончательного ручья показаны верхняя 6 и нижняя 7 половины штампа, между которыми расположена предварительно отштампованная поковка 8. Здесь же изображено согласование предварительно отштампованной поковки 8 с верхней б и нижней 7 половинами штампа, образуюшими окончательный ручей. Кроме того, показано согласование выдавленного при предварительной штамповке заусенца 9 с мостиком заусенечной канавки 10 окончательного ручья. Стрелками показано течение металла заготовки в заполняемые полости при окончательной штамповке. Верхняя половина 11 штампа (фиг. 3) имеет мостик заусенечной канавки 12 шириной 3 и высотой h. Между половинами штампа 11 и 13 находится окончательно отшгампованная поковка 14 с заусенцем 15. На фиг. 1 толстой сплошной линией 16 в обеих половинах штампа 1 и 3 показан профиль предварительного ручья с заусенечной канавкой 2, а тонкой сплошной линией 17 - наложенный на профиль предварительного ручья с заусенечной канавкой 18. Профиль предварительного ручья получен путем смешения верхней половины I штампа из положения й с наложенным профилем окончательного ручья 17 в ваерхней половине штампа 1 вверх по его оси относительно нижней 3 на величину ЛЬ l,5hj. При смешении верхней половины 1 штампа (фиг. 1) вверх на величинуДЬ 6 мм объем полученной полости увеличивается на величину объема цилиндра 19, который показан тонкой пунктирной линией, диаметром Д 192,4 мм, ограничивающим полость ручья 4, и высотой Ah, что составляет Уд 174,35 см. Верхнее основание 20 этого цилиндра 19 находится на плоскости, проходящей через кольцевую поверхность мостика заусенечной канавки 2 верхней половины 1. Так как объем полости предварительного ручья 4 в конечном положении верхней половины 1 штампа (фиг. I) должен быть равен объему полости 14 окончательного ручья (фиг. 3) в конечном положении верхней половины 11 штампа, т. е. УПР Уо|«, то объем полученной полости У УОК+УА (фиг. 1) уменьшен на величину этого цилиндра Уд. Это достигнуто уменьшением глубин заполняемых полостей в смещенном наложенном профиле окончательного ручья 17 без учета радиусов R i и Ri (фиг. 1) в нижней половине 3 коль цевой полости 21 на величину мм и верхней половине 1 кольцевой полости 22 на величину ,7 мм. Для нижней половимы 3 (фиг. 1) уменьшенная глубина кольцевой полости h i получена следующим образом. Определяют диаметр Д(100 мм, огра ничиваюший течение металла в нижнюю по лость 21 исходя из размеров ручья. Затем вычисляют объем согласно смещению Ah (Уд 1 47,1 . Для средней ширины полости, равной 23,9 мм, определяют величину h |. Исходя из оставшегося объема Va- Уд ,25 мм вычисляют размер h2 - уменьшение глубины заполняемой выдавливанием полости в верхней половине штампа; при средней ширине кольцевой полости 22, равной 25,5 мм, он равен 9,7 мм. Параметры мостиков заусенечных канаБОК определены следующим образом. Высота заусенечной канавки предлагаемого окончательного ручья (фиг. 3) мм. Нормальная ширина мостика заусенечной канавки в существующем окончательном ручье принята равной 8 мм, но при наличии в поковке трудно оформляемых участков рекомендуется увеличить ширину мостика заусенечной канавки на 50-70% больше нормальных. По этой причине ширина мостика заусенечной канавки в существуюшем окончательном ручье принята равной 81,7 13,6ммл:14 мм. Найденное значение ширины мостика в существующем окончательном ручье принимают для предварительного ручья предполагаемого штампа (фиг. 1),т. е мм. Ширина мостика заусенечной канавки 12 в окончательном ручье (фиг. 3) Рз /зх1,5 21 мм. Суть изобретения основана на том, что в процессе эксплуатации как предварительного, так и окончательного ручьев, объемы их полостей за счет износа при штамповке должны увеличиваться.на одну и ту же велинину. Исходя из этого работа, затрачиваемая на деформацию заготовки в этих ручьях, должна быть одинаковой, т. е. А,, Приведенная на фиг. 4 осциллограмма «усилие - рабочий ход верхнего штампа показывает работу, затрачиваемую на деформирование заготовки в предварительном (Рпр ; hnp) и окончательном ( Ah) ручье. Указанную в описании поковку штампуют из заготовки диаметром 155 мм и высотой Ьзд 98.6 мм. Осциллограммы, снятые при штамповке предлагаемых ручьев, показывают, что усилие при штамповке в окончательном ручье больше усилия в предварительном в 1,2-1,4 раза. Рабочий ход верхнего штампа при предварительной штамповке hnp ЬзА1-20,7 мм 77,9 мм, а при окончательной Ah 1,5hj 6 мм. Из фиг. 4 следует, что при изменении величины смешения ЛЬ изменяется величина работы, затрачиваемая в каждом из ручьев, а вместе с ней и их стойкость. Смешение верхней половины штампа с наложенным профилем окончательного ручья на величину (l-3)hj и увеличение ширины мостика заусенечной канавки окончательного ручья в пределах fj (.4 - 1,8)S является вполне достаточным для достижения поставленной цели. Выбор величины смешения Ah Нз значительно увеличивает работу, затрачиваемую на деформацию заготовки в предварительном ручье Апр (фиг. 4), а следовательно, и понижает его стойкость, что ведет к увеличению объема его полости при штамповке за счет износа и возникновения стадии доштамповки в окончательном ручье. Если же величину смешения ЛЬ принять бользе 3h j , то это приводит к неоправданному увеличению работы на формоизменение предварительно отштампованной поковки в окончательном ручье АОК, т. е. снижает его стойкость. Выбор ширины мостика заусенечной канавки относительного ручья j 1,4 ведет к выходу металла из его полости в заусенец в процессе штамповки и незаполнению fyчья. Если же ширина мостика заусенечной канавки 1 ,8KJ то это влечет за собой в процессе штамповки затекание металла из области заусенца в полость ручья и возможно возникновение стадии доштамповки. Штамп работает следуюшим образом. Подготовленную заготовку в заготовительном ручье укладывают в предварительный ручей (фиг. 1) и обжимают с полным заполнением его полости до высоты мостика заусенечной канавки hf. При этой штамповке все излишки металла заготовки выдавливают в заусенец 5. Рабочий ход верхней половины 1 штампа hnp и усилие Рщ в конце штамповки показаны на фиг. 4. Затем полученный полуфабрикат 8 с заусенцем 9 укладь.1вают в окончательный ручей (фиг. 2), причем в начальный момент окончательной штамповки он контактирует с ручьем по всей поверхности, включая и мостик заусенечной канавки 10, кроме тех поверхностей, которые оформляются выдавливанием. При окончательной штамповке (фиг. 3) металл течет в заполняемые полости без выхода его в заусенец, так как увеличенная ширина мостика 12 заусенечной канавки ЕЗ в окончательном ручье создает необходимое для этого сопротивление. Рабочий ход верхней половины 11 штампа ЛН и усилие РОИ в конце штамповки показаны на фиг. 4. Предлагаемая конструкция предварительного ручья с его мости.чом заусенечной канавки и мостиком заусенечной канавки окончательного ручья, как следует из полученных осциллограмм, позволяют снизить усилие штамповки в окончательном ручье в 1,7-2,2 раза, а в предварительном ручье увеличить в 2-2,5 раза по сравнению с усилиями, действующими в существуюш.ем штампе. Помимо этого, работа, затрачиваемая на деформацию металла в предварительном предлагаемом ручье, увеличивается в 1,5-2 раза, а в окончательном уменьшается в 3-4 раза по сравнению с существуюшими переходами штамповки, Использование предлагаемого изобрете - ния на одной из сложных поковок, приведенной в описании, обеспечивает повышение стойкости окончательного ручья и за счет ЭТОГО штампа в целом в 1,5-2 раза. Формула изобретения Штамп для многоручьевой открытой объемной штамповки поковок типа шестерен, содержаших верхнюю и нижнюю половины с гравюрами, образуюшими предварительный и окончательный ручьи с заусенечными канавками, отличающийся тем, что, с целью повышения стойкости, объем полости предварительного ручья выполнен равным объему полости окончательного ручья, при этом профиль предварительного ручья выполнен по кривой, описывающей профиль окончательного ручья, и смещен вверх относительно плоскости разъема верхней и нижней половин на величину, равную 1-3 конечной толшины мостика заусенечной канавки окончательного ручья, а мостик заусенечной канавки в окончательном ручье выполнен с шириной в 1,4-1,8 раза большей, чем в предварительном ручье. Источники информации, принятые во внимание при экспертизе 1. Ковка и объемная штамповка. Справочник под ред. М. В. Сторожева, М., «Машиностроение, 1968, т. 2, с. 46.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШТАМП ДЛЯ МНОГОШТУЧНОЙ ШТАМПОВКИ | 1991 |

|

RU2011467C1 |

| Штамп для открытой объемной штамповки с расширяющимся облойным мостиком | 2020 |

|

RU2747437C1 |

| Штамп для открытой объемной штамповки с расширяющимся облойным мостиком | 2019 |

|

RU2732514C1 |

| Штамп для открытой объемной штамповки с расширяющимся облойным мостиком | 2020 |

|

RU2756213C1 |

| Предварительный ручей штампа для объемной штамповки | 1980 |

|

SU929293A1 |

| Штамп для открытой объемной штамповки с расширяющимся облойным мостиком | 2020 |

|

RU2753482C1 |

| ШТАМП ДЛЯ ШТАМПОВКИ ПОКОВОК С РЕБРАМИ | 2010 |

|

RU2450884C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК ВЫДАВЛИВАНИЕМ | 2001 |

|

RU2205722C1 |

| Совмещенный штамп для многоручьевой объемной штамповки поковок с ребрами жесткости | 1985 |

|

SU1328053A1 |

| Штамп для штамповки поковок с ребрами | 1984 |

|

SU1234031A1 |

i/s.2

Авторы

Даты

1980-09-23—Публикация

1978-07-17—Подача