Изобретение относится к способам производства декоративных бумажно-слоистых плаcтиков (ДБСП).

Известен способ производства ДБСП, включающий пропитку бумаги спиртовыми растворами фенолоформальдегидных смол (ФФС), сушку пропитанной бумаги, ее пакетирование и прессование пакетов при повышенной температуре и давлении [1] .

Основным недостатком способа является применение спиртовых растворов фенолоформальдегидных смол (бакелитовых лаков) в производстве ДБСП, что значительно удорожает этот материал. Пропитанная спиртовым раствором бумага подвергается сушке, спирт при этом теряется безвозвратно. Кроме того, спирторастворимые пропиточные смолы, содержащие органический растворитель, являются пожаро- и взрывоопасными. Данный способ изготовления имеет и другие недостатки: использование оборудования в специальном исполнении, наличие промежуточных операций выпарки или разбавления, требующих дополнительных затрат времени и энергии, а также ухудшение впитывающей способности бумаги из-за высокой вязкости смолы.

Известно, что фенольный препрег для ДБСП получают пропиткой листа раствором смолы, полученной при реакции фенола и формальдегида в молярном соотношении 1: 1,3-1,8 в присутствии щелочи в течение 30-90 мин [2] .

Недостатком известного способа является использование смолы с малым временем желатинизации, что не обеспечивает хорошего удаления летучих компонентов в процессе сушки препрега.

Известен способ получения пропитанной бумаги для слоистых пластиков, в котором бумагу из древесной беленой целлюлозы пропитывают сначала 10% -ным водным раствором низкомолекулярной ФФС, а затем спиртовым раствором ФФС, пластифицированной эпоксидированным маслом [3] .

Недостатком известного способа является применение спиртовых растворов ФФС, со всеми вытекающими из этого последствиями, указанными ранее.

Наиболее близким по технической сущности является способ производства ДБСП путем пропитки бумаги водным фенолоформальдегидным связующим 45-55% -ной концентрации, сушки, набора пакетов из пропитанных листов бумаги и прессование при повышенных температуре и давлении [4] .

Недостатком известного способа является то, что пропитанная бумага содержит 5-12% летучих компонентов, которые выделяются при последующем прессовании пропитанной бумаги, приводя к ухудшению условий труда. Более полное удаление летучих компонентов при сушке бумаги не удается осуществить, т. к. из-за высокой скорости отверждения смолы происходит ее преждевременная полимеризация. Это ведет к ухудшению качества ДБСП, например повышению его хрупкости.

Цель изобретения - снижение выбросов вредных веществ и повышение физико-механических свойств ДБСП.

Поставленная цель достигается тем, что в известном способе производства ДБСП, включающем пропитку бумаги водными растворами термореактивных связующих, сушку, набор пакета из пропитанных и высушенных листов с внутренними слоями, выполненными из бумаги, пропитанной фенолоформальдегидным связующим, наружными - из бумаги, пропитанной мочевиномеламиноформальдегидным связующим, с последующим прессованием при повышенных температуре и давлении, в качестве фенолоформальдегидного связующего используют фенолоформальдегидную смолу, модифицированную 5-15 мас. % отхода производства этилцеллозольва и этилкарбитола, содержащего, мас. % : триэтиленгликоль 45-48; этилкарбитол 3-4; этиловый эфир триэтиленгликоля 22-27,5; этиленгликоль 1-4; вода 0,3-1 и диэтиленгликоль - остальное, при содержании в связующем свободного фенола 0,5-2,5% , времени желатинизации связующего 70-130 с и вязкости связующего 15-35 мПа. с, при наборе внутренних слоев пакета используют пропитанную бумагу с содержанием летучих веществ 2,5-4,5 % .

Фенолоформальдегидную смолу получают путем конденсации фенола с формальдегидом в присутствии гидроокиси натрия при массовом соотношении, равном 100: (70-80): (4-7) соответственно, при температуре 70-80оС до разницы между коэффициентами преломления продуктов конденсации и исходной смеси мономеров, равной 0,026-0,035, затем реакционную смесь охлаждают до 55-65оС вводят 2-5 мас. % мочевины, выдерживают 5-10 мин, нейтрализуют борной кислотой до рН 6,8-7,8 и вводят 5-15 мас. % отхода производства этилцеллозольва и этилкарбитола.

Отход производства этилцеллозольва и этилкарбитола, используемый для модификации смолы, имеет следующий состав, мас. % : Триэтиленгликоль 45-48 Этилкарбитол 3-4

Этиловый эфир триэтилен- гликоля 22-27,5 Этиленгликоль 1,0-4,0 Вода 0,3-1,0 Диэтиленгликоль Остальное

При вводе отхода в количестве более 15 мас. % наблюдается снижение вязкости смолы (менее 15 мПа. с), что приводит к снижению содержания связующего в бумаге и, как следствие, снижению физико-механических показателей.

При использовании отхода в количестве менее 5 мас. % не достигается цель изобретения.

Вязкость смолы 15-35 МПа. с способствует лучшему распределению связующего и более глубокому проникновению его в поры бумаги, в результате чего улучшается качество слоистых пластиков по внешнему виду и по физико-механическим показателям.

Медленное время желатинизации связующего 70-130 c обеспечивает хорошее удаление влаги из пропитанной бумаги при сушке ее в сушильных камерах до содержания летучих не более 4,5 % , при этом сохраняется жизнеспособность и растекаемость смолы, в результате чего улучшается внешний вид пластика, одного из важнейших показателей ДБСП, используемого для товаров народного потребления.

Низкая щелочность связующего и наличие пластификатора обеспечивают малую гигроскопичность и хорошие физико-механические свойства декоративного бумажно-слоистого пластика, предотвращает пластик от коробления в процессе эксплуатации. Меньшее содержание в связующем токсичных веществ позволяет улучшить условия труда в производстве ДБСП.

Пример осуществления способа.

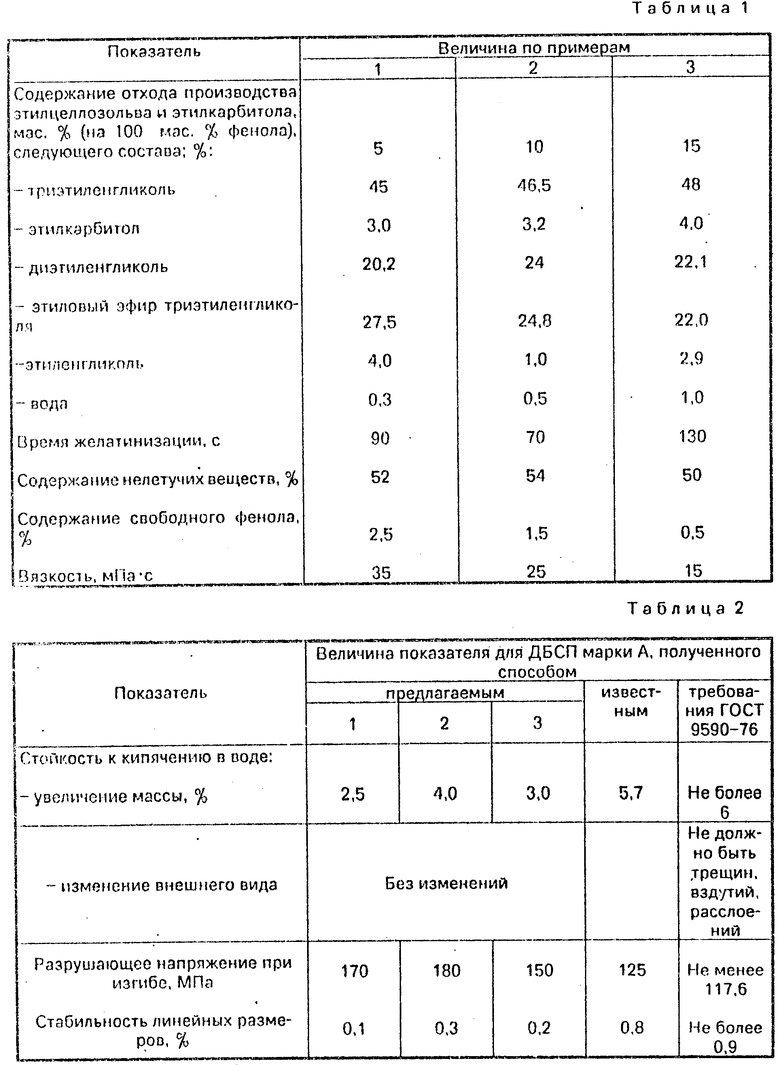

Для пропитки бумаги для внутренних слоев ДБСП используют фенолоформальдегидную смолу, модифицированную отходом производства этилцеллозольва и этилкарбитола, характеристика которой приведена в табл. 1.

Пропитку бумаги с поверхностной плотностью 150 г/см2 для внутренних слоев ДБСП проводят в пропиточно-сушильных машинах при температуре 90-140оС. При этом содержание смолы поддерживается в пределах 30-20% . Скорость пропитки бумаги может регулироваться в широких пределах в зависимости от времени желатинизации связующего.

В качестве кроющей бумаги для наружных слоев ДБСП как и в известном способе используют бумагу, пропитанную мочевиномеламиноформальдегидной смолой по следующей технологии: в пропиточно-сушильной машине при температуре 80-120оС пропитывают бумагу марки Д-3 плотностью 130 г/см2, при этом содержание мочевиномеламиноформальдегидной смолы поддерживают в пределах 48-55% (по примерам 1-3 соответственно 55, 50 и 48% ). Скорость пропитки бумаги может регулироваться в широких пределах в зависимости от времени желатинизации связующего. В качестве мочевиномеламиноформальдегидной смолы используют смолу марки ММ-54У выпускаемую по СТП 071-152-82, имеющую содержание сухого остатка не менее 50% .

Из пропитанных листов бумаги набирают пакеты-заготовки для ДБСП в следующем порядке и количестве:

кроющих (лицевых) - 2 листа бумаги Д-3, пропитанной ММФС и 1 лист бумаги марки В-2, пропитанной ММФС;

внутренних - 4 листа бумаги марки В-2, пропитанной ФФС, модифицированной отходом производства этилцеллозольва и этилкарбитола;

кроющих - 2 листа бумаги В-2, пропитанной ММФС.

Пакеты-заготовки прессуют при температуре 120-140оС.

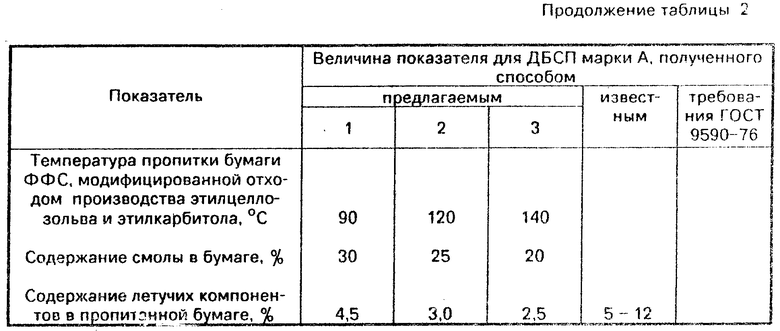

Физико-механические свойства полученного пластика приведены в табл. 2.

Из данных табл. 2 видно, что предлагаемый способ обеспечивает получение ДБСП с физико-механическими свойствами, превосходящими свойства ДБСП, полученного способом по прототипу: разрушающее напряжение при изгибе на 20-44% , стабильность линейных размеров в 2,6-8 раз, стойкость к воде на 14-124% .

Кроме того, способ обеспечивает снижение содержания летучих компонентов по сравнению с прототипом максимально в 4,8 раза, что приведет к улучшению экологической ситуации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНОГО БУМАЖНО-СЛОИСТОГО ПЛАСТИКА | 2008 |

|

RU2383441C1 |

| Декоративный бумажнослоистый пластик | 1981 |

|

SU1022818A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕКОРАТИВНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1992 |

|

RU2019619C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЗОЛЬНОЙ ФЕНОЛОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 1993 |

|

RU2028313C1 |

| Декоративный бумажнослоистый пластик | 1986 |

|

SU1481306A1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЗОЛЬНОЙ ФЕНОЛОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 1992 |

|

RU2011656C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАЖНО-СМОЛЯНОЙ ПЛЕНКИ | 2010 |

|

RU2434087C1 |

| Слоистый декоративный материал | 1982 |

|

SU1106687A1 |

| СПОСОБ ПОЛУЧЕНИЯ БУМАЖНОГО МАТЕРИАЛА ДЛЯ ВНУТРЕННЕГО СЛОЯ ДЕКОРАТИВНОГО БУМАЖНО-СЛОИСТОГО ПЛАСТИКА | 1996 |

|

RU2096549C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ БУМАГИ ДЛЯ ОСНОВНЫХ СЛОЕВ ДЕКОРАТИВНОГО БУМАЖНО-СЛОИСТОГО ПЛАСТИКА | 1996 |

|

RU2101411C1 |

Сущность изобретения: бумагу пропитывают водными растворами термореактивных связующих, сушат, набирают пакет из пропитанных листов бумаги с внутренними слоями, выполненными из бумаги, пропитанной фенолформальдегидным связующим - смолой, модифицированной 5 - 15% отхода производства этилцеллозольва и этилкарбитола, наружными слоями - из бумаги, пропитанной мочевиномеламиноформальдегидным связующим, с последующим прессованием. При наборе внутренних слоев пакета используют пропитанную бумагу с содержанием летучих веществ 2,5 - 4,5% . Вязкость смолы 15 - 35 МПа с. Характеристика декоративного бумажно-слоистого пластика: стойкость к кипячению в воде, увеличение массы 2,5 - 4% , предел прочности при изгибе 150 -170 МПа, стабильность линейных размеров 0,1 - 0,3% . 2 табл.

СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНОГО БУМАЖНО-СЛОИСТОГО ПЛАСТИКА пропиткой бумаги водными растворами термореактивных связующих, сушкой, набором пакета из пропитанных листов бумаги с внутренними слоями, выполненными из бумаги, пропитанной фенолформальдегидным связующим, наружными - из бумаги, пропитанной мочевиномеламиноформальдегидным связующим, с последующим прессованием при повышенных температуре и давлении, отличающийся тем, что, с целью снижения токсичных выделений в процессе изготовления пластика, повышения разрушающего напряжения пластика при изгибе и стабильности линейных размеров пластика и стойкости его к кипячению, в качестве фенолформальдегидного связующего используют фенолформальдегидную смолу, модифицированную 5 - 15 мас. % отхода производства этилцеллозольва и этилкарбитола, содержащего соответственно мас. % , : триэтиленгликоль 45 - 48, этилкарбитол 3 - 4, этиловый эфир триэтиленгликоля 22 - 27,5, этиленгликоль 1 - 4, воду 0,3 - 1 и диэтиленгликоль - остальное, при содержании в связующем свободного фенола 0,5 - 2,5% , времени желатинизации связующего 70 - 130 с и вязкости связующего 15 - 35 МПа · с и при наборе внутренних слоев пакета используют пропитанную бумагу с содержанием летучих веществ 2,5 - 4,5% .

Авторы

Даты

1994-04-30—Публикация

1991-01-14—Подача