Изобретение относится к способам получения фенолоформальдегидных смол резольного типа, применяемых в качестве связующих в производстве слоистых материалов, в частности конструкционного текстолита.

Известны фенолоспирты, ранее применяемые в производстве некоторых марок текстолита, которые получают взаимодействием фенола и формальдегида в присутствии гидроксида натрия при их массовом соотношении, равном 100: (45-90): (1,5-4) cоответственно, при 60оС в течение 10-16 ч [1] .

Недостатком фенолоспиртов является высокое содержание свободных мономеров, например фенола до 9% , а также высокое содержание воды - до 50% . Наличие такого количества воды ведет к необходимости больших энергозатрат для ее удаления на стадии сушки пропитанной ткани в производстве текстолита. Низкое содержание сухого остатка (48-52% ) и низкая молекулярная масса приводили к получению текстолита с невысокими прочностными свойствами, не соответствующими современным требованиям, поэтому в настоящее время фенолоспирты не используются в производстве текстолита.

Известен способ получения смолы марки СФ-304, используемой в производстве текстолита. Способ включает стадию конденсации фенола с формальдегидом в присутствии аммиака при их массовом соотношении, равном 100: (37-40): (1-1,5) соответственно, при температуре кипения в течение 18±7 мин с последующим удалением воды под вакуумом и растворением смолы в этиловом спирте [2] ,

Недостатком известной смолы является высокое содержание свободных мономеров - фенола до 16% , формальдегида - 1,5% , что приводит на стадии прессования текстолита к выделению большого количества летучих компонентов и, как следствие, к ухудшению условий труда и получению текстолита с недостаточно герметичной (пористой) структурой. Это ведет к повышению водопоглощения и сдвигу его величины к предельному значению (1% ), Так средняя величина водопоглощения текстолита на этой смоле составляет 0,82% .

Известно, что снижения содержания летучих веществ в ФФС для слоистых пластиков достигают путем повышения конверсии исходных мономеров до ≥ 95% (по формальдегиду), используя аминный катализатор, представляющий собой смесь третичного амина и аммиака, взятых в молярном соотношении, равном (0,8-2): 0: 1 [3] .

Однако смола, полученная этим способом, имеет очень низкую скорость отверждения: ее время желатинизации составляет ≥17 мин. Это делает невозможным ее применение в производстве текстолита, т. к. приведет к резкому снижению производительности труда, получению недоотвержденного материала и, как следствие, к невысоким прочностным свойствам. Подъем же температуры прессования текстолита выше стандартных 160±5оС с целью ускорения процесса отверждения невозможен из-за термической деструкции смолы.

Наиболее близким по технической сущности является способ получения резольной фенолоформальдегидной смолы, осуществляемый путем конденсации фенола с формальдегидом в присутствии основного катализатора при температуре кипения с последующей сушкой смолы под вакуумом, растворением ее в спирте и вводом модифицирующего агента [4] . В качестве основного катализатора используют гидроксид натрия, а в качестве модифицирующего агента, связывающего непрореагировавшей формальдегид - гексаметилентетрамин, аммиак, мочевину. При введении модифицирующего агента смесь выдерживают при перемешивании и температуре 50оС в течение 8 ч.

Способ обеспечивает получение смолы с содержанием свободного формальдегида на уровне 0,4-0,6% , но это достигается достаточно длительным путем (8 ч), что делает этот способ малопроизводительным. При этом смолу, полученную известным способом, нельзя использовать в производстве текстолита. Это связано с тем, что уротропин и аммиак образуют с формальдегидом недостаточно устойчивые комплексы, поэтому при прессовании текстолита при температуре 160±5оС происходит их разложение и выделение большого количества летучих веществ (аммиака, формальдегида), что приводит к получению текстолита с плохим внешним видом (вздутия) и пористой структурой и, как следствие, с высоким водопоглощением (более 1% ) и низкими прочностными свойствами.

Целью изобретения является снижение содержания свободных мономеров и повышение содержания основного вещества в смоле, а также снижение температуры прессования и водопоглощения текстолита, полученного с использованием ФФР по изобретению.

Это достигается тем, что, в способе получения резольной фенолоформальдегидной смолы, осуществляемом путем конденсации фенола с формальдегидом в присутствии основного катализатора при температуре кипения с последующей сушкой смолы под вакуумом, растворением ее в спирте и вводом модифицирующего агента, в качестве основного катализатора используют 5,2-10,0 мас. ч. на 100 мас. ч. фенола триэтиламина, а в качестве модифицирующего агента - 0,46-0.76 мас. ч. на 100 мас. ч. фенола этилендиамина.

При использовании триэтиламина и этилендиамина в количестве ниже заявляемых пределов не достигается эффекта снижения содержания свободных мономеров в смоле, снижения содержания водопоглощения текстолита, а также снижения температуры его прессования. При увеличении количества триэтиламина и этилендиамина выше верхних заявляемых пределов увеличивается вязкость смолы, снижается скорость ее отверждения и, как следствие, снижается технологичность применения смолы в производстве текстолита.

П р и м е р 1. В реактор, снабженный мешалкой и холодильником, при перемешивании загружают 2100 кг (100 мас. ч. ) фенола 1050 кг (50 мас. ч. ) формальдегида (в виде 37% -ного раствора), затем 111 кг (5,2 мас. ч. ) триэтиламина и нагревают реакционную смесь до температуры кипения (96-98оС). После закипания реакционную смесь выдерживают в течение 36 мин при остановленной мешалке, а затем реактор переводят на сушку под вакуумом не менее 0,72 кгс/см2 (в конце сушки). Сушку смолы заканчивают при отсутствии отслоения воды у пробы смолы, контролируя при этом ее вязкость, для определения необходимого количества спирта. После окончания сушки холодильник переключают на обратный режим и загружают расчетное количество спирта. Ввод этилового спирта и растворение смолы производят в процессе охлаждения смолы. При достижении смолой температуры 40оС в реактор вводят 16 кг (0,75 мас. ч. ) этилендиамина и выдерживают при этой температуре и перемешивании 30 мин.

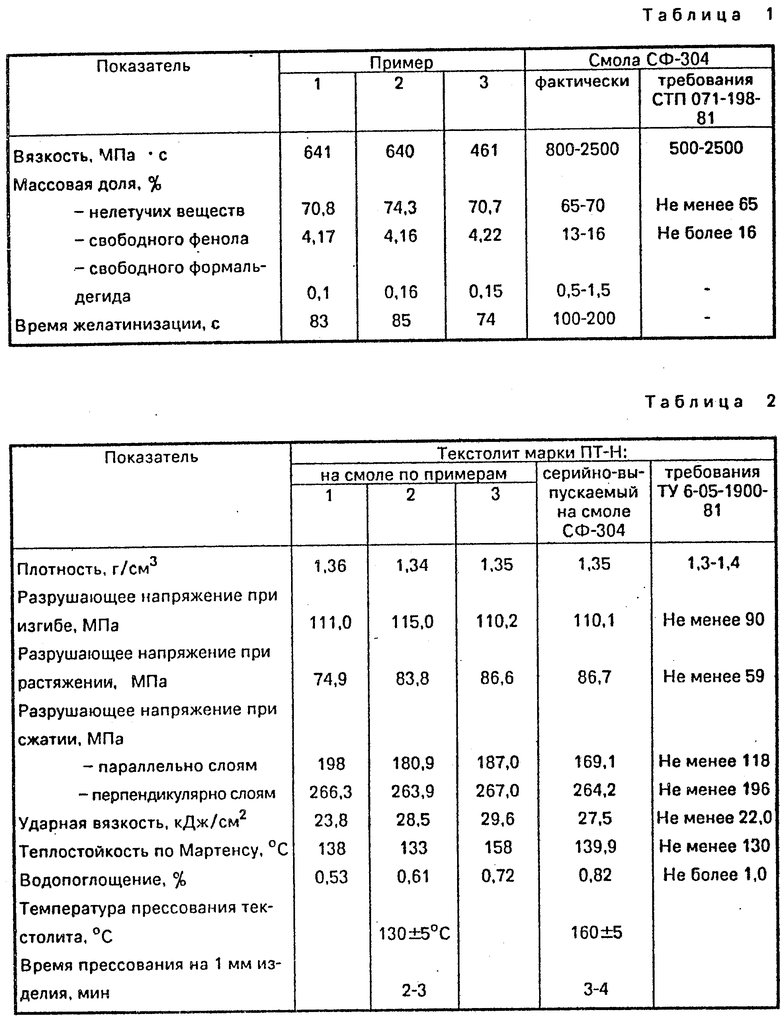

Характеристика готовой смолы приведена в табл. 1.

П р и м е р 2. Способ осуществляют согласно примеру 1, но триэтиламин вводят в количестве 210 кг (10 мас. ч. ), а этилендиамин - в количестве 10 кг (0,46 мас. ч. ).

П р и м е р 3. Способ осуществляют согласно примеру 1, но триэтиламин загружают в количестве 126 кг (6 мас. ч. ), а этилендиамин - в количестве 13 кг (0,6 мас. ч. ).

Из данных табл. 1 видно, что смола, полученная предлагаемым способом, имеет содержание свободного фенола в 3,5-3,8 раз и свободного формальдегида в 3,1-15 раз ниже, чем известная смола марки СФ-304, применяемая в настоящее время в производстве текстолита.

Кроме того, смола, полученная по изобретению, имеет высокую скорость отверждения. При этом практически все показатели качества смолы отличаются хорошей стабильностью: средняя величина вязкости составляет 551±90 мПа ˙ с (известная 500-2500 мПа ˙ с), массовая доля нелетучих веществ 72,5±1,8 % (известная 67,5±2,5 % ), время желатинизации 79,5±5,5 с (известная 150±50с).

С использованием смолы, полученной по изобретению, были изготовлены опытные партии текстолита марки ПТ-Н.

П р и м е р 4 (изготовление текстолита). В ванну вертикальной пропиточно-сушильной машины загружают смолу, полученную по одному из примеров 1-3 и имеющую характеристику, приведенную в табл. 1. Полотно хлопчатобумажной ткани непрерывно погружают в ванну, по высоте из которой пропитанная ткань проходит через зазор между валками для отжима избытка смолы, затем пропитанное полотно поступает в сушильную камеру машины, имеющую 2 температурные зоны, обеспечивающие постепенный и равномерный процесс удаления летучих веществ (максимальная температура 120-130оС), а затем охлаждение ткани. Пропитанная ткань разрезается на листы заданной длины, из которых набирается пакет из необходимого количества листов. Прессование проводят в многоэтажных прессах при температуре 130±5оС в течение из расчета 2-3 мин на 1 мм толщины готового изделия под давлением до 130 кгс/см2.

В табл. 2 приведены данные по условиям получения и свойствам текстолита марки ПТ-Н, полученного с использованием предлагаемой смолы, в сравнении с действующим производством текстолита ПТ-Н и его свойствами.

Таким образом, способ получения ФФС резольного типа по изобретению позволяет снизить содержание свободных мономеров и повысить содержание основного вещества в смоле, а также снизить температуру прессования и водопоглощение текстолита, полученного с использованием ФФС по изобретению. Это, в свою очередь, снижает энергоемкость и повышает производственность стадии прессования.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ РЕЗОЛЬНОЙ ФЕНОЛОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 1993 |

|

RU2028313C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРАСТВОРИМЫХ РЕЗОЛЬНЫХ ФЕНОЛОФОРМАЛЬДЕГИДНЫХ СМОЛ | 1992 |

|

RU2028314C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЗОЛЬНОЙ ФЕНОЛОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 1995 |

|

RU2078091C1 |

| СПОСОБ ПОВЫШЕНИЯ СТАБИЛЬНОСТИ ФЕНОЛОФОРМАЛЬДЕГИДНЫХ СМОЛ | 2005 |

|

RU2327707C2 |

| СПОСОБ ПОЛУЧЕНИЯ БАКЕЛИТОВЫХ ЛАКОВ | 2013 |

|

RU2538958C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАСТИФИЦИРОВАННОЙ НОВОЛАЧНОЙ ФЕНОЛОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 1992 |

|

RU2093526C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКИХ РЕЗОЛЬНЫХ ФЕНОЛФОРМАЛЬДЕГИДНЫХ СМОЛ | 2011 |

|

RU2448123C1 |

| СПОСОБ ПОЛУЧЕНИЯ НОВОЛАЧНЫХ ФЕНОЛОФОРМАЛЬДЕГИДНЫХ СМОЛ | 1992 |

|

RU2039763C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНОГО БУМАЖНО-СЛОИСТОГО ПЛАСТИКА | 1991 |

|

RU2011541C1 |

| Способ получения фенолоальдегидных пластиков | 1943 |

|

SU65474A1 |

Использование: в качестве связующего в производстве текстолита. Сущность: фенолоформальдегидную смолу резольного типа получают конденсацией фенола с формальдегидом при температуре кипения реакционной смеси в присутствии основного катализатора 5,2 - 10,0 мас. ч. на 100 мас. ч. фенола триэтиламина. Полученную смолу сушат под вакуумом, растворяют ее в этиловом спирте и вводят модифицирующий агент 0,46 - 0,76 мас. ч. на 100 мас. ч. фенола этилендиамина. Хлопчатобумажную ткань пропитывают смолой и прессуют при 130± 5°C в течение из расчета 2 - 3 мин на 1 мм толщины изделия под давлением 130 кгс/см2 2 табл.

СПОСОБ ПОЛУЧЕНИЯ РЕЗОЛЬНОЙ ФЕНОЛОФОРМАЛЬДЕГИДНОЙ СМОЛЫ путем конденсации фенола с формальдегидом в присутствии основного катализатора при температуре кипения с последующей сушкой смолы под вакуумом, растворением ее в спирте и вводом модифицирующего аминного агента, отличающийся тем, что в качестве основного катализатора используют триэтиламин в количестве 5,2 - 10,0 мас. ч. и в качестве модифицирующего агента - этилендиамин в количестве 0,46 - 0,76 мас. ч. из расчета на 100 мас. ч. фенола.

Авторы

Даты

1994-04-30—Публикация

1992-07-22—Подача