Изобретение относится к способам получения фенолоформальдегидных смол резольного типа, применяемых в качестве связующих в производстве слоистых материалов, в частности текстолита.

Известен способ получения фенолоформальдегидной смолы (ФФС) резольного типа, используемой в виде спиртового раствора в производстве текстолита, включающий конденсацию фенола с формальдегидом в присутствии гидроокиси натрия при температуре кипения в течение 20-35 мин, с последующей сушкой смолы под вакуумом и растворением ее в спирте (1).

Недостатком известного способа является получение смол с высоким содержанием свободных мономеров (содержание свободного фенола до 12%), выделение которых в процессе изготовления текстолита (сушки пропитанной ткани и ее прессования) приводит к резкому ухудшению условий труда. Кроме того, при использовании этих смол в производсте текстолита на стадии прессования необходимо использовать достаточно высокую температуру 160±5оС, что увеличивает энергоемкость процесса.

Известно, что снижение содержания свободного формальдегида в резольных ФФС на щелочных катализаторах достигают путем использования веществ, связывающих формальдегид (гексаметилентетрамин, аммиак, мочевина). Процесс осуществляют путем конденсации фенола с формальдегидом в присутствии гидроокиси натрия при температуре кипения в течение 30 мин с последующей сушкой смолы под вакуумом и растворением ее в спирте, в результате чего получают смолы с содержанием свободного формальдегида 2,2%. В эту смолу вводят вещество, связывающее формальдегид, и выдерживают при перемешивании в течение 8 ч при 50оС (2).

Способ обеспечивает снижение содержания свободного формальдегида до 0,4-0,6%, но это достигается очень длительным путем, что делает этот способ малопроизводительным, при этом содержание свободного фенола остается на уровне обычных ФФС на щелочных катализаторах. Кроме того, смолы, полученные этим способом, нельзя использовать в производстве текстолита. Это связано с тем, что комплексы, которые образуются в результате связывания формальдегида указанными веществами, недостаточно устойчивы. При получении текстолита путем прессования пропитанной ткани при 160±5оС происходит их разложение и выделение большого количества летучих компонентов (аммиака, формальдегида), что приводит к получению текстолита с плохим внешним видом (вздутия) и пористой структурой и, как следствие, с высоким водопоглощением (более 1%, определенного стандартом как верхний предел) и низкими прочностными свойствами.

Известно снижение содержания летучих веществ путем конденсации фенола с концентрированным раствором формальдегида при соотношении фенол : формальдегид, равном 100:38, в присутствии аминного катализатора, представляющего собой смесь третичного амина и аммиака, взятых в мольном соотношении, равном (0,8-2,0):1 при температуре кипения в течение 85 мин (3). Конверсия по формальдегиду составила ≥95%.

Однако содержание свободного фенола остается на уровне обычных смол. Кроме того, смола, полученная этим способом, имеет очень низкую скорость отверждения: время желатинизации составляет ≥17 мин. Это делает невозможным ее применение в производстве текстолита, т.к. приведет к резкому снижению производительности труда, получению неотвержденного материала и, как следствие, невысоким прочностным свойствам. Подъем же температуры прессования выше стандартных (160±5оС) с целью ускорения процесса отверждения невозможен из-за термической деструкции смолы.

Наиболее близким по технической сущности является способ получения резольной фенолоформальдегидной смолы, осуществляемый конденсацией фенола с формальдегидом в присутствии основного катализатора при температуре кипения реакционной смеси с последующей сушкой смолы под вакуумом и растворением ее в спирте (4). Процесс проводят в присутствии аммиака 100:(37-40):(1-1,5) соответственно. Получают смолы марки СФ-304.

Недостатком смолы является высокие вязкость и содержание свободного фенол - до 16%, что приводит к выделению большого количества летучих компонентов на стадии сушки пропитанной ткани и прессования текстолита и, как следствие, к ухудшению условий труда и получению текстолита с пористой структурой. Это в свою очередь сказывается на прочностных свойствах текстолита. Кроме того, текстолит на этой смоле имеет невысокую теплостойкость. Температура прессования текстолита достаточно высока 160±5оС, что делает процесс его получения достаточно энергоемким.

Целью изобретения является снижение содержания свободных мономеров и вязкости фенолоформальдегидной смолы, а также снижение температуры прессования и повышение прочностных свойств и теплостойкости текстолита, полученного на ее основе.

Эта задача решается тем, что в способе получения резольной фенолформальдегидной смолы, осуществляемом конденсацией фенола с формальдегидом в присутствии основного катализатора при температуре кипения реакционной смеси с последующей сушкой смолы под вакуумом и растворением ее в спирте, в качестве основного катализатора используют триэтиламин и процесс проводят при массовом соотношении фенола, формальдегида и триэтиламина 100:(50-62): (5,3-10) соответственно.

При использовании триэтиламина в количествах выше или ниже заявляемых пределов не достигается эффект снижения содержания свободных мономеров в смоле, повышения теплостойкости и прочностных свойств текстолита. Кроме того, ухудшается водопоглощение текстолита, что вызывает необходимость повышения температуры прессования.

П р и м е р 1. В реактор, снабженный мешалкой и холодильником, при перемешивании загружают 2000 кг фенола (100 мас.ч.), 1000 кг (50 мас.ч.) формальдегида (в виде 37%-ного водного раствора), затем 111 кг (5,3 мас.ч.) триэтиламина и нагревают реакционную смесь до т.кип. 96-98оС. После закипания смеси ее выдерживают в течение 25 мин при остановленной мешалке, а затем переводят на сушку под вакуумом глубиной не менее 0,72 кгс/см2. Сушку смолы заканчивают при достижении коэффициента рефракции 1,58. После окончания сушки холодильник переключают на обратный режим и загружают расчетное количество спирта. Ввод этилового спирта и растворение смолы проводят в процессе охлаждения смолы.

Характеристика готовой смолы приведены в табл.1.

П р и м е р 2. Способ осуществляют согласно примеру 1, но при этом вводят 1240 кг (62 мас.ч.) формальдегида (в виде 37%-ного водного раствора), триэтиламин в количестве 144 кг (7,2 мас.ч.), выдержку при температуре кипения ведут в течение 45 мин и сушку заканчивают при коэффициенте рефракции, равном 1,6.

Характеристика готовой смолы приведена в табл.1.

П р и м е р 3. Способ осуществляют согласно примеру 2, но формальдегид вводят в количестве 1120 кг (56 мас.ч.), триэтиламин в количестве 200 кг (10 мас. ч.), выдержку при температуре кипения проводят в течение 30 мин и сушку заканчивают при коэффициенте рефракции, равном 1,62.

Характеристика готовой смолы приведена в табл.1.

П р и м е р 4 (сравнительный). Способ осуществляют согласно примеру 1, но триэтиламин вводят в количестве 85,8 кг (4,1 мас.ч.) и выдержку при температуре кипения проводят в течение 30 мин.

Характеристика готовой смолы приведена в табл.1.

П р и м е р 5 (сравнительный). Способ осуществляют согласно примеру 4, но триэтиламин вводят в количестве 230 кг (11 мас.ч.) и выдержку проводят в течение 30 мин.

Характеристика готовой смолы приведена в табл.1.

Из данных табл. 1 видно, что смола, полученная по изобретению, имеет содержание свободного фенола в 4,6-8 раз ниже, чем известная смола марки СФ-304, применяемая в настоящее время в производстве текстолита. Вязкость смолы снижена в 1,6 раза в сравнении с нижним пределом вязкости известной смолы, что позволяет улучшить пропитку ткани и, как следствие, свойства текстолита. Кроме того, предлагаемая смола имеет пониженное и стабилизированное время желатинизации: средняя величина составляет 93,5+4,5 с, в то время как у смолы СФ-304 она составляет 150±50 с.

С использованием смолы, полученной предлагаемым способом, были изготовлены опытные партии текстолита марки ПТК.

П р и м е р 6 (изготовление текстолита). В ванну вертикальной пропиточно-сушильной машины загружают ФФС, полученную по одному из примеров 1-3. Полотно хлопчатобумажной ткани непрерывно погружают в ванну, на выходе из которой пропитанная ткань проходит через зазор между валками для отжима избытка смолы. Затем пропитанное полотно поступает в сушильную камеру машины, имеющую 2 температурные зоны, обеспечивающие постепенный и равномерный процесс удаления летучих веществ (максимальная температура 120-130оС), а затем охлаждение ткани. Пропитанная ткань разрезается на листы заданной длины, из которых набирается пакет из необходимого количества листов. Прессование пакета проводят в многоэтажных прессах при 130±5оС в течение необходимого времени из расчета 3-4 мин на 1 мм толщины готового изделия под давлением до 130 кгс/см2.

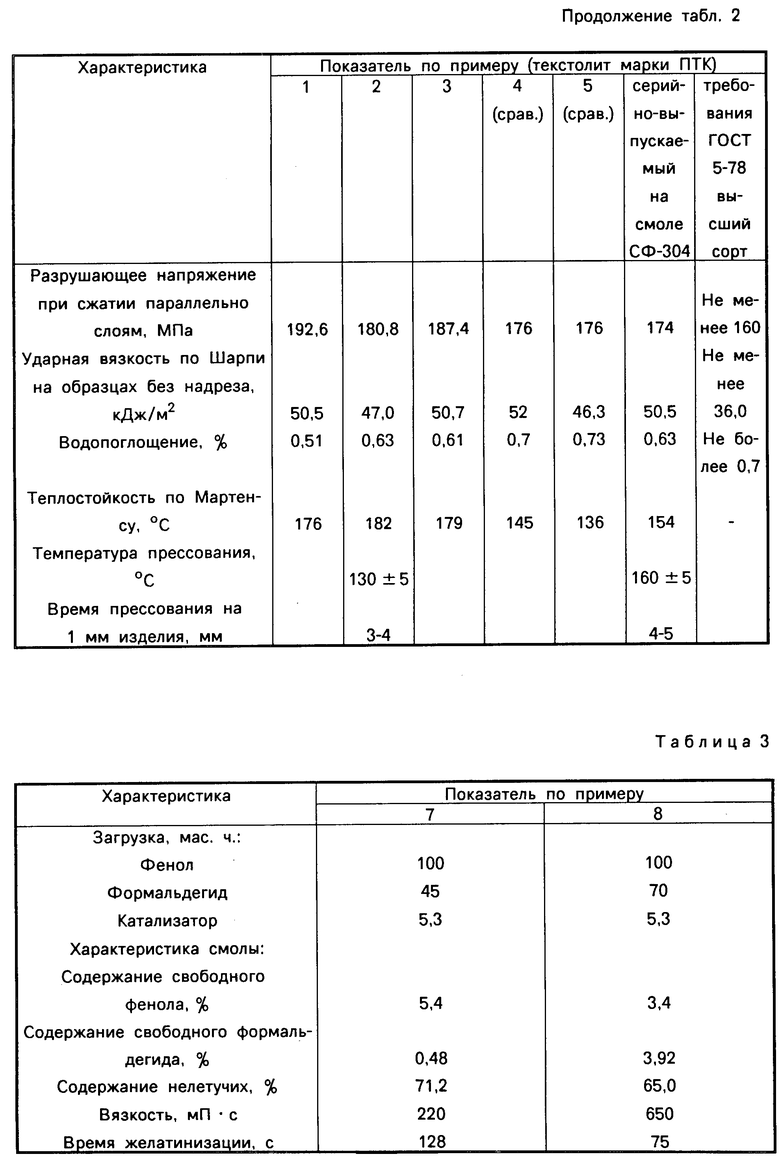

В табл.2 приведены данные по условиям получения и свойствам текстолита марки ПТК, полученного с использованием предлагаемой смолы, в сравнении с серийным производством текстолита марки ПТК.

В табл.3 приведены данные по условиям получения смолы с использованием массового соотношения компонентов, согласно которому формальдегид выходит за рамки заявленного соотношения и текстолита на ее основе.

Таким образом, способ получения ФФС резольного типа по изобретению позволяет снизить содержание свободных мономеров, вязкость и время желатинизации смолы, а также снизить температуру и время прессования текстолита, полученного с использованием ФФС по изобретению. Это, в свою очередь, снижает энергоемкость и повышает производительность стадии прессования. Кроме того, текстолит, полученный с использованием ФФС по изобретению, имеет более высокие теплостойкость и прочностные свойства, чем серийный текстолит.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ РЕЗОЛЬНОЙ ФЕНОЛОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 1992 |

|

RU2011656C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРАСТВОРИМЫХ РЕЗОЛЬНЫХ ФЕНОЛОФОРМАЛЬДЕГИДНЫХ СМОЛ | 1992 |

|

RU2028314C1 |

| СПОСОБ ПОЛУЧЕНИЯ НОВОЛАЧНЫХ ФЕНОЛОФОРМАЛЬДЕГИДНЫХ СМОЛ | 1992 |

|

RU2039763C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЗОЛЬНОЙ ФЕНОЛОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 1995 |

|

RU2078091C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАСТИФИЦИРОВАННОЙ НОВОЛАЧНОЙ ФЕНОЛОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 1992 |

|

RU2093526C1 |

| СПОСОБ ПОЛУЧЕНИЯ НОВОЛАЧНОЙ ФЕНОЛОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 1993 |

|

RU2072364C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1995 |

|

RU2100390C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОЙ РЕЗОЛЬНОЙ ФЕНОЛФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 1995 |

|

RU2078090C1 |

| СПОСОБ ПОЛУЧЕНИЯ БАКЕЛИТОВЫХ ЛАКОВ | 2013 |

|

RU2538958C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНОГО БУМАЖНО-СЛОИСТОГО ПЛАСТИКА | 1991 |

|

RU2011541C1 |

Использование: в качестве связующих в производстве слоистых материалов, в частности текстолита. Резольную фенолоформальдегидную смолу получают конденсацией фенола с формальдегидом в присутствии триэтиламина при массовом соотношении компонентов 100 : (50 - 62) : (5,3 - 10) соответственно. Процесс проводят при температуре кипения реакционной смеси (96 - 98° С). смесь выдерживают при этой температуре 25 - 45 мин. Затем проводят сушку под вакуумом глубиной не менее 0,72кг/см2 и заканчивают ее при достижении коэффициента рефракции 1,58 - 1,62. Охлажденную смолу растворяют в спирте. Полученная смола содержит 2,0 - 2,8% свободного фенола, 0,7 - 1,2% свободного, непрореагировавшего формальдегида, вязкость 248,5 - 312 МПа. с, время желатинизации 89 - 98 с. На основе смолы изготавливают текстолит, пропитывая ею хлопчатобумажную ткань. При этом снижается температура и время прессования текстолита. 3 табл.

СПОСОБ ПОЛУЧЕНИЯ РЕЗОЛЬНОЙ ФЕНОЛОФОРМАЛЬДЕГИДНОЙ СМОЛЫ путем конденсации фенола с формальдегидом в присутствии основного катализатора при температуре кипения реакционной смеси с последующей сушкой смолы под вакуумом и растворением смолы в спирте, отличающийся тем, что в качестве основного катализатора используют триэтиламин и процесс проводят при массовом соотношении фенола, формальдегида и триэтиламина 100 : (50 - 62) : (5,3 - 10) соответственно.

| Насос | 1917 |

|

SU13A1 |

Авторы

Даты

1995-02-09—Публикация

1993-03-22—Подача