Изобретение относится к керамике горячей прессовки, предназначенной для инструмента механической обработки, а также к способу получения такой прессованной керамики.

Форма высокого давления нитрида бора включает кубическую форму нитрида бора (называемую ниже кубическим ВB [CBN] ) и вюртцитную форму нитрида бора (называемую ниже вюртцитным ВN [WBN] . Они обладают самой высокой твердостью после алмаза и наиболее перспективны для использования при шлифовке и при резании.

Для шлифовки указанный материал уже широко используют. Предназначенный для резания прессованный кубический BN, связанный металлом, таким как кобальт, поступает для пробы на продажу. Эта прессованная керамика кубического BN, связанного металлом, при использовании в качестве режущего инструмента, обладает различными дефектами: связующий металл размягчается при высоких температурах, вызывая уменьшение износостойкости, и инструмент часто ломается из-за приваривания к обрабатываемой детали.

В качестве материала для инструмента форма высокого давления нитрида бора обладает отличными свойствами, такими как высокие твердость и теплопроводность. В режущем инструменте, например, при прочих равных условиях чем выше теплопроводность материала инструмента, тем ниже температура рабочего конца режущего инструмента, что наиболее предпочтительно для износостойкости инструмента. В случае прерывистого резания, например шарошки тепловой удар наносится по инструменту при быстром повышении и падении температуры, что вызывает тепловое растрескивание. Однако, если инструмент имеет более высокую теплопроводность, трещины вряд ли появятся, поскольку разность температур между поверхностью и внутренней частью инструмента будет небольшой.

Известен способ получения керамики для режущего инструмента путем смешивания 70-99 об. % нитрида бора кубической модификации, до 30% карбида тугоплавкого металла из группы W, Ti и т. д. и металла (Со, Ni, Fe), выполняющего роль связки. В результате спекания получают материал из взаимосвязанных частиц нитрида бора, причем износостойкость полученного материала недостаточна.

Целью изобретения является повышение износостойкости материала за счет получения структуры, в которой тугоплавкое соединение образует непрерывную матрицу с распределенными в ней кристаллами нитрида бора.

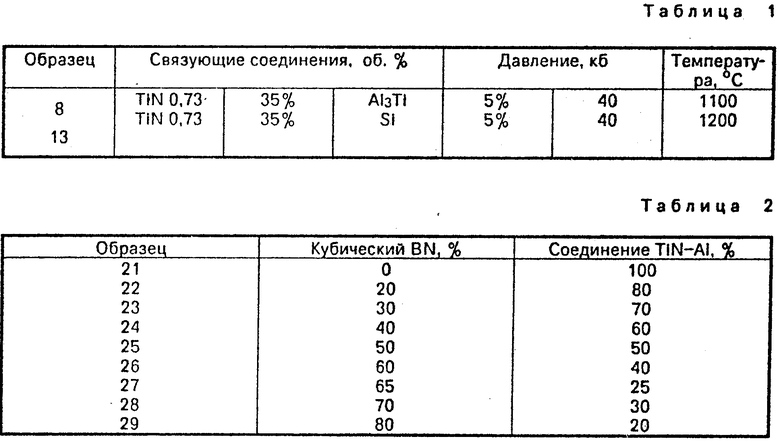

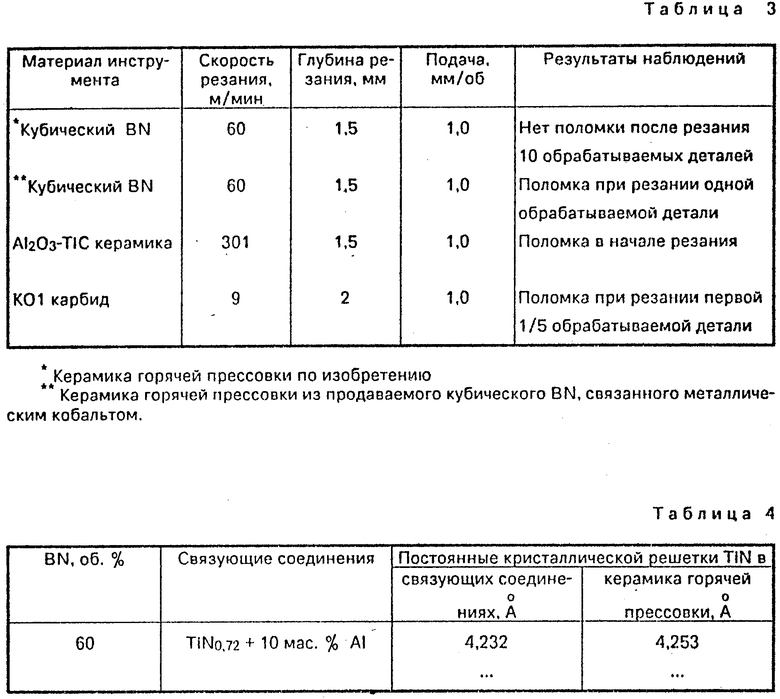

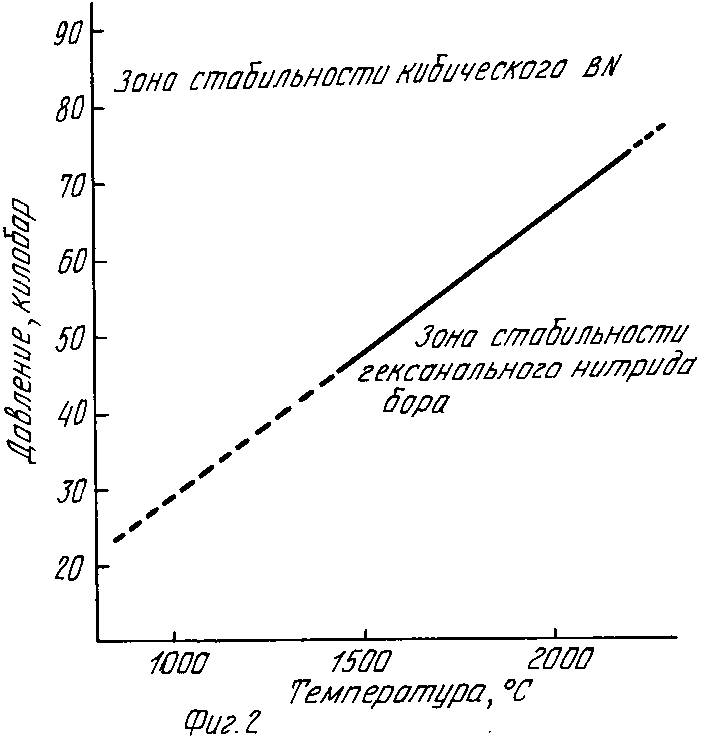

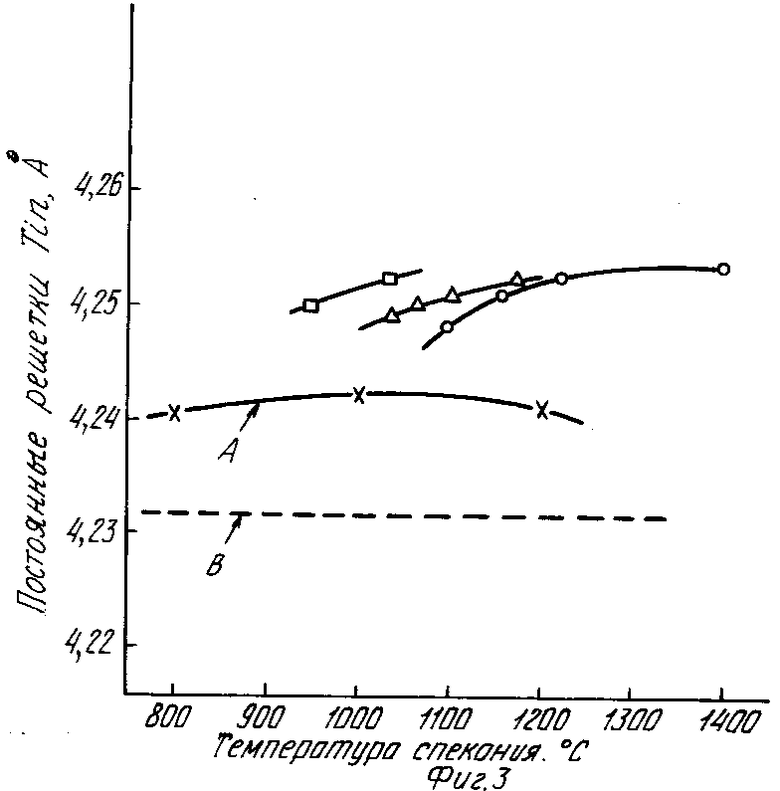

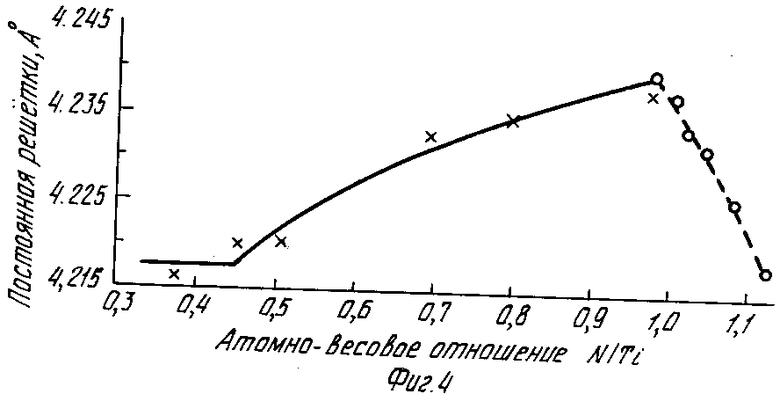

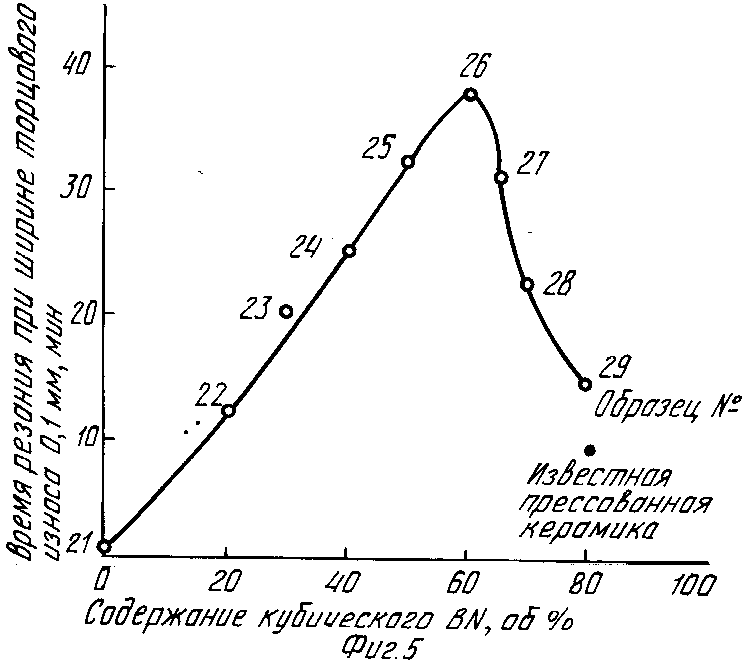

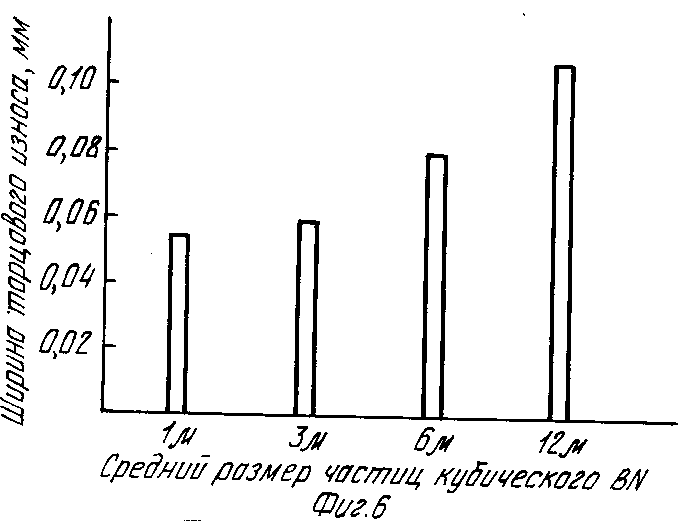

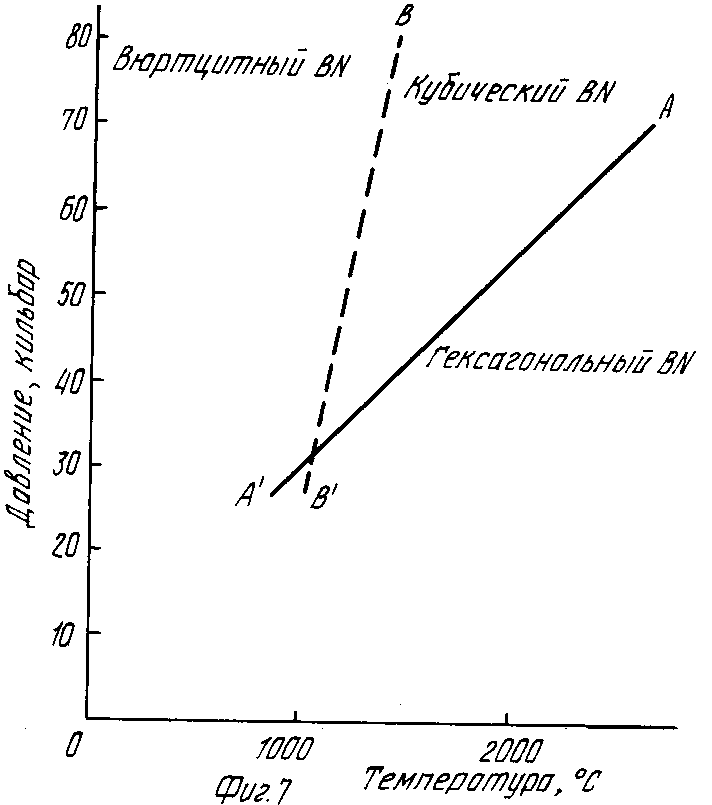

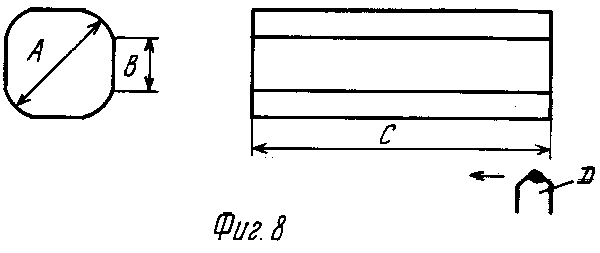

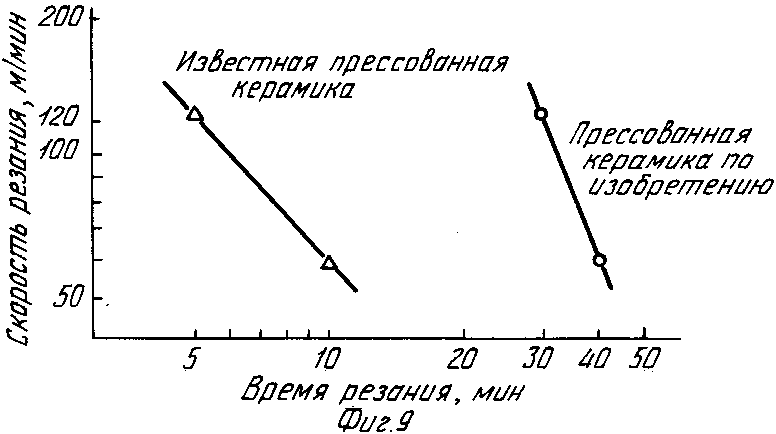

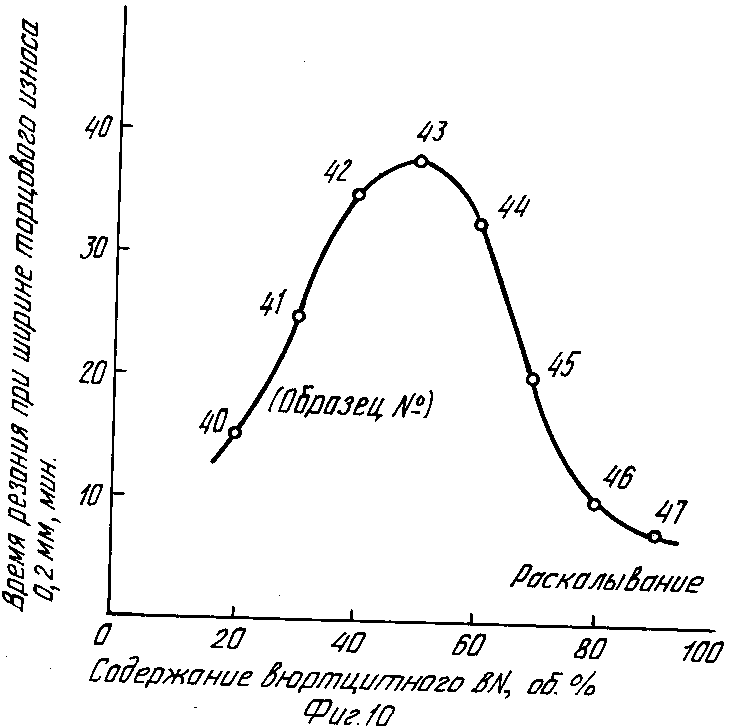

На фиг. 1 представлен график зависимости изменения теплопроводностей от температуры кубического BN различных соединений; на фиг. 2 - диаграмма состояния в координатах давление - температура, зона стабильности кубического BN; на фиг. 3 - график зависимости постоянной решетки TiN, содержащегося в керамике горячей прессовки, от температур спекания; на фиг. 4 - график зависимости атомно-весового отношения азота и титана в материале TiN от постоянной решетки; на фиг. 5 - график зависимости объемного содержания кубического BN в прессованной керамике от времени, в течение которого режущий инструмент, изготовленный из керамики по настоящему изобретению, изнашивается на определенную величину: на фиг. 6 - график зависимости среднего размера частиц кубического BN от степени износа полученной керамики горячей прессовки; на фиг. 7 - диаграмма состояния в координатах давление - температура вюртцитного BN, где показана его метастабильная зона; на фиг. 8 - эскиз формы обрабатываемой заготовки; на фиг. 9 - график, показывающий износостойкость режущего инструмента, снабженного керамикой горячей прессовки по настоящему изобретению; на фиг. 10 - график зависимости количества вюртцитного BN в керамике горячей прессовки по изобретению от времени, в течение которого режущий инструмент, изготовленный из керамики горячей прессовки по изобретению, изнашивается на определенную величину.

Для того чтобы придать керамике горячей прессовки на основе кубического BN свойства, необходимые для инструмента механической обработки, например для режущего инструмента, нужен связывающий материал, обладающий более высокими теплопроводимостью, теплостойкостью, твердостью, сопротивлением к истиранию, вязкостью, антиреакционностью к обрабатываемой детали, чем известные связующие металлы, такие как кобальт.

В настоящем изобретении в качестве связующих материалов, удовлетворяющих указанным требованиям, выбраны карбиды, нитриды, карбонитриды, бориды и силициды металлов переходных групп IVa (Ti, Zr, Hf), Va (V, Nb, Ta) и VIa (Cr, Mo, W) Периодической таблицы, их смеси, а также соединения их твердых растворов. Эти соединения обладают главным образом высокими твердостью, температурой сварки и металлическими свойствами по сравнению с их окислами. В частности, теплопроводности этих соединений близки по величине к металлам.

С точки зрения теплостойкости и прочности по сравнению с другими окислами, Al2O3 обладает отличными свойствами и высокой теплопроводностью при комнатной температуре. Однако, как показано на фиг. 1, ее теплопроводность существенно уменьшается при более высоких температурах. Это большой дефект при использовании в режущем инструменте, где наиболее важна высокотемпературная стойкость. В противоположность этому указанные соединения обладают более высокой теплопроводностью при более высоких температурах, как показано на фиг. 1.

Что касается способа получения керамики горячей прессовки из выбранных таким образом связующих соединений и кубического BN, то исходный порошковый кубический BN со средним размером частиц 0,1-100 мкм смешивают не менее чем с одним соединением, средний размер частиц которого не превышает 50 мкм, и порошковую смесь или необожженную прессовку из нее, предварительно отформованную при комнатной температуре, спекают под давлением свыше 20 кб при температурах свыше 700оС в течение времени свыше 3 мин при помощи пресса сверхвысокого давления кольцевого или поясного типа для производства алмазов. В качестве нагревательного элемента используют графитовую трубу, в которую помещают электроизолирующий материал, такой как тальк или NaCl, который окружает порошковую смесь или необожженную прессовку из него. Вокруг графитовой трубы располагают прессованную среду, такую как пирофиллит. Предпочтительно проводить спекание при давлениях и температуре в зоне стабильности кубического BN, указанной на фиг. 2. Однако эта зона в настоящее время четко не определена и служит только для критерия. Условия могут измениться из-за теплостойкости связующего соединения, используемого в сочетании с кубическим BN.

Наиболее ценным качеством, придающим полезность керамике горячей прессовки по изобретению, является то, что теплостойкие соединения образуют непрерывную матрицу в структуре прессованной керамики по изобретению. Таким образом, в керамике по изобретению вязкие, прочные, теплостойкие связующие соединения пропитывают и заполняют зазоры между частицами кубического BN подобно кобальту, который является матрицей сцементированного карбида WC-Со, образуя непрерывную матрицу, посредством чего керамике горячей прессовки придается вязкость.

Для того чтобы получить керамику горячей прессовки, обладающую указанной структурой, в результате опытов было найдено, что количество кубического BN не должно превышать 80 об. % в керамике. Нижний предел количества кубического BN в прессованной керамике составляет 10 об. % . Если кубического BN меньше 10 об. % , то прессованная керамика не проявляет в инструменте свойства, которыми обладает кубический BN.

На фиг. 3 показана структура керамики горячей прессовки по настоящему изобретению, которая содержит 60 об. % кубического BN, а остальное количество составляет TiN. На фотографии матрица TiN, имеющая более светлый вид, пропитывает и заполняет зазоры между частицами кубического BN, имеющего темный вид, посредством чего образуется плотно сконцентрированная, сжатая и непрерывная матрица TiN. Причина, благодаря которой происходит образование такой структуры, заключается в том, что TiN как более мягкий, чем кубический BN, при высоких температурах, может проникать в зазоры между частицами кубического BN во время спекания.

При использовании прессованной керамики для инструмента предпочтительными теплостойкими связующими соединениями в качестве матрицы керамики горячей прессовки по изобретению являются карбиды, нитрид и карбонитриды металлов переходных групп IVa и Va Периодической таблицы, а также соединения их твердых растворов, причем среди них наиболее предпочтительны карбиды, нитриды и карбонитриды Ti, Zr или Hf металлов группы IVa.

Другая причина, благодаря которой карбиды, нитриды и карбонитриды металлов групп IVa и Va и их соединения твердых растворов обладают отличными свойствами в качестве теплостойких связующих соединений матрицы в прессованной керамике, состоит в следующем. При рассмотрении, например нитрида, нитриды этих металлов можно сформулировать в виде MN1±x, где М - металл Ti, Zr, Hf, V, Nb или Та, х - существование атомной вакансии или сравнительно лишнего атома, которые существуют в широком диапазоне отношения М к азоту на фазовой диаграмме. В результате опытов, используя различные нитриды, имеющие различные х в формуле MN1±x, было найдено, что некоторые нитриды со значением х в ограниченном диапазоне проявляют лучшую степень спекания.

При использовании прессованной керамики для инструмента, особенно для режущего инструмента, размер кристаллических частиц керамики предпочтительно не превышает нескольких микрон. Для того чтобы получить также тонкие частицы, порошковый материал кубического BN должен быть тоньше нескольких микрон. Тонкий порошок из частиц в несколько микрон или еще меньше содержит сравнительно большее количество кислорода, большая часть которого обычно присутствует в виде гидроокиси или т. п. При нагревании этого гидроокисного соединения оно расщепляется с образованием газов. Если материал, подвергаемый спеканию, не полностью уплотнен, то удалить газы из системы не представляет труда. Однако при спекании под сверхвысокими давлениями (по данному изобретению) невозможно удалить газы из системы. В этом случае обычно предварительно обезгаживают материал. Однако, если при обезгаживании нельзя использовать высокие температуры, возникает проблема. Таким образом, температуры нагрева ограничены из-за реконверсии кубического BN в форму низкого давления нитрида бора.

Процесс обезгаживания тонкого порошка осуществляют следующим образом. Сначала удаляют при низких температурах физически адсорбированные газ и воду. Затем отщепляют химически адсорбированные газ и гидраты окисей. Наконец остаются окислы. В силу того что кубический BN стабилен при температурах ниже примерно 1000оС, его можно предварительно нагреть хотя бы до этой точки. Поэтому если предварительная обезгаживающая обработка проведена, оставшиеся газовые компоненты находятся в виде окислов. Поскольку нужно, чтобы прессованная керамика содержала как можно меньше газообразных компонентов, предпочтительно удалять воду и водород с помощью предварительной обработки. В указанном процессе все материалы по настоящему изобретению подвергают обежгаживанию в вакууме при давлении ниже 10-3 мм рт. ст. при температурах свыше 700оС в течение свыше 10 мин.

Возможность получения лучшей прессованной керамики при добавлении MN1±x обусловлена следующим.

Окислы в виде B2O3 существуют на поверхности порошка кубического BN даже после указанной обезгаживающей обработки. Когда этот B2О3 и часть М, соответствующая (-х) на MN1±x, вступают в реакцию

В2O3 + 4 М -> МВ2 + 3 МO при этом не образуется газ, а МО имеет такую же кристаллическую структуру, как и MN, посредством чего образуется твердый раствор. Это может быть причиной, благодаря которой нитриды Ti, Zr и Hf, изображаемые в виде MN1±x. проявляют более высокую степень спекания.

Указанные соображения применимы не только к нитридам, но также и к карбидам формулы MC1±x, карбонитридам формулы М(С, N)1±x, их смесям, а также к соединениям их твердых растворов.

Когда соединения Ti, Zr, Hf, V, Nb и Та формул МN1±x, МС1±х и М(С, N)1±x имеют значения 1±х меньше чем 0,97, они проявляют отличную степень спекания. Кроме того, получены различные материалы из TiN1±x, значение 1±х в котором изменяется в широких пределах. Каждый из материалов смешивали с кубическим ВN и спекали при высоких температурах под высоким давлением, чтобы получить керамику горячей прессовки. В результате исследования свойств каждой прессованной керамики было найдено, что во всех случаях плотно сконцентрированная прессованная керамика обладает высокой твердостью, причем постоянная решетки TiN, в прессованной керамике выше, чем постоянная решетки TiN в порошковом материале.

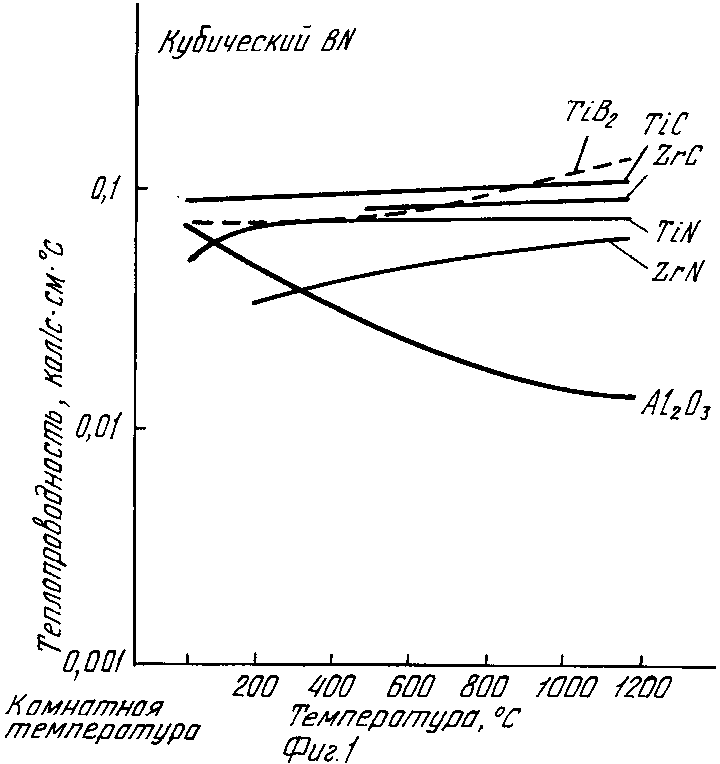

На фиг. 4 показаны результаты измерения с помощью рентгеноструктурного анализа постоянных решетки TiN в керамиках горячей прессовки, которые получали под давлением 55 кб при различных температурах посредством смешивания 60 об. % порошкового кубического BN, имеющего частицы трех различных размеров, и 40 об. % TiN0,72 (содержание азота 17,4% в TiN), имеющего средний размер частиц 1 мкм. На фиг. 4 светлыми квадратами показана керамика кубического BN при использовании частиц со средним размером 1 мкм, светлыми треугольниками - 3 мкм, а светлыми кружками - 5 мкм. Линией А показаны постоянные решетки керамики из одного TiN0,72, а линией В - постоянная решетки порошкового материала TiN0,72. Постоянная решетки материала TiN0,72 составляла 4,232  , в то время как в прессованной керамике кубического BN и TiN0,72 постоянные решетки TiN1±x в качестве матрицы для кубического BN были больше и имели более высокое значение, чем максимальное значение для , TiN1±xо котором уже сообщалось, как показано на фиг. 5. Причина, из-за которой изменяется постоянная решетки в прессованной керамике по изобретению, может заключаться в следующем: известно, что существует большое количество атомных пустот в Ti и N формулы TiN1±x, даже в том случае, если TiN1,0 является стехиометрическим соединением TiN0,72, используемым для получения экспериментальных результатов на фиг. 4, имеет большее количество атомных пустот N, чем Тi, в которых также должны находиться атомные пустоты. На фиг. 4 кривой А показаны постоянные кристаллической решетки прессованных керамик, которые получали спеканием порошкового TiN0,72, не содержащего кубического BN, по давлением 55 кб при различных температурах. В этом случае постоянные решетки TiN также становятся выше, чем в порошковом материале TiN из-за обработки высокой температурой и давлением. В результате чем выше степень атомной пустоты, тем меньше постоянная решетки кристалла. Изменение степени атомной пустоты может происходить из-за движения атомных пустот в пределах кристаллической решетки под воздействием обработки высокими температурами и давлением, посредством чего степень пустоты уменьшается до некоторой величины, определяемой температурой и давлением. О таком явлении уже сообщалось в связи с TiO, имеющем такую же кристаллическую структуру, как и TiN. Можно указать на некоторые особенности, связанные с прессованными керамиками, показанными на фиг. 4.

, в то время как в прессованной керамике кубического BN и TiN0,72 постоянные решетки TiN1±x в качестве матрицы для кубического BN были больше и имели более высокое значение, чем максимальное значение для , TiN1±xо котором уже сообщалось, как показано на фиг. 5. Причина, из-за которой изменяется постоянная решетки в прессованной керамике по изобретению, может заключаться в следующем: известно, что существует большое количество атомных пустот в Ti и N формулы TiN1±x, даже в том случае, если TiN1,0 является стехиометрическим соединением TiN0,72, используемым для получения экспериментальных результатов на фиг. 4, имеет большее количество атомных пустот N, чем Тi, в которых также должны находиться атомные пустоты. На фиг. 4 кривой А показаны постоянные кристаллической решетки прессованных керамик, которые получали спеканием порошкового TiN0,72, не содержащего кубического BN, по давлением 55 кб при различных температурах. В этом случае постоянные решетки TiN также становятся выше, чем в порошковом материале TiN из-за обработки высокой температурой и давлением. В результате чем выше степень атомной пустоты, тем меньше постоянная решетки кристалла. Изменение степени атомной пустоты может происходить из-за движения атомных пустот в пределах кристаллической решетки под воздействием обработки высокими температурами и давлением, посредством чего степень пустоты уменьшается до некоторой величины, определяемой температурой и давлением. О таком явлении уже сообщалось в связи с TiO, имеющем такую же кристаллическую структуру, как и TiN. Можно указать на некоторые особенности, связанные с прессованными керамиками, показанными на фиг. 4.

(1) Каждая точка, нанесенная на фиг. 4, является значением измерения керамики горячей прессовки, которая была плотно сконцентрирована и обладала высокой твердостью. В измеренном диапазоне постоянные решетки TiN в керамиках горячей прессовки по изобретению выше постоянных кристаллической решетки как порошкового материала TiN, так и керамики, состоящей только из TiN.

(2) Чем выше температура спекания, тем больше постоянная решетки, которая имеет тенденцию достигать постоянного значения.

(3) Чем меньше размер частиц используемого порошкового материала кубического ВN, чем больше постоянная решетки при низких температурах.

Эти тенденции можно приписать тому, что во время спекания части, сравнительно обогащенной Ti в порошковом материале TiN1±x, образуется TiB или TiB при реакции TiN 1±x и BN, который является твердым компонентом прессованной керамики по настоящему изобретению. В то же время N в BN диффундирует в TiN 1±x матрицы, заполняя атомные пустоты, сравнительно обедненные N в TiN 1±x. Если используют более мелкий порошок кубического ВN, становится больше площадь контакта с порошком TiN 1±x, что способствует вышеуказанной реакции при низких температурах. По настоящему изобретению при реакции на поверхностях контакта между частицами TiN 1±x и кубического BN, являющегося твердым компонентом, можно получить очень твердую, плотно сконцентрированную прессованную керамику, в которой частицы кубического BN крепко связаны вместе матрицей кристаллов TiN.

Авторы провели последующие эксперименты, используя порошковые материалы TiN 1±x с различными значениями (1± х). В результате было найдено, что температурные условия, в которых можно получить плотно сконцентрированную керамику, сдвигаются в сторону более высоких значений по мере того, как значение (1± х) становится больше. Причина может состоять в том, что уменьшается сравнительный избыток Ti, который участвует в реакции с частицами кубического BN, а также степень атомной пустоты N по мере того, как значение (1± x) становится больше. Однако, если спекание осуществляют в устройстве сверхвысокого давления, как в настоящем изобретении, наиболее предпочтительно проводить процесс при более низких температурах, поскольку можно продлить срок службы устройства и уменьшить взаимодействие керамики горячей прессовки с окружающим материалом.

Указанные результаты можно, кроме TiN 1±x, применять также к таким связующим соединениям, как ZrN 1±x, Ti(C, N) 1±x. Были проделаны опыты на карбидах, таких как TiC 1±x и ZrC 1±x. Например, порошок одного TiC 1±x обработали при высоких давлениях и температуре, что не привело к изменению постоянной решетки. Возможно, что карбиды с таким же относительным атомным весом, что и нитриды, обладают меньшей степенью атомной пустоты. Если смесь порошка кубического BN с порошком связующего соединению TiC 1±x, который обладает меньшей величиной (1± х) и большей степенью атомной пустоты С, спекают под высоким давлением при высоких температурах, то при реакции BN со сравнительным избытком Ti образуется TiB2, кроме того N и BN диффундируют, заполняя атомные пустоты С в TiC и образуя карбонитрид Ti, т. е. Ti (C, N).

В прессованной керамике используют указанные теплостойкие связующие соединения в качестве матрицы. Если нужно, керамика может содержать металлы, такие как Ni, Co, Fe и Сu, в качестве третьего компонента в матрице в дополнение к указанным теплостойким соединениям, но последние должны быть основным компонентом матрицы. Поэтому металл примешивают в объемном соотношении, меньшем, чем объемное соотношение теплостойких соединений, предпочтительно в пределах 0,1-20 об. % прессованной керамики. Если содержание металла превышает 20 об. % , он уменьшает теплостойкость и износостойкость прессованной керамики и ценные свойства керамики для инструмента будут утрачены. Кроме того, в прессованной керамике по настоящему изобретению могут находиться незначительное количество щелочных металлов, таких как Li, щелочноземельных металлов, таких как Mg, и других металлов таких как Pb, Sn и Cd, в качестве примесных элементов.

Кубический BN, используемый в качестве основного материала прессованной керамики по настоящему изобретению, синтезируют до гексагонального нитрида бора под сверхвысокими давлениями. Поэтому возможно, что порошок кубического BN содержит гексагональный нитрид бора в качестве примеси. Более того, возможна реконверсия кубического BN в гексагональный нитрид бора под давлением тепла до того, как связующее соединение проникнет в промежутки между частицами кубического BN, заполняя их, поскольку частицы кубического BN изостатически подвергаются внешнему давлению. В этих случаях нужно порошковый материал прессованной керамики смешать с металлами, являющимися катализаторами гексагонального нитрида бора, чтобы способствовать превращению в кубический BN и препятствовать реконверсии в гексагональный нитрид бора.

В ходе работы были проведены с катализаторами, в частности с Al и Si, с тем, чтобы подтвердить эффективность. При добавлении Al или Si к связующим соединениям, например к нитридам элементов IVa группы формулы MN 1±x, первоначально Al и/или Si смешивают с соединением MN 1±x в котором значение (1± x) не превышает 0,97. Смесь нагревают в вакууме или в инертной атмосфере при температурах свыше 600оС, чтобы вызвать реакцию относительного избытка М в МN 1±x с Al или Si, посредством чего получают интерметаллические соединения, существующие в некоторых пределах отношения М к Al либо М к Si, фазовой диаграммы, если М является, например Ti, то TiAl3, TiAl и другие. Интерметаллические соединения измельчают в порошок и используют в качестве связующего материала при смешивании с порошком кубического BN, Al и Si, добавленные указанным способом, равномерно диспергируются в матрице и небольшие количества их являются эффективными.

Другой способ добавления Al или Si, заключается в том, что предварительно получают порошок интерметаллического соединения М-Al и/или M-Si в дополнение к связующему соединению, к которому его и добавляют. Указанную добавку можно также смешать в карбиде связующего соединения или в карбонитриде его.

Эффективность прессованной керамики, смешанной с Аl или Si, сравнивали с прессованной керамикой без добавки. Обе керамики отшлифовали и исследовали их структуры. Оказалось, что в керамике, содержащей Al или Si, меньшее количество частиц кубического ВN отслаивалось из структуры на плоскости шлифа, что может быть вызвано большей силой сцепления частиц кубического ВN к матрице. Кроме того, обе керамики сравнивали при применении в качестве режущего инструмента. Также было найдено, что прессованная керамика, содержащая Al или Si, превосходит другую как по износостойкости, так и по вязкости. Эффективный диапазон добавляемого Аl или Si составляет примерно 0,1-20 об. % .

Как указано выше, количество кубического BN составляет 10-80 об. % . Если прессованную керамику по настоящему изобретению используют для режущего инструмента, предпочтительно изменить объемное соотношение в соответствии с обрабатываемой деталью, которую предстоит резать. Например, если нужно резать твердую сталь, чугун или т. п. , имеющие твердость свыше HRC (по Роквеллу, шкала С) 45, то предпочтительно брать 30-70 об. % кубического BN.

На фиг. 6 показано соотношение между объемным содержанием кубического BN и износостойкостью при резке закаленной стали твердостью НRC 60. Средний размер частиц кубического BN в прессованной керамике составляет 3 мкм а в матрицу добавлен Al, который образует интерметаллические соединения Al-Ti. На фиг. 6 сплошным кружком показан результат испытания коммерчески доступной прессованной керамики кубического BN с использованием Со в качестве связующего вещества.

Кубический BN обладает более высокой твердостью и стойкостью к истиранию, чем TiN. Поэтому если прессованная керамика содержит максимально возможное количество кубического BN, то ее стойкость к истиранию можно улучшить при использовании прессованной керамики в качестве режущего инструмента для резки закаленной стали и т. п. На практике однако при использовании TiN в качестве связующего соединения, как показано на фиг. 6 прессованная керамика, содержащая 60 об. % кубического BN, обладает самой высокой износостойкостью, а в диапазоне свыше 60 об. % износостойкость прессованной керамики уменьшается.

Износ режущей кромки при практической резке обычно разделяют на абразивный износ и химический износ, такой как адгезионный износ и диффузионный износ между режущим инструментом и обрабатываемой деталью, либо окислительный износ режущего инструмента. Абразивному износу кубический BN противостоит лучше всего, как указано выше, но и химическому износу лучше противостоят нитриды, карбиды и карбонитриды Ti, Zr, Hf и других металлов, используемые в данном изобретении. Поэтому при использовании прессованной керамики в режущем инструменте может быть оптимальный диапазон состава по отношению к износостойкости, которая вызвана как абразивным, так и химическим износами. Прессованная керамика, содержащая кубический BN примерно 60 об. % , обладает намного большей износостойкостью, чем известная прессованная керамика кубического BN, матрица которой состоит в основном из Со, а объем кубического BN составляет примерно 85 об. % . Прессованная керамика содержащая меньше 20 об. % кубического BN, имеет износостойкость существенно такую же, как у известной прессованной керамики кубического BN.

На фиг. 7 показана износостойкость керамики горячей прессовки по изобретению, которая содержит постоянную объемную долю кубического BN 60 об. % , в зависимости от размера частиц кубического ВN. Использовали ту же самую обрабатываемую деталь, что и в фиг. 6. Можно видеть, что чем меньше средний размер частиц кубического BN, тем меньше ширина износа. Размер частиц кубического BN влияет не только на износостойкость, но также и на частоту обрабатываемой поверхности. При резании обрабатываемой детали, такой как заказанная сталь, предварительно обработанная шлифовкой, возникает проблема шороховатости обработанной поверхности. Согласно опыта было найдено, что не возникает проблем в практическом использовании ни в отношении износостойкости, ни шероховатости обработанной поверхности, если средний размер частиц не превышает 10 мкм.

С другой стороны, при резке более мягкой стали или детали из чугуна, имеющего твердость ниже HRC 45, прессованная керамика, содержащая кубического BN меньше 40 об. % , может обладать нужными свойствами. В этом случае прессованную керамику можно получать при меньших затратах и в условиях сравнительно низких давлений при спекании в устройстве сверхвысокого давления. Кроме того, можно улучшить шероховатость обработанной поверхности. Ввиду этих преимуществ в этом случае прессованная керамика с меньшим объемным содержанием кубического BN может оказаться наилучшей.

При режущем использовании прессованной керамики по изобретению прессованную керамику, содержащую кубический BN и теплостойкое связующее вещество, можно припаять твердым припоем к стальной основе инструмента или к игле с отрезанным рабочим концом режущего инструмента. Кубический BN сам по себе обладает плохой адгезией или смачиваемостью к обычному серебряному или медному припоям. Поэтому чем больше объем кубического BN в прессованной керамике, тем труднее ее припаять.

В прессованной керамике объем кубического BN составляет больше 10 и меньше 80 об. % . Кроме того, связующее вещество состоит в основном из карбида, нитрида, карбонитрида, борида и силицида металлов групп IVa, Va и VIa Периодической таблицы, которые образуют непрерывную матрицу в структуре прессованной керамики. Эта матрица обладает лучшей смачиваемостью к серебряному или медному припоям. Поэтому прессованную керамику по изобретению можно паять обычным способом. Однако при использовании прессованной керамики по изобретению для режущего инструмента достаточно, чтобы твердый и износостойкий слой, содержащий кубический ВN, образовывал единственную режущую кромку инструмента. Наиболее предпочтительно получать сложную керамику, содержащую твердый слой кубического BN и сцементированную карбидную подложку, составляющую одно целое с первым слоем, учитывая стоимость и прочность инструмента. Толщину твердого слоя в сложной прессованной керамике можно изменять в зависимости от условий эксплуатации режущего инструмента так же, как и ее форму, чтобы удовлетворить условиям работы, но обычно она не меньше 0,5 мм, что достаточно для достижения цели настоящего изобретения.

Для цементирующего карбида, используемого в качестве подложки, наиболее предпочтителен цементирующий WС, поскольку он обладает высокой твердостью, теплопроводностью и вязкостью.

Способ получения сложной прессованной керамики заключается в следующем. Предварительно получают подложку сплава подходящей формы из цементированного карбида. Порошковую смесь или необожженную прессовку из теплостойкого связующего соединения и порошка кубического BN, предназначенную для получения твердого слоя для эффективной режущей кромки, помещают на подложку. Заготовку подвергают горячей прессовке с помощью пресса сверхвысокого давления для спекания твердого слоя и одновременного соединения с подложкой из цементированного карбида. В это время связующий металл, такой как Со, содержащийся в цементированной карбидной подложке, растворяется при высоких температурах, превышающих точку появления жидкой фазы, во время горячей прессовки. Если количество кубического BN в материале для получения твердого слоя превышает пределы его содержания в прессованной керамике по настоящему изобретению, например если почти весь материал состоит из кубического BN, то жидкая фаза цементированной карбидной подложки проникает в промежутки между частицами кубического BN, но поскольку частицы кубического BN обладают высокой жесткостью и их трудно деформировать даже под сверхвысоким давлением, то зазоры все же остаются. Прессованная керамика имеет матрицу, состоящую главным образом из карбида, нитрида, карбонитрида, борида и силицида металлов групп IVa, Va и VIa, которые образуют непрерывную матрицу в прессованной керамике. Эти связующие соединения обладают меньшей жесткостью, чем кубический BN, и их легко деформировать под сверхвысоким давлением, чтобы получить плотно упакованное порошковое тело до появления жидкой фазы. В результате в прессованной керамике не происходит какого-либо проникновения жидкой фазы цементированной карбидной подложки во время горячей прессовки под сверхвысоким давлением, которая может вызвать изменение состава твердого слоя или уменьшение его теплостойкости. Далее, как можно понять из того факта, что карбиды, нитриды и карбонитриды металлов групп IVa, Va и VIa, выбранные в качестве особенно предпочтительных связующих материалов, используют в качестве твердых, теплостойких компонент в известных цементированных карбидах или керамиках, указанные металлы групп IVa, Va и VIa обладают высоким сродством к металлам группы железа, таким как Со, используемым в качестве связующих металлов цементированных карбидов. Прессованная керамика по изобретению обладает сильной адгезией к цементированной карбидной подложке на границе раздела, поэтому эти связующие соединения, такие как TiN, образуют непрерывную матрицу в прессованной керамике.

Изобретение относится в основном к кубическому BN. Однако форма высокого давления нитрида бора включает не только кубическую форму BN, но также и ранее указанную вюрцитную форму BN, к которой также применимо настоящее изобретение.

Вюртцитный нитрид бора получается из гексагонального нитрида бора в динамическом способе создания сверхвысокого давления с помощью ударных волн. Этот способ обладает тем преимуществом, что можно получить материал с меньшими затратами по сравнению с кубическим BN, который получают с помощью устройства статического сверхвысокого давления. В способе синтеза ударными волнами высокие давления и температуры удерживаются в течение более коротких времен. В результате ограничено время роста кристаллов, размер частиц полученного таким образом вюртцитного BN обычно составляет меньше 10 мкм. Кроме того, частицы имеют усложненную форму с множеством тонких выступов и углублений на поверхности, что приводит к большей площади поверхности. Поэтому даже после предварительной обезгаживающей тепловой обработки они удерживают много газообразных компонентов, ухудшающих свойства прессованной керамики.

В силу того, что вюртцитный BN, используемый в качестве материала прессованной керамики, получают из гексагонального нитрида бора с помощью ударных волн, гексагональный нитрид бора может присутствовать в виде примеси в порошке вюртцитного BN. Кроме того, при спекании под сверхвысоким давлением вюртцитный BN может повторно превращаться в гексагональный нитрид бора под воздействием тепла, поскольку частицы вюртцитного BN изостатически не подвергаются давлению до того, как связующие соединения проникнут в промежутки между частицами вюртцитного BN. В этих условиях если добавляют Al, Si и другие каталитические металлы, то они хорошо предотвращают реконверсию вюртцитного BN и способствуют конверсии оставшегося гексагонального нитрида бора.

На фиг. 8 линией В - В' показана метастабильная зона вюртцитного BN. Известно, что вюртцитный BN может трансформироваться в кубический BN под давлением и при температурах в пределах, определенных линиями В-В' и А-А'. При получении прессованной керамики часть или весь вюртцитный BN можно трансформировать в кубический BN посредством спекания в условиях указанного диапазона. В это время также эффективно добавлять указанные катализаторные металлы. Кроме того, смесь порошков вюртцитного и кубического BN можно использовать в качестве материала для получения прессованной керамики по изобретению.

Керамика горячей прессовки обладает высокими твердостью, вязкостью, теплостойкостью и износостойкостью, ее можно использовать в различных инструментах, таких как волочильная доска для волочения проволоки, обдирочный штамп, буровая коронка или в других аналогичных инструментах, отличных от режущего инструмента.

Настоящее изобретение поясняется следующими примерами.

П р и м е р 1. Смесь порошка кубического BN со средним размером частиц 7 мкм и одного из связующих соединений, перечисленных в табл. 1, в объемном соотношении 60: 40 поместили в молибденовую капсулу и отформовали в необожженную прессовку при условиях, перечисленных в табл. 1.

Наблюдение структуры спеченной прессовки, полированной алмазной пастой, а также результаты рентгеноструктурного анализа матрицы связующего материала показали, что образец 8 содержал TiN в качестве основного компонента и весьма вероятно небольшие количества Ti2AlN, TiAl и TiAl3, в то время как образец 9 содержал небольшую долю TiNi или соединения TiNi, диспергированных в матрице в дополнение к TiN. Кроме того, было отмечено, что матрица образца 10 содержала TiC и металлический никель. Аналогично было найдено, что матрица образца N содержит TiFl и TiFl2 наряду с TiN. Матрица образца 12 содержит TiCl и Ti2Cu наряду с TiN. Матрица образца 13 содержала TiN, TiSi2 и TiSi.

П р и м е р 2. Порошок TiN0,73 со средним размером частиц 1 мкм перемешали с порошком алюминия со средним размером частиц 30 мкм при весовом соотношении 90: 10 с помощью смесителя. Порошковую смесь отформовали в необожженную прессовку в виде гранулы под давлением 1 т/см2, нагрели и поддерживали при 1000оС в течение 30 мин в вакуумной печи. Полученную спеченную прессовку раздробили в порошок. При рентгеноструктурном анализе порошка получили пики, которые можно приписать TiAl3, TiAl и Ti2AlN наряду с пиками Ti, но металлический алюминий не был обнаружен.

Указанный порошок TiN, содержащий соединения алюминия, и порошок кубического BN со средним размером частиц 7 мкм смешивали вместе в объемном соотношении 40: 60. Получили необожженную прессовку в молибденовой капсуле и подвергли спеканию в керамику горячей прессовки с внешним диаметром 7 мм и высотой 3,5 мм.

Керамику горячей прессовки отформовали в волочильную доску с отверстием диаметром 1 мм таким же образом, как готовят волочильную доску из алмаза. Для сравнения изготовили две обычные волочильные доски такой же формы, как и указанная: одну из продаваемого цементированного карбида, другую из алмазного спеченного порошка, который приготовили из алмазного порошка, связанного металлическим кобальтом. С помощью этих штампов вытягивали вольфрамовые проволоки из вольфрама, предварительно нагретого примерно до 800оС. Штамп согласно изобретению смог протянуть 3 т, в то время как штамп из продаваемого цементированного карбида износился после волочения 200 кг вольфрама, а штамп из спеченного алмазного порошка износился после волочения 1 т вольфрама.

П р и м е р 3. Порошок Ti (C0,4, N0,4)0,8 cо средним размером частиц 1 мкм смешали с алюминиевым порошком со средним размером частиц 30 мкм при весовом соотношении 98: 2, чтобы получить порошковую смесь Ti (C, N), содержащую соединения алюминия, таким же образом, как в примере 2. Порошковую смесь затем смешали с порошком кубического BN со средним размером частиц 4 мкм при объемном соотношении 65: 35. Керамику горячей прессовки по изобретению получили из указанной смеси при давлении 50 кб и температуре спекания 1150оС.

Режущий инструмент изготовили из керамики горячей прессовки и провели испытания резания по резанию термообработанной стали JIS SCr3, имеющей форму, указанную на фиг. 9, где А составляло 32 мм в диаметре, В и С - 12 мм, а длина - 196 мм соответственно, причем направление резания показано стрелкой. При условиях: скорость резания 60 м/мин глубина резания 0,15 мм и подача 0,12 мм на оборот. Испытания показали, что режущий инструмент все еще можно было использовать после проточки 20 стальных заготовок. Для сравнения таким же образом, как указано выше, испытали продаваемый режущий инструмент, изготовленный из керамики горячей прессовки кубического BN, связанного металлическим кобальтом, и оказалось, что режущая кромка обломалась даже при резании только одной заготовки.

П р и м е р 4. Порошок TiN0,73 cо средним размером частиц 1 мкм, измельченный с помощью шаровой мельницы, содержащей шары из твердого металла, смешали в смесителе с алюминиевым порошком со средним размером частиц 30 мкм при весовом соотношении 90: 10, а затем отформовали в необожженную прессовку в виде таблетки под давлением 1 т/см2. Эту заготовку затем нагревали при 1000оС в течение 30 мин в вакуумной печи, чтобы получить керамику горячей прессовки по изобретению. Керамику горячей прессовки раздробили в порошок для рентгеноструктурного анализа, в результате которого получили пики, которые можно приписать TiAl2, TiAl и Ti2AlN наряду с пиками, вызванными TiN, но не было пиков, которые можно было бы приписать металлическую алюминию.

Указанный порошок TiN, содержащий соединения алюминия, смешали с порошком кубического BN со средним размером частиц 3 мкм в различных соотношениях, приведенных в табл. 2.

К порошковой смеси добавили камфоры в количестве 2 мас. % в расчете на полный вес смеси и отформовали необожженную прессовку наружным диаметром 10 мм и высотой 1,5 мм. Необожженную прессовку поместили в капсулу из нержавеющей стали и нагревали при 1100оС в течение 20 мин под пониженным давлением 10-4 мм рт. ст. для его обезгаживания в вакуумной печи. Капсулу поместили в аппарат сверхвысокого давления кольцевого типа, используя мирофиллит в качестве прессовальной среды, а графитовую трубу в качестве нагревателя, причем промежуток между образцом и нагревателем заполнили хлористым натрием. Сначала давление подняли до 55 кб, затем повысили температуру до 1100оС. После выдерживания температуры в течение 20 мин температуру понизили и постепенно убрали давление, посредством чего получили керамику горячей прессовки по изобретению с наружным диаметром примерно 10 мм и высотой примерно 1 мм.

Керамику горячей прессовки сошлифовали алмазным камнеобрабатывающим кругом с тем, чтобы получить плоскость, и вырезали рабочий конец режущего инструмента с помощью алмазного резака. Рабочий конец режущего инструмента припаяли твердым припоем к стальной основе, получив режущий инструмент согласно настоящему изобретению. Для сравнения изготовили два обычных режущих инструмента: один из продаваемой керамики горячей прессовки из порошка кубического BN со средним размером частиц 3 мкм, связанного металлическим кобальтом, а другой из цементированного карбида JIS КО1, причем оба инструмента имеют такую же форму, как и инструмент по изобретению.

Испытания резания производили на этих режущих инструментах при условиях: скорость резания 150 м/мин, глубина резания 0,2 мм и подача 0,12 мм/об. В качестве испытуемой обрабатываемой детали использовали закаленную сталь SNCM9 c твердостью HRC 60. Время, необходимое для того, чтобы ширина износа выступающей поверхности каждого режущего инструмента достигла 0,1 мм, показано на фиг. 6. Наглядно видно, что режущий инструмент из керамики горячей прессовки по изобретению имеет вдвое больший срок службы, чем обычный инструмент из продаваемой керамики горячей прессовки, полученной из порошка кубического BN, связанного металлическим кобальтом.

П р и м е р 5. Такой же порошок кубического BN и такой же порошок TiN, содержащий соединения алюминия, как и порошки, описанные в примере 4, смешивали, получив необожженную прессовку в форме гранулы с наружным диаметром 10 мм и толщиной 1,5 мм. Отдельно отформовали дисковую подложку, которая состояла из цементированного карбида WC-6% Со и имела наружный диаметр 10 мм и толщину 3 мм.

Подложку поместили в капсулу из нержавеющей стали, а на подложку положили указанную гранулу. Капсулу обезгазили в вакууме таким же образом, как и в примере 4. После обезгаживания необожженную прессовку с подложкой подвергли горячей прессовке при 1100оС под давлением 55 кб в течение 20 мин с помощью аппарата сверхвысокого давления, чтобы получить сложную керамику горячей прессовки по изобретению. В полученной таким образом сложной керамике горячей прессовки слой керамики горячей прессовки, содержащий кубический BN, и имеющий наружный диаметр примерно 10 мм и толщину 1,5 мм, был крепко связан с подложкой цементированного карбида WC-6% Со.

Сложную керамику горячей прессовки сошлифовали алмазным камнеобрабатывающим диском, чтобы получить рабочий конец режущего инструмента в виде диска, который прикрепили к стальной основе. Круглая отбеленная отливка из JIS HRC 56 с наружным диаметром и шириной соответственно 735 и 650 мм была выбрана в качестве обрабатываемой детали для испытания резания. Для сравнения проводили другое испытание резания на трех рабочих концах режущего инструмента: причем первый из продаваемой керамики горячей прессовки кубического BN, связанного металлическим кобальтом, второй из керамики Al2O3, содержащей TiС, а третий из цементированного карбида соответствующего JIS КО1. Условия резания подобрали для каждого отдельного режущего инструмента так, чтобы они подходили для инструмента, как приведено в табл. 3 вместе с результатами испытания. Рабочий конец из сложной керамики горячей прессовки по настоящему изобретению не ломался и показал производительность в 50 раз более высокую, чем рабочий конец из цементированного карбида КО1.

П р и м е р 6. Используя порошок вюртцитного BN со средним размером частиц менее 34 мкм, полученный методом ударной волны, получили порошковые смеси, состав которых приведен в табл. 4.

Связующее соединение, используемое в этом примере, получили таким образом, что сначала смесь порошка TiN0,72 и порошка либо алюминия, либо пиколя или меди отформовали в необожженную прессовку, которую затем нагревали до температуры в пределах от 1000 до 1200оС в вакууме для того, чтобы TiN мог прореагировать с металлом с образованием интерметаллических соединений, таких как TiAl3, TiAl, TiCu, TiNi, TiNi2и других соединений, а потом размололи или раздробили в порошок.

Связующее соединение смешали с порошком вюртцитного BN, получив необожженную прессовку, которую герметизировали в капсуле из нержавеющей стали. Капсулу подвергали спеканию при 1100оС в течение 20 мин по давлением 50 кб, чтобы получить керамику горячей прессовки с плотной структурой согласно настоящему изобретению. Постоянные кристаллических решеток TiN в порошке TiN0,72 и в керамиках горячей прессовки приведены в табл. 4.

Изобретение относится к получению горячепрессованной керамики, предназначенной для режущего инструмента. В способе смешивают порошки нитрида бора плотных модификаций и тугоплавкого соединения из группы карбидов, нитридов, боридов и карбонитридов переходного металла из группы Ti, Zr, Hf, Nb, V, Ta и порошки металлического компонента. Причем вначале спекают смесь из 10 - 89,9 об. % тугоплавкого соединения и 0,1 - 20 об. % порошка металлического компонента, в качестве которого используют Si и/или Ai. Спек измельчают и смешивают с нитридом бора (BN), имеющим размер частиц ≅ 7 мкм, в следующем соотношении, об% : BN 10 - 80; измельченный спек 20 - 90. В качестве тугоплавкого используют соединение общей формулы MeAx, где Me - переходный металл из указанной группы; A = С и/или N или B; x ≅ 0,93 . Получают материал, в котором тугоплавкое соединение образует непрерывную матрицу с распределенными в ней кристаллами нитрида бора. 10 ил.

MeAx,

где Me - переходный металл из группы: Ti, Ta, Zr, Hf, V, Nb;

A - C и/или N или B; X ≅ 0,93.

Авторы

Даты

1994-04-30—Публикация

1986-06-23—Подача