Изобретение относится к алмазному спеченному материалу, способу его производства и режущему и буровому инструменту, в котором используется алмазный спеченный материал. Алмазный спеченный материал по изобретению предпочтительно применяется в качестве материала для инструментов по резанию или полировке цветных металлов или керамики, для лезвий буровых коронок по добыче нефти или для абразивных порошков, полученных измельчением материала.

Известные спеченные материалы на основе синтетических алмазов могут быть классифицированы на три типа в зависимости от используемых цементирующих веществ:

1) полученные путем использования металлов группы железа (Fe, Ni, Co) и/или их сплавов, каждый из которых имеет растворяющее действие в качестве цементирующей связки;

2) полученные путем использования карбида кремния (SiC) в качестве цементирующей связки;

3) полученные путем использования карбоната, обладающего каталитическим действием в качестве цементирующей связки (японские патентные выкладки N 74766/1992 и 114966/1992).

Материал типа 3 необходимо спекать при более высоких температуре и давлении, чем материалы типов 1 и 2, в результате чего значительно повышаются производственные расходы, поэтому имеющиеся на рынке материалы почти все являются материалами типов 1 и 2, в которых используются металлы группы железа или их сплавы и карбид кремния.

Кроме вышеописанных материалов существуют спеченные материалы на основе природных алмазов (черный технический алмаз), которые практически не используются в промышленных масштабах ввиду неясности их происхождения, большого разброса в качестве и их очень незначительного производства.

С вышеописанными известными спеченными материалами на основе синтетических алмазов связаны следующие проблемы:

а) в случае спеченных материалов типа 1, полученных путем использования металлов группы железа и/или их сплавов, алмаз реагирует с материалом связки со снижением прочности, когда температура повышается до 700oC или выше, а износостойкость или прочность уменьшается ввиду использования металла в качестве цементирующей связки;

б) в случае спеченных материалов типа 2, полученных путем использования карбида кремния в качестве цементирующей связки, сопротивление разрушению оказывается плохим ввиду использования хрупкого карбида в качестве материала связки, а сцепление зерен алмаза друг с другом уменьшается, так что износостойкость плохая ввиду использования карбида кремния, не обладающего растворяющим и каталитическим действием в отношении алмаза;

в) в случае спеченных материалов типа 3, полученных путем использования карбоната в качестве материала цементирующей связки, давление и температура, при которых карбонат оказывает каталитическое действие, являются высокими, а спекаемый объем еще меньше по сравнению с вышеописанными спеченными материалами 1 и 2, стоимость спеченного материала на единицу объема очень высокая ввиду более высоких расходов на спекание при сверхвысоком давлении и прочность сцепления алмазных зерен между собой настолько слабая, что сопротивление разрушению оказывается плохим, так как карбонат обладает сравнительно небольшим каталитическим и растворяющим действием;

г) в случае погружения вышеописанного спеченного материала типа 1 в кислоту с целью удаления металлов группы железа или их сплавов как прочность, так и сопротивление разрушению оказываются плохими, и его использование ограничивается применением при высокой температуре.

Как описывалось выше, известные алмазные спеченные материалы страдают по крайней мере двумя из следующих недостатков: 1) плохая теплостойкость, 2) плохое сопротивление разрушению, 3) плохая износостойкость, 4) необходимость в высоких температуре и давлении для спекания с проистекающими из этого более высокими расходами.

Алмазный спеченный материал, в котором используется металл группы железа, как, например, Co, действующий в качестве катализатора, способного ускорять графитизацию алмаза, обладает плохой теплостойкостью. А именно, алмаз графитизируется при почти 700oC в атмосфере инертного газа. Кроме того, этот спеченный материал не имеет такую высокую прочность и стремится разрушиться ввиду присутствия металла, например Co, на границах между алмазными зернами в качестве непрерывной фазы, при этом возникает проблема, связанная с тенденцией к термическому разрушению вследствие различия в термическом расширении между металлом и алмазом.

С целью повышения теплостойкости предлагалось путем обработки кислотой удалять металл на вышеописанных границах между зернами. Таким образом, температура теплостойкости повышалась почти до 1200oC, но при этом прочность намного уменьшалась - почти на 30%, так как спеченный материал становился пористым.

Алмазный спеченный материал, в котором в качестве материала связки используется SiC, обладает отличной теплостойкостью, но показывает низкую прочность ввиду отсутствия сцепления алмазных зерен друг с другом.

С другой стороны, алмазный спеченный материал, в котором в качестве связки используется карбонат, обладает отличной теплостойкостью и сравнительно высокой прочностью, но для его производства требуются более высокие давления и температуры, например по крайней мере 7,7 ГПа и 2000oC, так что его трудно производить в промышленных масштабах, поэтому он не нашел практического применения. Поскольку карбонаты обладают низкой каталитической способностью и меньшим растворяющим и осаждающим действием в отношении алмаза по сравнению с металлами группы железа, применяемыми в известной технике, то сцепление алмазных зерен между собой оказывается недостаточным, результатом чего является плохое сопротивление разрушению.

Целью изобретения является создание алмазного спеченного материала, имеющего отличные теплостойкость, сопротивление разрушению и износостойкость, который может быть синтезирован при сравнительно низких давлении и температуре, благодаря чему могут быть решены вышеописанные проблемы известной техники.

Другой целью изобретения является создание способа производства алмазного спеченного материала, имеющего отличные теплостойкость, сопротивление разрушению и износостойкость.

Дополнительной целью изобретения является создание инструмента для резания, полирования или бурения с использованием алмазного спеченного материала.

Еще одной целью изобретения является создание абразивного порошка, полученного измельчением алмазного спеченного материала.

Эти цели могут быть достигнуты посредством алмазного спеченного материала, содержащего 50-99,9 об.% алмаза и остальное - связующая фаза, состоящая из единственной или смешанной фазы из соединения (С) или смеси (С') по крайней мере одного элемента (А), выбранного из группы, состоящей из редкоземельных элементов, элементов групп IIIА, IIIБ, IVА, IVБ и VIБ Периодической таблицы элементов, металлов группы железа, Mn, V, щелочных металлов и щелочноземельных металлов, с фосфорным соединением (В) или из вышеописанного соединения (С) или смеси (С') с окисью элемента (А).

Было предпринято много усилий для решения проблем известной техники и для разработки алмазного спеченного материала, обладающего отличной теплостойкостью, сопротивлением разрушению и износостойкостью, который может быть синтезирован при сравнительно низких давлении и температуре, и в результате достигнуты следующие изобретения и варианты их осуществления:

1. Алмазный спеченный материал, содержащий 50-99,9 об.%, предпочтительно 50-99,5 об.%, более предпочтительно 70-99, об.% алмаза и остальное - связующая фаза, состоящая из единственной или смешанной фазы из соединения (С) или смеси (С') по крайней мере одного элемента (А), выбранного из группы, состоящей из редкоземельных элементов, элементов групп IIIА, IIIБ, IVА, IVБ и VIБ. Периодической таблицы элементов, группы железа, Mn, V, щелочных металлов и щелочноземельных металлов, с фосфорным соединением (В) или из вышеописанного соединения (С) или смеси (С') с окисью элемента (А).

2. Алмазный спеченный материал, содержащий 50-99,9 об.%, предпочтительно 60-99,5 об. %, более предпочтительно 70-99 об.% алмаз и остальное связка, преимущественно состоящая из материала, полученного из редкоземельного элемента и фосфорного соединения.

3. Способ производства алмазного спеченного материала, описанного в вышеизложенных пунктах 1 или 2, который заключается в смешивании порошка по крайней мере одного элемента (А), выбранного из группы, состоящей из редкоземельных элементов, элементов групп IIIА, IIIБ, IVА, IVБ и VIБ Периодической таблицы элементов, металлов группы железа, Mn, V, щелочных металлов и щелочноземельных металлов, порошка, по крайней мере одной окиси элемента (А) или по крайней мере одного соединения (Д), содержащего элемента (А), порошка фосфора или по крайней мере одного фосфорного соединения (В) и порошка алмаза или графита, выдерживании и спекании получающейся в результате смеси порошков под давлением и при температуре в термодинамически устойчивой области алмаза.

4. Способ производства алмазного спеченного материала, описанного в вышеизложенных пунктах 1 или 2, который заключается в предварительном синтезе соединения (С) по крайней мере одного элемента (А), выбранного из группы, состоящей из редкоземельных элементов, элементов групп IIIА, IIIБ, IVА, IVБ и VIБ Периодической таблицы элементов, металлов группы железа, Mn, V, щелочных металлов и щелочноземельных металлов с по крайней мере одним фосфорным соединением (В) или смеси соединения (С) и по крайней мере одной окиси элемента (А), смешивании порошка соединения (С) или смеси с порошком алмаза или графита, выдерживании и спекании получаемой в результате смеси порошков под давлением и при температуре в термодинамически устойчивой области алмаза.

5. Способ производства алмазного спеченного материала, описанного в вышеизложенных пунктах 1 или 2, который заключается в предварительном приготовлении тонкого куска, тонкого листа или подложки спеченного материала, состоящих из соединения (С) по крайней мере одного элемента (А), выбранного из группы, состоящей из редкоземельных элементов, элементов группы IIIА, IIIБ, IVА, IVБ и VIБ Периодической таблицы элементов, металлов группы железа, Mn, v, щелочных металлов и щелочноземельных металлов с по крайней мере один фосфорным соединением (В) или смеси соединения (С) и по крайней мере одной окиси элемента (А), объединении порошка алмаза или графита с тонким куском, тонким листом или подложкой спеченного материала и пропитывании получающейся в результате заготовки под давлением и при температуре в термодинамически устойчивой области алмаза, тем самым цементируя алмаз.

6) Способ производства алмазного спеченного материала, описанного в вышеизложенных пунктах 1 или 2, которые заключается в смешивании порошка редкоземельного элемента или порошка сплава, содержащего по крайней мере один редкоземельный элемент, фосфорного соединения и алмазного порошка или неалмазного углеродного порошка или смеси алмазного к неалмазного углеродного порошков и выдерживании и спекании получающейся в результате смеси сырьевых материалов под давлением и при температуре в термодинамически устойчивой области алмаза.

7. Способ производства алмазного спеченного материала, описанного в вышеизложенных пунктах 1 или 2, который заключается в предварительном синтезе соединения из редкоземельного элемента и фосфорного соединения, смешивании порошка, получающегося в результате соединения с алмазным порошком или неалмазным углеродным порошком или смесью алмазного и неалмазного углеродного порошка, и выдерживании и спекании получающейся в результате смеси сырьевых материалов под давлением и при температуре в термодинамически устойчивой области алмаза.

8. Способ производства алмазного спеченного материала, описанного в вышеизложенных пунктах 1 или 2, который заключается в наслаивании формованного материала из порошка редкоземельного элемента или порошка сплава, содержащего по крайней мере один редкоземельный элемент, и порошка фосфорного соединения и формованного материала из алмазного порошка или неалмазного углеродного порошка или смеси алмазного и неалмазного углеродного порошка и выдерживании и спекании получающегося в результате слоистого материала под давлением и при температуре в термодинамически устойчивой области алмаза.

9. Способ производства алмазного спеченного материала, описанного в вышеизложенных пунктах 1 или 2, который заключается в предварительном синтезе соединения из редкоземельного элемента и фосфорного соединения, наслаивании формованного материала из получающегося в результате порошка соединения и формованного материала из алмазного порошка или неалмазного углеродного порошка или смеси алмазного и неалмазного углеродного порошков и выдерживании и спекании получающегося в результате слоистого материала под давлением и при температуре в термодинамически устойчивой области алмаза.

10. Алмазный спеченный материал, описанный в вышеизложенном пункте 1, в котором фосфорное соединение (В) выражено формулой PaOb, где "а" равно 1 или 2 и "b" равно 2, 3, 4, 5 и 7.

11. Алмазный спеченный материал, описанный в вышеизложенном пункте 1, в котором соединение (С) или смеси (С') выражено формулой MNx(PaOb)y (OH)z, где M - простое вещество или твердый раствор по крайней мере одного элемента, выбранного из группы, состоящей из редкоземельных элементов, щелочноземельных элементов и элементов группы IVБ Периодической таблицы элементов, и N - простое вещество или твердый раствор по крайней мере одного элемента, выбранного из группы, состоящей из элементов группы IIIБ Периодической таблицы элементов, и серы, а "x", "y" и "z" соответственно находятся в интервалах 1 ≤ x ≤ 4,5, 1 ≤ y ≤ 5 и 1 ≤ z ≤ 26.

12. Алмазный спеченный материал, описанный в вышеизложенных пунктах 1, 2, 10 или 11, в котором связка состоит из соединения (C) или смеси (C') по крайней мере одного элемента (A), выбранного из группы, состоящей из редкоземельных элементов, элементов групп IIIА, IIIБ, IVА, IVБ и VIБ Периодической таблицы элементов, металлов группы железа, Mn, V, щелочных металлов и щелочноземельных металлов, с фоcфорным соединением (В), выраженным как PaOb, где "а" равно 1 или 2 и "b" равно 2, 3, 4, 5 или 7, и окиси, крайней мере одного элемента (А), выбранного из группы, состоящей из редкоземельных элементов, элементов групп IIIА, IIIБ, IVА, IVБ и VIБ Периодической таблицы элементов, металлов группы железа, Mn, V, щелочных металлов и щелочноземельных металлов.

13. Алмазный спеченный материал, описанный в вышеизложенных пунктах 1, 2, 10 или 11, в котором связка состоит из соединения (С) или смеси (С'), выраженного формулой MNx(PaOb)y(OH)z, где M - простое вещество или твердый раствор по крайней мере одного элемента, выбранного из группы, состоящей из редкоземельных элементов, щелочноземельных элементов группы IVБ Периодической таблицы элементов, и N - простое вещество или твердый раствор по крайней мере одного элемента, выбранного из группы, состоящей из элементов группы IIIБ Периодической таблицы элементов, и серы и "x", "y" и "z" - соответственно в интервалах 1 ≤ x ≤ 4,5, 1 ≤ y ≤ 5 и 1 ≤ z ≤ 26, с окисью, по крайней мере одного элемента (А), выбранного из группы, состоящей из редкоземельных элементов, элементов групп IIIА, IIIБ, IVА, IVБ и VIБ Периодической таблицы элементов, металлов группы железа, Mn, V, щелочных металлов и щелочноземельных металлов.

14. Алмазный спеченный материал, содержащий 50-99,9 об.%, предпочтительно 50-99,5 об.%, более предпочтительно 70-99 об.% алмаза и остальное - смазка, преимущественно содержащая материал, полученный из фосфорного соединения и карбонатного соединения.

15. Алмазный спеченный материал, описанный в вышеизложенном пункте 14, в котором связка состоит из смешанной фазы, состоящей из материала, полученного из фосфорного соединения и карбонатного соединения, и окиси.

16. Алмазный спеченный материал, описанный в вышеизложенных пунктах 14 и 15, в котором связка состоит из смешанной фазы, состоящей из фосфорно-карбонатного соединения или окиси фосфорно-карбонатного соединения, полученных из фосфорного соединения и карбонатного соединения, и окиси.

17. Алмазный спеченный материал, описанный в любом из вышеизложенных пунктах 14-16, в котором фосфорное соединение содержит по крайней мере один из редкоземельных элементов, щелочных металлов, щелочноземельных металлов, элементов групп IIIБ, IVБ и VIБ Периодической таблицы элементов.

18. Алмазный спеченный материал, описанный в любом из вышеизложенных пунктов 14-16, в котором карбонатное соединение содержит по крайней мере один из редкоземельных элементов, щелочных металлов, щелочноземельных металлов, Mn и V.

19. Алмазный спеченный материал, описанный в любом из вышеизложенных пунктов 14 или 15, в котором материал, полученный из фосфорного соединения и карбонатного соединения, содержит по крайней мере один из редкоземельных элементов, щелочных металлов, щелочноземельных металлов, элементов групп IIIБ, IVБ и VIБ Периодической таблицы элементов.

20. Алмазный спеченный материал, описанный в любом из вышеизложенных пунктов 15 или 16, в котором окись содержит по крайней мере один из редкоземельных элементов, щелочных металлов, щелочноземельных металлов, элементов групп IIIБ, IVБ, VIБ и IVА Периодической таблицы элементов, металлов группы железа, Mn и V.

21. Алмазный спеченный материал, описанный в любом из вышеизложенных пунктов 14, 15, 16 или 19, в котором материал, полученный из фосфорного соединения и карбонатного соединения, является апатитом, выраженным формулой Mx[NyCO3(PaOb)z] , где M - единственный элемент или твердый раствор по крайней мере одного элемента, выбранного из группы, состоящей из редкоземельных элементов, щелочных элементов, щелочноземельных элементов, Pb, Mn и V, а N - по крайней мере один элемент или окисел, выбранный из группы, состоящей из редкоземельных элементов, элементов групп IIIБ, IVБ и VIБ Периодической таблицы элементов и окислов элементов группы IVА или окислов металлов, и "x", "y" и "z" - соответственно в интервалах 1 ≤ x ≤ 7, 1 ≤ y ≤ 6 и 1 ≤ z ≤ 6, "a" равно 1 или 2 и "b" равно 2, 3, 4, 5 или 7.

22. Способ производства алмазного спеченного материала, описанного в любом из вышеизложенных пунктов 14-21, который заключается в смешивании по крайней мере одного компонента, выбранного из группы, состоящей из порошков фосфорного соединения, порошков карбонатного соединения, порошков из фосфора и карбонатного соединения и порошков из окиси фосфора и карбонатного соединения, по крайней мере одного окисного и алмазного порошка, и спекании получающейся в результате смеси порошков в качестве сырьевого порошкообразного материала под давлением и при температуре в термодинамически устойчивой области алмаза.

23. Способ производства алмазного спеченного материала, описанного в любом из вышеизложенных пунктов 14-21, который заключается в предварительном получении соединения смеси, состоящих из по крайней мере одного компонента, выбранного из группы, состоящей из фосфорных соединений, карбонатных соединений, фосфорно-карбонатных соединений и окиси фосфорно-карбонатных соединений и, по крайней мере одного окисного порошка, превращении его в порошок, смешивании получающегося в результате порошка и алмазного порошка и спекании получающейся в результате смеси порошков в качестве сырьевого порошкообразного материала под давлением и при температуре в термодинамически устойчивой области алмаза.

24. Способ производства алмазного спеченного материала, описанного в любом из вышеизложенных пунктов 14-21, который заключается в смешивании по крайней мере одного компонента, выбранного из группы, состоящей из порошков фосфорного соединения, порошков карбонатного соединения, порошков из фосфора и карбонатного соединения и порошков из окиси фосфора и карбонатного соединения, и по крайней мере одного окисного порошка для получения смеси порошков или в предварительном получении соединения или смеси, состоящих по крайней мере из одного компонента, выбранного из группы, состоящей из фосфорных соединений, карбонатных соединений, фосфорно-карбонатных соединений и окись фосфорно-карбонатных соединений и по крайней мере одной окиси, превращении его в порошок, приготовлении тонкого куска, тонкого листа или подложки спеченного материала из смеси порошков или из порошка, объединении алмазного или графитового порошка с тонким куском, тонким листом или подложкой спеченного материала и пропитки получающейся в результате заготовки под давлением и при температуре в термодинамически устойчивой области алмаза, тем самым цементируя алмаз.

25. Алмазный спеченный материал, содержащий 0,1-30 об.% материала, состоящего из соединения содержащего элемент группы III Периодической таблицы элементов и фосфор, и остальное - алмаз.

26. Алмазный спеченный материал, описанный в вышеизложенном пункте 25, в котором соединение, содержащее элемент группы III Периодической таблицы элементов и фосфор, является соединением, состоящим из окиси элемента группы III Периодической таблицы элементов и окиси фосфора.

27. Алмазный спеченный материал, описанный в вышеизложенном пункте 25, в котором соединение, содержащее элемент группы III Периодической таблицы элементов и фосфор, является фосфором элемента группы III Периодической таблицы элементов.

28. Алмазный спеченный материал, описанный в любом из вышеизложенных пунктов 25-27, в котором элементами группы III Периодической таблицы элементов являются B, Al и V.

29. Способ производства алмазного спеченного материала, описанного в любом из вышеизложенных пунктов 25-28, который заключается в использовании фосфата элемента группы III Периодической таблицы элементов в виде порошка и в качестве цементирующего вещества, смешивании порошка фосфата с алмазным порошком или неалмазным углеродным порошком или смесью алмазного и неалмазного углеродного порошков, выдерживании и спекании получающейся в результате смеси порошков под давлением и при температуре в термодинамически устойчивой области алмаза.

30. Способ производства алмазного спеченного материала, описанного в любом из вышеизложенных пунктов 25-28, который заключается в наслаивании формованного материала из порошка фосфата элемента группы III Периодической таблицы элементов, используемого в качестве цементирующего вещества, и формованного материала из алмазного порошка или неалмазного углеродного порошка или из смеси алмазного и неалмазного углеродного порошков и выдерживании и спекании получающегося в результате слоистого материала под давлением и при температуре в термодинамически устойчивой области алмаза.

31. Способ производства алмазного спеченного материала, описанного в вышеизложенных пунктах 29 или 30, при котором фосфатом является гидрат фосфата, кислый фосфат или гидрат кислого фосфата.

32. Способ производства алмазного спеченного материала, описанного в вышеизложенных пунктах 29 или 30, при котором смесь окиси элемента группы III Периодической таблицы элементов и окиси фосфата используется в качестве цементирующего вещества.

33. Способ производства алмазного спеченного материала, описанного в вышеизложенных пунктах 29 или 30 при котором смесь окиси элемента группы III Периодической таблицы элементов и фосфата элемента III Периодической таблицы элементов используется в качестве цементирующего вещества.

34. Способ производства алмазного спеченного материала, описанного в любом из вышеизложенных пунктов 29-33, при котором элементом группы III является бор, алюминий или иттрий.

35. Инструмент из алмазного спеченного материала для резания, полирования и бурения, отличающийся использованием в качестве режущей кромки алмазного спеченного материала, описанного в предшествующих пунктах, или алмазного спеченного материала, полученного по способу, описанному в предшествующих пунктах.

36. Абразивный порошок, полученный измельчением алмазного спеченного материала, описанного в предшествующих пунктах, или алмазного спеченного материала, полученного по способу, описанному в предшествующих пунктах.

Изобретение основано на обнаружении того, что фосфорные соединения, каждое из которых содержит по крайней мере один элемент (A), выбранный из группы, состоящей из элементов групп IIIА, IIIБ, IV А, IVБ и VIБ Периодической таблицы элементов, элементов группы железа, Mn, V, щелочных металлов, редкоземельных элементов и щелочноземельных элементов, являются очень эффективными в качестве цементирующей связки для алмазного спеченного материала.

В вышеупомянутом пункте 1 связка может быть либо аморфной, либо кристаллической, а смесь (C') включает в себя смешанные соединения, твердые растворы, смешенные или сложные окислы, каждое из которых содержит другие соединения в дополнение к фосфорным соединениям.

Предпочтительный вид фосфорного соединения, способного оказать цементирующее действие в отношении алмаза, выражен формулой PaOb, и когда "a" равно 1 или 2 или "b" равно 2, 3, 4, 5 или 7 в этой формуле, то можно достигнуть лучших результатов. Также установлено, что состав, сильнодействующий в качестве материала связки, выражен формулой M Nx(PaOb)y(OH)z, в которой M - простое вещество или твердый раствор, по крайней мере, одного элемента, выбранного из группы, состоящей из редкоземельных элементов, щелочноземельных элементов и элементов группы IVБ Периодической таблицы элементов, и N - простое вещество или твердый раствор, по крайней мере одного элемента, выбранного из группы, состоящей из элементов группы IIIБ Периодической таблицы элементов, и серы, а "x", "y" и "z" соответственно находятся в интервалах 1 ≤ x ≤ 4,5, 1 ≤ y ≤ 5 и 1 ≤ z ≤ 26; который эффективно действует даже в сочетании с различными соединениями или окислами.

В предпочтительном варианте осуществления изобретения предлагаемый алмазный спеченный материал, содержащий 50-99,9 об.%, предпочтительно 50-99,5 об.%, более предпочтительно 70-90 об.% алмаза и остальное - связка, полученная из редкоземельного элемента и фосфорного соединения, отличается использованием смеси или соединения, состоящего из редкоземельного элемента и фосфорного соединения.

Далее будет проиллюстрировано действие редкоземельных элементов, фосфорных соединений и других веществ по изобретению.

а) Влияние добавления редкоземельных элементов.

Редкоземельный элемент действует как растворитель для растворения углерода и ускоряет цементирование алмаза. Однако при использовании редкоземельных элементов в виде единственного элемента или сплава редкоземельного металла и металла группы железа в качестве материала цементирующей связки они реагируют с алмазом с образованием карбидов, которые препятствуют цементированию зерен алмаза.

б) Влияние добавления фосфорных соединений.

С другой стороны, фосфорное соединение обладает действием по предотвращению науглероживания редкоземельных элементов в дополнение к своему каталитическому или растворяющему действию при синтезе алмаза и способствует растворяющему действию редкоземельных элементов.

Следовательно, предполагается, что сосуществование редкоземельного элемента и фосфата в цементирующей связке предпочтительно для цементирования алмаза, но, как показывает дифракция рентгеновских лучей, смесь редкоземельного элемента и фосфата растворяется в устойчивой области алмаза и в конце концов почти переходит в его соединение при нормальном давлении.

Такое соединение редкоземельного элемента и фосфата сильно протравливается или корродирует под действием кислоты или щелочи и обладает тем преимуществом, что при его использовании в качестве связки не требуются такие высокие давления и температура, как в случае карбонатов. Однако углерод алмаза частично реагирует с этим соединением с образованием в некоторых случаях карбидов, карбонатных соединений или их смесей, но это не оказывает никаких существенных влияний.

в) Влияние добавления щелочноземельных металлов, элементов групп IIIБ и IVБ Периодической таблицы элементов и серы.

Эти элементы соответственно обладают низким каталитическим действием для синтеза алмаза, но оказывают действие по снижению температуры плавления связи и, таким образом, на спекание алмаза при сравнительно низком давлении и низкой температуре. Это означает, что может быть намного снижена стоимость производства алмазного спеченного материала с получающейся в результате большой экономической выгодой, изготавливая его при сравнительно низком давлении и низкой температуре.

г) Преимущество, получаемое в результате использования фосфорных соединений в качестве связки.

Первое преимущество заключается в том, что фосфорное соединение обладает отличными химической стойкостью, а также прочностью и не ухудшает связку. В частности, это преимущество более значительное при бурении или резании в коррозионной среде.

Фосфорное соединение имеет коэффициент теплового расширения 5 • 10-6, более близкий к коэффициенту теплового расширения алмаза 2-3 • 10-6, и, следовательно, не возникает никакого теплового напряжения в спеченном материале, даже если его используют при высокой температуре, результатом чего является отличная теплостойкость.

Второе преимущество заключается в том, что снижена температура плавления связки, поэтому спекание возможно при низкой температуре. Подобные преимущества могут быть получены в любом случае, т.е. составлением связки из единственного соединения или из многих соединений.

д) Влияние вида фосфорных соединений.

В общем окиси фосфора могут быть выражены формулой PaOb. Как было установлено, ряд фосфорных кислот, в которых "a" и "b" удовлетворяют следующим условиям, обладают стабилизирующим действием и служат для цементирования алмаза, a = 1 или 2, b = 2, 3, 4, 5 или 7.

Далее установлено, что кроме ортофосфорной кислоты гипофосфорная кислота (H3PO2) также является эффективной, например, как Ce(H3PO2)3•H2O и т.д., причем эффективно действует и метафосфорная кислота (HPO3). Кроме того, могут эффективно применяться полифосфорные кислоты, как, например, пирофосфорная кислота, трифосфорная кислота, триметафосфорная кислота, тетрафосфорная кислота и т.д.

е) Влияние соединений, выраженных формулой MNx(PaOb)y (OH)z.

Соединение MNx(PaOb)y (OH)z, в котором M является Ce и N является Al, известно как CeAl3(PO4)2(OH)6 (флоренсит). Первое влияние, достигаемое благодаря использованию этого соединения для связки, заключается в том, что это соединение имеет такую низкую температуру плавления, что алмаз может быть сцементирован при более низкой температуре - на 300-400oC по сравнению с карбонатным катализатором в известной технике, а давление может быть намного уменьшено - на 1 ГПа (10000 атм) или больше. Производство при таких низких давлении и температуре во многом способствует снижению стоимости изготовления спеченного материала и получению недорогого продукта.

Вышеописанное соединение устойчиво к кислоте и щелочам и обладает отличной коррозионной стойкостью, так что оно пригодно для использования в качестве режущей кромки буровой коронки при добыче нефти.

Соединение MNk(PaOb)y (OH)z особенно полезно, когда M является простым веществом или твердым раствором по крайней мере одного элемента, выбранного из группы, состоящей из редкоземельных элементов и элементов группы IVБ Периодической таблицы элементов, и N является простым веществом или твердым раствором по крайней мере одного элемента, выбранного из группы, состоящей из элементов группы IIIБ (Al, B, Ga, In, Tl) Периодической таблицы элементов, и серы, а "x", "y" и "z" соответственно находятся в интервалах 1 ≤ x ≤ 4,5, 1 ≤ y ≤ 5 и 1 ≤ z ≤ 26.

Когда соединение диспергировано в окиси, могут иметь место влияния, сходные с вышеописанными.

ж) Влияние добавления карбоната.

Карбонат действует не только как растворитель для синтеза алмаза, но также как реагент для снижения температуры плавления связки и температуры синтеза алмаза благодаря сосуществованию с фосфорным соединением или образованию соединения. Кроме того, влияние карбоната заключается в снижении или сдерживании науглероживания редкоземельных элементов и т.п.

з) Влияние добавления соединений, содержащих щелочные металлы, щелочноземельные элементы, элементы групп IIIБ, IVБ и VIБ Периодической таблицы элементов.

Первое влияние заключается в том, что вышеописанное соединение обладает отличными химической стойкостью, а также прочностью и не ухудшает связку. В частности, это преимущество является более значительным при бурении или резании в коррозионной среде.

Фосфорное соединение имеет коэффициент теплового расширения 5 • 10-6, более близкий к коэффициенту термического расширения алмаза 2-3 • 10-6, и, следовательно, не возникает никаких тепловых напряжений в спеченном материале, даже если его используют при высокой температуре, результатом чего является отличная теплостойкость.

Второе влияние заключается в том, что снижается температура плавления связки и, таким образом, становится возможным спекание при низкой температуре. Подобные результаты могут быть получены в любом случае, т.е. составлением связки из единственного соединения или из множества соединений.

и) Влияние добавления окислов, в частности, окислов щелочных металлов, щелочноземельных элементов, элементов групп IIIА, IIIБ, IVБ и VIБ Периодической таблицы элементов, металлов группы железа, элементов группы IVА Периодической таблицы элементов, Mn и V.

Влияние добавления этих окислов заключается в снижении температуры спекания и в улучшении коррозионной стойкости или прочности связки.

к) Влияние присутствия в связке апатита, выраженного формулой Mx[NyCO3(PaOb)z].

Первое влияние, получаемое благодаря использованию этого соединения в связке, заключается в том, что это соединение имеет такую низкую температуру плавления, что алмаз может быть сцементирован при более низкой температуре - примерно на 500-600oC по сравнению с использованием карбонатного катализатора в известной технике, а давление может быть намного уменьшено - на 1,5 ГПа (15000 атм) или больше. Производство при таких низких давлении и температуре во многом способствует снижению стоимости изготовления спеченного материала к получению недорогого продукта.

Вышеописанное соединение устойчиво к кислотам и щелочам и обладает отличной коррозионной стойкостью, так что оно пригодно для использования в режущей кромке буровой коронки при добыче нефти.

Как было установлено, соединение Mx[NyCO3(PaOb)z] образуется, когда M является простым веществом или твердым раствором по крайней мере одного элемента, выбранного из группы, состоящей из редкоземельных элементов, щелочных элементов, щелочноземельных элементов, Pb, Mn и V, а N - соединение, содержащее по крайней мере один элемент или окисел, выбранный из группы, состоящей из редкоземельных элементов, элементов групп IIIБ, IVБ, VIБ и IVА Периодической таблицы элементов, и окислы этих элементов из элементов - металлов, и 1 ≤ x ≤ 7, 1 ≤ y ≤ 6 и 1≤ z ≤ 6.

Далее будут проиллюстрированы компоненты и соединения в спеченном материале по изобретению.

При изобретении по крайней мере один элемент (A) выбран из группы, состоящей из редкоземельных элементов, элементов групп IIIА, IIIБ, IVА, IVБ и VIБ Периодической таблицы элементов, металлов группы железа, Mn, V, щелочных металлов и щелочноземельных металлов, в первую очередь из редкоземельных элементов, которые включают в себя лантаноиды, как например, La, Ce, Pz, Nd, Pm, Sm, Eu, Gd, Tb, Dy, HO, Er, Tm, Vb и Lu, и актиноиды, например, Ac, Th, Pa, U, Np, Pu, Am, Cm, Bk, Cf, Es, Fm, Md, Nc и Lr.

Редкоземельные элементы могут быть введены в сплавы, например, как CeTl, CeIn, AlCe, LaGe и т.д.

Из элементов группы IIIА Периодической таблицы элементов в качестве элемента (A) используют Sc и V, из элементов группы IIIВ Периодической таблицы элементов - Al, B, Ga, In и Tl и из элементов группы IVБ Периодической таблицы элементов - Si, Ge, Sn и Pb. Могут быть также использованы окислы этих элементов. Из элементов группы IVА Периодической таблицы элементов используют Ti, Zr и Hf, а из элементов группы VIБ Периодической таблицы элементов - S, Se, Te и Po. Могут быть также использованы окислы этих элементов.

Из щелочных элементов используют Li, Na, K, Cs, Rb и Fr, а из щелочноземельных элементов - Be, Mg, Ca, Sr, Ba и Ra.

Соединения (D), содержащие элемент (A), включают в себя, например, гидроокиси, гидриды, гидраты и т.п. элемента (A).

Соединения фосфора (B), используемые при изобретении, включают в себя, например, окиси фосфора или фосфорные кислоты, как например, P2O, P2O3, P2O4, P2O5, H3PO4 и т.д., соли K, Na, Ba и Ca, как например, K3PO4, K2HPO4, KH2PO4, Na2HPO4•nH2O, Ba3(PO4)2, BAHPO4, Ca(H2PO4)2 и т.д., и другие соли, как, например, соли Li, Rb, Cs, Fr, Be, Mg, Sr, Ra, Re, Rn, Os, Co, Rh, Ir, Ni, Rd, Pt и Pb.

Карбонатные соединения, используемые при изобретении, включают в себя, например, CaCO3, SrCO3, BaCO3, MgCO3, Na2CO3, K2CO3, Li2CO3, CSCO3 NaHCO3, KHCO3•2H2O, LiHCO3, CSHCO3, La2(CO3)2, Ce2(CO3)2, Nd(CO3)2, Eu2(CO3)2 и т.д.

Щелочные металлы, щелочноземельные элементы и редкоземельные элементы, которые могут быть введены в карбонатное соединение по изобретению, те же самые, что и описанные выше.

Окислы, используемые при изобретении, включают в себя окислы редкоземельных элементов, щелочных металлов, щелочноземельных металлов, элементов групп IIIА, IIIБ, IVБ и VIБ Периодической таблицы элементов, металлов группы железа, элементов группы IVА Периодической таблицы элементов, Mn и V, а металлы группы железа включают в себя Fe, Co и Ni. Элементами группы IVА Периодической таблицы элементов являются Ti, Zr, Hf и т.д.

Как описывалось выше, связка в алмазном спеченном материале по изобретению состоит из одинарной или смешанной фазы из соединения (C) или смеси (C') элемента (A) с фосфорным соединением (B) или из вышеописанного соединения (C) или смеси (C') с окисью (A).

При изобретении примерами MNx(PaOb)y(OH)z являются, например, CeAl3(PO4)2•(OH)6, LaAl2Ga(CO4)2•(OH)4, NdAlTl2(PO4)2•(OH)6 и т.д.

Как описывалось выше, связка в алмазном спеченном материале по изобретению состоит из одинарной или смешанной фазы фосфорного соединения, соединения типа карбоната, соединения или смеси фосфорного соединения и соединения типа карбоната или из вышеописанного соединения или смеси с окисью металла и т.д.

Примерами Mx[NyCO3(PaOb)z] являются Ca2Ce2(CO3)2(PO4)2, Sr2La2(CO3)(P2O7), Ba4Nd(CO3)(PO4)3, Mg5La(CO3)2(PO4)3,

Ca(CeO2)(CO3)(P2O5), Na2(La2O3)(CO3(P2O5)2, Ce2Al(CO3)3(H2PO2)3,

La2Ce(CO3)3(PO4)2, Ce3(SiO2)(CO3)2(PO4) и т.д.

В материале, полученном из редкоземельного элемента и фосфорного соединения согласно изобретению, молярное отношение редкоземельного элемента и фосфора предпочтительно составляет 0,01-0,99. В алмазном спеченном материале по изобретению материал, полученный из редкоземельного элемента фосфорного соединения, включает в себя редкоземельные элементы, соединения редкоземельных элементов, фосфорные соединения, соединения, содержащие редкоземельные элементы и фосфор, и твердые растворы или смесь редкоземельных элементов, фосфорных соединений и соединений, содержащих редкоземельные элементы и фосфор.

Примерами вышеупомянутого материала являются Ce3(PO4)4, CePO4•nH2O, Ce2O3•2P2O4, La2O3•3P2O5, Ce2O3•5P2O5, Nd4(P2O7)3•12H2O,

NdHP2O7•3H2O, NdP2O7•7H2O, 4LaO2•3P2O5•26H2O, La(H2PO2)3•nH2O,

Ho3(PO4)4•nH2O, 3HoO2•P2O5•3H2O, LuPO4•nH2O и т.д.

Особенность другого предпочтительного варианта осуществления изобретения состоит в том, что в качестве цементирующего вещества для алмазного спеченного материала используют фосфаты элементов группы III Периодической таблицы элементов или их гидраты, кислые фосфаты элементов группы III Периодической таблицы элементов или их гидраты, смеси окислов элементов группы III Периодической таблицы элементов и окисей фосфора и смеси окислов элементов группы III Периодической таблицы элементов и фосфатов элементов группы III Периодической таблицы элементов. В данном описании под "элементами группы III" подразумеваются элементы как группы IIIА, так и группы IIIБ.

Фосфаты элементов группы III Периодической таблицы элементов включают в себя, например, BPO4, AlPO4, Tl3PO4, YPO4 и т.д. В случае, например AlPO4 гидратом фосфата является AlPO4•nH2O (n = 1/2, 2, 3, 4 и т.д.). В качестве кислого фосфата используют, например, Al(H2PO4)3, а в качестве гидрата кислого фосфата Al(H2PO4)3 • 3/2 H2O).

В качестве смесей окислов элементов группы III Периодической таблицы элементов и окисей фосфора могут быть использованы, например, смеси B2O3 и P2O5, Al2O3 и P2O5, Y2O3 и P2O5 и т.д. Кроме того, могут быть также использованы смеси из двух или большего числа окислов элементов группы III Периодической таблицы элементов и окиси фосфора, например, смеси из Al2O3, Y2O3 и P2O5.

В качестве смесей окислов элементов группы III Периодической таблицы элементов и фосфатов элементов группы III Периодической таблицы элементов могут быть использованы, например, смеси B2O3 и AlPO4, Al2O3 и YPO4, и Y2O3 и YPO4. Кроме того, могут быть использованы смеси из двух или большего числа окислов элементов группы III Периодической таблицы элементов и фосфатов, например, смеси из Al2O3, Y2O3 и YPO4.

Эти фосфаты элементов группы III Периодической таблицы элементов или их гидраты, кислые фосфаты элементов группы III Периодической таблицы элементов или их гидраты, смеси окислов элементов группы III Периодической таблицы элементов и окисей фосфора и смеси окислов элементов группы III Периодической таблицы элементов и фосфатов элементов группы III Периодической таблицы элементов соответственно проявляют сильное каталитическое действие в отношении алмаза. Таким образом, в каждом случае образуется матрица из алмазных зерен, очень прочно связанных между собой. Затруднен ненормальный рост зерен, в результате чего образуется спеченный материал с однородной структурой. Следовательно, может быть получен алмазный спеченный материал с большей прочностью и более высоким сопротивлением разрушению, чем у известного материала.

Полученный таким образом алмазный спеченный материал отличается содержанием соединения, включающего в себя элемент группы III Периодической таблицы элементов и фосфор, соединения, состоящего из окислов элемента группы III и окиси фосфора или фосфата элемента группы III. Когда элементом группы III Периодической таблицы элементов является например, Y, то такой материал включает в себя фосфаты иттрия, как например, YPO4, Y5PO10, Y8P2O17, Y4P2O11, Y3PO7, Y2P4O13, YP3O9, YP5O14 и т.д., и комплексные соединения этих фосфатов иттрия с окисью иттрия, как например, Y2O3 или окисью фосфора, как например, P2O5. Эти материалы устойчивы при высокой температуре, например, около 1000oC, так что алмазный спеченный материал по изобретению может также обладать отличной теплостойкостью.

Поскольку гидратированные фосфаты элементов группы III Периодической таблицы элементов, кислые фосфаты или гидратированные кислые фосфаты и смеси окислов элементов группы III Периодической таблицы элементов и окисей фосфора или фосфатов элементов группы III Периодической таблицы элементов обладают каталитическим действием при сравнительно низкой температуре, то их использование в качестве цементирующего вещества делает возможным производство алмазного спеченного материала при более низких давлении и температуре, чем при использовании карбонатов Mg или Ca в качестве цементирующего вещества, как это было описано, например, в публикации путем открытой выкладки японского патента N 74766/1992. А именно, в таком случае достаточно прочный спеченный материал может быть получен даже при около 6 ГПа и 1500oC. В алмазном спеченном материале по изобретению содержание вещества, состоящего из соединения, содержащего элемент группы III Периодической таблицы элементов и фосфор, предпочтительно регулируют до 0,1-30 об.%, поскольку при содержании менее 0,1 об.% ухудшается прочность связи, т.е. способность цементирования между алмазными зернами, в то время как при содержании более 30 об.% снижается прочность и износостойкость из-за чрезмерного содержания соединения фосфора.

В качестве сырьевого материала могут быть использованы порошки на синтетических алмазах, природных алмазов и поликристаллических алмазов. Диаметр зерна порошка предпочтительно находится в интервале 0,01-200 мкм, а в зависимости от использования материала могут быть применены различные порошки, изготовленные с мелкими или крупными зернами или со смесью мелких и крупных зерен.

Вместо этих алмазов могут быть, конечно, использованы неалмазные углеродные материалы, как например, графит, стекловидный графит, пиролитический графит и смеси алмаза и неалмазных графитов.

В алмазном спеченном материале согласно изобретению алмаз присутствует в пропорции 50-99,9 об.%, так как при его содержании менее 50 об.% снижается износостойкость, в то время как при содержании более 99,9 об.% ухудшается цементирование. Предпочтительный интервал его содержания составляет 50-99,5 об.%, в частности 70-90 об.%. В качестве алмазного сырьевого материала могут быть использованы однокристаллический алмазный порошок, пригодный для абразивного порошка, или поликристаллический алмазный порошок. Средний диаметр зерен в этих порошках предпочтительно составляет около 0,01-200 мкм. С другой стороны, порошок из цементирующей связки имеет диаметр зерен около 0,01-30 мкм, предпочтительно около 0,1-10 мкм, который предпочтительно меньше диаметра зерен алмазного порошка в особенности, когда они смешаны с алмазным порошком и подвергнуты спеканию.

Что касается способа производства алмазного спеченного материала согласно изобретению, то можно использовать любой из способов, включающий в себя (I) смешивание порошка по крайней мере одного элемента (A), выбранного из группы, состоящей из редкоземельных элементов, элементов групп IIIA, IIIБ, IVA, IVБ и VIБ Периодической таблицы элементов, металлов группы железа, Mn, V, щелочных металлов и щелочноземельных металлов; порошка, по крайней мере одного окисла элемента (A) или по крайней мере одного соединения (D), содержащего элемент (A); порошка фосфора или по крайней мере одного фосфорного соединения (B) и порошка алмаза или графита, выдерживание и спекание получающейся в результате смеси порошков под давлением и при температуре в термодинамически устойчивой области алмаза и (II) предварительное синтезирование соединения (С) из по крайней мере одного элемента (А), выбранного из группы, состоящей из редкоземельных элементов, элементов групп IIIА, IIIБ, IVА, IVБ и VIБ Периодической таблицы элементов, металлов группы железа, Mn, V, щелочных металлов и щелочноземельных металлов с по крайней мере одним фосфорным соединением (В) или комплексом соединения (C) и по крайней мере одного окисла элемента (A), смешивание порошка соединения (C) или смеси с порошком алмаза или графита, выдерживание и спекание получающейся в результате смеси порошков под давлением и при температуре в термодинамически устойчивой области алмаза.

Кроме того, спекание согласно изобретению можно также проводить по способу, включающему в себя образование соединения (C) в виде тонкого куска или тонкого листа, смешивание его с алмазным или графитовым порошком или введение его в соприкосновение с алмазным или графитовым порошком, выдерживание их под давлением и при температуре в термодинамически устойчивой области алмаза, тем самым пропитывая алмазный порошок соединением (C).

Другой предпочтительный вариант способа производства алмазного спеченного материала согласно изобретению состоит в (I) смешивании вышеупомянутых порошков фосфорных соединений, порошков карбонатных соединений и порошка окисла, добавлении алмазного порошка к ним, их соответствующем смешивании и спекании получающейся в результате смеси порошков под сверхвысоким давлением и при высокой температуре и в (II) предварительном приготовлении соединения, состоящего из фосфорно-карбонатного соединения или фосфатного соединения - карбонатного соединения и окиси при нормальном давлении, измельчении соединения в порошок, соответствующем смешивании получающегося в результате порошка с алмазным порошком и спекании смеси под сверхвысоким давлением и при высокой температуре. Кроме того, может применяться другой способ, включающий в себя приготовление соединения, состоящего из фосфорно-карбонатного соединения или фосфатного соединения - карбонатного соединения и окиси при нормальном давлении, измельчение соединения в порошок, формование получающегося в результате порошка в тонкий кусок, тонкий лист или подложку для спеченного материала, объединение ее с алмазным или графитовым порошком, выдерживание этой заготовки под давлением и температуре в термодинамически устойчивой области алмаза, тем самым пропитывая алмазный порошок соединением.

В качестве других предпочтительных вариантов способов производства алмазного спеченного порошка согласно изобретению существуют два способа, включающие в себя (I) использование смеси редкоземельного элемента, фосфорного соединения и алмазных порошков в качестве сырьевого материала и выдерживание смеси под сверхвысоким давлением и при высокой температуре и (II) предварительное реагирование редкоземельного металла с фосфорным соединением с образованием редкоземельного металла - фосфорного соединения, смешивание с алмазным порошком и спекание смеси.

Предварительно приготовленное соединение редкоземельного элемента и фосфорного соединения прессуют в форме, объединяют с алмазным или графитовым порошком, выдерживают заготовку в устойчивой области алмаза и, таким образом, пропитывают алмазный порошок соединением.

В качестве других предпочтительных вариантов способов производства алмазного спеченного материала согласно изобретению существуют два способа, включающие в себя (I) смешивание алмазного порошка или неалмазного углеродного порошка со смесью фосфата элемента группы III Периодической таблицы элементов или его гидрата кислого фосфата элемента группы III Периодической таблицы элементов или его гидрата, или окиси элемента группы III Периодической таблицы элементов и окиси фосфора или фосфата элемента группы III Периодической таблицы элемента и выдерживание смеси под давлением и при температуре в термодинамически устойчивой области алмаза и (II) наслаивание формованного материала из алмазного порошка или неалмазного графитового порошка и формованного материала из смеси фосфата элемента группы III Периодической таблицы элементов или его гидрата, кислого фосфата элемента группы III Периодической таблицы элементов или его гидрата, или окиси элемента группы III Периодической таблицы элементов и окиси фосфора или фосфата элемента группы III Периодической таблицы элементов и выдерживание получающегося в результате слоистого материала под давлением и при температуре в термодинамически устойчивой области алмаза.

При способе, включающем в себя использование сырьевого материала и цементирующего вещества, сырьевой материал и цементирующее вещество механически смешивают мокрым или сухим способом и спекают при высоких давлении и температуре. Даже в том случае, когда сырьевой порошкообразный материал состоит из мелких зерен, цементирующее вещество может быть равномерно диспергировано, при этом становится возможным производство алмазного спеченного материала, имеющего форму с большой толщиной. Например, этот способ пригоден для производства режущего инструмента (мелкозернистый спеченный материал) для получения хорошей полированной поверхности и спеченного материала для изготовления толстого изделия, например, штампов. Однако в случае использования крупнозернистого сырьевого материала трудно обеспечить равномерное смешивание цементирующего вещества с ним.

С другой стороны, при способе, включающем в себя наслоение и укладку сырьевого материала и цементирующего вещества, приготавливают пластинки соответственно сырьевого материала и цементирующего вещества, и укладывают их слоями так, чтобы они соприкасались друг с другом, и затем подвергают обработке при высоких давлении и температуре, во время которой цементирующее вещество диффундирует и пропитывает слой сырьевого материала, и алмазные зерна спекаются. Этот способ особенно пригоден для производства спеченного материала для изготовления износостойкого инструмента для буровых коронок ввиду равномерного добавления цементирующего вещества даже при использовании крупнозернистого сырьевого материала, и, следовательно, способствует стабильному получению алмазного спеченного материала с высокой прочностью, а также с высокой износостойкостью.

По способу производства согласно изобретению можно получить алмазный спеченный материал с твердостью около 8000 кг/мм2, предпочтительно 8000-18000Т кг/мм2, который может найти практическое применение, даже если спекание проводится при меньших давлении и температуре, чем при использовании известных карбонатных растворителей, например, при давлении 5 ГПа и температуре 1200-1500oC.

Алмазный спеченный материал по изобретению удобно использовать в качестве кромки инструмента для резания, полирования или бурения, а после измельчения он пригоден в качестве абразивного порошка.

Пример 1. В качестве цементирующего вещества использовали YPO4. Порошок синтетического алмаза со средним диаметром зерен 3,5 мкм и порошок YPO4 достаточно перемешивали в соотношении соответственно 95 об.% и 5 об.%, смесь загружали в молибденовую капсулу, выдерживали и спекали под давлением 7,5 ГПа и при температуре 2000oC в течение 15 мин в устройстве ленточного типа для создания сверхвысокого давления и высокой температуры. Состав получающегося в результате алмазного спеченного материала идентифицировали посредством дифракции рентгеновских лучей с целью обнаружения около 5 об.% YPO4 в дополнение к алмазу.

Измерение твердости спеченного материала посредством индентора Кнупа показало высокую твердость материала, т.е. 7800 кг/мм2. Когда ударную вязкость спеченного материала измеряли методом надреза и сравнивали ее с ударной вязкостью имеющегося на рынке спеченного материала с кобальтовой связкой, первый материал показал удельную ударную вязкость почти в 1,3 раза больше, чем у последнего материала. Когда получаемый спеченный материал нагревали при 1000oC в вакууме с последующим измерением твердости и ударной вязкости, то их изменения после этой обработки были трудно обнаруживаемыми.

Пример 2. Повторяли пример 1, за исключением того, что в качестве цементирующего вещества использовали смесь Y2O3 и P2O3 в соотношении 1:1 (по объему), подгоняли количество этой смеси до 5 об.% и регулировали давление и температуру спекания до 6,5 ГПа и 1750oC, получая таким образом алмазный спеченный материал. Получавшийся в результате спеченный материал содержал YPO4 и имел твердость, ударную вязкость и теплостойкость, сходные с показателями в примере 1.

Пример 3. Повторяли пример 1, за исключением того, что в качестве цементирующего вещества использовали смесь YPO4 и P2O3 в соотношении 1:2 (по объему), подгоняли количество этой смеси до 5 об.% и регулировали давление и температуру спекания до 6,5 ГПа и 1750oC, получая таким образом алмазный спеченный материал. Получающийся в результате спеченный материал содержал Y5PO10 и имел твердость, ударную вязкостью и теплостойкость, сходные с показателями в примере 4.

Пример 4. В качестве цементирующего вещества использовали YPO4. Порошок из синтетического алмаза со средним диаметром зерен 15 мкм и графитовый порошок со средним диаметром зерен 10 мкм соответствующим образом смешивали в соотношении 3: 2 по объему и прессовали в форме до толщины 2 мм, в то время как порошок YPO4 прессовали в форме до толщины 1 мм. Формованные таким образом пластины попеременно укладывали слоями, загружали в молибденовую капсулу, выдерживали и спекали под давлением 7,5 ГПа и при температуре 2000oC в течение 15 мин в устройстве ленточного типа для создания сверхвысокого давления и высокой температуры. Состав получающегося в результате алмазного спеченного материала идентифицировали посредством дифракции рентгеновских лучей с целью обнаружения около 2 об.% YPO4 в дополнение к алмазу.

Измерение твердости спеченного материала посредством индентора Кнупа показало высокую твердость, т.е. около 8200 кг/мм2. Когда ударную вязкость спеченного материала измеряли методом надреза и сравнивали ее с ударной вязкостью имеющегося на рынке спеченного материала с кобальтовой связкой, первый материал показал удельную ударную вязкость почти в 1,4 больше, чем у последнего материала. Когда получающийся в результате спеченный материал нагревали при 1000oC в вакууме с последующим измерением твердости и ударной вязкости, то их изменения после этой обработки были трудно обнаруживаемыми.

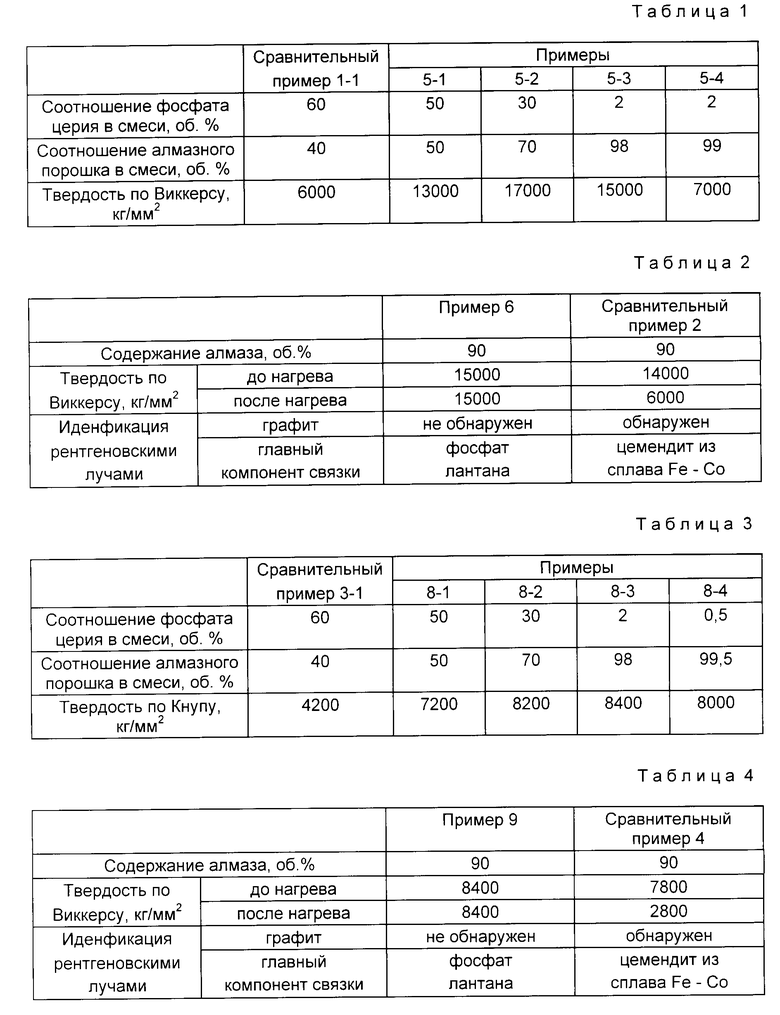

Примеры 5-1 - 5-4 и сравнительные примеры 1-1 и 1-2. 17,2 двуокиси церия (0,1 молярного эквивалента) и 70 г метафосфата калия (0,4 молярного эквивалента) смешивали, а затем нагревали и расплавляли в тигле. Смесь охлаждали, давали затвердеть, растворяли в воде и подвергали обработке соляной кислотой, после чего фильтрованием получали фосфат церия. Получающийся в результате фосфат церия измельчали в порошок в агатовой ступке до величины зерен приблизительно 1-2 мкм, смешивали с алмазным порошком (абразивным порошком с диаметром зерен 30 мкм) в соотношении, показанном в табл. 1, выдерживали и спекали под давлением 6,5 ГПа и при температуре 1600oC в течение 30 мин в устройстве ленточного типа для создания сверхвысокого давления и высокой температуры. При измерении твердого алмазного спеченного материала получили данные о твердости, показанные в табл. 1.

В сравнительном примере 1-2 30 об.% карбоната кальция и 70 об.% алмазного порошка смешивали и спекали при таких же условиях, как и описанные выше. Получающийся в результате спеченный материал имел такую низкую твердость, т. е. 3200 кг/мм2, что он не мог быть использован для инструментов.

Пример 6. 12,6 г металлического лантана, 13,9 г окиси фосфора (P2O5) и алмазный порошок с диаметром зерен 30 мкм смешивали, а затем выдерживали и спекали под давлением 6 ГПа и при температуре 1500oC в течение 40 мин в устройстве типа кубической наковальни для создания сверхвысокого давления и высокой температуры. Получающийся в результате алмазный спеченный материал выдерживали в инертном газе (аргон) при 800oC в течение 10 мин и затем подвергали исследованию рентгеновскими лучами для определения того, превратился ли алмаз в графит (испытание на теплостойкость). Сравнивали твердость до и после нагревания. Результаты представлены в табл. 2.

Сравнительный пример 2. Повторяли пример 6, за исключением того, что для получения результатов, показанных в табл. 2, в качестве цементирующего вещества вместо фосфата лантана использовали цемендит из сплава Fe - Co.

Как видно из результатов в табл. 2, алмазный спеченный материал по изобретению сохраняет высокую твердость по Виккерсу, не ухудшавшуюся даже после нагревания при испытании на теплостойкость. С другой стороны, в сравнительном примере 2 намного снижалась твердость по Виккерсу и обнаружился графит, что свидетельствует о том, что образец для сравнения имеет худшую теплостойкость, чем образец по изобретению.

Пример 7. Из алмазного спеченного материала, полученного в примере 6, изготавливали вставку для режущего инструмента, который затем использовали для резания отливки из алюминиевого сплава (содержание кремния - 10 мас.%). Резание беспрепятственно проводили без разрушения режущей кромки.

Примеры 8-1 - 8-4 и сравнительные примеры 3-1 и 3-2. 17,2 г двуокиси церия (0,1 молярного эквивалента) и 70 г метафосфата калия (0,4 молярного эквивалента) смешивали и затем нагревали и расплавляли в тигле. Смесь охлаждали, давали затвердеть, растворяли в воде и подвергали обработке соляной кислотой, после чего получали фосфат церия фильтрованием. Получающийся в результате фосфат церия в агатовой ступке измельчали в порошок с величиной зерен около 1-2 мкм, смешивали с алмазным порошком (абразивный порошок с диаметром зерен 4 мкм) в соотношении, показанном в табл. 3, и выдерживали и спекали под давлением 6,5 ГПа и при температуре 1600oC в течение 15 мин в устройстве ленточного типа для создания сверхвысокого давления и высокой температуры. При измерении твердости образующегося алмазного спеченного материала получены результаты, приведенные в табл. 3.

В сравнительном примере 3-2 30 об.% карбоната кальция и 70 об.% алмазного порошка смешивали и спекали при таких же условиях, как и описанные выше. Получающийся в результате спеченный материал имел такую низкую твердость, т. е. 3000 кг/мм2, что он не мог быть использован для инструментов.

Пример 9. 12,6 г металлического лантана, 13,9 г окиси фосфора и алмазный порошок с диаметром зерен 4 мкм смешивали, а затем выдерживали и спекали под давлением 6 ГПа и при температуре 1500oC в течение 15 мин в устройстве типа кубической наковальни для создания сверхвысокого давления. Получающийся в результате алмазный спеченный материал выдерживали в инертном газе (аргоне) при 800oC в течение 10 мин и затем исследовали рентгеновскими лучами для определения того, превратился ли алмаз в графит (испытание на теплостойкость). Сравнивали твердость до и после нагревания. Результаты показаны в табл. 4.

Сравнительный пример 4. Повторяли пример 9, за исключением того, что в качестве цементирующего вещества вместо фосфата лантана использовали цемендит из сплава Fe - Co. Полученные результаты показаны в табл. 4.

Как видно из данных табл. 4, алмазный спеченный материал по изобретению сохраняет высокую твердость по Кнупу, не ухудшающуюся даже после нагрева при испытании на теплостойкость. С другой стороны, в сравнительном примере 4 после нагрева намного снижалась твердость по Кнупу и обнаруживался графит, что свидетельствует о том, что образец для сравнения имеет худшую теплостойкость, чем образец по изобретению.

Пример 10. Из алмазного спеченного материала, полученного в примере 9, изготавливали вставку для режущего инструмента, который затем использовали для резания отливки из алюминиевого сплава (содержание кремния - 25 мас.%). Резание беспрепятственно проводили без разрушения режущей кромки.

Пример 11. Повторяли пример 1, за исключением того, что в качестве цементирующего вещества использовали 5 об.% BPO4 с целью получения спеченного материала, содержащего BPO4 и имеющего твердость, ударную вязкость и теплостойкость, сходные с показателями в примере 1.

Пример 12. Повторяли пример 1, за исключением того, что в качестве цементирующего вещества использовали 5 об.% AlPO4 для получения спеченного материала, содержащего AlPO4 и имеющего твердость, ударную вязкость и теплостойкость, сходные с показателями в примере 1.

Пример 13. Повторяли пример 1, за исключением того, что в качестве цементирующего вещества использовали 5 об.% AlPO4•2H2O и регулировали давление и температуру спекания до 6,5 ГПа и 1650oC с целью получения спеченного материала, содержащего AlPO4 и имеющего твердость, ударную вязкость и теплостойкость, сходные с показателями в примере 1.

Пример 14. Повторяли пример 1, за исключением того, что в качестве цементирующего вещества использовали 5 об.% Al(H2PO4)3 и регулировали давление и температуру спекания до 6,5 ГПа и 1650oC с целью получения спеченного материала, содержащего AlPO4 и имеющего твердость, ударную вязкость и теплостойкость, сходные с показателями в примере 1.

Пример 15. Повторяли пример 1, за исключением того, что в качестве цементирующего вещества использовали 5 об.% Al(H2PO4)3•3/2H2O и регулировали давление и температуру спекания до 6,5 ГПа и 1650oC с целью получения спеченного материала, содержащего AlPO4 и имеющего твердость, ударную вязкость и теплостойкость, сходные с показателями в примере 1.

Пример 16. В качестве цементирующего вещества использовали BPO4. Пластинообразный спекаемый материал толщиной 2 мм, состоящий из порошка высокочистого изотропного графита со средним диаметром зерен 3 мкм, и порошок BPO4, прессованный в форме до толщины 1 мм, укладывали попеременно слоями, загружали в молибденовую капсулу, выдерживали и спекали под давлением 7,5 ГПа и при температуре 2000oC в течение 15 мин в устройстве кольцевого типа для создания сверхвысокого давления и высокой температуры. Состав получающегося в результате алмазного спеченного материала идентифицировали с помощью дифракции рентгеновских лучей с целью обнаружения почти 3 об.% BPO4 в дополнение к алмазу.

Измерение твердости спеченного материала посредством индентора Кнупа показало высокую твердость, т. е. около 8200 кг/мм2. Когда ударную вязкость спеченного материала измеряли методом надреза и сравнивали ее с ударной вязкостью имеющегося на рынке спеченного материала с кобальтовой связкой, первый материал показал удельную ударную вязкость почти в 1,3 раза больше, чем у последнего материала. Когда получающийся в результате спеченный материал нагревали при 1000oC в вакууме с последующим измерением твердости и ударной вязкости, то их изменения после этой обработки были трудно обнаруживаемыми.

Сравнительный пример 5. Повторяли пример 1, за исключение того, что в качестве цементирующего вещества использовали BPO4, добавляли очень небольшое количество порошка BPO4 (около 0,05T об.%) к порошку из синтетических алмазов со средним диаметром зерен 3,5 мкм и соответствующим образом смешивали их для приготовления сырьевого материала. Однако в получающемся в результате спеченном материале оставались неспеченные части.

Сравнительный пример 6. Повторяли пример 1, за исключением того, что в качестве цементирующего вещества использовали AlPO4, к 40 об.% AlPO4 добавляли около 60 об.% порошка из синтетических алмазов со средним диаметром зерен 3,5 мкм и соответствующим образом смешивали их для приготовления сырьевого материала. Однако получающийся в результате алмазный спеченный материал имел недостаточное сцепление зерен друг с другом и низкую твердость, т.е. 3500 кг/мм2.

Пример 17-1. 0,2 молярного эквивалента кислого фосфата натрия (Na2HPO4)добавляли к раствору 0,2 молярного эквивалента хлористого церия, нагревали для осаждения CePO4•(H2O)3 и отделяли его фильтрованием. К осадку добавляли 0,3 молярного эквивалента порошка сплава АlCe и нагревали для образования CeAl3(PO4)2•(OH)6. Смешивали 10 об.% полученного таким образом соединения в виде порошка и 90 об.% алмазного порошка с величиной зерен 30 мкм, а получающуюся в результате смесь порошков выдерживали и спекали под давлением 5,8 ГПа и при температуре 1400oC в реакторе для создания сверхвысокого давления. Получающийся в результате алмазный спеченный материал показал твердость по Виккерсу в 14000 кг/мм2, которая свидетельствовала о том, что спекание произошло в достаточной степени.

Когда из алмазного спеченного материала изготавливали режущий инструмент, который использовали для фрезерования сплава Al - Si (скорость резания - 500 м/мин и глубина резания - 0,1 мм), это подтверждало, что изделие имеет достаточную режущую способность и отличное сопротивление разрушению.

Пример 17-2. В примере 17-1 неоднократно изменяли отношение в смеси (молярное отношение) сплава AlCe и CePO4(H2O)3 и смеси подвергали тепловой обработке для образования соединений, выраженных формулой CeAlx(PO4)y(OH)z, в которой 1≤x≤4,5, 1≤у≤5 и 1≤z≤26. Каждый из получающихся в результате продуктов измельчали в порошок. К 10 об.% этого порошка добавляли 90 об.% алмазного порошка с диаметром зерен 30 мкм, смесь порошков выдерживали и спекали под давлением 5,8-6,0 ГПа и при температуре 1400-1450oC в устройстве для создания сверхвысокого давления, получая таким образом высокотвердый алмазный спеченный материал с твердостью по Виккерсу 13000-15000 кг/мм2.

Пример 18-1. Двуокись лантана смешивали с метафосфатом калия и натрием и смесь расплавляли, после чего смесь обрабатывали кислотой для удаления NaLaP2O7, и тогда получали LaPO4. Кислый фосфат лантана и натрия [NaLaH(PO4)2] термически разлагали с образованием 3CeO2•P2O5•3H2O. Кроме того, фосфат натрия и нитрат лантана реагировали с образованием La4(P2O7)312H2O.

Отношение трех фосфатированных лантанов в смеси и количество добавляемого сплава GaLa многократно изменяли для получения LaGa2(PaOb)2(OH)6. Это соединение могло быть синтезировано только при a = 1 или 2 и b = 2, 3, 4, 5 или 7 и не могло быть синтезировано при других отношениях.

Каждый из получающихся в результате продуктов измельчали в порошок. К 20 об. % этого порошка добавляли 80 об.% алмазного порошка с диаметром зерен 30 мкм и смесь порошков в качестве порошкообразного сырьевого материала выдерживали и спекали под давлением 5,7 ГПа и при температуре 1400oC в течение 1 ч в устройстве для создания сверхвысокого давления, получая таким образом алмазный спеченный материал с твердостью по Виккерсу 14000 кг/мм2.

Установлено, что получающийся в результате спеченный материал не корродирует также под действием кислот или щелочей и обладает высокой коррозионной стойкостью.

Пример 18 - 2. К 1 об.% каждого порошка LaGa3(PaOb)2(OH)6, полученного в примере 18 - 1, добавляли 99 об.% алмазного порошка (средняя величина зерен 2 мкм), соответствующим образом смешивали и смесь в качестве сырьевого материала загружали в капсулу, выдерживали и спекали под давлением 6 ГПа и при температуре 1500oC в течение 1 ч, получая таким образом алмазный спеченный материал с твердостью по Виккерсу 8000 кг/мм2 в каждом случае.

Кроме того, в 50 об.% каждого порошка LaGa3(PaOb)2(OH)6, полученного в примере 18 - 1, добавляли 50 об.% алмазного порошка (средняя величина зерен 30 мкм), соответствующим образом смешивали, прессовали с приданием формы диска и затем подвергали спеканию при таких же условиях, как и описанные выше, получая таким образом алмазный спеченный материал с твердостью по Виккерсу 8000 кг/мм2 в каждом случае.

Пример 19. CePO4M(H2O)3, приготовленное в примере 17 - 1, Nd2O3(P2O5)2, полученное термическим разложением NdHPO4•3H2O, CaO и GeS соответственно измельчали в порошок и надлежащим образом смешивали в соотношении 3:3:3:1 по объему. 1 об.% смеси порошков затем смешивали с 99 об.% алмазного порошка с диаметром зерен 30 мкм, прессовали с приданием формы диска и затем выдерживали и спекали под давлением 5,5 ГПа и при температуре 1350oC в течение 50 мин в устройстве для создания сверхвысокого давления, получая таким образом алмазный спеченный материал с твердостью по Виккерсу 15000 кг/мм2.

Когда получающийся в результате спеченный материал нагревали в вакууме при температуре 1200oC и охлаждали, после чего вновь измеряли твердость по Виккерсу, она по-прежнему была 15000 кг/мм2, что говорит о том, что алмазный спеченный материал обладает высокой теплостойкостью.

Пример 20 - 1. 0,2 молярного эквивалента кислого фосфата натрия (Na2HPO4) добавляли к раствору 0,2 молярного эквивалента хлористого церия, нагревали для осаждения CеPO4(H2O)3 и отбирали фильтрованием. К осадку добавляли 0,3 молярного эквивалента порошка сплава AlCe и нагревали для образования CeAl3(PO4)2 (OH)6. Смешивали 5 об.% полученного таким образом соединения в виде порошка и 95 об.% алмазного порошка с величиной зерен 4 мкм, а получающуюся в результате смесь порошков в качестве сырьевого материала выдерживали и спекали под давлением 5,8 ГПа и при температуре 1400oC в устройстве для создания сверхвысокого давления. Получающийся в результате алмазный спеченный материал показал твердость по Кнупу 8200 кг/мм2, что свидетельствует о том, что спекание прошло в достаточной степени.

Когда из алмазного спеченного материала изготовили режущий инструмент, который затем использовали для фрезерования сплава Al - Si (скорость резания - 500 м/мин и глубина резания - 0,1), подтвердилось, что изделие обладает достаточной режущей способностью и отличным сопротивлением разрушению.

Пример 20 - 2. В примере 20 - 1 неоднократно изменяли отношение (молярное отношение) сплава AlCe и CеPO4(H2O)3 в смеси и подвергали смесь тепловой обработке для образования соединений, выраженных формулой CeAlx(PO4)y(OH)z, в которой 1 ≤x≤4,5, 1≤y≤5 и 1≤z≤26. Каждый из получающихся в результате продуктов измельчали в порошок. К 5 об.% этого порошка добавляли 95 об.% алмазного порошка с диаметром зерен 4 мкм, и смесь порошков выдерживали и спекали под давлением 5,8-6,0 ГПа и при температуре 1400-1450oC в устройстве для создания сверхвысокого давления, получая таким образом высокотвердый алмазный спеченный материал с твердостью по Кнупу 8000-9000 кг/мм2.

Пример 21 - 1. Двуокись лантана смешивали с метафосфатом калия и натрием и расплавляли, после чего обрабатывали кислотой для удаления NaLaP2O7, и тогда получали LaPO4. Кислый фосфат лантана и натрия [NaLaH(PO4)2] термически разлагали для образования 3CeO2•P2O5•3H2O. Кроме того, фосфат натрия и нитрат лантана реагировали с образованием La4(P2O7)3•12H2O.

Отношение трех фосфатированных лантанов и количество добавляемого сплава GaLa в смеси неоднократно изменяли для получения LaGa(3PaOb)2 (OH)6. Это соединение могло быть синтезировано только при a = 1 или 2 и b = 2, 3, 4, 5 или 7 и не могло быть синтезировано в случае других отношений.

Каждый из получающихся в результате продуктов измельчали в порошок. К 10 об. % этого порошка добавляли 90 об.% алмазного порошка с диметром зерен 4 мкм, и смесь порошков в качестве порошкообразного сырьевого материала выдерживали и спекали под давлением 5,7 ГПа и при температуре 1400oC в течение 15 мин в устройстве для создания сверхвысокого давления, получая таким образом алмазный спеченный материал с твердостью по Кнупу 8200 кг/мм2.

Установлено, что получающийся в результате спеченный материал не корродирует также под действием кислот или щелочей и обладает высокой коррозионной стойкостью.

Пример 21-2. К 0,5 об.% каждого порошка LaGa3(PaOb)2 (OH)6, полученного в примере 21-1, добавляли 99,5 об.% алмазного порошка (средняя величина зерен 2 мкм), соответствующим образом смешивали, и смесь в качестве сырьевого материала загружали в капсулу и выдерживали и спекали под давлением 6 ГПа и при температуре 1500oC в течение 15 мин в устройстве для создания сверхвысокого давления и высокой температуры, получая таким образом алмазный спеченный материал с твердостью по Кнупу 8600 кг/мм2.

Кроме того, к 50 об.% каждого порошка LaGa3(PaOb)(OH)6, полученного в примере 21-1, добавляли 50 об.% алмазного порошка (средняя величина зерен 30 мкм), соответствующим образом смешивали, прессовали с приданием формы диска и затем подвергали спеканию при таких же условиях, как и описанные выше, получая таким образом алмазный спеченный материал с твердостью по Кнупу 7000 кг/мм2 в каждом случае.

Пример 22. CePO4 (H2O)3, приготовленное в примере 20-1, Nd2O3(P2O5)2, полученное термическим разложением Nd HPO4•3H2O, •CaO и GeS соответственно измельчали в порошок и надлежащим образом смешивали в соотношении 3:3:3:1 по объему. 1 об.% смеси порошков затем смешивали с 99 об.% алмазного порошка с диаметром зерен 4 мкм, прессовали с приданием формы диска и затем выдерживали и спекали под давлением 5,5 ГПа и при температуре 1350oC в течение 15 мин в устройстве для создания сверхвысокого давления, получая таким образом алмазный спеченный материал с твердостью по Кнупу 8400 кг/мм2.

Когда получающийся в результате спеченный материал нагревали в вакууме при температуре 1200oC и охлаждали, после чего вновь измеряли твердость по Виккерсу, она едва изменялась и составляла 1500 кг/мм2, что говорит о том, что алмазный спеченный материал обладал высокой теплостойкостью.

Пример 24. В водном растворе проводили реакцию между (NH4)2Ce(NO3)6 H2O и Na2HPO4 с целью осаждения и синтеза Ce3(PO4)4•8H2O. Получающееся в результате соединение высушивали и смешивали с порошком CaCO3 и порошком Fe2O3 в соотношении 5: 3: 2 по объему. Для приготовления сырьевого порошкообразного материала 97 об.% алмазного порошка с величиной зерен 1-2 мкм хорошо смешивали с 3 об.% получающегося в результате смеси порошка. Сырьевой порошкообразный материал прессовали в форме и выдерживали под давлением 5,5 ГПа и при температуре 1300oC в течение 15 мин в реакторе сверхвысокого давления, получая таким образом алмазный спеченный материал, будучи хорошо спеченным и имеющим твердость по Крупу 8200 кг/мм2.

Когда получающийся в результате спеченный материал нагревали в атмосфере азота при температуре 1200oC в течение 30 мин, и охлаждали, а затем вновь измеряли твердость по Кнупу, то она едва изменялась и составляла 8200 кг/мм2, что говорит о том, что алмазный спеченный материал обладал высокой теплостойкостью.

Пример 25. Алмазный спеченный материал приготовляли таким же образом, как в примере 24, за исключением того, что использовали CeHP2O7•3H2O вместо (NH4)2Ce(NO3)6•H2O для получения Ce2O3•2P2O5 и использовали то же самое вместо Ce(PO4)4•8H2O. Получены результаты, сходные с результатами в примере 24.

Пример 26. В примере 23 LaPO4•5H2O и SrCO3 смешивали и нагревали с целью синтеза La3Sr2(CO3)2(PO4)3. Это соединение измельчали в порошок и хорошо смешивали с порошком CaO в соотношении 8:2 по объему. 0,5 об.% смеси порошков добавляли к 99,5 об.% алмазного порошка, хорошо смешивали и прессовали в форме. Спрессованный материал выдерживали и спекали под давлением 5,2 ГПа и при температуре 1200oC в течение 60 мин в реакторе сверхвысокого давления, получая таким образом алмазный спеченный материал, будучи хорошо спеченным и имеющим твердость по Виккерсу 18000 кг/мм2.

Из получающегося в результате алмазного спеченного материала изготавливали круглую вставку, которую припаивали твердым припоем к основному металлу и использовали для резания песчаника или сланца со скоростью резания 100 м/мин. Резание проходило без выкрашивания, и это, следовательно, подтверждает то, что спеченный материал обладал отличным сопротивлением разрушению.

50 об. % вышеописанного порошка La3Sr2(CO3)2(PO4)3 и 50 об.% алмазного порошка с диаметром зерен 20 мкм смешивали и спекали при таких же условиях, как и описанные выше, чтобы получить спеченный материал с твердостью по Виккерсу, равной 8000 кг/мм2.

Пример 27. В примере 24 LaPO4•5H2O и SrCO3 смешивали и нагревали с целью синтеза La3Sr2(Co3)2(PO4)3. Это соединение измельчали в порошок и хорошо смешивали с порошком CaO в соотношении 6:4 по объему. 0,2 об.% смеси порошков добавляли к 99,8 об.% алмазного порошка, хорошо смешивали и прессовали в форме. Спрессованный материал выдерживали и спекали под давлением 5,2 ГПа и при температуре 1200oC в течение 15 мин в реакторе сверхвысокого давления, получая таким образом алмазный спеченный материал, будучи хорошо спеченным и имеющим твердость по Кнупу 8600 кг/мм2.

Из получающегося в результате алмазного спеченного материала изготавливали круглую вставку, которую припаивали твердым припоем к основному металлу и использовали для резания песчаника или сланца со скоростью резания 100 м/мин. Резание проходило без выкрашивания, и это, следовательно, подтверждало то, что спеченный материал обладал отличным сопротивлением разрушению.

50 об. % вышеописанного порошка La3Sr2(CO3)2(PO4)3 и 50 об.% алмазного порошка с диаметром зерен 20 мкм смешивали и спекали при таких же условиях, как и описанные выше, чтобы получить спеченный материал, имеющий твердость по Кнупу 7400 кг/мм2.

Пример 28. Повторяли методику примера 26, за исключением того, что использовали карбоната щелочного металла, т.е. Na2CO3, и карбонат щелочноземельного металла, т.е. BaCO3, вместо SrCO3 для получения алмазного спеченного материала по изобретению. Когда из получающегося в результате спеченного материала изготовили вставку и использовали ее при испытании резанием сходным способом, то подтвердилось, что этот образец также обладает отличным сопротивлением разрушению.