Изобретение относится к ткацкому оборудованию и предназначено для использования в качестве боевого механизма ткацких бесчелночных станков. Боевой механизм в таких станках служит для разгона и броска прокладчика, проносящего уточную нить вырабатываемой ткани.

Известны боевые механизмы, в которых бросок прокладчика осуществляется боевым рычагом, а источником энергии для резкого поворота рычага при броске является предварительно закрученный торсионный вал (или цилиндрическая пружина). Управление движением боевого рычага осуществляется рычажно-кулачковым механизмом [1] .

После броска прокладчика боевой рычаг и связанные с ним рычажно-шарнирные звенья должны быть остановлены к очередному взводу механизма. Торможение осуществляется гидравлическим тормозом.

Недостатком таких механизмов является безвозвратная потеря энергии, рассеиваемая тормозом.

Известен боевой механизм по патенту N 917703 (заявитель - Швейцария), в котором часть энергии в процессе торможения может передаваться кулачку - маховику, а затем возвращаться и идти на полезную закрутку разгонного торсиона в очередном рабочем цикле. Однако этот же кулачок в процессе разгона боевого рычага с прокладчиком отбирает и часть полезной энергии, снижая эффективность работы данного боевого механизма, в частности снижая скорость броска прокладчика. Неизбежны также дополнительные потери на трение. В связи с этим принципиальным противоречием возможна только частичная оптимизация режима движения звеньев механизма и соответственно соотношения между полезной и теряемой частями энергии (количественных оценок в патенте не имеется).

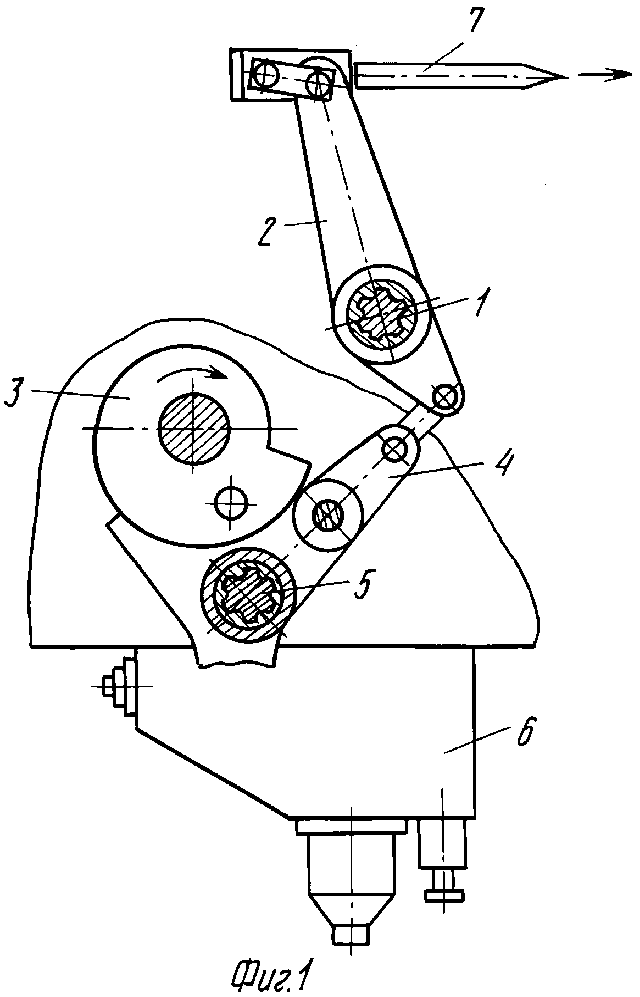

Прототипом изобретения принят боевой механизм ткацкого станка по авт. св. N 829742, схема которого дана на фиг. 1.

Данный боевой механизм оснащен двумя торсионами. Один торсионный вал (торсион) 1 имеет соосно связанный с ним боевой рычаг 2. Узел взвода торсиона имеет кулачок 3, коромысло 4 и ряд других звеньев (не отмечено). Коромысло 4 на оси вращения имеет второй торсион 5. Нижнее плечо коромысла (не показано) связано с масляным тормозом 6.

В узле взвода торсионов кулачок 3 вращается от привода станка и через коромысло 4 закручивает торсион 1 с боевым рычагом 2 на угол 30о, а торсион 5 - в противоположную сторону на угол, вдвое меньший, - 15о.

Поскольку в изобретении новые решения не касаются узла закрутки, здесь и далее его работа и конструкция представлены в общем виде.

После спуска механизма боевой рычаг резко поворачивается и разгоняет прокладчик 7. Разгон осуществляется обоими торсионами при угле поворота боевого рычага на 15о. В этом положении торсион 1 остается еще закрученным на 15о, а торсион 5 полностью раскручен (0о), и в этом же положении вступает в работу масляный тормоз 6. При торможении звеньев механизма часть энергии Fp рассеивается тормозом, а некоторая часть энергии Fт переходит в потенциальную энергию деформации закручиваемого в обратную сторону торсиона 5. Далее энергия Fт возвращается в виде части энергии, идущей на закрутку торсиона 1 в очередном рабочем цикле.

Недостатком прототипа является безвозвратная потеря энергии Ер, рассеиваемой тормозом, а также достаточная сложность конструкции за счет необходимости введения самого узла масляного тормоза 6.

Недостатком конструкции является также и то, что торсионный вал 5 работает в условиях знакопеременного циклического скручивания, что снижает предел выносливости материала вала.

Целью изобретения является снижение затрат энергии на работу механизма за счет минимизации потерь и упрощение конструкции.

Указанные цели достигаются за счет введения в предлагаемую конструкцию боевого механизма нескольких новых решений.

Во-первых, разделены функции двух рабочих упругих элементов. Разгон осуществляется только одним элементом в виде торсиона, а другой упругий элемент начинает закрутку только в начале участка торможения подвижных звеньев и играет роль тормозного упругого элемента, который в данном механизме работает в условиях упругой деформации одного знака, что ведет к повышению предела выносливости и увеличению срока службы. Потенциальная энергия упругой деформации тормозного элемента при его раскрутке не теряется, а идет на полезную закрутку разгонного торсиона, что сокращает затраты энергии на работу механизма.

Во-вторых, при указанном режиме торможения с помощью упругого элемента из конструкции боевого механизма выводятся такой сложный узел, как масляный (гидравлический) тормоз, и связанные с ним элементы привода.

Третьей отличительной особенностью предлагаемого механизма является узел стопора цапфы боевого рычага. Данный узел удерживает во взведенном состоянии разгонный торсион с боевым рычагом после его закрутки за счет энергии, запасенной в тормозном упругом элементе. Удержание производится роликами в клиновых пазах, а управление положением роликов производится автоматически при повороте цапфы боевого рычага. Докрутка разгонного торсиона до заданного рабочего угла осуществляется узлом взвода торсиона.

В двух дополнительных пунктах формулы изобретения даны варианты исполнения тормозного упругого элемента в виде торсиона и в виде блока тарельчатых пружин.

Совокупность новых признаков в виде расстановки разгонного и тормозного элементов, введения стопора цапфы боевого рычага и отсутствия масляного (диссипативного) тормоза при снижении затрат энергии на работу боевого механизма неизвестна среди аналогов, что позволяет говорить о существенной новизне предлагаемого технического решения.

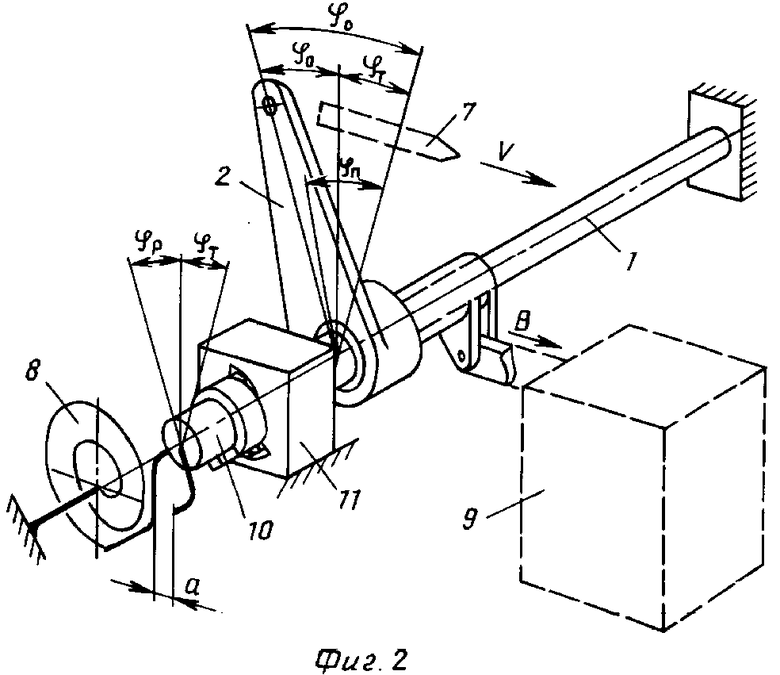

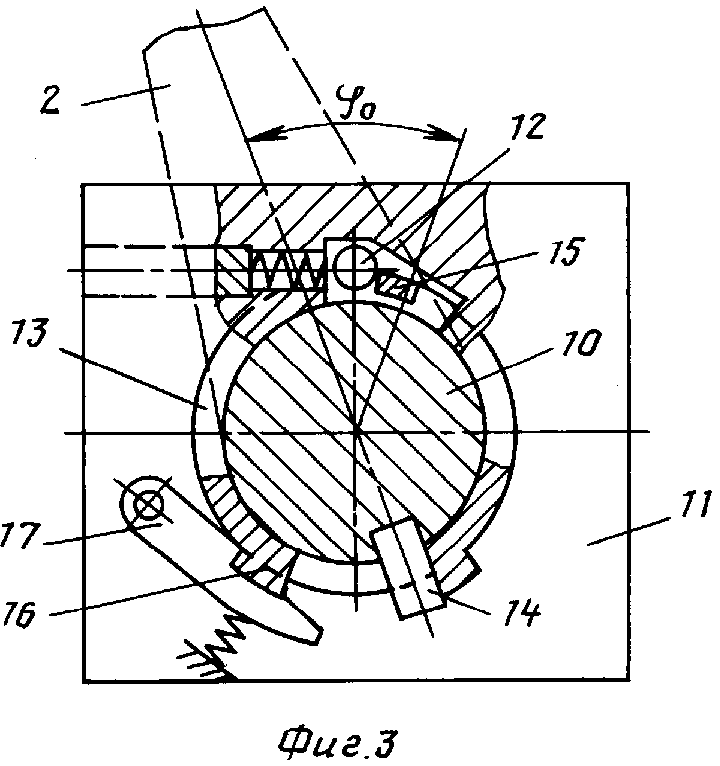

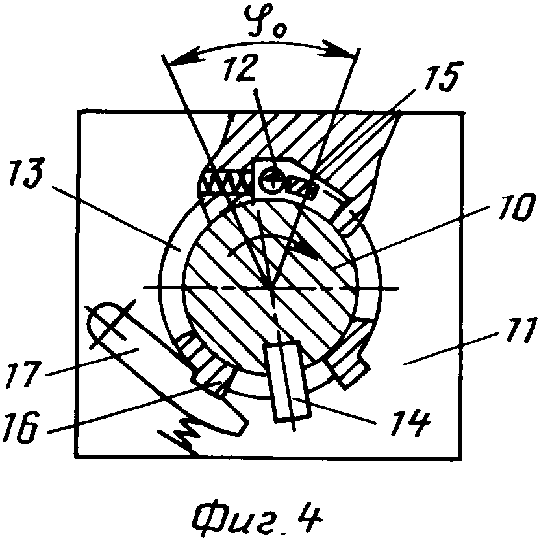

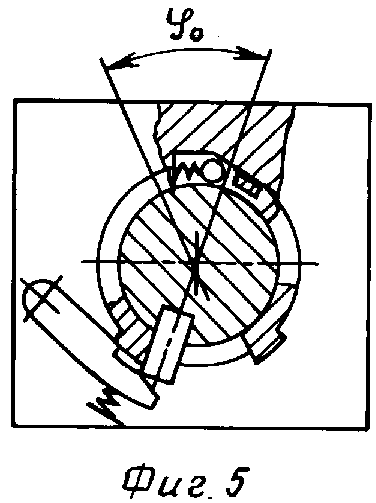

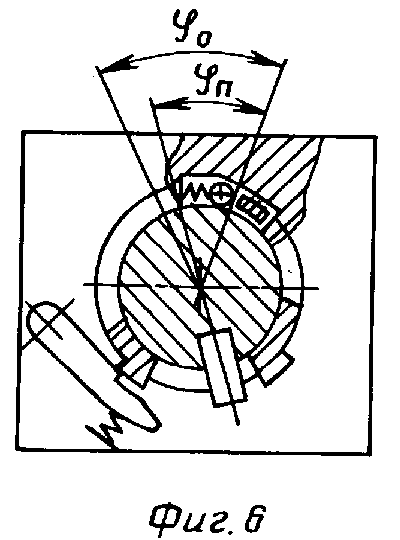

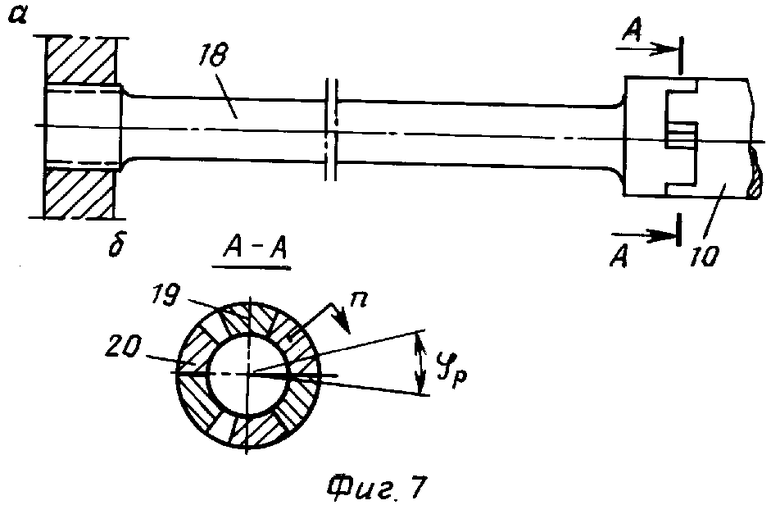

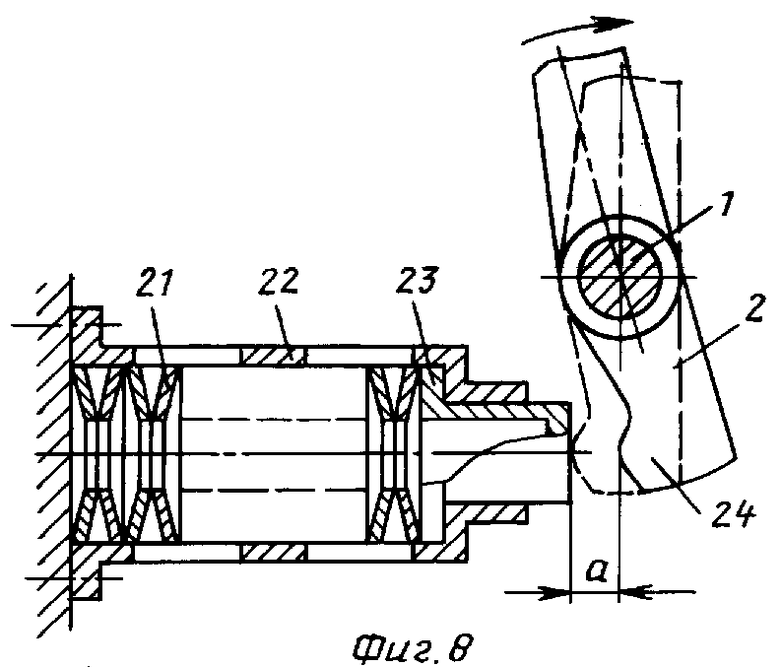

На фиг. 1 изображена схема боевого механизма-прототипа; на фиг. 2 - принципиальная схема предлагаемого боевого механизма; на фиг. 3 - принципиальная схема узла стопора цапфы боевого рычага; на фиг. 4-6 - этапы работы узла стопора; на фиг. 7 а, б - схема тормозного элемента в виде торсионного вала; на фиг. 8 - схема тормозного элемента в виде пружинного блока.

Все элементы предлагаемого боевого механизма представлены на фиг. 2. Положение боевого рычага 2 здесь дано во взведенном состоянии.

Боевой механизм имеет разгонный упругий элемент в виде торсиона 1, на подвижном конце которого закреплен боевой рычаг 2. Для закрутки торсиона имеется связанный с боевым рычагом (стрелка В) узел 9 взвода (закрутки), показанный с боевым рычагом (стрелка В) узел 9 взвода (закрутки), показанный схематично. На фиг. 2 стрелка V показывает направление полета прокладчика 7 после боя. Показаны углы:

ϕo - угол поворота боевого рычага 2 и торсиона 1 в положении перед боем;

ϕр- угол поворота боевого рычага при разгоне прокладчика;

ϕт- угол поворота боевого рычага при торможении;

ϕп- угол закрутки торсиона 1 от действия упругого элемента 8.

В предлагаемом боевом механизме упругий элемент 8 передает момент на цапфу 10 боевого рычага. Но при взведенном рычаге 2, повернутом на угол ϕo, между контактными поверхностями элемента 8 и цапфы 10 имеется зазор а.

На цапфе 10 боевого рычага, жестко связанной с подвижным концом разгонного торсиона, имеется узел 11 стопора цапфы. Корпус узла жестко закреплен (например, на станине станка).

Работу боевого механизма рассмотрим с положения, когда торсион 1 закручен узлом 9 закрутки на заданный для броска угол ϕo, как показано на фиг. 2. Всего механизм имеет пять характерных фаз движения.

Первая фаза реализуется после спуска механизма. Спуск осуществляется при работе узла 9. Закрученный торсион 1 начинает поворачивать боевой рычаг 2, который в свою очередь разгоняет прокладчик 7 утка. Разгон осуществляется при угле поворота ϕp. Узел 11 при этом отключен (работа узла 11 детально описана ниже). За время поворота боевого рычага на угол ϕp происходит бросок прокладчика 7, а также выбор зазора а.

Во второй фазе зазор а выбран и вступает в работу упругий элемент 8, тормозя дальнейшую раскрутку торсиона 1 и движение боевого рычага 2, а также связанных с ним передаточных звеньев узла 9 (последние на схеме не показаны). Упругий элемент 8 рассчитан так, чтобы полностью (до остановки) затормозить движение боевого рычага при повороте его на угол ϕт, при этом торсион 1 полностью раскручивается, а элемент 8 получает наибольшую упругую деформацию. Таким образом, элемент 8 в механизме выполняет функцию упругого тормоза.

В третьей фазе под действием упругого элемента 8, а после его раскрутки - по инерции происходит обратное движение боевого рычага 2 с одновременной закруткой торсиона 1. Третья фаза заканчивается остановкой боевого рычага, при этом торсион 1 закручивается на некоторый угол ϕп(фиг. 2).

В отсутствие стопора далее произошел бы очередной ход колебаний боевого рычага 2. В данном же механизме начало четвертой фазы работы характеризуется автоматическим включением стопорного узла 11, заклинивающим своими роликами цапфу 10 от поворота боевого рычага в направлении раскрутки разгонного торсиона 1. Тем самым энергия, запасенная упругим элементом 8 при торможении, расходуется на предварительную закрутку разгонного торсиона на угол ϕп. Конец четвертой фазы характеризуется стоянием боевого рычага, пока узел закрутки 9, работая от привода станка, подведет рабочие звенья для докрутки торсиона 1.

Пятая фаза движения характеризуется докруткой разгонного торсиона 1 вместе с боевым рычагом 2 от угла ϕп до заданного угла ϕo и последующим выстаиванием боевого рычага для установки прокладчика 7. Эта фаза обеспечивается типовой работой узла 9 закрутки.

Схема узла 11 стопора торсиона представлена на фиг. 3.

Цапфа 10 боевого рычага 2 механизма входит в посадочное отверстие корпуса узла 11. В корпусе имеется клиновый паз, в котором размещен подпружиненный ролик 12. На цапфу 10 надето примыкающее к корпусу узла 11 подвижное управляющее кольцо 13. Кольцо имеет вырез, в котором может двигаться сухарь 14, жестко связанный с цапфой 10, а также имеет вилку 15, входящую в клиновый паз корпуса перед роликом 12. Выступом 16 кольцо может заходить за защелку 17.

Назначение узла стопора - в нужной фазе движения боевого рычага удерживать его за цапфу от поворота.

Работу узла стопора рассмотрим по установленным выше фазам движения механизма, что поясняется схемами фиг. 3-6.

В исходном положении (фиг. 3) боевой рычаг 2 отведен на угол ϕo. Сухарем 14 управляющее кольцо повернуто так, что вилкой 15 ролик 12 выведен из клинового паза. Узел стопора отключен.

В первой фазе кольцо 13 удерживается от поворота защелкой 17 (фиг. 4), и узел стопора продолжает оставаться отключенным. При этом цапфа 10 боевого рычага вместе с сухарем 14 может свободно поворачиваться по часовой стрелке.

Во второй фазе продолжается поворот цапфы 10 с боевым рычагом по часовой стрелке с потерей скорости до остановки. Перед остановкой сухарь 14 находит на скос защелки 17, поднимает (выключает) ее и далее поворачивает кольцо 13 с вилкой 15 по часовой стрелке. При этом подпружиненный ролик 12 входит в клиновой паз, а защелка фиксируется в отключенном положении за счет смещения выступа 16 кольца (фиг. 5). С введением ролика 12 в клиновой паз корпуса узла 11 узел стопора включается и может работать как ограничитель поворота цапфы 10, допуская ее поворот против часовой стрелки и препятствуя повороту по часовой стрелке.

В третьей фазе цапфа 10 под действием момента от тормозного упругого элемента совершает поворот против часовой стрелки. Узел стопора не препятствует этому повороту. В данной фазе поворот осуществляется на угол ϕп до остановки.

В четвертой фазе при действии крутящего момента (от разгонного торсиона) по часовой стрелке ролик заклинивает цапфу 10, препятствуя ее повороту в этом направлении, т. е. в данной фазе цапфа 10 боевого рычага стопорится (фиг. 6).

В пятой фазе цапфа 10 с боевым рычагом 2 докручивается против часовой стрелки от угла ϕп до угла ϕo, чему ролик не препятствует. В конце поворота сухарь 14 упирается в стенку выреза кольца 13 и поворачивает его. Защелка 17 фиксирует это положение кольца, а вилка 15 при этом отжимает ролик 12, выводя его из клинового паза. Тем самым узел стопора отключается и приходит в исходное положение (фиг. 3). Далее рабочий цикл повторяется.

Важно заметить, что при повороте цапфы 10 контакт сухаря 14 с опорными поверхностями выреза кольца 13 происходит при малых скоростях (перед остановкой), а высокие угловые скорости цапфа имеет в свободном движении.

Приведенное описание узла стопора дано на базе его принципиальной схемы. Практически в конструкции число роликов 12 определяется расчетом (обычно три или пять роликов), рассчитывается и диаметр цапфы 10, причем это может быть, например, барабан, жестко связанный с осью боевого рычага и т. п. Эти непринципиальные обстоятельства естественно не меняют существа работы конструкции.

Выше в общей схеме предлагаемого боевого механизма (фиг. 2) упругий элемент 8 конструктивно не регламентирован. В принципе им может являться любое упругое тело, способное затормозить движение частей механизма и затем передать запасенную потенциальную энергию обратно на закрутку разгонного торсиона. При этом достаточно, чтобы элемент 8 работал в режиме упругих деформаций, что отражено в его названии "упругий элемент". Учитывая сказанное, в первом пункте формулы изобретения считается достаточным данный упругий элемент ввести в общем виде.

По пункту 2 формулы в целях унификации конструкторского решения всего боевого механизма, использующего в качестве разгонного элемента торсионный вал, и в целях минимизации момента инерции присоединяемых в процессе торможения масс тормозной упругий элемент выполнен также в виде торсиона (фиг. 7).

Тормозной торсион 18 установлен соосно с цапфой 10 боевого рычага (рычаг не показан). Один конец торсиона 18 неподвижно закреплен. Другой конец связан с цапфой 10 через зубцовое соединение. Зубцы 19 торсиона входят в пазы цапфы 10 и могут контактировать с аналогичными зубцами 20 цапфы, сечение А-А. Между зубцами имеется свободный ход на угол ϕр, который проходит цапфа 10 в процессе разгона боевого рычага (направление движения показано стрелкой n). Затем зубцы 20 цапфы находят на зубцы 19, и начинается закрутка тормозного торсиона 18, осуществляющего торможение звеньев механизма.

На фиг. 8 представлен второй вариант исполнения тормозного упругого элемента (пункт 3 формулы изобретения). С целью минимизации размеров боевого механизма (компактности исполнения) упругий элемент выполнен в виде блока тарельчатых пружин, позволяющих при малых значениях осадок запасать большую потенциальную энергию деформации.

Блок пружин 21, заключенных в неподвижный направляющий стакан 22, имеет сравнительно небольшие габариты. Между пружинами и плечом боевого рычага 2 в блоке имеется переходный стакан 23, а боевой рычаг имеет скругленный выступ 24. Зазор а соответствует повороту боевого рычага на угол ϕр, при разгоне, после чего выступом 24 рычаг упирается в стакан 23 и через него сжимает блок пружин 21, при этом система звеньев механизма тормозится.

Одной из существенных сторон работы предлагаемого боевого механизма является его экономичность, что подтверждается расчетными оценками. Расчеты проведены при сходственных условиях. За основу брались параметры боевого механизма существующего ткацкого станка типа СТБ, развитием которого (механизма) является и рассмотренный боевой механизм прототипа, и новый предлагаемый боевой механизм.

Проведенные расчетные оценки показывают, что если для механизма-прототипа возвращаемая энергия Ет (за счет работы второго торсиона) составляет 6. . . 7% , а 93. . . 94% энергии (Ер) рассеивается масляным тормозом, то в новом механизме возврат энергии составляет не менее 80% , т. е. по этому показателю превосходит прототип в 10. . . 12 раз. Это существенное (на порядок) улучшение перераспределения полезной и потерянной энергий позволяет в целом повысить экономичность работы механизма.

Экономическая эффективность оценена следующим образом.

Путь EΣ - общие затраты энергии в текущем рабочем цикле механизма на закрутку торсиона (одного или нескольких) перед броском прокладчика.

При работе боевого механизма полезной частью энергии является энергия, идущая на бросок (бой) прокладчика

Eп=  , (1) где m - масса прокладчика;

, (1) где m - масса прокладчика;

V - скорость броска прокладчика.

Отношение полезной и общей энергий - есть коэффициент ηпполезного использования энергии

ηп=  (2)

(2)

Для механизма-прототипа затраты энергии в цикле равны

E

Е5 - энергия закрученного перед боем торсиона 5;

Ет - энергия торсиона 5, запасаемая в режиме торможения и идущая (возвращаемая) на закрутку разгонного торсиона 1.

Здесь под энергией понимается потенциальная энергия деформация закрученного торсиона 1 или 5.

Для рассматриваемого нового боевого механизма затраты энергии в рабочем цикле равны

E

Еп - полезная энергия;

К - коэффициент эффективности (К < 1), характеризующий полноту возврата энергии торможения, идущей на закрутку разгонного торсиона.

Подстановкой (1), (3) и (4) в (2) определяются коэффициенты ηпнов и ηппр для нового механизма и механизма-прототипа.

Преимущество предлагаемого нового боевого механизма по эффективности использования энергии оценивается соотношением

n =  . (5)

. (5)

Проведенные при оговоренных выше условиях расчетные оценки по формулам (1-5) дают значение

n = 2,5

Таким образом, предлагаемый новый боевой механизм по использованию энергии в 2,5 раза эффективнее механизма-прототипа (и более чем в 3 раза эффективнее боевого механизма существующих ткацких станков типа СТБ.

Данный показатель является весьма важным, поскольку в ткацком станке боевой механизм стоит в ряду основных потребителей энергии, а сами станки относятся в основном к оборудованию круглосуточной работы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ броска прокладчика утка на бесчелночном ткацком станке | 1990 |

|

SU1747563A1 |

| Боевой механизм ткацкого станка | 1990 |

|

SU1730248A1 |

| Боевой механизм бесчелночного ткацкого станка | 1987 |

|

SU1520158A1 |

| Боевой механизм ткацкого станка | 1979 |

|

SU829742A1 |

| БОЕВОЙ МЕХАНИЗМ БЕСЧЕЛНОЧНОГО ТКАЦКОГО СТАНКА | 1996 |

|

RU2107762C1 |

| Боевой механизм бесчелночного ткацкого станка | 1985 |

|

SU1303639A1 |

| Боевой механизм к ткацкому станку | 1964 |

|

SU462524A1 |

| БОЕВОЙ МЕХАНИЗМ БЕСЧЕЛНОЧНОГО ТКАЦКОГО СТАНКА С ЗАЖИМНЫМИ ЧЕЛНОКАМИ | 1990 |

|

RU2071515C1 |

| Тормоз уточной нити к бесчелночному ткацкому станку | 1985 |

|

SU1266906A1 |

| Боевой механизм бесчелночного ткацкого станка | 1987 |

|

SU1527341A1 |

Сущность изобретения: боевой механизм ткацкого бесчелночного станка. Механизм имеет боевой рычаг, два упругих элемента, один из которых - разгонный торсион, и узел закрутки торсина. Другой упругий элемент выполняет роль тормоза. Энергия деформации упругого тормоза расходуется затем на закрутку разгонного торсиона. 2 з. п. ф-лы, 8 ил.

Авторы

Даты

1994-04-30—Публикация

1990-07-05—Подача