Изобретение относится к измельчению материалов и может быть использовано для тонкого измельчения топлива, сжигаемого в котельных агрегатах тепловых электростанций.

Существующие размольные установки не дают готового равномерного тонкого продукта измельчения за один проход через мельницу. В этих случаях, когда необходим равномерно тонкий продукт измельчения, в установках применяют сепарационные устройства, которые отделяют готовый продукт от недомолотого и направляют последний в мельницу на повторное измельчение. Как правило, измельчаемый материал в таких установках многократно проходит через мельницу, что, во-первых, усложняет схему измельчения, т. к. появляется дополнительное оборудование: сепаратор, механизмы для транспортирования измельчаемого материала и др. и, во-вторых, приводит к увеличению энергозатрат на размол.

Известна центробежная мельница, содержащая корпус, с расположенными в нем на горизонтальных валах и с зазором двумя вращающимися в противоположные стороны полыми конусообразными дисками, имеющими внутренние перегородки.

Недостатком указанной мельницы является то, что она не позволяет за один проход материала через нее получить готовый равномерно и тонко измельченный продукт и, следовательно, требует наличия дополнительного оборудования (сепаратора и др. ), а также повышенных расходов энергии на размол исходного материала.

Целью изобретения является повышение эффективности процесса измельчения путем обеспечения многоступенчатого размола в самой мельнице за один цикл. Указанная цель достигается тем, что в центробежной мельнице преимущественно для тонкого измельчения, содержащей корпус с соосно установленными в нем с зазором на горизонтальных валах двумя вращающимися в противоположные стороны конусообразными дисками, имеющими внутренние перегородки, образующие по крайней мере одну камеру на каждом диске, перегородки дисков установлены соосно валу с зазором между собой и выполнены в виде диаметрально противоположных колец цилиндрической или конической формы с образованием кольцевых размольных камер, зазор между диаметрально расположенными кольцами увеличивается от периферии к центру, а периферийный из них превышает зазор между дисками.

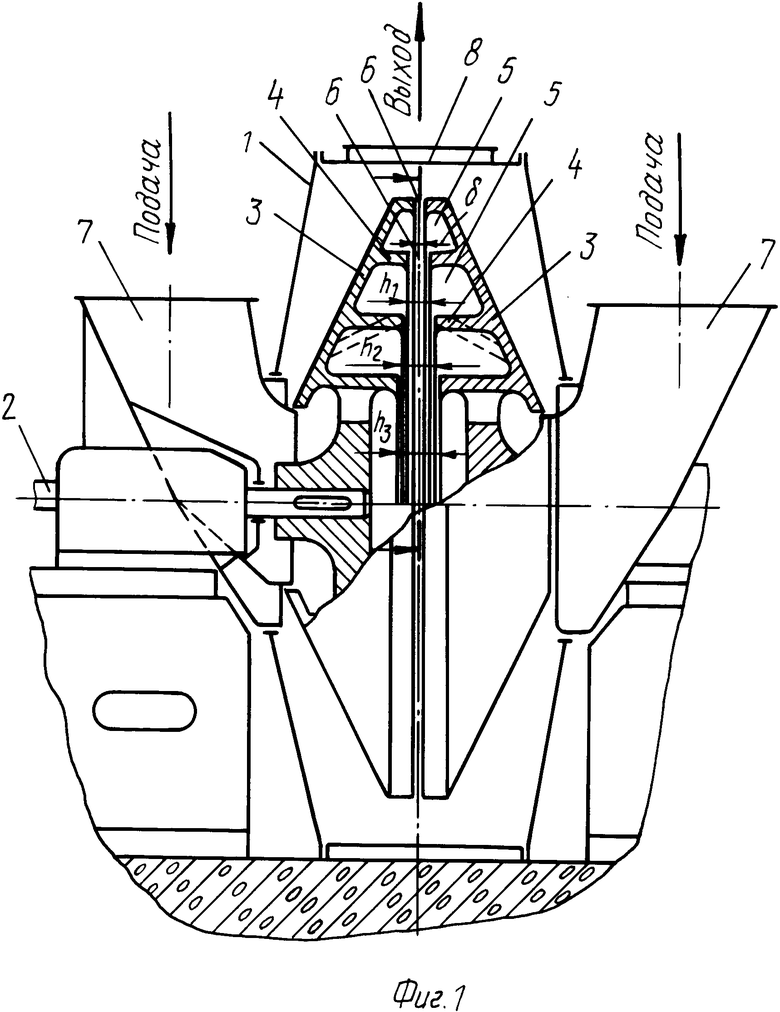

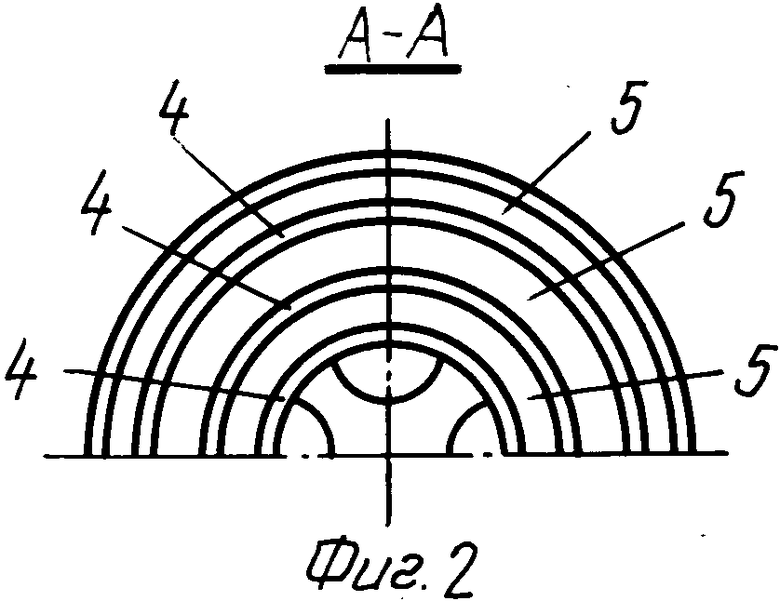

На фиг. 1 схематично изображен продольный разрез центробежной мельницы; на фиг. 2 - разрез А-А на фиг. 1.

Мельница содержит корпус 1, в котором на горизонтальных соосных валах 2 установлены два конусообразных диска 3 с перегородками 4, выполненными в виде концентрических колец цилиндрической или конической формы (показано пунктиром на фиг. 1). Между соседними перегородками 4 в каждом диске 3 образуются кольцевые размольные камеры 5, где происходит размол попадающего материала. Диски 3 по наружному диаметру и по перегородкам 4 устанавливаются друг к другу с зазорами 6 соответственно δ h1, h2, h3, увеличивающимися от периферии к центру. Кроме того, мельница содержит входные и выходные патрубки 7 и 8 соответственно.

На чертеже изображена центробежная мельница с тремя перегородками 4 и соответственно им размольными камерами 5.

Мельница работает следующим образом.

Материал и транспортирующий агент вводятся через патрубки 7 и поступают в центральную часть дисков 3. Затем материал под действием центробежных сил и частично от потока транспортирующего агента движется к периферии дисков 3, попадая поочередно в камеры 5, образующиеся между соседними перегородками - кольцами 4, где происходит его измельчение. Количество перегородок 4 определяется свойствами размалываемого материала и требованиями к готовому продукту. Чем тоньше и равномернее должен быть готовый продукт, тем должно быть больше число перегородок 4 (т. е. больше ступенчатость размола) с меньшей величиной зазора hi и δ В то же время, чем лучше размольная характеристика исходного материала (твердость, хрупкость и др. ), тем меньше требуется перегородок 4.

Измельчение материала происходит под воздействием сил, возникающих от вращения дисков 3 в противоположных направлениях. Поэтому, в зоне камер 5 двух противоположных потоков материала происходит соударение, истирание и разрушение его частиц до размеров соответствующих зазорам 6 h3, h2, h1 в каждой камере 5, после чего материал попадает в следующую камеру 5 в направлении от центра к периферии дисков. Зазоры 6 между дисками 3 (δ) и перегородками 4 (h3, h2, h1) выполняются так, чтобы размалываемый материал измельченный в первой от центра дисков камере 5 переходил в последующую через меньший зазор. Величина зазоров определяются из требований по тонине готового продукта. Измельченный продукт, пройдя последний зазор 6 (δ ) между наружным диаметром дисков 3, выносится транспортирующим агентом через выходной патрубок 8 в систему его потребления.

Т. о. предложенная конструкция позволяет получить готовый продукт за один проход его через мельницу, что обеспечивает повышение эффективности и упрощение процесса измельчения материала. Кроме того, наличие в каждой камере наиболее однородного по величине состава размалываемого материала также дает снижение удельного расхода энергии на размол.

Как показали исследования за счет более эффективной организации процесса измельчения, многоступенчатости размола и устранения энергозатрат на домол возврата, затраты энергии сократятся ≈ на 45-50% . Кроме того, установка с этими мельницами сократит объемы строительных работ и затраты на ее обслуживание. (56) Авторское свидетельство СССР N 599838, кл. В 02 С 13/02, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦЕНТРОБЕЖНАЯ МЕЛЬНИЦА | 1992 |

|

RU2044563C1 |

| Мельница для тонкого измельчения | 1979 |

|

SU950435A1 |

| Штифтовая мельница | 1980 |

|

SU902807A1 |

| ИНЕРЦИОННЫЙ СЕПАРАТОР СЫПУЧИХ МАТЕРИАЛОВ | 1993 |

|

RU2067500C1 |

| УСТРОЙСТВО ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ | 2013 |

|

RU2539518C1 |

| Мельница для тонкого измельчения | 1981 |

|

SU1021460A1 |

| Среднеходная мельница | 1982 |

|

SU1033188A1 |

| Валковая мельница | 1990 |

|

SU1733085A1 |

| Способ измельчения материалов в центробежной планетарной мельнице | 2020 |

|

RU2760394C1 |

| РАЗГОННЫЙ ДИСК ЦЕНТРОБЕЖНО-СТРУЙНОЙ МЕЛЬНИЦЫ | 1996 |

|

RU2111053C1 |

Использование: измельчение материалов, может быть применено для тонкого измельчения топлива. Сущность изобретения: в центробежной мельнице перегородки конусообразных дисков выполнены в виде параллельно оси вала колец цилиндрической формы, образующих между собой и наружной поверхностью дисков кольцевые размольные камеры. Противоположные перегородки имеют одинаковый диаметр для обоих дисков. При этом последние установлены с зазором между собой. Зазор между диаметрально противоположными перегородками увеличивается от периферии к центру, а периферийный из них превышает зазор между дисками. 2 ил.

ЦЕНТРОБЕЖНАЯ МЕЛЬНИЦА преимущественно для тонкого измельчения, содержащая корпус с соосно установленными в нем с зазором на горизонтальных валах двумя вращающимися в противоположные стороны конусообразными дисками с перегородками, образующими кольцевые размольные камеры в каждом диске, отличающаяся тем, что, с целью повышения эффективности за счет обеспечения многоступенчатого размола за один цикл, перегородки установлены соосно с осью вала с зазором между собой и выполнены в виде диаметрально противоположных колец цилиндрической или конической формы, причем зазор между диаметрально противоположными кольцами увеличивается от периферии к центру, а периферийный из них превышает зазор между дисками.

Авторы

Даты

1994-05-15—Публикация

1991-03-05—Подача