Изобретение относится к машиностроению оборудования для тонкого измельчения различных материалов, например, каменных углей.

Все существующие мелющие устройства имеют значительные затраты энергии на размол и потери металла на износ размольных органов. Решение проблемы снижения этих затрат является актуальной задачей при создании такого оборудования.

Известна центробежная мельница, содержащая корпус с соосно расположенными в нем двумя вращающимися на валах в противоположные стороны полыми конусообразными дисками с выходной цилиндрической частью и устройство для подачи размалываемого материала. Размол материала в мельнице производится за счет разгона его кусков под действием центробежных сил, которые слетают затем с периферии одинаковых по диаметру дисков навстречу друг другу и, соударяясь за пределами дисков, измельчаются.

Недостатком существующей конструкции центробежной мельницы является то, что процент соударения кусков материала за один цикл не очень высок, что приводит к снижению эффективности измельчения за счет увеличения энергозатрат на дополнительные циклы для измельчения материала.

Техническим результатом изобретения является повышение эффективности работы мельницы путем интенсификации измельчения за счет увеличения числа соударений кусков размалываемого материала.

Технический результат достигается тем, что в центробежной мельнице, содержащей корпус с установленными в нем на валах соосно двумя вращающимися в противоположные стороны полыми конусообразными дисками с выходной цилиндрической частью и устройство для подачи размалываемого материала, один из дисков выполнен с меньшим диаметром цилиндрической части, а расстояние Δ h от выходного торца цилиндрической части диска меньшего диаметра до основания конической поверхности диска большего диаметра лежит в пределах 0 ≅Δh≅C, где C b a + 2(D1 D2) ˙tg β;

D1 внутренний диаметр цилиндрической части диска большего диаметра;

D2 наружный диаметр цилиндрической части диска меньшего диаметра;

b полная высота цилиндрической части диска большего диаметра;

а величина запаса выходной цилиндрической части диска большего диаметра за пределами зоны размола;

β угол направления движения размалываемого материала с малого диска.

Кроме того, с целью упрощения системы подачи размалываемого материала в зону размола, валы с дисками могут быть расположены вертикально, причем диск меньшего диаметра установлен внизу, а устройство для подачи размалываемого материала имеет форму канала, выполненного внутри вала диска большего диаметра.

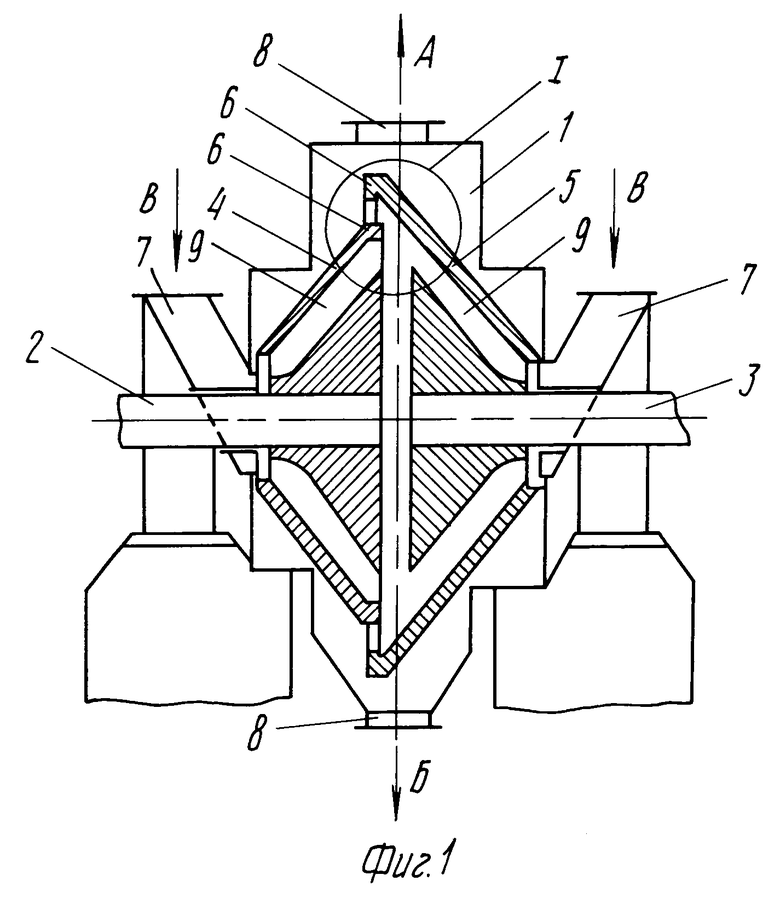

На фиг.1 представлена центробежная мельница с горизонтальным расположением валов; на фиг.2 элемент корпуса мельницы с взаимным расположением дисков; на фиг.3 центробежная мельница с вертикальным расположением валов.

Центробежная мельница содержит корпус 1 с установленными в нем на валах 2 и 3 (горизонтальных на фиг.1 или вертикальных на фиг.3) соосно двумя вращающимися в противоположные стороны конусообразными дисками 4 и 5 соответственно меньшего и большего диаметров с выходной цилиндрической частью 6, устройство 7 для подачи размалываемого материала в виде патрубков (фиг.1) или канала внутри вала 3 диска 5 большего диаметра (фиг.3) и выходные патрубки 8. При этом взаимное расположение дисков 4 и 5 определяется величиной Δh (фиг. 2), характеризующей расстояние между выходным торцом цилиндрической части 6 диска 4 и основанием конической поверхности диска 5. Кроме того, диски 4 и 5 мельницы (вариант, фиг.1) снабжены внутренними полостями 9 для прохода размалываемого материала от их центра к периферии.

Мельница (фиг.1) работает следующим образом.

Материал на размол подается по стрелке B одновременно на диски 4 и 5 через устройство 7, выполненное в виде патрубков. Проходя по каналам 9 обоих дисков, он поступает на их периферию в зону выходных цилиндрических участков, где с малого диска 4 материал под действием центробежных сил сходит с большой скоростью и попадает в движущийся в противоположном направлении слой материала на большом диске 5. При этом с целью интенсификации измельчения материала, а также снижения износа размольных органов расстояние Δ h от выходного торца цилиндрической части 6 диска 4 меньшего диаметра до основания конической поверхности диска 5 большего диаметра определяется из соотношения

0 ≅Δh≅С, где С b a + 2(D1 D2)˙ tgβ максимальное значение Δ h, определяемое из условия попадания материала с диска меньшего диаметра в зону цилиндрической части диска большего диаметра;

D1 внутренний диаметр цилиндрической части диска большего диаметра;

D2 наружный диаметр цилиндрической части диска меньшего диаметра;

b полная высота цилиндрической части диска большего диаметра;

а высота запаса выходной цилиндрической части диска большего диаметра за пределами зоны размола;

β угол направления движения размалываемого материала с малого диска (зависит от частоты вращения разгонных дисков, их диаметра, массы частиц размалываемого материала и др. факторов и может быть определен экспериментально или с некоторым приближением оценен расчетным путем по общеизвестным зависимостям элементарной физики для конкретного типа мельницы и конкретных условий ее работы).

В выходной зоне происходит интенсивное измельчение материала материалом без участия в этом процессе деталей мельницы. Измельченный материал выносится потоком транспортирующего агента через патрубок 8 по стрелке А или под действием собственного веса через патрубок 8 по стрелке Б.

Мельница, представленная на фиг.3, работает следующим образом. Материал на размол подается по стрелке 8 на меньший диск 4, расположенный внизу, по каналу 7, выполненному в полом валу 3, на котором расположен больший диск 5. Под действием центробежных сил материал с большой скоростью сходит с малого диска 4 и попадает на больший диск 5, где частично задерживается на его цилиндрическом участке 6. Задержавшийся на цилиндрическом участке 6 материал вращается в противоположную малому диску 4 сторону, и поэтому потоки материала с малого и большего дисков, расположенных на упомянутом расстоянии Δ h, соударяясь с большой энергией, измельчаются друг о друга без участия деталей размольных органов. Измельченный продукт, слетающий с большего диска 5, подхватывается потоком транспортирующего агента, подаваемого в корпус 1 по стрелке А, и выносится из мельницы через патрубок 8 по стрелке Б.

За счет более эффективной организации процесса измельчения в мельнице сокращаются затраты энергии на размол.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦЕНТРОБЕЖНАЯ МЕЛЬНИЦА | 1991 |

|

RU2012403C1 |

| ИНЕРЦИОННЫЙ СЕПАРАТОР СЫПУЧИХ МАТЕРИАЛОВ | 1993 |

|

RU2067500C1 |

| МЕЛЬНИЦА И СОДЕРЖАЩЕЕ ЕЕ УСТРОЙСТВО ДЛЯ ПРИГОТОВЛЕНИЯ НАПИТКОВ | 2014 |

|

RU2659085C2 |

| РАЗГОННЫЙ ДИСК ЦЕНТРОБЕЖНО-СТРУЙНОЙ МЕЛЬНИЦЫ | 1996 |

|

RU2111053C1 |

| Мельница для тонкого измельчения | 1979 |

|

SU950435A1 |

| РАЗМОЛЬНО-СЕПАРИРУЮЩЕЕ УСТРОЙСТВО | 2002 |

|

RU2252076C2 |

| Валковая мельница | 1990 |

|

SU1733085A1 |

| Устройство для размола волокнистого материала | 1981 |

|

SU956672A1 |

| Шаровая мельница | 1983 |

|

SU1158230A1 |

| СПОСОБ ПОМОЛА МАТЕРИАЛА И МЕЛЬНИЦА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2040968C1 |

Изобретение относится к машиностроению, в частности к оборудованию для тонкого измельчения различных материалов, например каменных углей. Сущность изобретения: центробежная мельница содержит корпус 1 с установленными в нем на валах 2 и 3 соосно двумя вращающимися в противоположные стороны полыми конусообразными дисками 4 и 5, один из которых выполнен с меньшим диаметром его цилиндрической части. При этом расстояние от выходного торца 6 цилиндрической части диска 4 меньшего диаметра до основания конической поверхности диска 5 большего диаметра определяется величиной Δh Кроме того, валы 2 и 3 с дисками 4 и 5 могут быть расположены вертикально, причем диск 4 меньшего диаметра установлен внизу, а внутри вала 3 диска 5 большего диаметра выполнен канал 7 для подачи размалываемого материала. Предлагаемая мельница позволяет сократить затраты энергии на размол и тем самым повысить его эффективность. 1 з. п. ф-лы, 3 ил.

0≅ Δh≅ C,

где С=b-a+2(D1-D2)·tgβ;

D1 внутренний диаметр цилиндрической части диска большего диаметра;

D2 наружный диаметр цилиндрической части диска меньшего диаметра;

b полная высота цилиндрической части диска большего диаметра;

a величина запаса выходной цилиндрической части диска большего диаметра за пределами зоны размола;

β угол направления движения размалываемого материала с малого диска.

| Центробежная мельница | 1976 |

|

SU599838A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1995-09-27—Публикация

1992-05-12—Подача