Изобретение относится к вулканизуемым смесям, содержащим в качестве модифицирующих добавок отходы химических производств, в частности смесей на основе 6yfаднен-нитрильных каучуков, содержащих отходы полиуретанов, и может быть применено в резинотехнической промьшленностн для изготовления деталей с повышенными теплостойкостью и сопротивлением раздиру.

Известно применение в качестве модифицирующих добавок для улучшения физико-химических показателей резин, в том числе для повьш1ения теплостойкости и сопротивления раздиру, полиуретанов, являющихся преимущественно жидкими и вальцуемыми каучуками Л .

Однако указанные полиуретаны при использовании их в резиновых смесях свыше 15-20 мае,ч, на 100 мае.ч, каучука значительно снижают, прочностные показатели резин и, кроме тогО; являются дорогостояЕ ими.

Известны также резиновые смеси на основе карбоцепных каучуков, содерлсащие отходы полиуретанов 2j , а также линейное полиуретановое волокно на основе полиэфира тетрагидрофурана, дифенилметандиизоцианата и диаминопропана 3J .

Однако полученные материалы либо имеют пористую структуру, либо для переработки отходов требуют дорогостоящее дефицитное сырье (полиэфир, диизоцианат), специальное оборудование, в частности, для измельчения волокна

Наиболее близкой к изобретению по технической сущности и достигаемому положительному эффекту является резиновая смесь на основе бутадиеннитрильного каучука, включающая серу тетраметилтиурамдисульфид(тиурам), д шорфолинодисульфид(дитиоморфолин) К-циклогексилбензотиазолсульфенамид(сульфенамид Ц) стеариновую кислоту оксид цинка, Ы-изопропил Ы -фенилфенилендиамин-154(диафен ФП) , олигомер 2, 2,4-триметш1-1 ,2- игидрохино лина(ацетонанил Р), технический углерод (т. углерод ПН-40м}5 дибутил™ фталат, парафино-нафтеновое масло (стабилойл 18), низкомолекулярный полиэтилен и отходы производства полиуретана, в качестве которых используются сильно структурированные

непластифицированные, раздробленные отходы полиуретана с размером частиц 0,5-10 мм в количестве 5-40 мае.ч на 100 мае.ч, каучука ,4j.

Недостатком известной резиновой смеси являются неудовлетворительные деформационно-прочностные показатели резин до и после старения, так как полиуретан распределен в матрице каучука в виде крупных частичек инертного наполнителя.

Целью изобретения является повышение сопротивления тепловому, старению и раздиру резин и утилизация отходов.

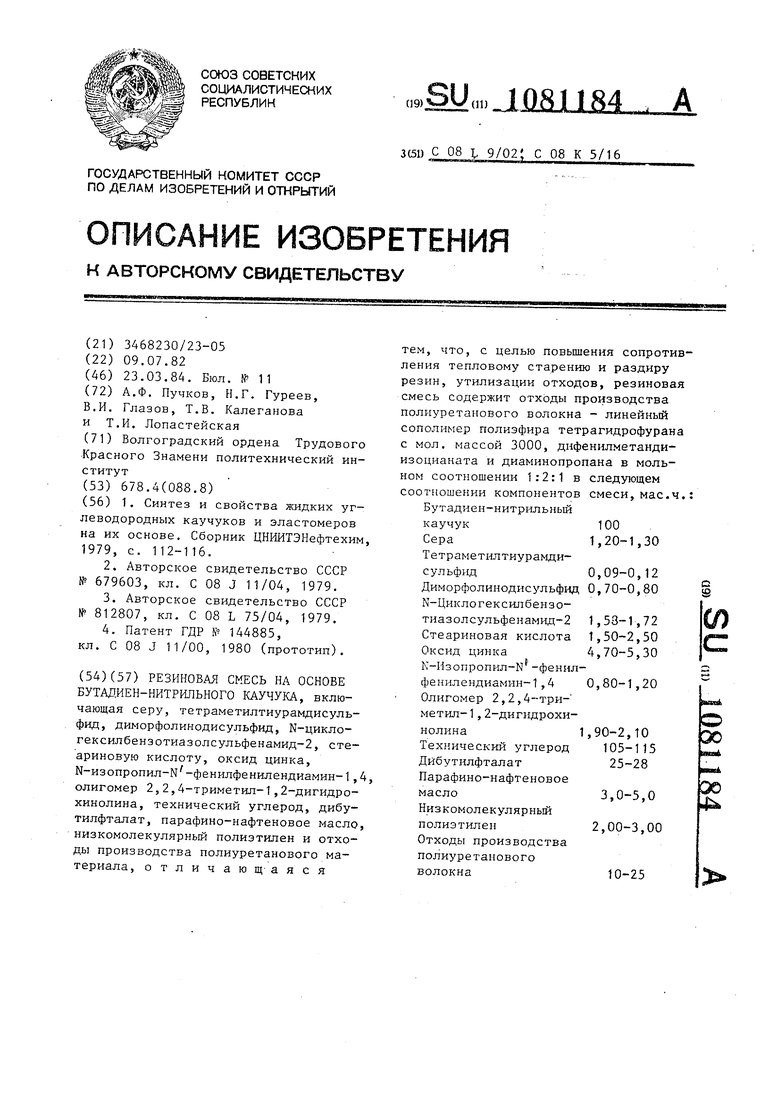

Поставленная цель достигается тем, что резиновая смесь на основе бутадиен-нитрильного каучука, включающая серу, тетраметилтиурамдисульфид диморфолинодисульфид, N-цикло гексилбензотиазолсульфенамид-2,, стеариновую кислоту, оксид цинка, Н-изопропилN -фенш1фенилендиамин-1,4, олигомер 2,2,4-триметил-1,2-дигидрохинолина, технический углерод, дибутилфталат, парафйно-нафтеновое масло, низкомолекулярньй полиэтилен и отходы производства полиуретанового материала, в качестве отходов резиновая смесь содержит отходы производства полиуретанового волокна - линейньш сополимер полиэфира тетрагидрофурана с мол. массой 3000, дифенилметандиизоцианата и диаминопропана в мольном соотношении 1:2:1 при следующих дозировках компонентов, мае.ч.: Бутадиен-нитрильный каучук100

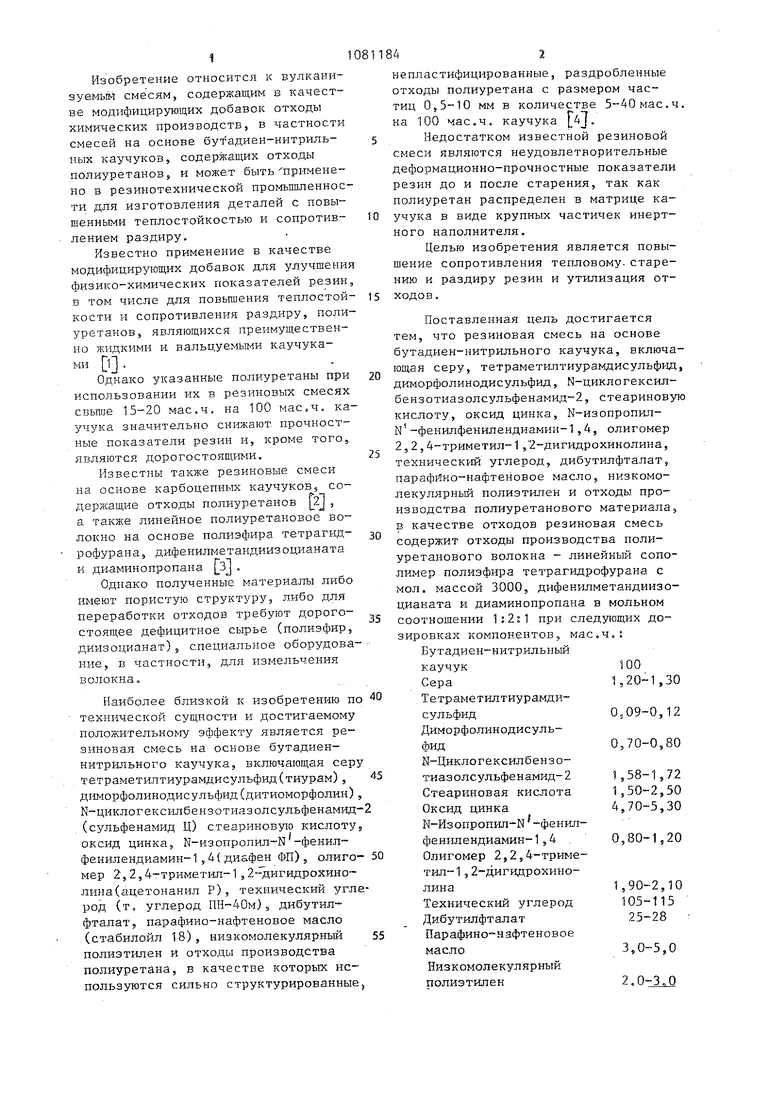

Сера1,20-1,30

Тетраметилтиурамдисульфид0.09-0,12 Диморфолинодисульфид0,,70-0,80 К-Циклогексилбензотиазолсульфенамид-2 1,58-1,72 Стеариновая кислота 1,50-2,50 Оксид цинка4,70-5,30 К-Изоиропил-Н -фенилфенил ендиамин-1 ,4 . 0,80-1,20 Олигомер 2,2,4-триметил-15 2-дигидрохинолина1,90-2,10 Технический углерод 105-115 Дибутилфталат25-28 Парафино-нафтеновое масло 3,0-5,0 Низкомолекулярный полиэтилен 2.0-3„О Отходы производства полиуретанового волокна Предлагаемую резиновую смесь готовят следующим образом. Отходы полиуретанового волокна, представляющего линейный сополимер полиэфира тетрагидрофурана с мол.ма сой 3000, дифенилметандиизоцианата диаминопропана в мольном соотношении 1:2:1, и бутадиен-нитрильный каучук при массовом соотношении их 1:1 заливают диметилформамидом из расчета получения 40%-ного раствора Растворение бинарной смеси проводят в лабораторной клеемешалке до получения гомогенной смеси. Смесь полимеров высаживают водой и сушат при 80tдo постоянного веса. Смешение ингредиентов резиновой смеси осуществляют на лабораторных-вальцах в течение 35 мин при следующей последовательности загрузки: бутадиен-нитрильный каучук, бинарная смесь бутадиен-нитрильного каучука с полиуретаном, стеариновая кислота, сера, дитиодиморфолин, оксид цинка, диафен ФП, ацетонанил Р, сульфенамид Ц, тиурам, технический углерод, стабилойл 18, полиэтилен низкомолекулярный, дибутилфталат. Содержание компонентов в известной и предлагаемых смесях приведено в табл. 1. Пример. Вулканизацию смесей проводят в вулканизационном прессе при в течение 30 мин. Физикомеханические испытания проводят в соответствии с ГОСТами: 270-75, 13991-70, 271-67, 425-63, 421-59 (табл. 2). Как видно из представленных в табл. 2 данных, резины, содержащие отходы производства полиуретанового волокна, превосходят резины по известному способу по сопротивлению раздиру и теплостойкости. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЗИНОВАЯ СМЕСЬ НА ОСНОВЕ БУТАДИЕН-НИТРИЛЬНОГО КАУЧУКА | 2012 |

|

RU2501820C1 |

| РЕЗИНОВАЯ СМЕСЬ | 2002 |

|

RU2232171C1 |

| РЕЗИНОВАЯ СМЕСЬ | 2002 |

|

RU2232172C1 |

| РЕЗИНОВАЯ СМЕСЬ | 2006 |

|

RU2309962C1 |

| РЕЗИНОВАЯ СМЕСЬ | 2002 |

|

RU2232170C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ РЕЗИНОВОЙ СМЕСИ | 1991 |

|

RU2094442C1 |

| ВУЛКАНИЗУЕМАЯ РЕЗИНОВАЯ СМЕСЬ НА ОСНОВЕ БУТАДЕИН-НИТРИЛЬНОГО КАУЧУКА | 2011 |

|

RU2492192C2 |

| ПОЛИМЕРНАЯ ПРОТИВОСТАРИТЕЛЬНАЯ ПАСТА ДЛЯ РЕЗИНЫ НА ОСНОВЕ БУТАДИЕН-НИТРИЛЬНЫХ КАУЧУКОВ | 2008 |

|

RU2383567C1 |

| РЕЗИНОВАЯ СМЕСЬ И ПРОВОДНИК ЭЛЕКТРИЧЕСКОГО ТОКА | 2008 |

|

RU2398795C2 |

| МАСЛОСТОЙКАЯ РЕЗИНОВАЯ КОМПОЗИЦИЯ | 2003 |

|

RU2356917C2 |

РЕЗИНОВАЯ СМЕСЬ НА ОСНОВЕ БУТАДИЕН-НИТРИЛЬНОГО КАУЧУКА, включающая серу, тетраметилтиурамдисульфид, диморфолинодисульфид, N-циклогексилбенэотиазолсульфенамид-2, стеариновую кислоту, оксид цинка, Ы-изопропил-Н-фенилфенилендиамин-1,4, олигомер 2,2,4-триметил-1,2-дигидрохинолина, технический углерод, дибутилфталат, парафино-нафтеновое масло, низкомолекулярный полиэтилен и отходы производства полиуретанового материала, отличающаяся тем, что, с целью повышения сопротивления тепловому старению и раздиру резин, утилизации отходов, резиновая смесь содержит отходы производства полиуретанового волокна - линейный сополимер полиэфира тетрагидрофурана с мол. массой 3000, дифенилметандиизоцианата и диаминопропана в мольном соотношении 1:2:1 в следующем соотношении компонентов смеси, мае.ч.: Бутадиен-нитрильньш каучук100 Сера1,20-1,30 Тетраметилтиурамдисульфид0,09-0,12 с Диморфолинодисульфид о,70-0,80 & N-Циклогексилбензотиазолсульфенамид-2 1,53-1,72 Стеариновая кислота 1,50-2,50 Оксид цинка 4,70-5,30 К-Нзопропил-К -фенилфенилендиамин-1,4 О,80-1,20 Олигомер 2,2,4-триметил-1,2-дигидрохинолина1,90-2,10 00 Технический углерод 105-115 Дибутилфталат 25-28 Парафино-нафтеновое 00 масло3,0-5,0 Низкомолекулярньм полиэтилен2,00-3,00 Отходы производства полиуретанового волокна10-25

Каучук бутадиеннитрильный СКН-18М 100,00 100,00 100,00 Отходы производства полиуретанового 10,00 15,00 25,00 волокна Отходы полиуретанов структурированные, измельченные 1,201,251,30 0,120,100,09 Тиурам 0,700,750,80 Дитиодиморфолин 1,721,651,58 Сульфенамид Ц 1,502,002,50 Стеариновая кислота 5,305,004,70 Оксид цинка 1,201,000,80 Диафен ФП 1,902,002ЛО Ацетонанил Р

100,00

25,00 1,25 0,10 0,75 1,65 2,00 5,00 1,00 2,00 100,00 100,0 100,00 1,201,301,25 0,120,090,10 0,700,800,75 1,721,581,65 1,502,502,00 5,304,705,00 1,200,801,00 1,902,102,00 Содержание Компоненты

Предлагаемой

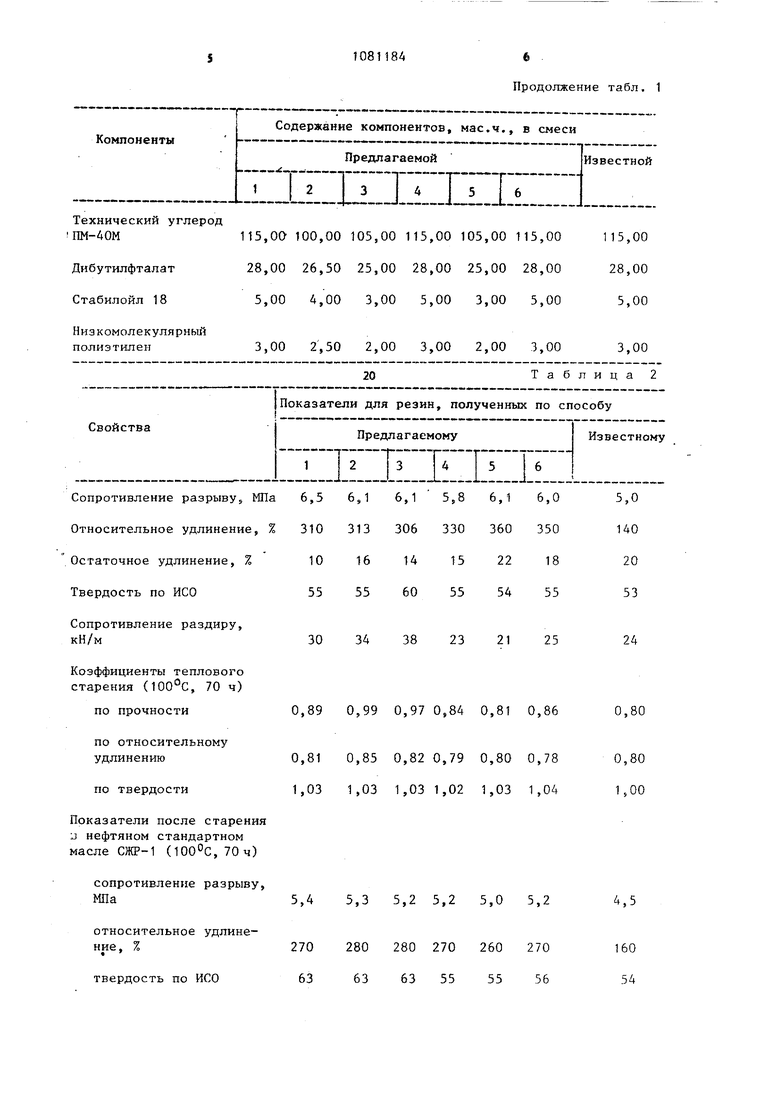

iTEllZIZIZn Технический углерод ПМ-40М115,00 100,00 105,00 28,00 26,50 25,00 Дибутилфталат 5,00 4,00 3,00 Стабилойл 18 НизкомолекулярньШ 3,00 2,50 2,00 полиэтилен

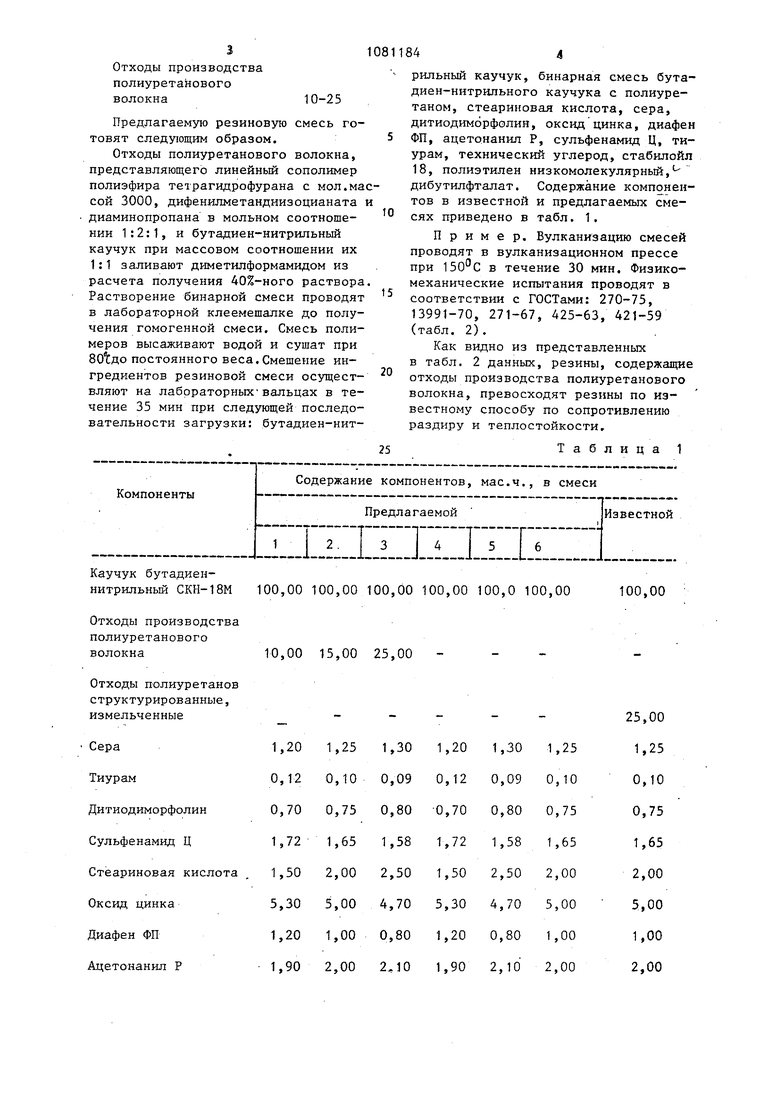

Показатели для резин, полученных по способу

Свойства

I.Ii.JL ILJZIi Сопротивление разрыву, МПа6,5 Относительное удлинение, %310 Остаточное удлинение, %10 Твердость по ИСО55 Сопротивление раздиру, кН/м30 Коэффициенты теплового старения (100°С, 70 ч) 0,89 0,99 по прочности по относительному удлинению0,81 по твердости1,03 Показатели после старения :j нефтяном стандартном масле СЖР-1 (100°С,70ч) сопротивление разрыву, МПа5,4 относительное удлинение, %270 твердость по ИСО 63

Продолжение табл. 1

Известной

115,00

28,00

5,00

3,00

20Таблица2

Предлагаемому

Известному 34 0,85 1,03 5,3 280 63 компонентов, мае.ч., в снеси 115,00 105,00 115,00 28,00 25,00 28,00 5,00 3,00 5,00 3,00 2,00 3,00 38 23 21 0,97 0,84 0,81 0,86 0,82 0,79 0,80 0,78 1,03 1,02 1,03 1,04 5,2 5,2 5,0 5,2 280 270 260 270 63 55 55 56

Показатели после старения в не.фтяном стандартном масле СЖР-3 (100°С,70ч)

сопротивление разрыву,

МПа

относительное удлинение, %

твердость по ИСО

1081184

8 Продолжение табл. 2

5,0 4,9 4,6 4,8

А.З

290 270 270 260

156 52 53 48 47 48

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Синтез и свойства жидких углеводородных каучуков и эластомеров на их основе | |||

| Сборник ЦНИИТЭНефтехим, 1979, с | |||

| Прялка для изготовления крученой нити | 1920 |

|

SU112A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1984-03-23—Публикация

1982-07-09—Подача