о

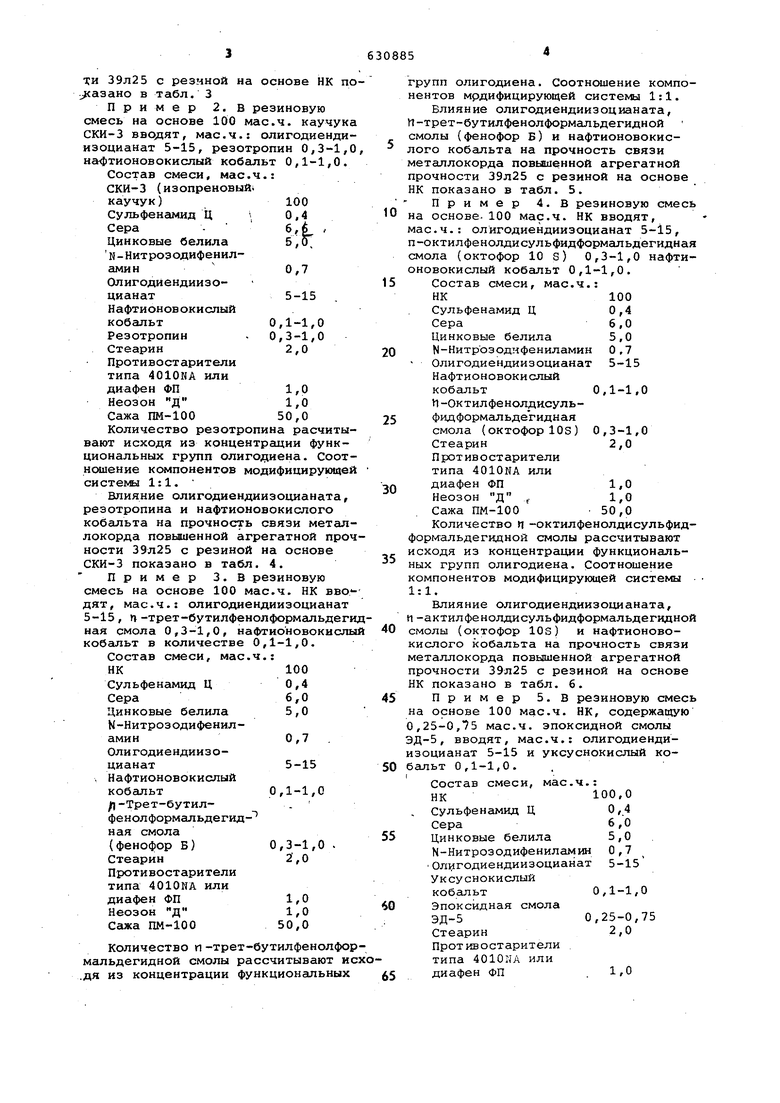

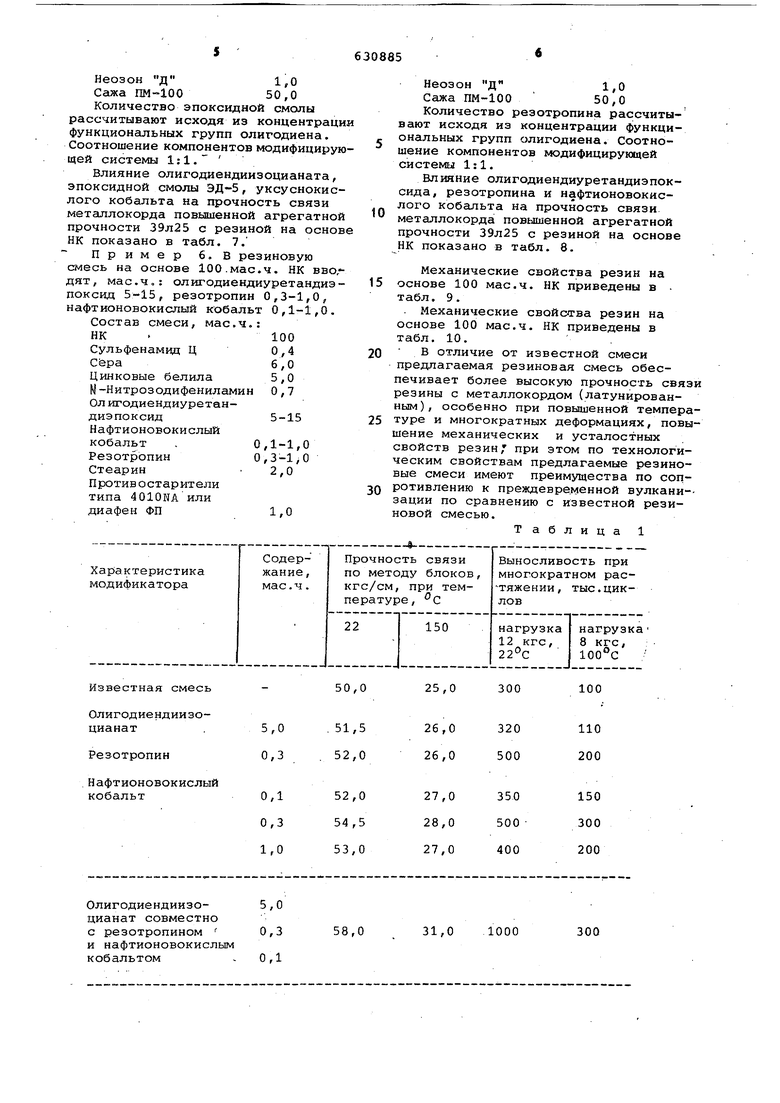

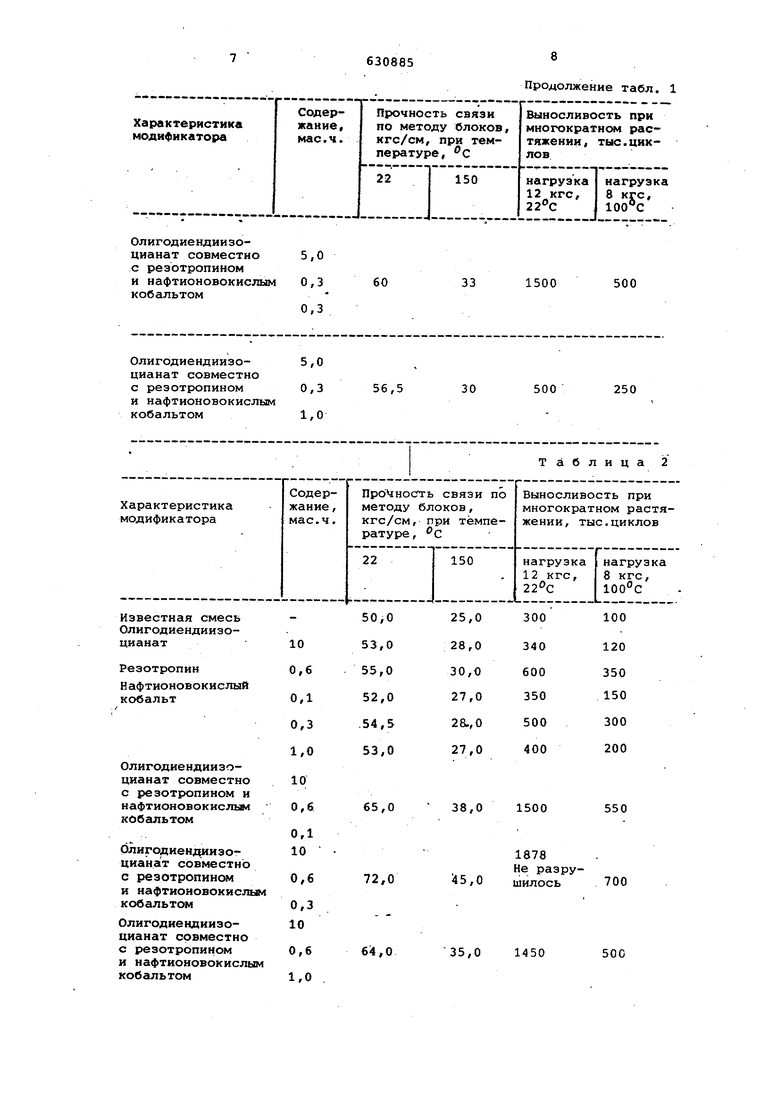

00 Изобретение относится к резинов промышленности, в частности к пере работке каучуков, и может быть использовано в шинной промышленности Известна резиновая смесь крепления резин к металлу), прочность связи которой достигается добавлением в нее олигомерной доба ки, например каучука с функциональ ными группами. в сочетании с струк турирукяцим (вулканизующим) аген- г том LIJ , при этом используют каучу с гидроксильными группами. Однако применение таких каучуко в рецептуре резин для обрезинивани металлокорда брекера автомобильных шин невозможно из-за плохой совмес тимости их с каучуками общего назначения, применяемыми в других эле ментах покрышек. В .этом случае введение добавок полимеров с реакционноспособными группами в брекер ные резины вызывает значительное ухудшение их технических свойств. Цель изобретения - повышение адгезии рези;йы из данной смеси к латунированному металлокорду. Поставленная цель достигается тем, что в качестве адгезионной добавки вулканизуемая резиновая см содержит олигодиен с концевыми эпо сидными или изоцианатными группами в сочетании с структурирующим аген том, выбранным из группы: резотропи П-трет-бутилфенолформальдегидная ClvIoлa, h -октилфенолдисульфидформал дегидная смола, и дополнительно на тионовокислый или уксуснокислый кобальт при следующем соотношении компонентов, мае.ч.: ненасыщенный каучук 10-0, олигодиен с концевыми ЭПОКСИДНЫ1МИ или изоцианатными груп пами 5-15, структурирующий агент 0,3-1,0, нафтионовокислый или уксу нокислый кобальт 0,1-1,0. Предлагаемые олигодиены вводят в резиновые смеси следующего соста ва, мае.ч.: Ненасыщенный каучук (НК или СКИ) 100,0 Сульфенамид Ц 0,3-1,0. Сера3,0-8,0 Цинковые белила 4,0-8,0 N-Нитрозодифениламин 0,5-1,0 Стеарин1,0-3,0 Противостарители типа 4010NA или диафен ФП0,5-1,5 Неозон Д . 0,5-1,5 Сажа ПМ-100 40,0-70,0 Резиновые смеси изготавливают в две стадии в резиносмесителе емкост 2 л, продолжительность первой стади при 60 об/мин 4 мин. Олигодиендиизо цианат или олигодиентдиуретандиэпок сид совместно с промоторами адгезии (соединениями метгшлов переменной алентности) вводят в первую стадию. емпература в конце цикла смешения 40-145 0. Соединения, выполнякхцйе функцию мешивающего агента: резотропиы или -трет-бутилфенолформальдегидная мола -{фенофор Б), или .ti-октилфенолисульфидформальдегидная смола (октофор 10 S), или эпоксидная смела Д-5,совместно с вулканизующей групой (сера, еульфенамид ц), вводят резиносмеситель во вторую стащию ри 30 об/мин). Продолжительность мешения 2 мин. Температура в конце икла смешения 105-llO C, Пример 1. В резиновую смесь а основе 100 мае.ч. натурального аучука вводят, мае.ч.: олигодиениизоцианат 5-15, резотропин 0,31,0, нафтионовокислый кобальт 0,11,0. Состав смеси, мае,ч.: Натуральный каучук (НК)100 Сульфенамид0,4 Сера6,0 Цинковые белила 5,0 N-Нитрозодифениламин0,7 . Олигодиендиизоцианат5-15Резотропин 0,3-1,0 Нафтионовокислый л обальт 0,1-1,0 Стеарин2,0 Противостарители типа 4010ИА или диафен ФП1,0 неозон ,0 Сажа ПМ-100 50,0 Количество резотропина расчитывают исходя из концентрации функциональных групп олигодиена. Соотношение компонентов модифицирукхцей системы 1:1. Влияние олигодиендиизо1 ианата, резотропина и нафтионовокислого кобальта на прочность связи метгшлокорда повьшенной агрегатной прочности 39 л 55 с резиной на основе НК показано в табл. 1. Влияние олигодиендиизоцианата, резотропина и нафтионовокислого кобальта на прочность связи металлокорда агрегатной прочности 39 л 25 с резиной на основе НК показано в табл. 1. Влияние олигодиендиизоцианата, резотропина и нафт оновокиелого кобальта на прочность евязи металлокорда повышенной агрегатной прочности 39л25 с резиной на основе НК показано в табл. 2. Влияние олигодиендиизоцианата, резотропина и нафтионовокислого кобальта на прочность связи металлокорда повышенной агрегатной прочноеТИ 39л25 с резиной на основе НК по.;Казано в табл. 3 Пример 2. в резиновую смесь на основе 100 мае.ч. каучука СКИ-3 вводят, мае.ч.: олигодиендиизоцианат 5-15, резотропин 0,3-1,0, нафтионовокислый кобальт 0,1-1,0. Состав смеси, мае.ч.: СКИ-3 (изопреновый каучук)100 Сульфенамид Ц 0,4 Ю Сера - 6 Цинковые белила 5 N-Нитрозодифенилами н 0,7 Олигодиендиизо- 15 цианат5-15 Нафтионовокислый кобальт0,1-1,0 Резотропин . 0,3-1,0 Стеарин2,0 20 Противостарители типа 4010NA или диафен ФП1,0 Неозон ,0 Сажа ПМ-100 50,0 25 Количество резотропина расчитывают исходя из концентрации функциональных групп олигодиена. Соотношение компонентов модифицирующей систе1 и 1:1. Влияние олигодиендиизоцианата, резотропина и нафтионовокислого кобсшьта на прочность связи металлокорда повьаиенной агрегатной прочности 39л25 с резиной на основе СКИ-3 показано в табл. 4. Пример З.В резиновую смесь на основе 100 мае.ч. НК вво -дят, мае.ч.: олигодиендиизоцианат 5-15, п-трет-бутилфенолформёшьдегидная смола 0,3-1,0, нафтионовокислый 40 кобошьт в количестве 0,1-1,0. Состав смеси, мае.ч.: НК100 Сульфенаг иод Ц0,4 Сера6,045 Цинковые белила 5,0 N-Нитрозодифениламин0,7. Олигодиендиизоцианат5-15 50 , Нафтионовокислый кобальт0,1-1,0 ft-Трет-бутилфенолформальдегидная смола (фенофор Б) 0,3-1,0 . Стеарин2, О Проти востари тели типа 4010NA или диафен ФП1,0 Неозон ,0 Сажа ПМ-100 50,0 Количество п-трет-бутилфенолформёшьдегидной смолы рассчитывают иехо.дя из концентрации функциональных 45 гру не Псмло ме пр НК на ма псмон фо ис ны ко 1: цсмки ме пр НК на 0,2 ЭДизобал , пп олигодиена. Соотношение компотов мрдифицирующей системы 1:1. Влияние олигодиендиизоцианата, рет-бутилфенолформальдегидной лы {фенофор Б) и нафтионовокисо кобальта на прочность связи аллокорда повьаиенной агрегатной чности 39л25 с резиной на основе показано в табл. 5. Пример 4.в резиновую смесь основе. 100 мае.ч. НК вводят, .ч.: олигодиендиизоцианат 5-15, ктилфенолдисульфидформальдегидная ла (октофор 10 S) 0,3-1,0 нафтивокислый кобальт 0,1-1,0. Состав смеси, мае.ч.: НК100 Сульфенамид Ц 0,4 Сера6,0 Цинковые белила 5,0 N-Нитрозодифениламин 0,7 Олигодиендиизоцианат 5-15 Нафтионовокислый кобальт0,1-1,0 П-Октилфенолднсульфид формал ьДегидная смола (октофор 10s) 0,3-1,0 Стеарин2,0 Противостарители типа 4010NA или диафен ФП1,0 Неозон Д ,. 1,0 Сажа ПМ-100 50,0 Количество ч-октилфенолдисульфидмальдегидной смолы рассчитывают одя из концентрации функциональгрупп олигодиена. Соотношение понентов модифицирующей системы . Влияние олигодиендиизоцианата, ктилфенолдисульфидформальдегидной лы (октофор 10s) и нафтионоволого кобальта на прочность связи аллокорда повышенной агрегатной чности 39л25 с резиной на основе показано в табл. 6. Пример 5. В резиновую смесь основе 100 мае.ч. НК, еодержащую 5-0,75 мае.ч. зпоксидной смолы 5, вводят, мае.ч.: олигодиендицианат 5-15 и уксуснокислый коьт 0,1-1,0. Состав смеси, мае.ч.: НК100,0 Сульфенамид Ц 0,4 сера6,0 Цинковые белила 5,0 N-Нитрозодифениламин 0,7 Ол1 годиендиизоцианат 5-15 Уксуснокислый кобальт0,1-1,0 Эпоксидная смола ЭД-50,25-0,75 Стеарин2,0 Противостарители типа 4010NA или диафен ФП . 1,0

Неозон ,0

Сажа ПМ-100 50,0

Количество эпоксидной смолы рассчитывают исходя из концентраци функциональных групп олигодиена. Соотношение компонентов модифицирующей системы 1:1.

Влияние олигодиендиизоцианата, эпоксидной смолы ЭД-5, уксуснокислого кобальта на прочность связи металлокорда повьаиенной агрегатной прочности 39л25 с резиной на основ НК показано в табл. 7.

Пример 6,В резиновую смесь на основе 100.мае.ч. НК вво,дят, мас.ч,: олигодиендиуретандиэпоксид 5-15, резотропин 0,3-1,0, нафтионовокислый кобальт 0,1-1,0.

Состав смеси, мае.ч.:

100

НК 0,4

Сульфенамид Ц 6,0

Сера 5,0

Цинковые белила

М-Нитрозодифениламин 0,7

Ол игодиендиуретан5-15

диэпоксид

Нафтионовокислый

0,1-1,0

кобальт

0,3-1,0

Резотропин

2,0

Стеарин

Против остарители

типа 4010NA или

1,0

диафен ФП

Неозон ,0

Сажа ПМ-100 50,0

Количество резотропина рассчитывают исходя из концентрации функциональных групп олигодиена. Соотношение компонентов модифицирующей системы 1:1.

Влияние олигодиендиуретандиэпоксида, резотропина и нафтионовокислого кобальта на прочность связи металлокорда повышенной агрегатной прочности 39л25 с резиной на основе НК показано в табл. 8.

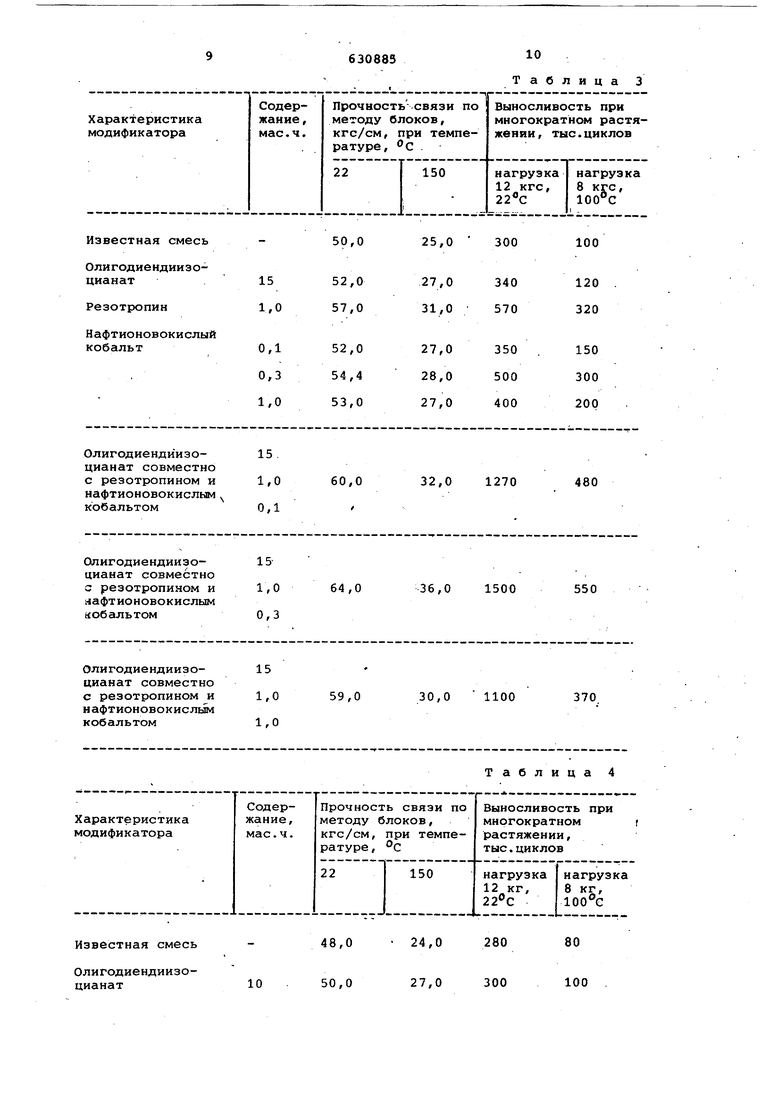

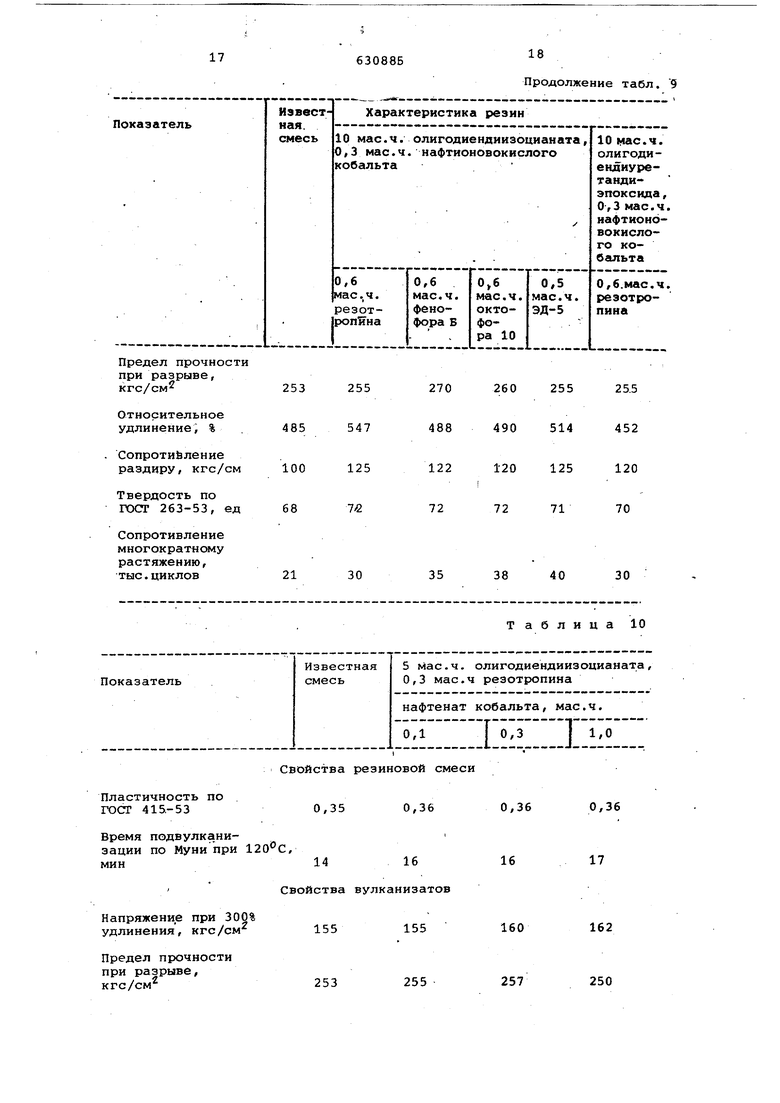

Механические свойства резин на основе 100 мае.ч. НК приведены в табл. 9.

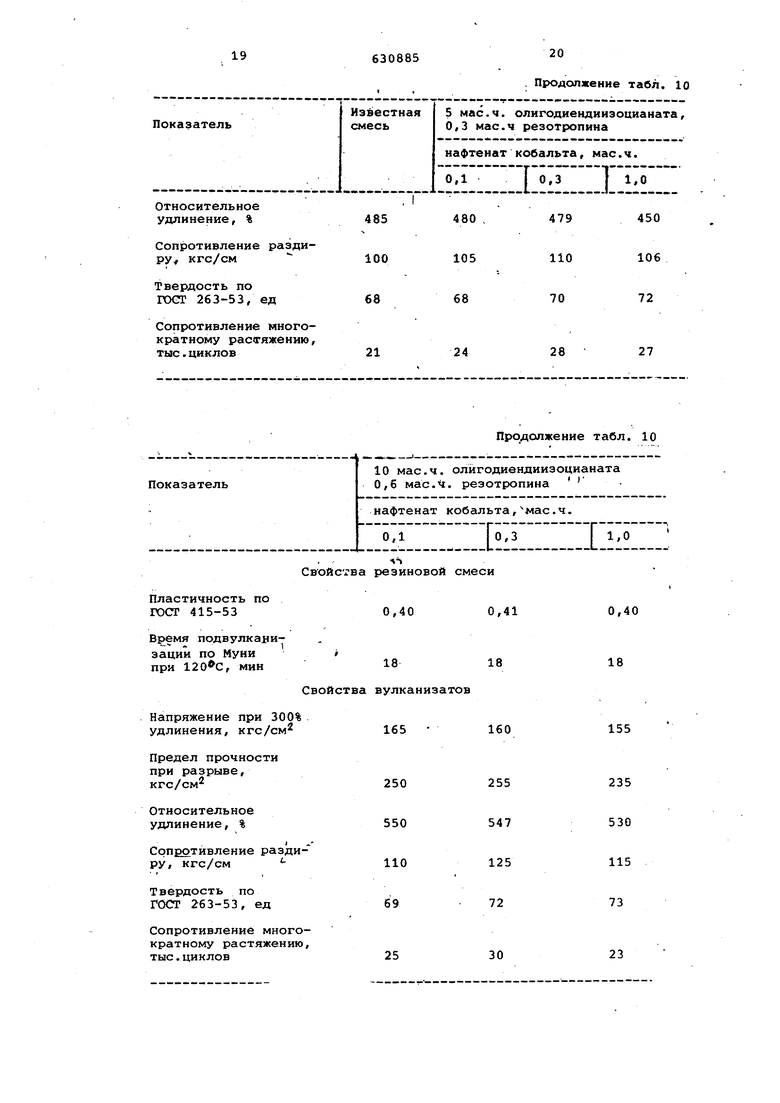

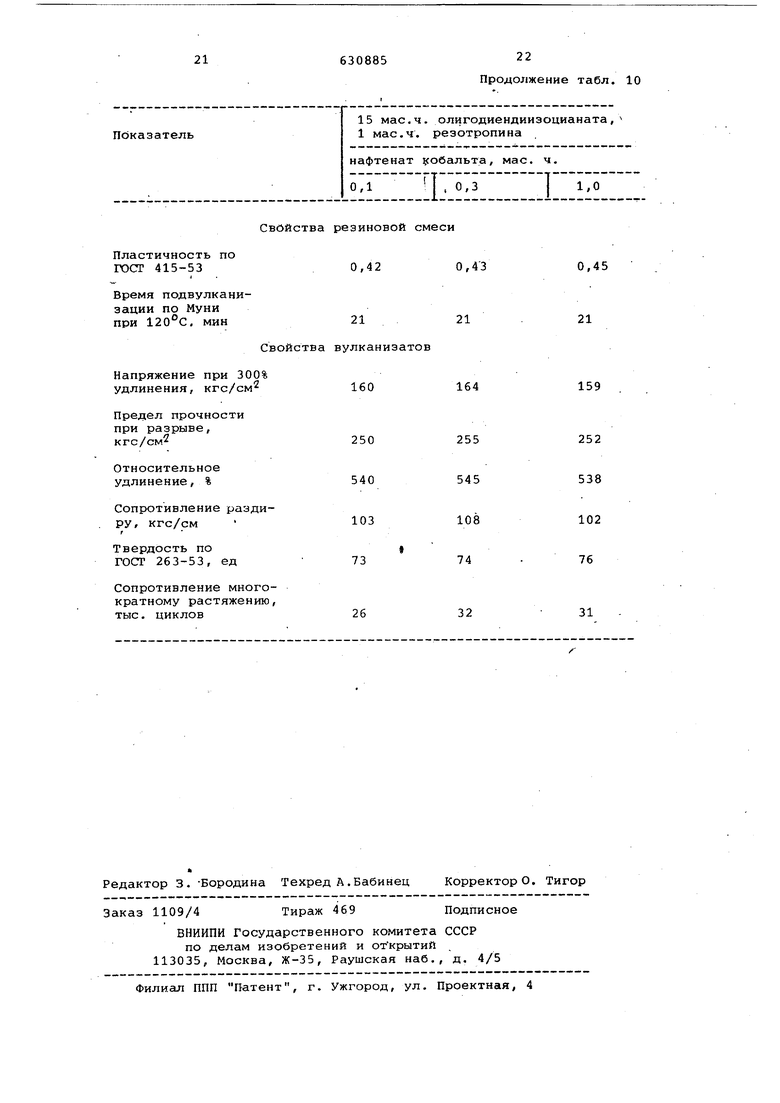

Механические свойства резин на основе 100 мае.ч. НК приведены в табл. 10..

В отличие от известной смеси предлагаемая резиновая смесь обеспечивает более высокую прочность связ резины с металлокордом (латунированным), особенно при повышенной температуре и многократных деформациях, повышение механических и усталостных свойств резин, при этом по технологическим свойствам предлагаемые резиновые смеси имеют преимущества по сопротивлению к преждевременной вулканизации по сравнению с известной резиновой смесью.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Резиновая смесь на основе ненасыщенного каучука | 1974 |

|

SU478836A1 |

| Вулканизуемая композиция на основе ненасыщенного каучука | 1979 |

|

SU1162833A1 |

| Резиновая смесь на основе диенового каучука | 1981 |

|

SU1090690A1 |

| Композиция для прослоечной резины на основе карбоцепного каучука | 1979 |

|

SU891706A1 |

| РЕЗИНОВАЯ СМЕСЬ НА ОСНОВЕ ИЗОПРЕНОВОГО КАУЧУКА | 1988 |

|

RU2012570C1 |

| Резиновая смесь на основе непредельного каучука | 1984 |

|

SU1270158A1 |

| Резиновая смесь на основе непредельного карбоцепного каучука | 1982 |

|

SU1067008A1 |

| Резиновая смесь на основе изопренового каучука | 1985 |

|

SU1260374A1 |

| Резиновая смесь | 1982 |

|

SU1087539A1 |

| Вулканизуемая резиновая смесь | 1982 |

|

SU1073256A1 |

ВУЛКАНИЗУЕМАЯ РЕЗИНОВАЯ СМЕСЬ НА ОСНОВЕ НЕНАСЫЩЕННОГО КАУЧУКА, включающая олигомерную адгезионную добавку в сочетании с структурирующим агентом, о т л и ч а ю-щ а я с я тем, что, с целью повышения адгезии резины из данной смеси к латунированному металло^сорду, вкачестве адгезионной добавки смесь содержит олигодиен с концевыми эпоксидными или изоцианатными группами в сочетании с структурирующим агентом, выбранным из группы: резотро- пин,и -трет-бутилфенолформальдегид- ная смола,ц -октилфенолдисульфид- формальдегидная смола, и дополнительно нафтионовокислый или уксуснокислый кобальт при следующем соотношении компонентов, мае.ч.: Ненасыщенныйкаучук100Олигодиен с концевыми эпоксидными или изоцианатными группами 5-15 Структурирующий агент 0,3-1,0 Нафтионовокислый или уксуснокислый , кобальт' 0,1-1,0(Л

50,0

Известная смесь

Олигодиендиизо100

300

25,0

ОлигодиендиизоПродолжение табл. 1

50,0

Известная смесь

Олигодиендиизо48,0

50,0

10

630885 Таблица 3

25,0

100

300

Таблица 4

80

24,0 280

100

27,0 300

Известная смесь

Олигодиендиизоцианат

h-T ре т- б у т илфе но лформальдегиднаясмола (фенофор Б)

Нафтионовокислый кобальт

Олигодиендиизоцианат совместно с п-трет-бутилфенолформальдегиднойсмолой (фенофор Б) и нафтионовокислым кобальтом

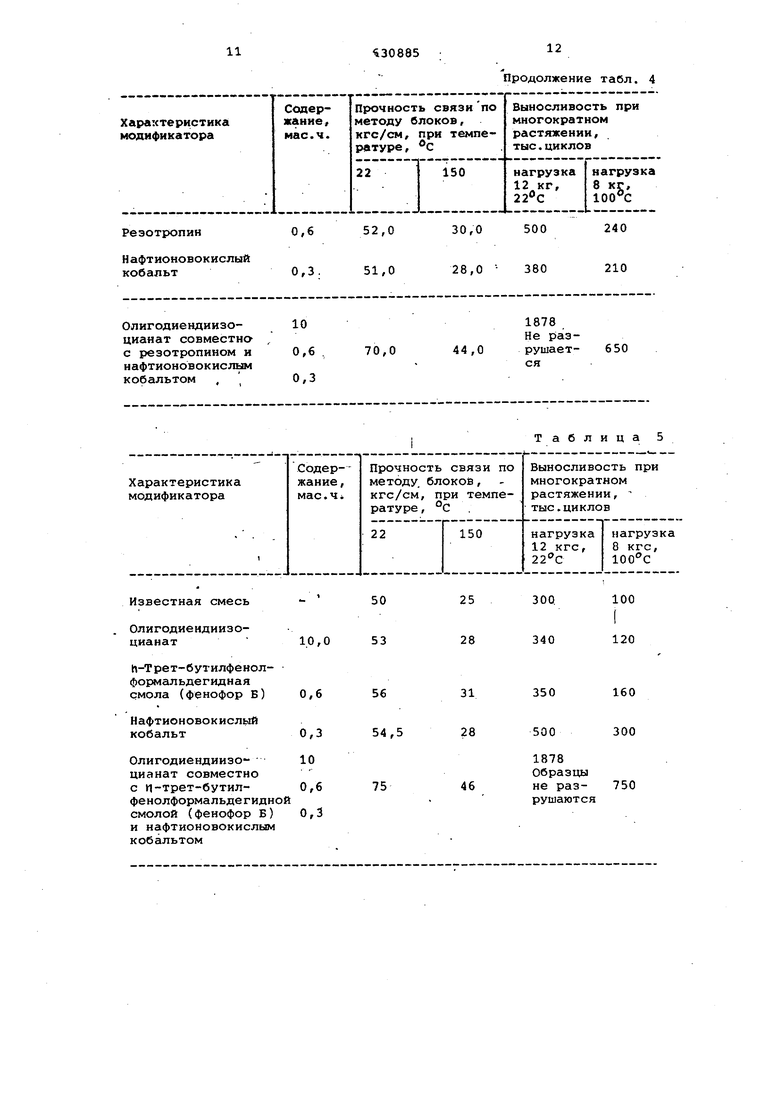

Продолжение табл. 4

Т а б л и ц а

100

25

340

120

28

350

160

500

300

1878

Образцы

не раз- 750

рушаются

Известная смесь

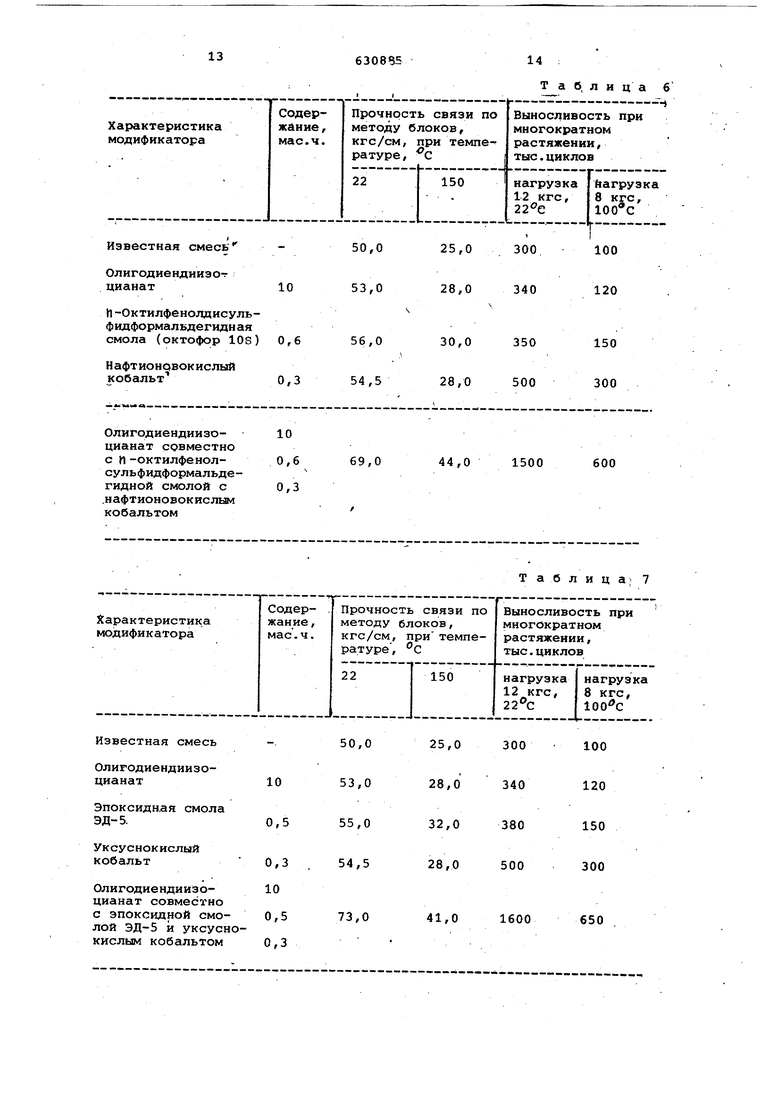

Олигодиендиизот цианат

И-ОктилфенолдисульфидформалБдегидмая

Известная смесь

Олигодиендиизоцианат

Эпоксидная смола ЭД-5.

Уксуснокислый кобальт

Ол игодие нди и 3 оцианат совместно с эпоксидной смолой ЭД-5 и уксуснкислым кобальтом

Т а б, л и ц а б

50,0

25,0300

100

28,0340

120

53,0

Таблица

Известная смесь

ОлигодиендиуретанСвойстваПластичность по 0,35 0,41 ГОСТ 415-53 . Время подвулканизации по Муни при , мин

Свойстбавулканизатов

Напряжение при 300% удлинения, кгс/см

155

Таблица 8

25

100

300

Таблица

163

161 164

160 резиновой смеси / 0,36 0,36 0,35 0,35

Предел прочности при разрыве,

Свойства резиновой смеси

Пластичность по 0,35 0,36 ГОСТ 415.-53

подвулканипо Муни при ,

14 16 Свойства вулканизатов

Напряжение при 300% удлинения, кгс/см

Предел прочности при разрыве, кГС/см

Продолжение табл. 9

Таблица 10

0,36

0,36

17

16

162

160

155

257

250

255

19

Относительное

удлинение, %

Сопротивление раздиру, кгс/см

Твердость по

ГОСТ 263-53, ед

Сопротивление многократному растяжению, тыс.ЦИКлов

Свойства резиновой смеси

Свойства вулканизатов

Напряжение при 300% удлинения, кгс/см

Предел прочности при разрыве, кгс/см

Относительное удлинение, %

СрПЕОтивление разди- ру, кгс/см Твердость по ГОСТ 263-53, ед

Сопротивление многократному растяжению, тыс.циклов

20

450

480

479

106

105

110

72

70

68

27

28

24

Продолжение табл. 10

0,40

0,40 0,41

18

1818

155

160

235

255

530 547

115 125

73 72

23

30

Свойства резиновой смеси

Пластичность по ГОСТ 415-53

Время подвулканизации по Myии при 120°С, мин

Свойства вулканиэатов

Напряжение при 300% удлинения, кгс/см

Предел прочности при разрыве.

0,43

0,42

0,45

21

21

164

159

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Вяжущее | 1984 |

|

SU1234382A1 |

| Машина для изготовления проволочных гвоздей | 1922 |

|

SU39A1 |

| Запальная свеча для двигателей | 1924 |

|

SU1967A1 |

Авторы

Даты

1984-02-15—Публикация

1976-05-05—Подача