Изобретение относится к вулканизируемым резиновым смесям и может быть использовано в кабельной промышленности для защитных оболочек силовых кабелей.

Известна резиновая смесь, включающая каучук, вулканизирующую группу, стабилизатор, мягчитель, наполнитель и атактический полипропилен [авт. свид. СССР 969014].

Однако известная резиновая смесь, обладая повышенной стойкостью к тепловому старению, не выдерживает низких температур.

Известна термопластичная композиция на основе изопренового каучука и полипропилена, содержащая окись цинка, стеариновую кислоту, сульфенамид Ls, серу, антиоксидант [патент РФ 2067103, МКП6 С 08 L 9/00, 23/12, С 08 J 3/24] .

Однако данная композиция недостаточно морозоустойчива.

Наиболее близкой по технической сущности к предлагаемой смеси является резиновая смесь, содержащая диеновый каучук, каптакс, N,N-дифенилгуанидин, тиурам, серу, магнезию-наполнитель, цинковые белила, стеарин, нафтам-2 и технический углерод П 514 [патент РФ 2015998, МКП5 С 08 J 3/20, 3/20, С 08 L 9/00, 11/00].

Известная резиновая смесь имеет недостаточную морозостойкость.

Задача предлагаемого изобретения - повышение морозостойкости резиновой смеси, улучшение перерабатываемоети и повышение физико-химических показателей (прочность при растяжении, сопротивление раздиру, истираемости при сохранении стойкости к старению.

Задача решается составом резиновой смеси, содержащей диеновый каучук, ускоритель вулканизации, тиурам, серу, наполнитель, цинковые белила, стеарин, технический углерод П514, в качестве диенового каучука смесь содержит изопреновый каучук СКИ-ЗД или его смесь с бутадиен-стирольным каучуком, в качестве ускорителя вулканизации - дифенилгуанидин или каптакс, в качестве наполнителя - каолин или его смесь с природным мелом и дополнительно содержит сополимер этилена с винилацетатом с содержанием последнего 10-14% - сэвилен, нефтеполимерную смолу, продукт термической полимеризации тяжелой нефтяной фракции - пиропласт, мягчитель ПП, битум нефтяной, N-фенил-N'-изопропилпарафенилендиамин, кубовый остаток производства п-N-бутиламина - амин Б, при следующем содержании компонентов, мас.ч:

Изопреновый каучук СКИ-ЗД или его смесь с бутадиен-стирольным каучуком - 82,5-100

Сополимер этилена с винилацетатом с содержанием последнего 10-14% - 6-25

Указанный пиропласт - 2-4

Указанный наполнитель - 12,45-54,55

Указанный ускоритель вулканизации - 0,8-1,05

Тиурам - 0,45-3,5

Мягчитель ПП - 5,0-11,25

Битум нефтяной - 3,0-11,25

N-Фенил-N-изопропилпарафенилендиамин - 1,5-2,0

Технический углерод П514 - 40-50

Сера - 0,4-2,8

Цинковые белила - 4-6

Кубовый остаток производства n-N-бутиламина - амин Б - 1-2

Стеарин - 4-6

Сополимер этилена с винилацетатом сэвилен представляет продукт совместной полимеризации этилена с винилацетатом в массе под высоким давлением, содержание винилацетата в сополимере 10-14%.

Пиропласт - нефтеполимерная смола, продукт термической полимеризации фракции тяжелой нефтяной смолы, полученной пиролизом нефти.

Тиурам МДП - тетраметилтиурамдисульфид гранулированный с парафином, содержание массовой доли тетраметилтиурамдисульфида в данном продукте составляет 71-75%.

Резиновую смесь готовят следующим образом. Все компоненты помещают в резиносмеситель роторного типа, смешивают, после смешения листуют на вальцах, стрейнируют, формируют в пластины, методом шприцования накладывают в качестве защитной оболочки на кабельное изделие. Проводят испытания на прочность при разрыве, относительное удлинение при разрыве, сопротивление раздиру, морозостойкость, определяют коэффициент старения и изменение пластичности через 30 мин прогрева при 100oС.

Морозостойкость определяют в камере холода при -60oС не менее 4 часов. После выдержки в камере холода образец подвергают 3-м циклам изгиба через ролик d=350 мм.

Пример 1. В резиносмеситель роторного типа загружают, мас.ч.: изопреновый каучук 100, сэвилен 6, сера 0,4, тиурам МДП 3,5, дифенилгуанидин 1,03, цинковые белила 4,0, амин Б 1,0, стеарин 4,0, мягчитель ПП 11,25, битум нефтяной 11,25, каолин 25,0, мел природный 29,57, диафен ФП 1,5, пиропласт 1,5, техуглерод П514 55,00, перемешивают в течение 4 мин, после смешения листуют на вальцах, стрейнируют, накладывают на кабельное изделие и испытывают.

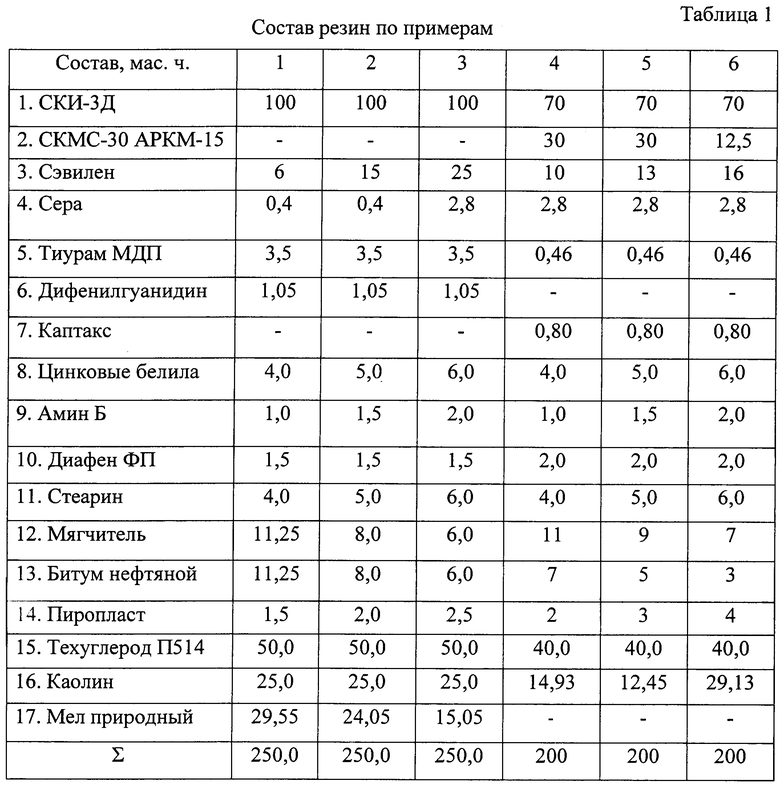

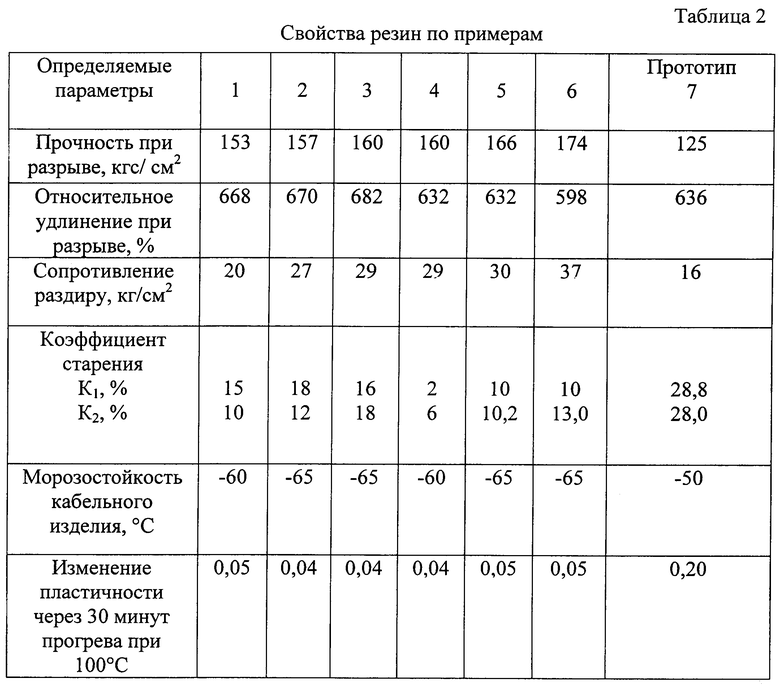

Составы резин по примерам 1-6 приведены в табл.1. Результаты испытаний физико-химических показаний предложенных резин и прототипа приведены в табл. 2.

Предлагаемая резиновая смесь промышленно применима, прошла испытания в ЗАО "Сибкабель".

| название | год | авторы | номер документа |

|---|---|---|---|

| Резиновая смесь | 2018 |

|

RU2686202C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ТПК-5 С ВЫСОКИМИ ЭКСПЛУАТАЦИОННЫМИ ХАРАКТЕРИСТИКАМИ | 2006 |

|

RU2306323C1 |

| ОЗОНОСТОЙКАЯ РЕЗИНОВАЯ СМЕСЬ ДЛЯ БОКОВИН РАДИАЛЬНЫХ ШИН | 2008 |

|

RU2365602C1 |

| РЕЗИНОВАЯ СМЕСЬ И ПРОВОДНИК ЭЛЕКТРИЧЕСКОГО ТОКА | 2008 |

|

RU2398795C2 |

| Резиновая смесь | 2018 |

|

RU2688512C1 |

| Резиновая смесь для изготовления нефтенабухающих изделий | 2021 |

|

RU2765950C1 |

| Резиновая смесь | 2018 |

|

RU2677145C1 |

| Резиновая смесь | 2018 |

|

RU2688521C1 |

| РЕЗИНОПОЛИМЕРНЫЙ МАТЕРИАЛ ДЛЯ ВНУТРЕННЕЙ ФУТЕРОВКИ ГИДРОЦИКЛОНОВ | 2016 |

|

RU2645503C1 |

| Резиновая смесь на основе ненасыщенного каучука | 1980 |

|

SU891708A1 |

Изобретение относится к вулканизируемым резиновым смесям и может быть использовано в кабельной промышленности для защитных оболочек силовых кабелей. Резиновая смесь имеет следующий состав, мас.ч.: изопреновый каучук СКИ-ЗД или его смесь с бутадиен-стирольным каучуком 82,5-100, сополимер этилена с винилацетатом с содержанием его 10-14% - сэвилен 6-25, пиропласт - продукт термической полимеризации тяжелой нефтяной фракции - 2-4, наполнитель - каолин или его смесь с природным мелом - 12,45-54,55, ускоритель вулканизации - дифенилгуанидин или каптакс - 0,8-1,05, тиурам 0,45-3,5, мягчитель ПП 5,0-11,25, битум нефтяной 3,0-11,25, N-фенил-N-изопропилпарафенилендиамин 1,5-2,0, технический углерод П514 40-50, сера 0,4-2,8, цинковые белила 4-6, кубовый остаток производства n-N-бутиламина-амин Б 1-2, стеарин 4-6. Технический результат состоит в повышении морозостойкости, улучшении перерабатываемости резиновой смеси и в повышении физико-химических показателей. 2 табл.

Резиновая смесь, включающая диеновый каучук, ускоритель вулканизации, тиурам, серу, наполнитель, цинковые белила, стеарин, технический углерод П514, отличающаяся тем, что смесь содержит в качестве диенового каучука изопреновый каучук СКИ-3Д или его смесь с бутадиен-стирольным каучуком, в качестве ускорителя вулканизации - дифенилгуанидин или каптакс, в качестве наполнителя - каолин или его смесь с природным мелом и дополнительно содержит сополимер этилена с винилацетатом с содержанием последнего 10-14% - сэвилен, нефтеполимерную смолу, продукт термической полимеризации тяжелой нефтяной фракции - пиропласт, мягчитель ПП, битум нефтяной, N-фенил-N-изопропилпарафенилендиамин, кубовый остаток производства п-N-бутиламина - амин Б при следующем соотношении компонентов, мас. ч. :

Изопреновый каучук СКИ-3Д или его смесь с бутадиен-стирольным каучуком - 82,5-100,0

Сополимер этилена с винилацетатом с содержанием последнего 10-14% - сэвилен - 6-25

Указанный пиропласт - 2-4

Указанный наполнитель - 12,45-54,55

Указанный ускоритель вулканизации - 0,8-1,05

Тиурам - 0,45-3,5

Мягчитель ПП - 50-11,25

Битум нефтяной - 30-11,25

N-фенил-N-изопропилпарафенилендиамин - 1,5-2,0

Технический углерод П514 - 40-50

Сера - 0,4-2,8

Цинковые белила - 4-6

Кубовый остаток производства п-N-бутиламина - амин Б - 1-2

Стеарин - 4-6

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗИНОВОЙ СМЕСИ | 1990 |

|

RU2015998C1 |

| Вулканизуемая резиновая смесь | 1980 |

|

SU905235A1 |

| Резиновая смесь на основе ненасыщенного каучука | 1981 |

|

SU952902A1 |

| Вулканизуемая резиновая смесь | 1977 |

|

SU709638A1 |

| Стойка для размещения радиоэлектронных блоков | 1979 |

|

SU864606A1 |

Авторы

Даты

2003-03-20—Публикация

2000-09-12—Подача