Изобретение относится к электротехнике, в частности к системам управления электроприводами с регистрацией параметров электропривода, прогнозирующих ресурс его безотказной работы, и может быть использовано в машиностроительной, электротехнической и других отраслях промыш- ленности, использующих для управления как локальные, так и цифровые машины верхнего уровня.

Известны устройства автоматического измерения выходных параметров электродвигателей. Существенными недостатками этих устройств являются то, что они не позволяют регистрировать параметры электропривода технологической установки на длительном временном интервале в автоматическом режиме. Другим существенным недостатком устройств является то, что решая задачу измерения отдельных параметров электропривода, они используются раздельно, независимо друг от друга, и не позволяют прогнозировать ресурс безотказной работы технологической установки по совокупности параметров. Этот вопрос весьма актуален в плане повышения надежности работы технологической установки, принимая во внимание управление технологической установкой как локальными, так и цифровыми машинами верхнего уровня.

Известно также устройство для регистрации параметров электропривода [2] . Оно содержит вычислитель, печатающее устройство, дисплей, блок ввода с перфоленты, графопостроитель. Это устройство принято авторами за прототип, поскольку оно наиболее близко к предлагаемому по технической сущности и достигаемому результату. Существенным недостатком этого устройства является то, что оно не позволяет регистри- ровать параметры электропривода технологической установки на длительном временном интервале в автоматическом режиме. Другим существенным недостатком устройства является то, что оно не позволяет прогнозировать ресурс безотказной работы технологической установки по совокупности параметров. Этот вопрос весьма актуален в плане повышения надежности технологической установки, принимая во внимание управление технологической установки как локальными, так и цифровыми машинами верхнего уровня.

Целью изобретения является расширение эксплуатационных возможностей за счет прогнозирования ресурса технологической установки.

Для достижения поставленной цели в устройстве для регистрации параметров электропривода технологической установки, содержащем датчики параметров электропривода, связанные через блок сопряжения с вычислителем, первый вход которого соединен с выходом блока ввода с перфоленты, а три выхода подключены к входам дисплея, печатающего блока и графопостроителя, блок сопряжения выполнен в виде каналов по числу датчиков параметров электропривода, а каждый канал - в виде последовательно соединенных нормирующего усилителя, вход которого является входом канала, преобразователя ток-напряжение, масштабного усилителя, преобразователя напряжение-ток, модуля нормализации, коммутатора и аналого-цифрового преобразователя, выход которого является первым выходом канала, последовательно соединенных двухпозиционного релейного блока, вход которого подключен к другому выходу масштабного усилителя, модуля гальванической развязки и модуля ввода инициативных сигналов, выход которого является вторым выходом канала, при этом первый и второй выходы N-го канала подключены соответственно к (2N)-му входу и (2N+1)-му входу вычислителя. Несмотря на известность введенных элементов, указанные выше причинно-следственные связи между ними приводят к новому положительному эффекту - повышению точности регистрации параметров электропривода технологической установки.

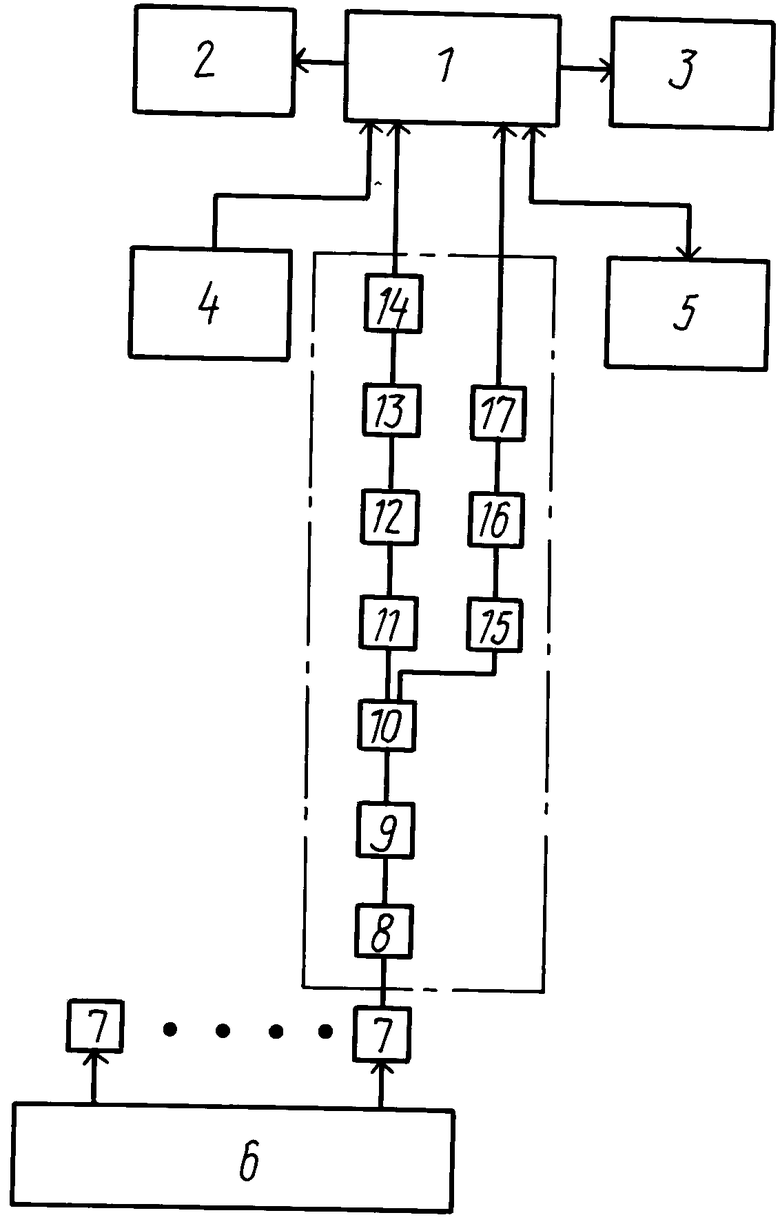

На чертеже приведена блочная схема устройства для регистрации параметров электропривода технологической установки, обозначения на которой соответствуют: 1 - вычислитель, 2 - дисплей, 3 - печатающее устройство, 4 - блок ввода с перфоленты, 5 - графопостроитель, 6 - электропривод технологической установки, 7 - датчики параметров электропривода технологической установки (N-датчиков), 8 - нормирующий усилитель, 9 - преобразователь ток-напряжение, 10 - масштабный усилитель, 11 - преобразователь напряжение-ток, 12 - модуль нормализации, 13 - коммутатор, 14 - аналого-цифровой преобразователь, 15 - релейный элемент, 16 - модуль гальванической развязки, 17 - модуль ввода инициативных сигналов. Между выводом N-датчика параметра электропривода технологической установки 6 и 2N входов вычислителя 1 последовательно соединены нормирующий усилитель 8, преобразователь ток-напряжение 9, масштабный усилитель 19, преобразователь напряжение-ток 11, модуль нормализации 12, коммутатор 13, аналого-цифровой преобразователь 14. Между (2N + 1) входом вычислителя 1 и вторым выходом масштабного усилителя 10 последовательно включены релейный элемент 15, модуль гальванической развязки 16, модуль ввода инициативных сигналов 17. Каждый канал ввода информации с N датчика 7 параметра электропривода технологической установки 6 содержит элементы 8-14 для переработки аналогового сигнала и элементы 10-17 для организации дискретного сигнала - ввод сигнала только после превышения выходным сигналом N - датчика параметра электропривода технологической установки уровня уставки.

Устройство для регистрации параметров электропривода технологической установки работает следующим образом. Маломощный сигнал с N-датчика 7 параметра электропривода 6 технологической установки поступает на вход нормирующего усилителя 8, который преобразует данный сигнал в унифицированный токовый сигнал ГСП (0 - 5mA). Выбор токового сигнала объясняется повышенной помехозащищенностью и малыми потерями при передаче сигнала по длинным линиям по сравнению с выходным параметром датчика в виде напряжения. Далее сигнал с выхода нормирующего усилителя 10 поступает на вход преобразователя ток-напряжение 9, где преобразуется в унифицированный сигнал постоянного напряжения (0-10 В). С выхода преобразователя ток-напряжение 9 сигнал поступает на вход масштабирующего усилителя 10, имеющего регулировку коэффициента усиления. С выхода масштабирующего усилителя 10 сигнал поступает на вход преобразователя напряжение-ток 11, где преобразуется в унифицированный токовый сигнал. При увеличении сигнала с N-датчика 7 параметра электропривода 6 технологического процесса увеличивается сигнал на выходе нормирующего усилителя 8, что приводит к увеличению сигнала на выходе преобразователя 9. Это в свою очередь приводит к увеличению выходного напряжения масштабного усилителя 10 и выходного сигнала преобразователя напряжение-ток 11. С выхода преобразователя напряжение-ток 11 сигнал поступает на модуль нормализации 12, служащий для низкочастотной фильтрации сигнала RC-фильтром. С выхода модуля нормализации 12 сигнал поступает на коммутатор 13, который по сигналу от вычислителя 1 выбирает данный сигнал из множества сигналов, поступающих на коммутатор и соединяет этот коммутатор с аналогово-цифровым преобразователем 14, который преобразует сигнал, поступивший от датчика 7 через блоки 8-13 в двоичный код (например, 10-разрядный). Полученный код вычислитель 1 обрабатывает, регистрируя его на печатающем устройстве 3, дисплее 2 или графопостроителе 5. Сигнал с выхода масштабирующего усилителя 10 поступает также на релейный элемент 15, представляющий собой двухпозиционное реле, имеющее на выходе сигнал "логический 0"(0-0,5 В), если сигнал на его входе не превосходит заданного. Выходной сигнал 15 имеет значение "логическая 1" (0-10В), если сигнал на его входе превзошел заданный. Релейный элемент 15 имеет регулировку порога срабатывания в пределах 0-10 В. Дискретный сигнал с выхода релейного элемента 15 поступает на вход модуля гальванической развязки 16, имеющего в своем составе оптронный преобразователь, служащий для повышения помехозащищенности. Сигнал с выхода модуля гальванической развязки 16 поступает на вход модуля ввода инициативных сигналов 17. При изменении состояния сигнала из "Логический О" в "Логическая 1" модуль ввода инициативных сигналов 17 передает посредством преры- вания сигнал вычислителю 1. Полученный сигнал, означающий превышение сигнала с датчика 7 над заданным, регистрируется на дисплее 2 или печатающем устройстве 3.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для регистрации параметров электрических машин | 1991 |

|

SU1795389A1 |

| Устройство для регистрации параметров при разгонно-циклических испытаниях роторов турбоагрегатов | 1991 |

|

SU1809167A1 |

| ЦИФРОВОЙ РЕГУЛЯТОР ДЛЯ МНОГОДВИГАТЕЛЬНОГО ЭЛЕКТРОПРИВОДА | 1992 |

|

RU2071635C1 |

| ЧАСТОТНО-РЕГУЛИРУЕМЫЙ АСИНХРОННЫЙ ЭЛЕКТРОПРИВОД | 2006 |

|

RU2313894C1 |

| Устройство автоматического контроля качества движущегося проката | 1991 |

|

SU1753393A1 |

| ЧАСТОТНО-РЕГУЛИРУЕМЫЙ АСИНХРОННЫЙ ЭЛЕКТРОПРИВОД | 2008 |

|

RU2401502C2 |

| Частотно-регулируемый электропривод | 1986 |

|

SU1347142A1 |

| МИКРОПРОЦЕССОРНАЯ СИСТЕМА ЗАЩИТЫ | 2005 |

|

RU2344532C2 |

| Устройство токоограничения для электропривода с импульсным транзисторным преобразователем | 1977 |

|

SU792521A1 |

| Электропривод переменного тока (его варианты) | 1982 |

|

SU1053252A1 |

Изобретение относится к электротехнике, в частности к системам управления электроприводами с регистрацией параметров электропривода, прогнозирующих ресурс его безотказной работы, и может быть использовано в машиностроительной, металлургической, электротехнической и других отраслях промышленности, использующих для управления технологическими процессами как локальные, так и цифровые машины верхнего уровня. Цель изобретения - расширение эксплуатационных возможностей за счет прогнозирования ресурса технологической установки. Устройство для регистрации параметров электропривода технологической установки содержит 1 вычислитель (1), 1 дисплей (2), 1 печатающий блок (3), 1 блок (4) ввода с перфоленты, 1 графопостроитель (5), датчики (7) параметров электропривода установки (6), 1 нормирующий усилитель (8), 1 преобразователь (9) ток-напряжение, 1 масштабный усилитель (10), 1 преобразователь (11) напряжение-ток, 1 модуль (12) нормализации, 1 коммутатор (13), 1 аналого-цифровой преобразователь (14), 1 релейный элемент (15), 1 модуль (16) гальванической развязки, 1 модуль (17) ввода инициативных сигналов. 6-7-8-9-10-11-12-13-14-1-2, 1-3, 4-1, 1-5, 10-15-16-17-1. 1 ил.

УСТРОЙСТВО ДЛЯ РЕГИСТРАЦИИ ПАРАМЕТРОВ ЭЛЕКТРОПРИВОДА ТЕХНОЛОГИЧЕСКОЙ УСТАНОВКИ, содержащее датчики параметров электропривода, связанные через блок сопряжения с вычислителем, первый вход которого соединен с выходом блока ввода с перфоленты, а три выхода подключены к входам дисплея, печатающего блока и графопостроителя, отличающееся тем, что, с целью расширения эксплуатационных возможностей путем прогнозирования ресруса технологической установки, блок сопряжения выполнен в виде каналов по числу датчиков параметров электропривода, а каждый канал - в виде последовательно соединенных нормирующего усилителя, вход которого является входом канала, преобразователя ток - напряжение, масштабного усилителя, преобразователя напряжение - ток, модуля нормализации, коммутатора и аналого-цифрового преобразователя, выход которого является первым выходом канала, последовательно соединенных двухпозиционного релейного блока, вход которого подключен к другому выходу масштабного усилителя, модуля, гальванической развязки и модуля ввода инициативных сигналов, выход которого является вторым выходом канала, при этом первый и второй выходы N-го канала подключены соответственно к 2N-му входу и (2N + 1)-му входу вычислителя.

Авторы

Даты

1994-05-15—Публикация

1991-03-05—Подача