Изобретение относится к прокатному оборудованию, а именно к устройствам для подготовки режущего инструмента дисковых пил.

Целью изобретения является повышение качества правки дисков.

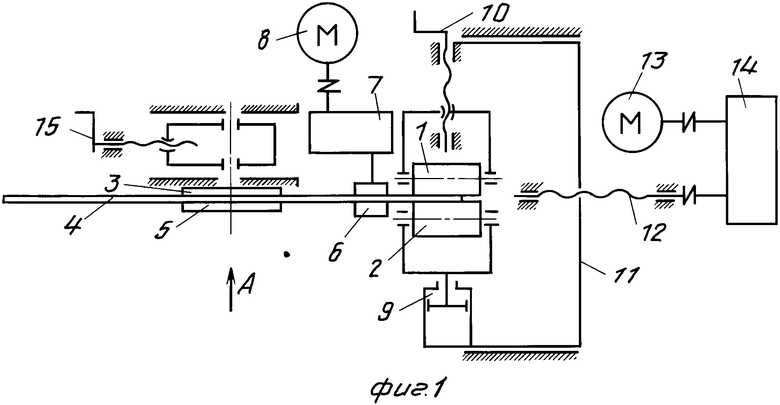

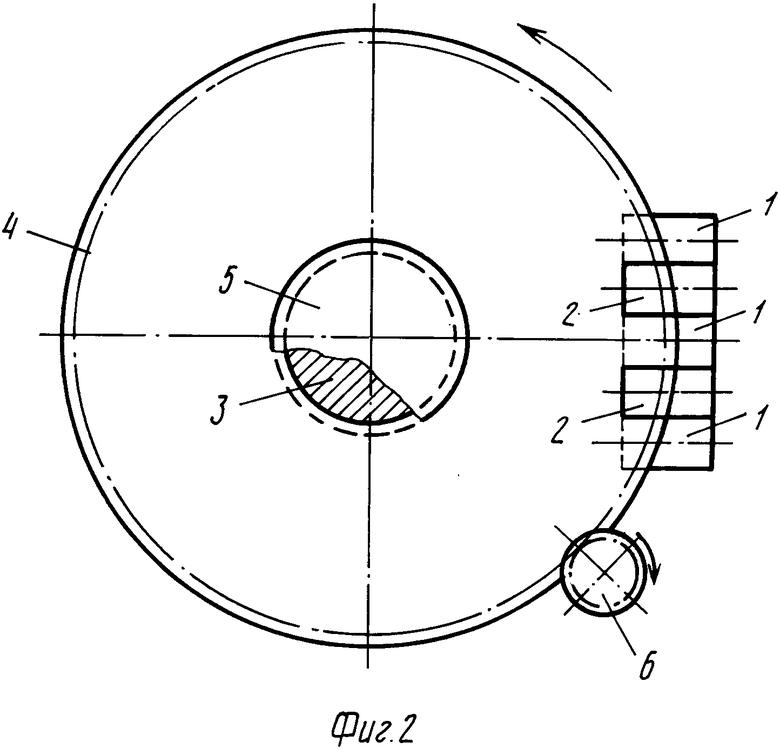

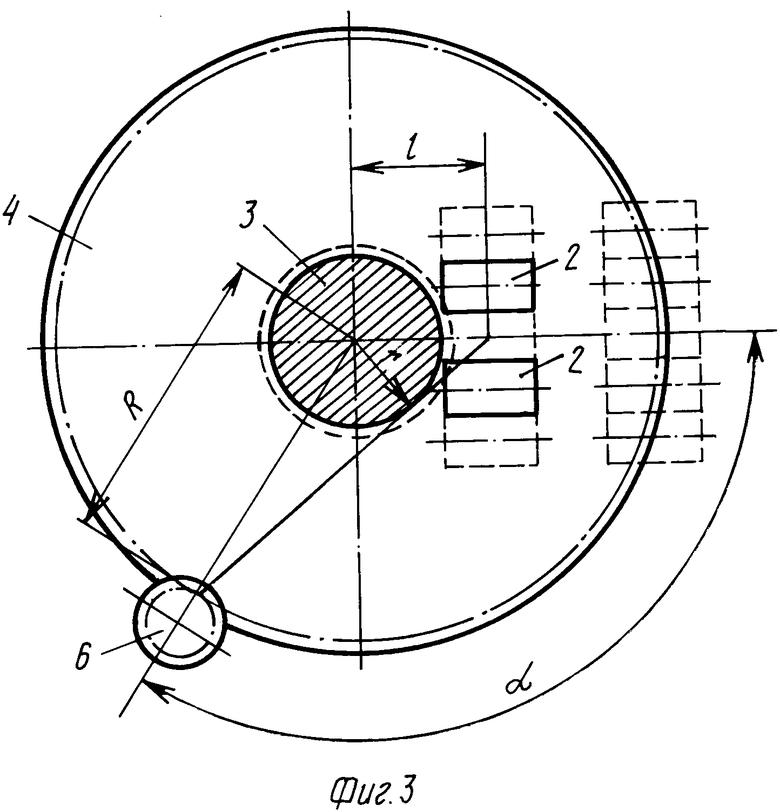

На фиг. 1 представлена кинематическая схема машины для правки пильных дисков; на фиг. 2 - вид по стрелке А на фиг. 1; на фиг. 3 - схема к определению максимального угла α .

Машина для правки пильных дисков, диаметр делительной окружности которых составляет 1200 мм, а посадочный - 300 мм, содержит регулируемые 1 (см. фиг. 1) и нажимные 2 неприводные правильные ролики, расположенные в шахматном порядке. Длина правильных роликов 150 мм, их диаметр 100 мм. Машина содержит также планшайбу 3, посадочный диаметр которой соответствует внутреннему диаметру пильного диска и составляет 300 мм. Закрепление диска 4 на планшайбе 3 производится съемной планшайбой 5. Привод вращения диска выполнен в виде цевочного колеса 6, которое закреплено на выходном валу редуктора 7 и приводится во вращение от электродвигателя 8. Расстояние от делительного диаметра цевочного колеса до оси планшайбы равно 600 мм.

Ось вращения цевочного колеса расположена относительно оси планшайбы и правильных роликов под углом α (см. фиг. 3), предельное значение которого определяется по формуле:

α= arccos r/l + arccos r/l = arccos 150/225 + arccos 150/600 = 48,2 + 75,5 = 123,7о, где r - радиус посадочной поверхности планшайбы;

l - расстояние от оси планшайбы до центра соосного с ней правильного ролика при нахождении последнего в крайнем положении у планшайбы;

R - расстояние от оси планшайбы до делительного диаметра цевочного колеса.

Здесь величина l есть сумма радиуса посадочной поверхности планшайбы r и 1/2 длины ролика. Угол α может быть выбран любым в пределах от 0 до 123,7о. Из конструктивных соображений в конкретном случае (см. фиг. 2) угол α выбран равным 45о. Зажим правильного диска между правильными роликами осуществляется гидроцилиндром 9, жестко связанным с корпусом (на чертежах не показан), в котором расположены нажимные правильные ролики 2. Установка каждого регулируемого ролика 1 при настройке машины осуществляется механизмом 10 настройки, выполненным в виде передачи винт-гайка.

Правильные ролики 1 и 2 с гидроприводом 9 и механизмом настройки 10 расположены на каретке 11, которая имеет возможность перемещения в осевом направлении посредством передачи винт-гайка 12, связанной с электродвигателем 13 через редуктор 14. Зацепление пильного диска 4 с цевочной шестерней 6 осуществляется посредством винтового механизма 15.

Машина для правки пильных дисков работает следующим образом.

Пильный диск 4, подлежащий правке, устанавливается между планшайбами 3 и 5, а затем винтовым механизмом 15 вводится в зацепление с цевочным колесом 6. После этого включается электродвигатель 8 и цевочное колесо 6, вращаясь в направлении, указанном на фиг. 2 стрелкой, приводит пильный диск во вращение. Одновременно с этим производится зажим диска между правильными роликами 1 и 2, приводящий к упругопластическому изгибу диска. При этом в полотне диска в результате его взаимодействия с цевочным колесом возникают касательные усилия, вращающие диск и вызывающие дополнительные деформации сжатия в зоне упругопластического изгиба.

После зажима диска включением электродвигателя 13 производится перемещение каретки 11 вместе с расположенными на ней правильными роликами 1 и 2 по направлению к центру диска. В результате такого перемещения правильных роликов происходит изменение величины дополнительных деформаций в зоне упругопластического изгиба, т. е. изменение условий деформирования пильного диска в процессе правки. Как только правильные ролики подойдут к планшайбам 3 и 5, электродвигатель 13 привода перемещения каретки реверсируется конечным выключателем (на чертеже не показан) и каретка вместе с правильными роликами перемещается в обратном направлении, т. е. от центра диска к его периферии.

Одновременно с этим реверсируется и электродвигатель 8 привода вращения диска, в результате чего диск вращается в противоположном направлении. При этом в зоне упругопластического изгиба вместо деформаций сжатия возникают дополнительные деформации растяжения, которые по мере подхода правильных роликов к периферии диска изменяются по величине, т. е. происходит изменение условий деформирования диска. При подходе правильных роликов к периферии диска происходит постепенный сброс давления в гидроцилиндре 9. После того, как прогиба диска вследствие малого давления, создаваемого нажимными роликами 2, не будет, быстрым перемещением штока гидроцилиндра 9 нажимные ролики отводятся от диска. Одновременно с этим выключаются электродвигатели 8 и 13, а каретка 11 останавливается в исходном положении. Выправленный диск винтовым механизмом 15 выводят из зацепления с цевочным колесом 6 и снимают после снятия планшайбы 5. Затем устанавливают следующий диск и цикл правки повторяется.

Величина прогиба диска задается в зависимости от его толщины и ограничивается ходом штока гидроцилиндра 9. В случае изменения толщины диска с помощью механизма настройки 10 регулировочные ролики 1 выдвигаются и устанавливаются на одной линии.

Предложенное конструктивное выполнение машины для правки пильных дисков позволяет получить высокое качество выправляемых дисков. Это достигается благодаря выбору оптимального угла α , в пределах которого может быть размещено цевочное колесо. В результате такой оптимизации угла α предложенная конструкция машины позволяет осуществлять неискаженное, "чистое" изменение условий деформирования диска в процессе правки. Максимальная величина угла α должна быть такой, чтобы усилия, возникающие в цевочном зацеплении, воздействовали на зону упругопластического изгиба по прямой вдоль полотна диска. Если же величина угла будет больше, чем полученная при подсчете по приведенной формуле, то при нахождении правильных роликов в крайнем положении у планшайбы усилия в цевочном зацеплении не могут воздействовать на зону упругопластического изгиба по прямой, так как на их пути возникает посадочное отверстие диска. Именно наличие этого посадочного отверстия в диске и приводит к искажению воздействия усилий в цевочном зацеплении на зону упругопластического изгиба.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ резки проката | 1986 |

|

SU1468688A1 |

| Устройство для крепления пильного диска на правильной машине | 1984 |

|

SU1181736A1 |

| СПОСОБ ПРАВКИ ДИСКОВЫХ ПИЛ | 2002 |

|

RU2227763C2 |

| Пила для резки металла | 1982 |

|

SU1040703A1 |

| Пила для резки металла | 1984 |

|

SU1227379A1 |

| Пишущая машина | 1934 |

|

SU43012A1 |

| ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК | 2007 |

|

RU2351461C2 |

| УСТРОЙСТВО ПОДАЧИ УГОЛЬНОГО КОМБАЙНА | 1995 |

|

RU2086762C1 |

| Дисковая пила для резки проката | 1987 |

|

SU1511023A1 |

| ВАЛКОВАЯ ОБОЙМА ТРУБОПРАВИЛЬНОЙ МАШИНЫ | 2012 |

|

RU2506133C1 |

Использование: выправление полотна режущего инструмента. Сущность изобретения: полотно пильного диска устанавливается на планшайбе и выправляется правильными роликами, которые перемещаются по диску в радиальном направлении. Диск вращается от цевочного колеса, установленного относительно роликов под углом α, определяемым по приведенной формуле. 3 ил.

МАШИНА ДЛЯ ПРАВКИ ПИЛЬНЫХ ДИСКОВ, содержащая неприводные правильные ролики, расположенные в два ряда в шахматном порядке, привод их перемещения, установленную с возможностью вращения планшайбу, а также привод вращения диска в виде цевочного колеса, отличающаяся тем, что, с целью повышения качества правки дисков, ось вращения цевочного колеса расположена относительно оси планшайбы и правильных роликов под углом α , максимальная величина которого не должна превышать значения

α = arccos + arccos

+ arccos ,

,

где r - радиус посадочной поверхности планшайбы;

l - расстояние от оси планшайбы до центра соосного с ней правильного ролика при нахождении последнего в крайнем положении у планшайбы;

R - расстояние от оси планшайбы до делительного диаметра цевочного колеса,

при этом касательная к посадочной поверхности планшайбы, проведенная из центра соосного с планшайбой правильного ролика при расположении последнего в крайнем положении у планшайбы, проходит через точку пересечения длительного диаметра цевочного колеса и линии, соединяющей центры этого колеса и планшайбы.

Авторы

Даты

1994-05-30—Публикация

1990-04-11—Подача