Изобретение относится к области машиностроения, в частности к оборудованию для правки труб, и может быть использовано для осуществления качественной правки продольной кривизны и овальности труб.

Известна обойма косовалковой машины для правки труб, содержащая три удлиненных валка с одинаковым вогнутым профилем, образующих закрытый калибр. При этом рекомендуется вогнутый профиль валка выполнять из условия контакта его по всей длине с прямой трубой. Угол между осями валка и трубы регулируется в пределах 10-18°. Среднее значение расчетного угла составит 14° (см., например, авторское свидетельство СССР №567235, приоритет 23.08.1974) [1].

Известна также машина для правки круглого проката (см., например, патент Германии DE №3050310, приоритет 26.03.1980), принятая в качестве прототипа, в которой рабочий профиль валка по всей его длине описывается дугой окружности одного радиуса R [2].

Кроме того, применяемая на практике методика расчета профиля валка предписывает построение профиля валка дугой окружности одного радиуса по всей длине рабочей его части. При этом радиус дуги окружности определяется для трубы минимального диаметра из заданного сортамента (см., например, A.M.Маскилейсон, В.И.Сапир, Ю.С.Комиссарчук «Трубоправильные машины», М., Машиностроение, 1971, с.165 - 169) [3].

Однако практический опыт показал, что выполнение только этого условия недостаточно для надежного исправления продольной кривизны трубы. Так, при проведении опытных работ на лабораторной машине с одной трехвалковой обоймой правке подвергалась труба Ø38 мм с пределом текучести материала 400 МПа и труба Ø42 мм с пределом текучести материала 800 МПа. Относительная остаточная кривизна после правки трубы Ø38 мм не превышала 0,1 мм/м. В то же время трубу Ø42 мм с пределом текучести материала 800 МПа не удалось выправить в этой машине. Причиной явилось то, что рабочий профиль опорных валков не позволял осуществить прогиб трубы на требуемый для осуществления процесса правки радиус.

Необходимым условием исправления продольной кривизны является изгиб трубы между валками правильной машины на определенный радиус, при котором в ее поперечном сечении действует достаточный для осуществления правки упругопластический момент.

Радиус ρ изгиба трубы в правильной машине определяется формулой (см. в [3] с.77)

где k - коэффициент упругой деформации (отношение высоты упругого ядра к высоте поперечного сечения упругопластически изогнутого изделия);

Е - модуль упругости материала трубы;

rТ - наружный радиус трубы;

σТ - предел текучести материала трубы.

Из приведенной формулы видно, что рабочий профиль валка должен определяться как наружным диаметром трубы, так и ее прочностной характеристикой. Поэтому при построении рабочей поверхности валка следует ориентироваться на минимальный радиус изгиба, необходимый для правки труб, предусмотренных сортаментом правильной машины.

С другой стороны, для обеспечения стабильно хороших результатов исправления продольной кривизны необходимо, чтобы труба при ее продольном перемещении и одновременном вращении в процессе правки подвергалась действию достаточного для ее исправления максимального упругопластического момента по всей длине. Т.е. по мере продвижения через валковую обойму труба должна подвергаться изгибу на минимальный радиус по всей своей протяженности.

Если обозначить длину зоны действия максимального изгибающего момента через lП, то она должна быть больше продольного перемещения трубы за один ее оборот в процессе правки, т.е.

lП≥π·dT·tgα

где dT - наружный диаметр трубы;

α - угол установки правильных валков.

Из данной зависимости следует, что для получения стабильных результатов правки всего сортамента труб, подлежащих обработке в данной валковой обойме, необходимо ориентироваться на продольное перемещение трубы максимального диаметра.

Таким образом, видно, что отсутствует необходимость выполнять профиль валка по всей длине одним радиусом дуги окружности, так как это ведет к увеличению его габаритов и соответственно к повышенному расходу металла для изготовления.

Техническим результатом предлагаемого изобретения является обеспечение стабильно высокого качества правки всего диапазона труб, предусмотренного сортаментом правильной машины, унификации и снижению металлоемкости валков обоймы, благодаря построению рабочей поверхности валка с учетом как размеров поперечного сечения, так и прочностной характеристики труб заданного для правильной машины сортамента.

Технический результат достигается за счет того, что в валковой обойме трубоправильной машины, включающей три удлиненных правильных валка одинаковой вогнутой формы, развернутых относительно оси выправляемой трубы на угол 10-18°, рабочая часть каждого валка выполнена в виде центральной глобоидной поверхности и сопряженных с ней с обеих сторон симметрично расположенных одинаковых усеченных конических поверхностей, при этом величина радиуса дуги окружности, образующей глобоидную поверхность, не превышает величину минимального радиуса упругопластического изгиба, необходимого для правки труб заданного сортамента, расстояние между плоскостями сопряжения глобоидной поверхности с поверхностями усеченных конусов составляет не менее величины осевой подачи вращающимися валками трубы наибольшего диаметра заданного диапазона за один ее оборот, прямые, образующие поверхности усеченных конусов, проходят по касательной к дуге окружности, образующей глобоидную поверхность, через точки пересечения ее с плоскостями сопряжения.

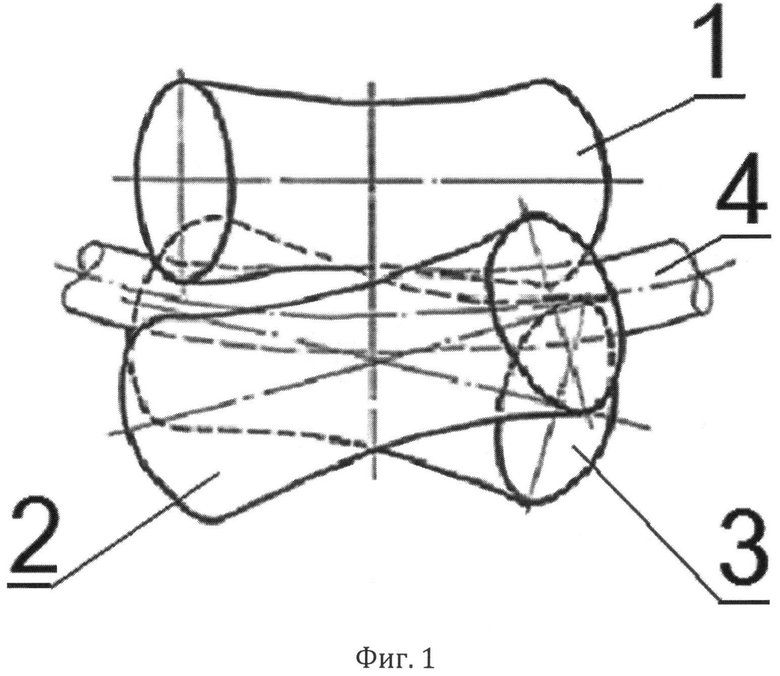

Конструкция трехвалковой обоймы правильной машины иллюстрируется на фиг.1, 2, 3, где:

- на фиг.1 показана трехвалковая обойма с изогнутой между ее валками трубой;

- на фиг.2 показаны силы, изгибающие трубу в трехвалковой обойме, и действующий в трубе изгибающий момент;

- на фиг.3 показан валок и элементы его рабочей поверхности.

Валковая обойма содержит нажимной валок 1, два опорных валка 2 и 3, которые в плоскости, перпендикулярной оси трубы, развернуты друг относительно друга на 120° и охватывают трубу 4. При соответствующей настройке валков труба, в процессе правки опираясь на периферийные участки опорных валков 2 и 3, изгибается силами, действующими со стороны нажимного валка 1.

Под действием указанных сил в теле трубы, изогнутой на радиус ρ необходимой величины, возникает упругопластический момент, требуемый для осуществления процесса правки. Расстояние lП между точками приложения изгибающих сил РИ на нажимном валке определяет протяженность зоны действия постоянного максимального упругопластического момента МИ изгиба трубы 4. Расстояние LИ между точками приложения сил на опорных валках характеризует общую длину зоны изгибной деформации трубы, которую необходимо знать для вычисления изгибающей силы.

Рабочая поверхность каждого из трех валков обоймы, имеющая длину LD, состоит из глобоидной поверхности 5, форма которой определяется диаметром DГ горловины валка, и сопряженных с ней симметрично расположенных одинаковых усеченных конических поверхностей 6.

Радиус RВ дуги окружности, образующей глобоидную поверхность, принимается не более величины минимального радиуса ρ упругопластического изгиба, необходимого для осуществления правки труб заданного сортамента.

Расстояние LB между плоскостями сопряжения 7 должно быть не менее величины продольной подачи трубы наибольшего диаметра из заданного сортамента за один ее оборот валками обоймы.

Прямые, образующие поверхности усеченных конусов, проходят касательно к дуге окружности, образующей глобоидную поверхность, в

точках пересечения ее с плоскостями сопряжения и наклонены под углом γ к оси валка.

Пунктирная линия 8 показывает профиль рабочей поверхности валка, образованной только дугой окружности одного радиуса.

Настройка обоймы на исправление продольной кривизны трубы осуществляется в следующем порядке. Все три валка обоймы перемещают в радиальном направлении так, чтобы просвет между их горловинами соответствовал наружному диаметру обрабатываемой трубы. Расстояние lП между точками приложения изгибающих сил РИ на нажимном валке принимается равным не менее величины продольного перемещения трубы валками за один ее оборот.

Длина lИ изгибной зоны трубы принимается такой, чтобы точки приложения изгибающих сил РИ на опорных валках располагались в пределах протяженности LP рабочей поверхности валка.

Углы установки нажимного и боковых валков для обеспечения принятых расстояний lП и lИ рассчитываются, исходя из заданной геометрической и прочностной характеристики обрабатываемой трубы применительно к принятым параметрам рабочей поверхности валка.

На практике нажимной валок устанавливается на угол меньше расчетного, а опорные - на угол, превышающий расчетный.

При подобной радиальной и угловых настройках труба, проходя через валковую обойму, приподнимается периферийными участками опорных валков и изгибается средней частью нажимного валка на радиус, достаточный для осуществления процесса правки.

Поскольку радиус дуги окружности, образующей глобоидную поверхность валков, не превышает величину минимального радиуса упругопластического изгиба труб, выправляемых в данной обойме, опорные валки не будут препятствовать ее необходимому прогибу нажимным валком.

Протяженность глобоидного участка валка, составляющая не менее величины продольного перемещения трубы максимального диаметра из заданного сортамента для данной обоймы, гарантирует необходимую упругопластическую деформацию трубы по всей ее длине, что необходимо для качественного исправления продольной кривизны.

Наряду с правкой продольной кривизны данная обойма позволяет исправлять овальность трубы. Для осуществления этого радиальным перемещением валков просвет между их горловинами устанавливается меньшим, чем наружный диаметр обрабатываемой трубы, на величину прогиба стенки в ее поперечном сечении, требуемую для упругопластической деформации. Угловая установка всех валков одинаковая и рассчитывается исходя из необходимой для качественной правки протяженности деформируемого участка трубы.

Возможна также комбинированная правка, когда по углу разворота валки настраиваются на исправление продольной кривизны, а просвет между горловинами валков устанавливается меньше наружного диаметра трубы на необходимую для правки величину прогиба ее стенки.

Для осуществления комбинированной правки на лабораторной машине с одной трехвалковой обоймой, обработке подвергались, в частности, трубы Ø75×2,0 мм с пределом текучести материала 500 МПа.

Диаметр горловины каждого из валков обоймы составлял 200 мм при длине рабочей поверхности 500 мм. Угол установки нажимного валка 17°, углы установки опорных валков 13°, прогиб стенки в поперечном сечении трубы 1,4 мм.

При исходной кривизне 3,5 мм/м остаточная кривизна после правки находилась в пределах 0,15 мм/м, овальность трубы, составлявшая 0,9 мм, уменьшилась до 0,1 мм.

Таким образом, предлагаемая конструкция валковой обоймы позволяет осуществить качественную правку продольной кривизны и овальности труб, рассчитанного для нее сортамента, при уменьшенных габаритах входящих в ее состав валков.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВАЛКОВОЙ ПРАВКИ ИЗДЕЛИЙ | 1997 |

|

RU2113305C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ЗНАКОПЕРЕМЕННОЙ КРИВИЗНЫ | 2002 |

|

RU2229355C1 |

| СПОСОБ НАСТРОЙКИ КОСОВАЛКОВОЙ ПРАВИЛЬНОЙ МАШИНЫ ПРИ ПРАВКЕ ТРУБ С ТЕМПЕРАТУРОЙ 500-700°C | 2009 |

|

RU2406582C2 |

| УСТРОЙСТВО для ПРАВКИ ТРУБ И ПРУТКОВ | 1973 |

|

SU375115A1 |

| МАШИНА ДЛЯ ПРАВКИ КРИВОЛИНЕЙНЫХ ЗАГОТОВОК В ФОРМЕ ДУГИ ОКРУЖНОСТИ ПУТЕМ ЗНАКОПЕРЕМЕННОГО УПРУГОПЛАСТИЧЕСКОГО ИЗГИБА | 2015 |

|

RU2593545C1 |

| СПОСОБ ПРАВКИ ТРУБ С НАРУЖНЫМИ РЕБРАМИ | 2012 |

|

RU2514254C1 |

| Косовалковая правильная машина | 1990 |

|

SU1810164A1 |

| Устройство для правки круглого проката | 1984 |

|

SU1181737A1 |

| СПОСОБ ПРАВКИ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ И ПРАВИЛЬНЫЙ КАЛИБР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2011452C1 |

| СПОСОБ ПРАВКИ КРУГЛОГО ПРОКАТА | 2001 |

|

RU2188092C1 |

Изобретение относится к области машиностроения, в частности к инструменту для обработки давлением. Валковая обойма состоит из трех валков одинаковой вогнутой формы, рабочая часть каждого валка имеет центральную глобоидную поверхность и расположенные симметрично и сопряженные с ней по обеим сторонам одинаковые усеченные конические поверхности. Радиус дуги окружности, образующей поверхность глобоида вращения, составляет не более минимального радиуса упругопластического изгиба, необходимого для правки труб заданного сортамента правильной машины. При этом расстояние между плоскостями сопряжения глобоидной поверхности с поверхностями усеченных конусов должно составлять не менее величины осевой подачи вращающимися валками трубы наибольшего диаметра заданного диапазона за один ее оборот. Прямые, образующие поверхности усеченных конусов, проходят по касательной к дуге окружности, образующей глобоидную поверхность, через точки пересечения дуги с плоскостями сопряжения. Повышается качество правки труб, снижается металлоемкость. 3 ил.

Валковая обойма трубоправильной машины, содержащая три удлиненных правильных валка одинаковой вогнутой формы, развернутых относительно оси выправляемой трубы на угол 10-18°, отличающаяся тем, что рабочая часть каждого валка выполнена в виде центральной глобоидной поверхности и сопряженных с ней с обеих сторон симметрично расположенных одинаковых усеченных конических поверхностей, при этом радиус дуги окружности, образующей глобоидную поверхность, не превышает минимальный радиус упругопластического изгиба, необходимого для правки труб заданного сортамента, при этом расстояние между плоскостями сопряжения глобоидной поверхности с поверхностями усеченных конусов составляет не менее величины осевой подачи вращающимися валками трубы наибольшего диаметра заданного диапазона за один ее оборот, а прямые, образующие поверхности усеченных конусов, проходят по касательной к дуге окружности, образующей глобоидную поверхность, через точки пересечения ее с плоскостями сопряжения.

| DE 3050310 A, 15.04.1982 | |||

| Правильный блок формообразующего устройства | 1985 |

|

SU1319965A1 |

| ВАЛКОВАЯ ОБОЙМА ПРАВИЛЬНЫХ МАШИН | 0 |

|

SU209189A1 |

| УСТРОЙСТВО ДЛЯ ВЫПРАВЛЕНИЯ КРУГЛОЙ ТРУБЫ | 2004 |

|

RU2316402C2 |

| US 3540251 A1, 17.01.1970. | |||

Авторы

Даты

2014-02-10—Публикация

2012-12-03—Подача