Изобретение относится к технологии листовой штамповки, а именно к вытяжке труднодеформируемых, склонных к схватыванию с инструментом, материалов, например, нержавеющих сталей.

Известен способ вытяжки из листовой стали, на которую перед вытяжкой наносят гальваническим способом покрытие из сплава никель-цинк. Покрытие наносят с обеих сторон стального листа, на одинаковую толщину, которая находится в пределах 0,0125-0,125 мк. Покрытие содержит 2-12% цинка, остальное никель и включения (патент США N 4407149, кл. B 21 D 22/28, 1983).

Недостатком данного способа является высокая сложность и трудоемкость, что определяется тем, что каждая заготовка вначале подвергается гальванической обработке, а после вытяжки производится химико-термическая обработка по удалению гальванического покрытия. Способ достаточно дорогостоящий, так как используется гальваническое, химическое, термическое оборудование и очистные сооружения, при его реализации образуются экологически вредные отходы соединений цинка и других материалов.

Известен способ принятый за прототип, содержащий способ глубокой вытяжки с утонением стенки, заключающийся в том, что перед вытяжкой поверхности металлического листа (заготовки) предварительной обработкой придают шероховатость в виде равнораспределенных мелких неровностей, на эту поверхность наносится смазочное вещество, которое заполняет неровности и остается в них в процессе вытяжки, разделяя трущиеся поверхности и снижая тем самым трение между ними [1] .

Недостатком данного способа является то, что каждая заготовка предварительно обрабатывается для получения шероховатости на поверхности, а затем снова обрабатывается для удаления этой шероховатости, что приводит к увеличению трудоемкости.

Использование дорогостоящего химико-термического оборудования обуславливает высокую стоимость процесса.

Целью изобретения является снижение трудоемкости процесса, создание условий экологической чистоты при его проведении.

Это достигается тем, что в способе вытяжки деталей из листового материала, включающем образование на поверхности металла предварительной обработкой шероховатости со смазочным веществом, шероховатость создают на рабочих поверхностях матрицы и прижима путем нанесения газотермическим способом композиционного материала типа баббит, в качестве которого используют бронзографит, бронзу.

Газотермическое покрытие может быть получено плазменным, электродуговым или газоплазменным методами.

Однажды образованный слой сохраняет свои технологические свойства на множество операций вытяжки.

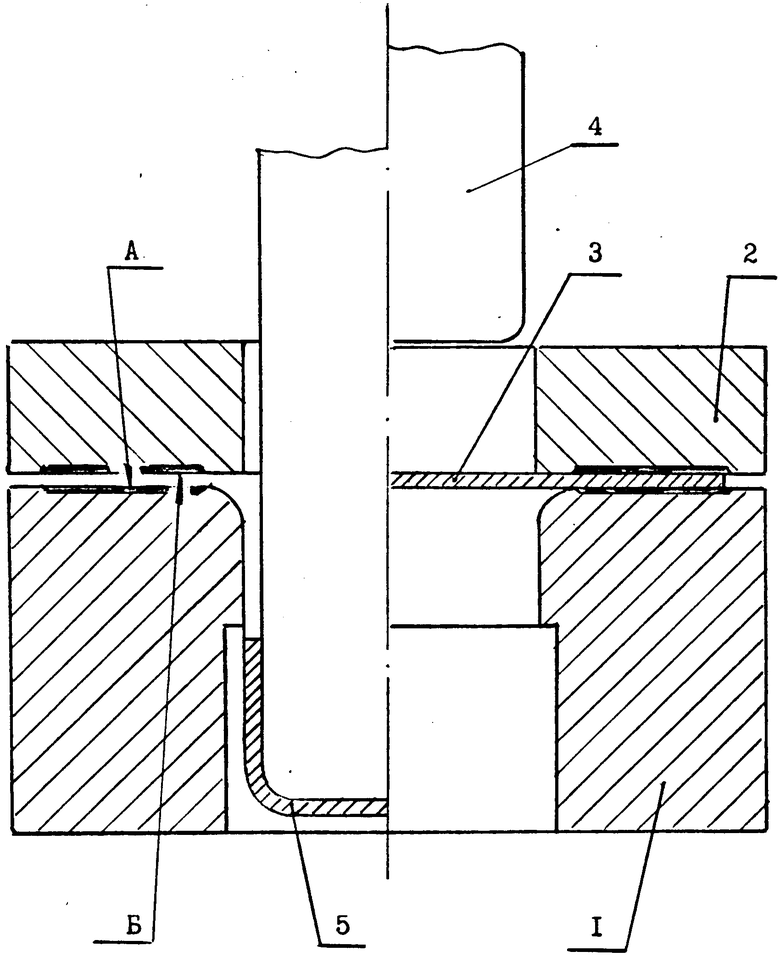

На чертеже приведена схема процесса вытяжки.

Способ осуществляется следующим образом.

Перед вытяжкой на рабочих поверхностях А и Б матрицы 1 и прижима 2 газотермическим способом создают шероховатость со смазочным веществом путем напыления композиционного материала типа баббит. Это напыление производят одним из методов: плазменным, электродуговым или газопламенным.

При плазменном напылении покрытие наносят из порошка грануляции 40-100 мкм, состоящего из бронзы марки Бр А10 и 6-10% и лакированного никелем графита, аргоноазотной плазмой. Толщина покрытия составляет 0,3-0,5 мм. При электродуговом напылении в качестве напыляемого материала применяют бронзу марки Бр АМц 9-2 в виде проволоки диаметром 1,5-2,5 мм. Напыление проводят в открытой атмосфере, для распыления напыляемого материала применяют сжатый воздух.

Напыленное в кислородсодержащей среде покрытие состоит из мягкой бронзовой основы и окиси алюминия в количестве 2,5-6% , которая находится в покрытии в виде равномерно распределенных мелкодисперсных частиц.

Газопламенным методом наносят покрытия, аналогичные по составу плазменному.

Заготовку 3 для улучшения условий трения покрывают жидким смазочным веществом, например обмыливают, укладывают на матрицу и прижимают прижимом 2. Затем сообщают движение пуансону 4, который встретившись с заготовкой 3, воздействует на нее, превращая в готовую деталь 5. При этом в результате деформирования плоской заготовки 3 в готовую деталь 5 между рабочими поверхностями А и Б матрицы 1 и прижима 2 и поверхность заготовки 3 возникают силы трения, которые благодаря наличию шероховатости со смазочным веществом нейтрализуются. После окончания вытяжки готовая деталь подвергается мойке в теплой воде и сушке.

Способ проверен при вытяжке деталей диаметром 500 мм из плоских заготовок толщиной 0,5 мм из нержавеющей стали Х18Н10Т с коэффициентом вытяжки m = 0,5.

Предлагаемый способ по сравнению с прототипом позволяет снизить трудоемкость процесса и создать условия экологической чистоты за счет ликвидации отходов гальванических и термохимических производств.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2009 |

|

RU2424888C2 |

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ДЕТАЛИ С ИСПОЛЬЗОВАНИЕМ УЛЬТРАЗВУКОВЫХ КОЛЕБАНИЙ | 2010 |

|

RU2442841C2 |

| СПОСОБ ЗАЩИТЫ КОНТЕЙНЕРА ДЛЯ ТРАНСПОРТИРОВАНИЯ И/ИЛИ ХРАНЕНИЯ ОТРАБОТАННОГО ЯДЕРНОГО ТОПЛИВА (ВАРИАНТЫ) | 2015 |

|

RU2588003C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ДЕТАЛЬ | 2006 |

|

RU2423543C2 |

| Способ нанесения антифрикционного материала на основе полиэфирэфиркетона на стальную подложку | 2018 |

|

RU2699609C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ | 2012 |

|

RU2483138C1 |

| ОКСИДЫ СТРОНЦИЯ И ТИТАНА И ИСТИРАЕМЫЕ ПОКРЫТИЯ, ПОЛУЧЕННЫЕ НА ИХ ОСНОВЕ | 2006 |

|

RU2451043C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2013 |

|

RU2539515C2 |

| СПОСОБ ГАЗОДИНАМИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1993 |

|

RU2099442C1 |

| МУЛЬТИФУНКЦИОНАЛЬНЫЙ ПОЛИМЕРНЫЙ КОМПОЗИТ - ВАРИОКОМПОЗИТ - И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1993 |

|

RU2114740C1 |

Сущность изобретения: перед вытяжкой на рабочих поверхностях матрицы и прижима газотермическим способом создают шероховатость со смазочным веществом путем напыления композиционого материала типа баббит. Напыление производят одним из методов: плазменным, электродуговым или газопламенным. В качестве материала типа баббит используют бронзографитовый материал. Перед укладкой на матрицу заготовку покрывают жидким смазочным веществом, например, обмыливают и прижимают прижимом. После вытяжки готовая деталь подвергается мойке в теплой воде и сушке. 1 з. п. ф-лы, 1 ил.

Авторы

Даты

1994-05-30—Публикация

1990-10-24—Подача