Изобретение относится к области машиностроения и ремонта машин и может быть использовано при восстановлении изношенных деталей, в частности подшипников скольжения.

Известен способ восстановления подшипников скольжения, включающий нанесение на внутреннюю поверхность покрытия газотермическим напылением порошка бронзы [патент РФ №2212324, МПК В23Р 6/00, Бюл. №26, 20.09.2003 г.].

Недостатками известного способа являются высокий расход напыляемого материала из-за необходимости компенсирования износа внутренней поверхности только за счет нанесения дополнительного материала и низкие эксплуатационные характеристики получаемого подшипника скольжения.

Задачей изобретения является снижение расхода напыляемого материала, повышение прочности сцепления напыленного слоя с основой при высоких эксплуатационных характеристиках получаемого подшипника скольжения.

Поставленная задача достигается тем, что в известном способе, заключающемся в предварительной механической обработке втулки, подготовке поверхности и нанесении на внутреннюю цилиндрическую поверхность покрытия, компенсирующего износ, газотермическим напылением порошка бронзы и последующей механической обработке, согласно изобретению, компенсацию износа внутренней поверхности производят косым сетчатым накатыванием и напылением порошка бронзы ПР-Б 83 (баббит), которое производят сразу после накатывания.

Сущность изобретения поясняется чертежами, где:

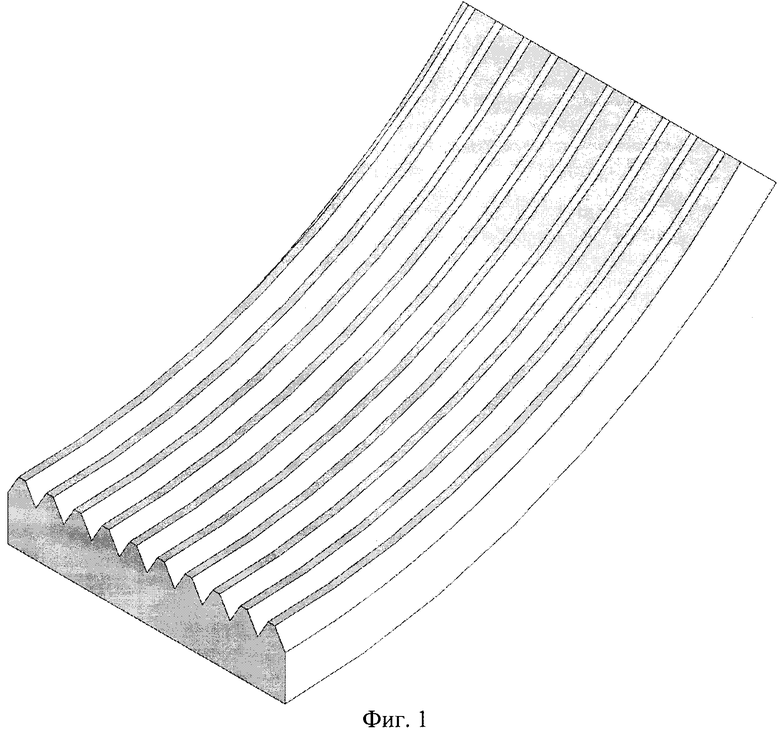

на фиг.1 - фрагмент поверхности с нарезанной «рваной» резьбой;

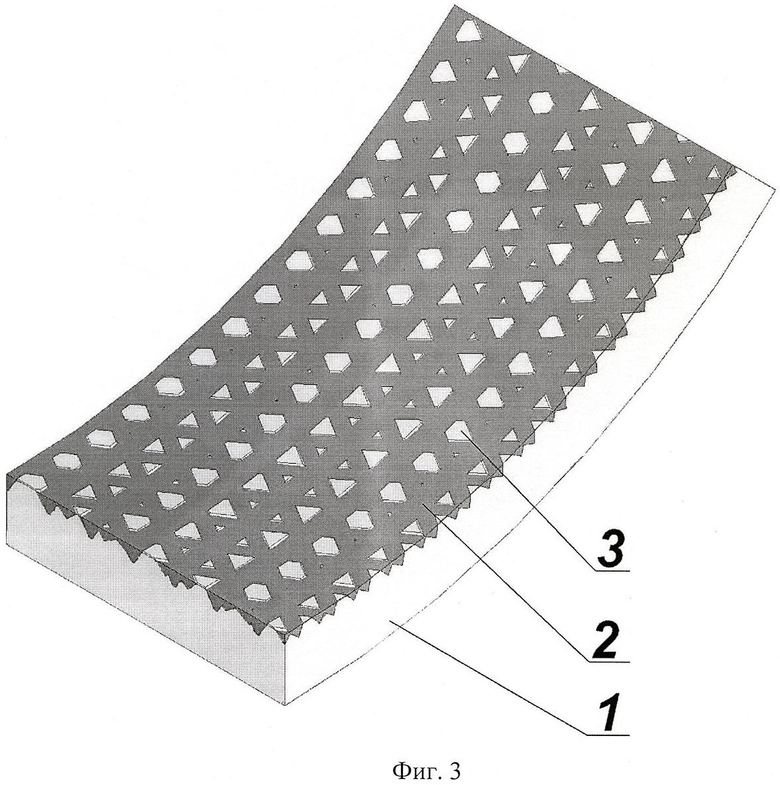

на фиг.2 - фрагмент поверхности после косого сетчатого накатывания;

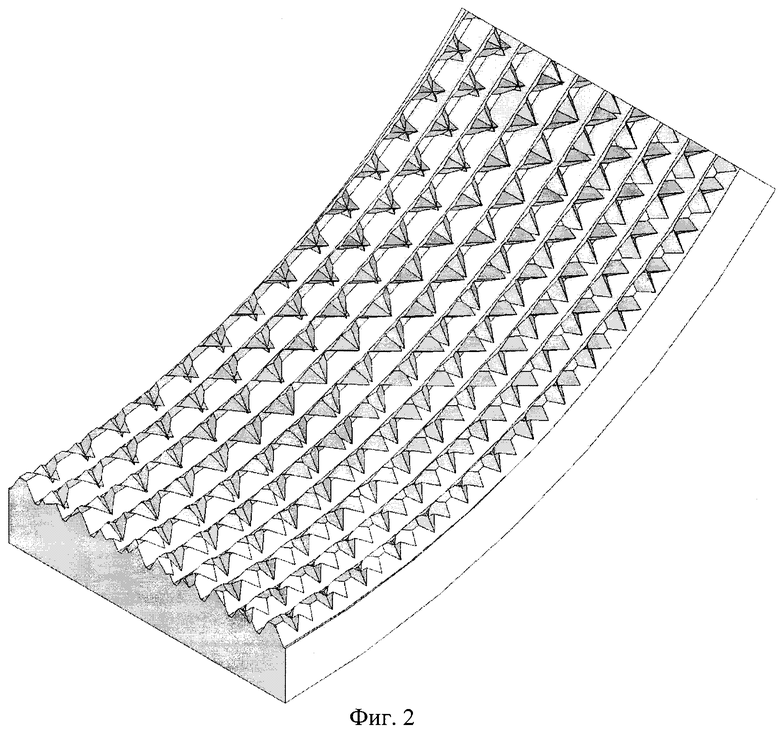

на фиг.3 - фрагмент поверхности после напыления.

Способ осуществляют следующим образом. Для устранения следов износа и придания правильной геометрической формы проводят механическую обработку растачиванием внутреннего диаметра подшипника. На внутренней цилиндрической поверхности подшипника нарезается «рваная» резьба (фиг.1) на глубину 0,5÷1,00 мм при шаге резьбы 1,75÷2,00 мм, далее на нарезанную резьбу наносится косое сетчатое накатывание (фиг.2). Шаг рифления принимается в зависимости от диаметра и длины накатываемой поверхности 1,6÷2,0 мм.

В процессе накатывания зубья накатных роликов внедряются в вершины «рваной» резьбы. При внедрении зубьев роликов деформируются вершины «рваной» резьбы, и деформированный металл течет внутрь от каждого зуба, при этом образуются впадины, а металл из впадин образует вершины. В результате накатывания происходит упрочнение поверхностного слоя подшипника и уменьшение внутреннего диаметра втулки на величину 0,5÷1,0 от шага рифления, что приводит к уменьшению количества напыляемого материала, необходимого для компенсирования износа.

На подготовленную таким образом внутреннюю поверхность 1 (фиг.3) напыляется газотермическим способом порошок бронзы ПР-Б 83 (баббит) при помощи газопламенной горелки «Термика-универсал» и получают антифрикционный слой 2. Порошок бронзы ПР-Б 83 (баббит) обеспечивает компенсацию величины износа и снижает коэффициент трения.

Профиль полученной поверхности 1 обеспечивает повышенную несущую способность подшипника скольжения за счет полученных на его поверхности после механической обработки элементов типа «усеченная пирамида» 3. В данном случае верхняя часть пирамиды воспринимает нагрузку, передаваемую напыленным антифрикционным слоем 2, покрывающим боковые поверхности «усеченной пирамиды» 3, улучшает интенсивность теплоотвода из зоны работы подшипника скольжения.

Кроме того, впадины, заполненные антифрикционным слоем 2, работают как смазочные канавки, благодаря высокой маслоемкости антифрикционного слоя 2, что приводит к повышению износостойкости.

После напыления осуществляют механическую обработку подшипника до номинального или ремонтного размера.

Сравнительные физико-механические показатели подшипника, восстановленного предлагаемым способом и известного, приведены в таблице.

Таким образом, использование предлагаемого способа восстановления подшипника скольжения позволяет снизить расход напыляемого материала (бронзы) и повысить эксплуатационные характеристики подшипника: прочность сцепления на 12%, относительную износостойкость на 20%, относительную несущую способность на 50%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2009 |

|

RU2416744C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2012 |

|

RU2509236C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2013 |

|

RU2539515C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ДЕТАЛЕЙ | 2012 |

|

RU2486044C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВТУЛКИ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2019 |

|

RU2734211C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВТУЛКИ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2019 |

|

RU2734210C1 |

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ИЗДЕЛИЯ ПОД НАПЫЛЕНИЕ | 2009 |

|

RU2400312C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2018 |

|

RU2708410C1 |

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ИЗДЕЛИЙ ПОД НАПЫЛЕНИЕ | 2012 |

|

RU2516506C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ | 2001 |

|

RU2212324C2 |

Изобретение относится к области машиностроения и ремонта машин, в частности к способу восстановления подшипника скольжения. Способ включает предварительную механическую обработку втулки, нарезание «рваной» резьбы с последующей косым сетчатым накатыванием, газотермическое напыление и последующую механическую обработку. Косое сетчатое накатывание ведут до уменьшения внутреннего диаметра втулки на величину 0,5-1,0 мм от шага рифления с получением на обрабатываемой поверхности элементов в виде «усеченной пирамиды». Напыление осуществляют порошком бронзы ПР-Б 83 (баббит). Использование способа восстановления подшипника скольжения позволяет снизить расход напыляемого материала (бронзы) и повысить эксплуатационные характеристики подшипника: прочность сцепления - на 12%, относительную износостойкость - на 20%, относительную несущую способность - на 50%. 3 ил., 1 табл.

Способ восстановления подшипника скольжения, включающий предварительную механическую обработку втулки, нарезание «рваной» резьбы с последующим косым сетчатым накатыванием, газотермическое напыление и последующую механическую обработку, отличающийся тем, что для уменьшения количества напыляемого материала косое сетчатое накатывание ведут до уменьшения внутреннего диаметра втулки на величину 0,5-1,0 мм от шага рифления с получением на обрабатываемой поверхности элементов в виде усеченной пирамиды.

| СПОСОБ ВОССТАНОВЛЕНИЯ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ | 2001 |

|

RU2212324C2 |

| Антифрикционный порошковый материал для газотермического нанесения покрытий | 1990 |

|

SU1782995A1 |

| Способ газотермического напыления покрытий | 1989 |

|

SU1738867A1 |

| Способ подготовки поверхности перед нанесением газотермических покрытий | 1988 |

|

SU1673635A1 |

| RU 2004350 C1, 15.12.1993 | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Борисов Ю.С | |||

| и др | |||

| Газотермические покрытия из порошковых материалов | |||

| Справочник | |||

| - Киев: Наукова Думка, 1987, с.18, 19, 27, 28. | |||

Авторы

Даты

2011-07-27—Публикация

2009-10-20—Подача