Изобретение относится к устройствам для изготовления бетонных изделий, а именно к экструдерам для изготовления бетонных плит, преимущественного многопустотных.

Известен экструдер для изготовления многопустотных бетонных плит, содержащий передвижную раму с бункером для подачи строительной смеси, неподвижное формующее основание, боковые формующие элементы в виде расположенных вдоль него по обе стороны продольных бортов и шнеки с пустотообразователями на свободных концах, размещенную между продольными бортами (1).

Однако при использовании известного экструдера не обеспечивается достаточно эффективного уплотнения смеси.

Целью изобретения является повышение эффективности уплотнения смеси.

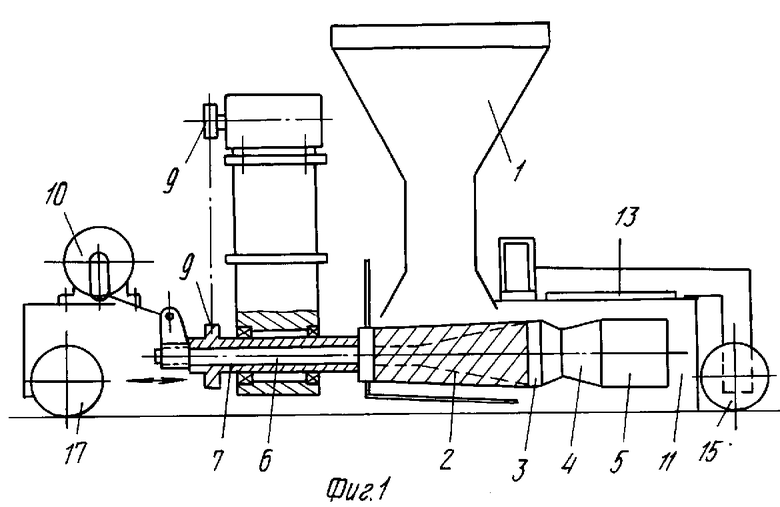

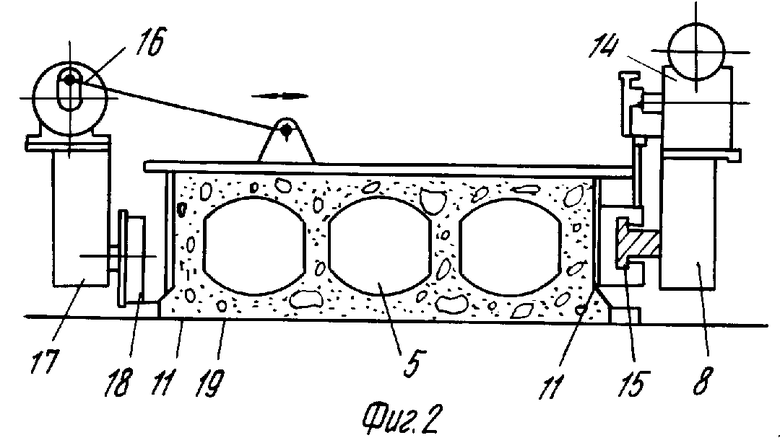

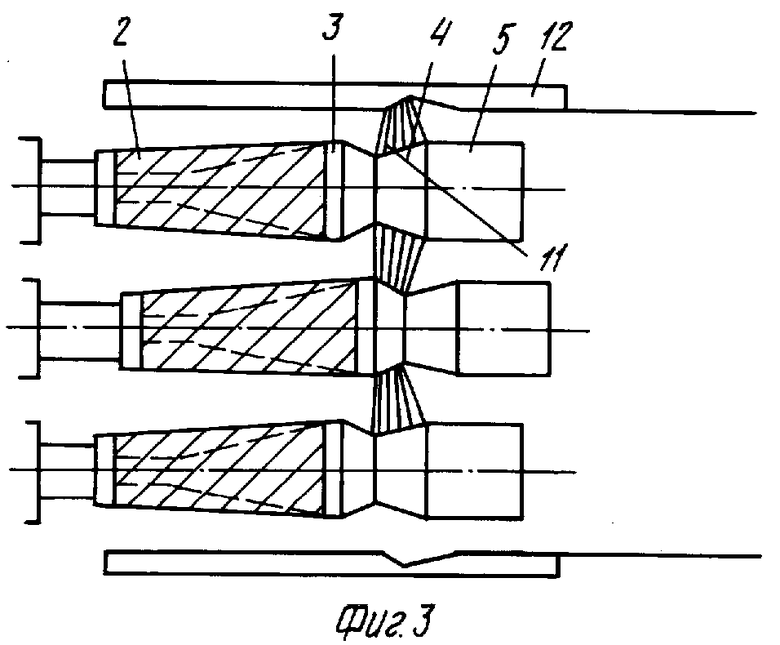

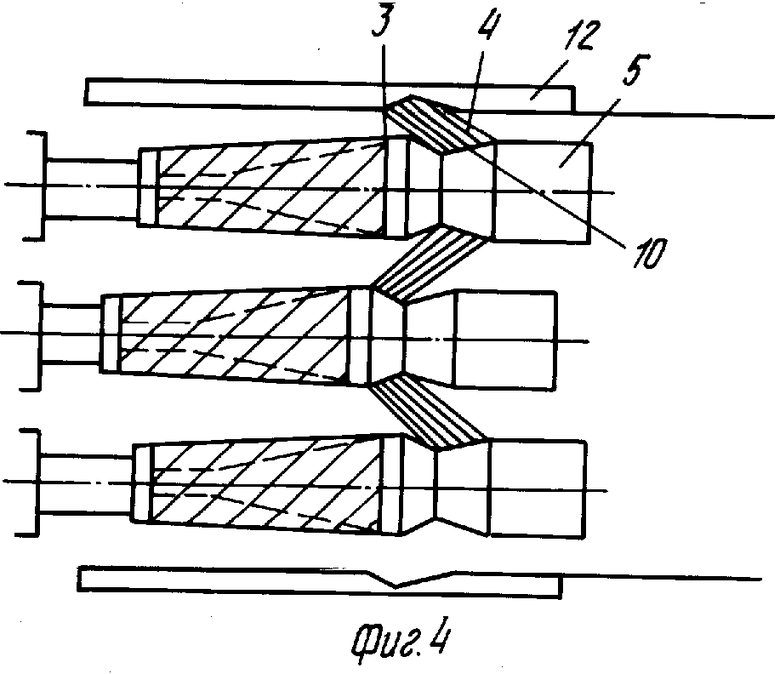

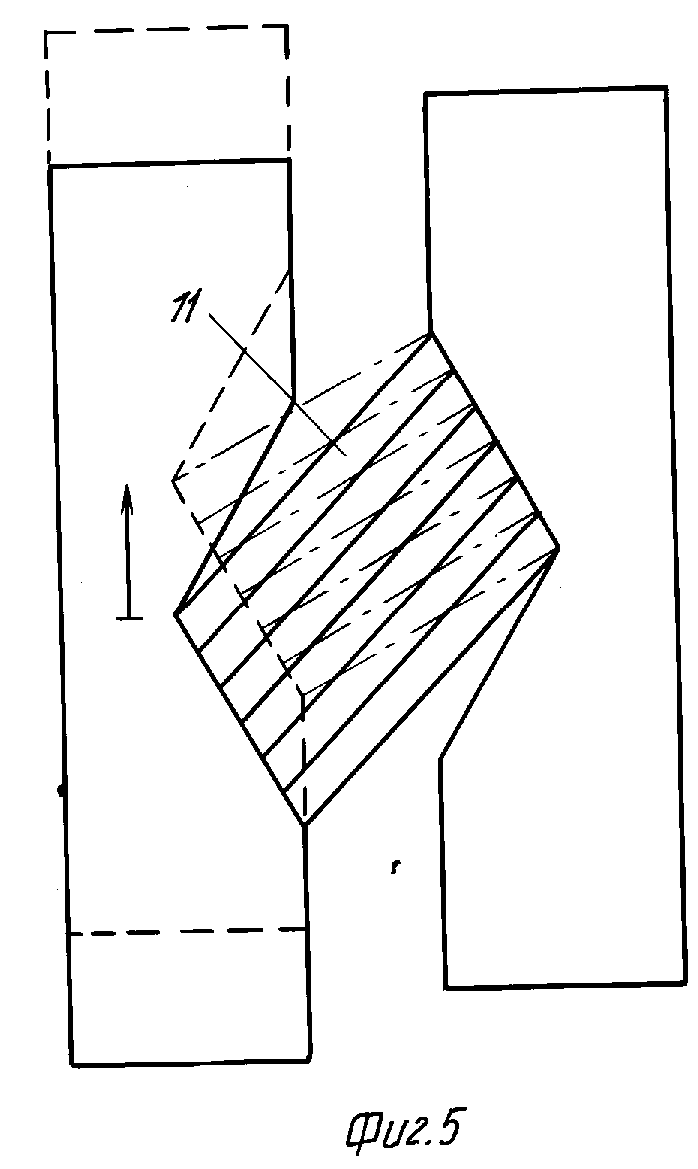

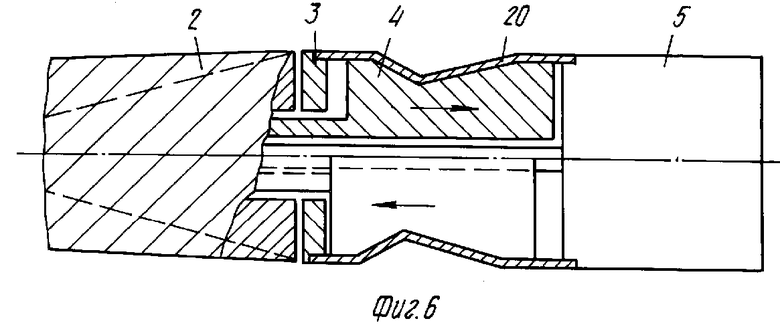

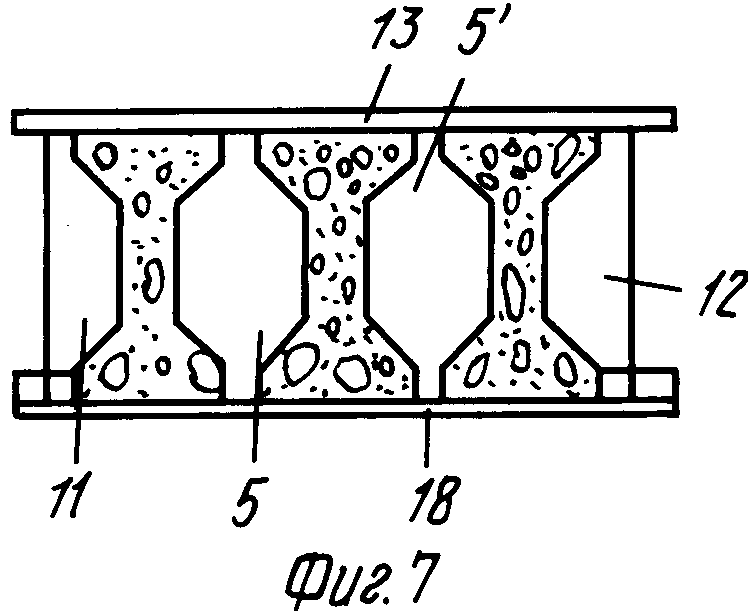

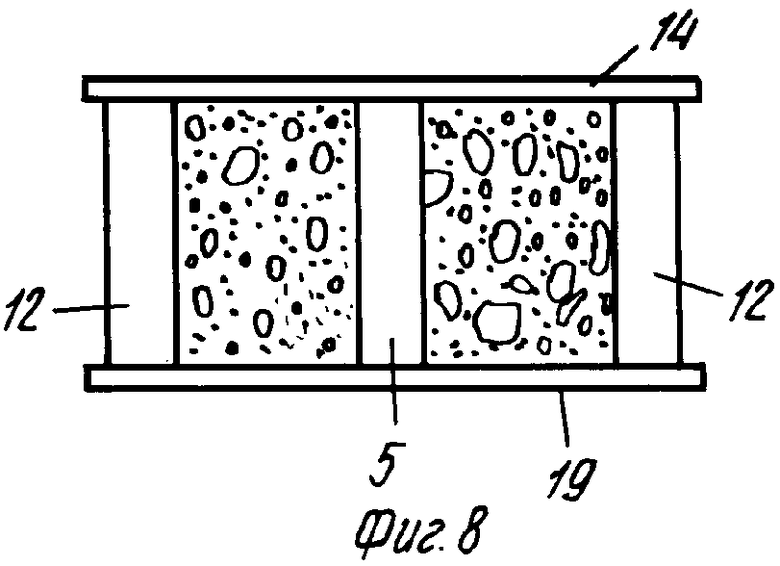

На фиг. 1 изображена схема экструдера для изготовления пустотелых плит, продольный разрез; на фиг. 2 - то же, поперечное сечение; на фиг. 3 - транспортные шнеки и пустотообразователи при возвратно-поступательном движении, горизонтально-продольный разрез; на фиг. 4 - то же, при осуществлении возвратно-поступательного движения; на фиг. 5 - клиновидная деформация в противоположном направлении с помощью двух расположенных рядом друг с другом деформирующих деталей, поясняющая принцип уплотнения бетона; на фиг. 6 - транспортный шнек с пустотобразователем при осуществлении возвратно-поступательного движения, при этом части пустотообразователя окружены эластичным рукавом; на фиг. 7 - пример применения изделия в виде балки или фермы; на фиг. 8 - пример применения изделия в виде опор или балок.

Экструдер для изготовления пустотелых плит имеет бункер 1 для бетона, из которого бетон падает на транспортные шнеки 2. С помощью транспортных шнеков бетон равномерно и дозированно распределяется и одновременно ему сообщается требуемое давление. Как видно из фиг. 1 и 3, рядом друг с другом установлены несколько (три) транспортных шнека 2 с уплотнительной частью 3 и частями 4 и 5 пустотообразователя, расположенного в горизонтальной плоскости параллельно продольной оси экструдера, при этом транспортные шнеки 2, уплотняющая часть 3 и части 4 и 5 пустотообразователя расположены друг за другом. Их расположение может быть осуществлено так, что транспортные шнеки 2 располагаются между частями пустотообразователя или расположены так, чтобы осуществлять подачу наискось сверху вниз. Вместо транспортных шнеков могут быть использованы другие подходящие транспортеры, которые способны создавать необходимое для уплотнения давление. Шов между вращающимся транспортным шнеком 2 и невращающейся частью, состоящей из уплотняющей части 3 и частей 4, 5 пустотобразователя, выполнен герметичным, для исключения попадания бетона внутрь транспортного шнека или в данном случае в фасонные части 3, 4, 5. Шов между подающими шнеками 2 и фасонными частями 3, 4, 5 также уплотняется, чтобы препятствовать попаданию бетона. При неподвижном в продольном направлении транспортном шнеке 2 фасонная часть 3 (4, 5) совершает возвратно-поступательное движение в продольном направлении. Для уплотнения могут быть использованы лабиринтные уплотнения, уплотнение скосом или другие аналогичные уплотнения из эластичного материала. К части 5 полого сердечника прилегает часть 4, которая имеет сужение в средней части, образованное двумя телами, имеющими форму усеченного конуса. В качестве альтернативы часть 4 полого сердечника может быть выполнена клинообразными телами. Можно предусмотреть установку нескольких таких частей 4 пустотелого сердечника одну за другой, вследствие чего в продольном направлении будет несколько сужений.

Установка транспортных шнеков 2 и частей 5 пустотообразователя в подшипниках осуществляется в направляющей детали, состоящей из штанги 6 и пустотелого вала 7, которая обеспечивает движение в продольном направлении для уплотнения бетона (стрелки на фиг. 1) относительно рамы машины 8 (фиг. 2), а также вращение транспортного шнека 2. Штанга 6 подвижно установлена в осевом направлении, прикреплена к пустотелому сердечнику и размещена в пустотелом валу 7, на котором установлен транспортный шнек 2. Вращение транспортного шнека 2 осуществляется с помощью приводного устройства 9 через приводные ремни цепи и другие приводные средства, которые взаимодействуют с пустотелым валом 7. Возвратно-поступательное движение вдоль оси частей 4, 5 пустотообразователя осуществляется с помощью приводного устройства 10, снабженного эксцентриком.

Между частями 4, 5 пустотообразователя образуются уплотнительные камеры 11 с помощью продольного борта 12 с углублениями, соответствующими форме сужения части 4 пустотообразователя (фиг. 1, 2 и 3), которые снизу ограничены дном формы (стендом для натяжения арматуры), а сверху - заглаживающей пластиной 13. Продольный борт 12 формует боковые профили изготовляемого строительного изделия. Для осуществления уплотнения бетона с помощью сил трения продольные борта 12 имеют возможность перемещения в продольном направлении с помощью приводного устройства 10 или отдельного привода 14 (фиг. 2) в направляющих 15. С помощью заглаживающей плиты образуется верхняя поверхность изделия. Заглаживающая пластина 13 может способствовать уплотнению бетона с помощью сил трения. Пластина 13 может двигаться поперек направления перемещения бетона (стрелка на фиг. 2) с помощью приводного устройства 16, чтобы сделать гладкой верхнюю поверхность изделия.

Экструдер имеет также раму 17, которая может перемещаться на ходовых колесах 18 относительно дна формы 19.

Работа устройства основывается на уплотнении за счет сил трения при формовании деталей.

Часть 5 пустотообразователя ограничена в продольном направлении параллельными стенками и формует внутренний контур полых пространств в изделии (фиг. 2).

Сужения в частях 4 пустотобразователя и углубления в продольных бортах 12 образуют рабочие поверхности, которые ограничивают пространство камеры 11 уплотнения и вызывают процесс уплотнения. Для этого камеры 11 уплотнения периодически расширяются и сужаются с помощью продольного движения частей 4, 5 пустотообразователя и продольных бортов 12. Заполненный между рабочими поверхностями и находящийся под давлением бетон при сужении камер уплотнения сжимается, причем твердые частицы (частицы камня) трутся друг о друга. Благодаря этому достигается особенно эффективное уплотнение бетона и высокая прочность его и может обрабатываться особо сухой бетон.

Продольное движение частей 4, 5 пустотообразователя и продольного борта 12 так согласовано друг с другом, что соседние части двигаются навстречу друг другу. На фиг. 3 средняя часть 4(5) пустотообразователя показана, когда она совместно с продольными бортами 12 перемещается в направлении потока бетона, а обе боковые части пустотелого сердечника 4, 5 перемещаются навстречу движению бетона. В этом положении камеры 11 уплотнения становятся самыми маленькими. На фиг. 4 все части находятся в смешанной позиции, благодаря чему камеры 11 уплотнения расширены.

Изменение формы уплотнительной камеры 11 показано на фиг. 5. Сплошные линии показывают расширенную форму уплотнительной камеры 11, прерывистые линии - ее сжатую форму. При этом следует указать, что бетон сжимается вдоль параллельных линий и сдвигается к пограничным поверхностям. Сужение камеры 11 осуществляется благодаря движению верхней части 4 пустотообразователя по направлению стрелки (фиг. 5), при этом нижнюю часть 4 пустотообразователя следует считать неподвижной.

Глубина и длина поверхностей, имеющих форму усеченного конуса или клинообразную форму, согласуется с работой по уплотнению, требуемой для формовки зон, расположенных вблизи стенки и формы. Плоские клиновые поверхности подходят для тонких зон стенок, крутые клиновые поверхности для более толстых зон стенок. Оптимальная длина возвратно-поступательного движения составляет 5 - 50 мм, частота осуществляемых движений около 1-10 ходов в секунду.

Фиг. 6 показывает следующий пример выполнения фасонного изделия, установленной на конце частично изображенного транспортного шнека 2, причем эта деталь состоит из уплотнительной части 3 и частей 4, 5 пустотообразователя. Уплотнительная часть 3 и часть 5 пустотообразователя соединены друг с другом с помощью эластичного рукава 20, который охватывает часть 4 пустотообразователя. Осевое расстояние между уплотнительной частью 3 и частью 5 настолько велико, что часть 4 пустотообразователя может совершать в осевом направлении возвратно-поступательное движение для осуществления процесса уплотнения. Транспортный шнек 2, уплотнительная часть 3 и часть 5 пустотообразователя установлены неподвижно в осевом направлении. Часть 4 имеет на своей периферийной поверхности сужение, образованное двумя поверхностями усеченного конуса, с помощью которого осуществляется сужение и расширение камеры 11 уплотнения при движении части 4, при этом в верхней половине (фиг. 6) часть 4 движется по направлению, указанному стрелкой (вправо) и вызывает сужение уплотнительной камеры 11, при этом в нижней половине (фиг. 6) часть 4 пустотообразователя перемещается по направлению стрелки (влево) и создает расширение уплотнительной камеры 11. Часть 4 скользить при осевом движении вдоль внутренней стенки рукава 20. Задачей рукава 20 является уплотнение промежуточных пространств между частью 4, уплотняющей частью 3 и частью 5 пустотообразователя от проникновения бетона. Чтобы создать в рукаве 20 контрдавление, промежуточные пространства между частью 4, уплотняющей частью 3 и частью 5 заполняют жидкостью под давлением. В зоне боковой поверхности части 4 пустотообразователя рукав 20 прилегает к части 4 и скользит по ней.

Согласно фиг. 7 одновременно получают три стропильные фермы с 1 профилем рядом друг с другом. Для получения боковых стенок стропильных ферм служат имеющие соответствующий профиль боковые листы металла 11 и расположенные меду продольными бортами 12 части 5 пустотообразователя, при этом нижняя сторона стропильных ферм формуется с помощью основания формы 19 и верхняя сторона с помощью заглаживающей пластины 13. При этом, как при изготовлении пустотельных плит, в продольных бортах 12 и частях 5 пустотелых пустотообразователей имеются клинообразные углубления, которые совместно с прерывистым осевым движением по крайней мере частей 5 вызывают уплотнение подаваемого бетона.

Согласно фиг. 8 изготовляют две колонны или балки аналогично изготовлению стропильных ферм по фиг. 7. Продольные борта 12 и части 5 пустотообразователей подгоняются к форме поперечного сечения колонны или балок, в то время когда основание формы 19 и заглаживающей пластины 13 соответствуют нижней или верхней стороне колонн или балок.

В примерах выполнения по фиг. 7 и 8 изготовление бетона может осуществляться также с помощью транспортных шнеков, сопла которых могут быть расположены в зоне верхней стороны стропильных ферм или колонн или пустотелых пространств балок.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭКСТРУДЕР ДЛЯ ИЗГОТОВЛЕНИЯ БЕТОННЫХ ПЛИТ, ПРЕИМУЩЕСТВЕННО МНОГОПУСТОТНЫХ | 2007 |

|

RU2349449C1 |

| Экструдер для формования полых бетонных плит | 1986 |

|

SU1809803A3 |

| СПОСОБ ОТЛИВКИ БЕТОННЫХ ИЗДЕЛИЙ И СООТВЕТСТВУЮЩЕЕ УСТРОЙСТВО | 2016 |

|

RU2645025C2 |

| ЭКСТРУДЕР (ВАРИАНТЫ) | 2005 |

|

RU2293651C1 |

| Установка для непрерывного формования многопустотных изделий из бетонных смесей | 1986 |

|

SU1454697A1 |

| Установка для формования изделий из бетонных смесей | 1977 |

|

SU688334A1 |

| РАБОЧИЙ ОРГАН ЭКСТРУДЕРА (ВАРИАНТЫ) | 2005 |

|

RU2293642C1 |

| Устройство для непрерывного экструзионного формования многопустотных изделий из бетонных смесей | 1984 |

|

SU1782208A3 |

| Способ отливки сборных бетонных изделий и соответствующее устройство | 2017 |

|

RU2704399C2 |

| УСТРОЙСТВО ДЛЯ ОТЛИВКИ БЕТОННЫХ ИЗДЕЛИЙ | 1985 |

|

RU2031780C1 |

Использование: в устройствах для изготовления строительных изделий, а именно в экструдерах для изготовления бетонных плит, преимущественно многопустотных. Экструдер для изготовления бетонных плит содержит передвижную раму с бункером для подачи строительной смеси, неподвижное формирующее основание, боковые формующие элементы в виде расположенных вдоль основания по обе стороны продольных бортов, размещенный между ними по крайней мере один шнек с пустотообразователем на свободном конце, привод возвратно-поступательного перемещения относительно друг друга пустотообразователей и продольных бортов. При этом смежные поверхности по меньшей мере двух боковых формующих элементов имеют по крайней мере одну пару V-образных в продольном сечении участков, расположенных оппозитно с образованием между собой пространства. V-образный участок боковой поверхности пустотообразователя образован двумя усеченными конусами, соединенными между собой меньшими основаниями, его наклонная сторона - первая в направлении формования имеет больший угол наклона к горизонтали, чем вторая. 6 з. п. ф-лы, 8 ил.

-образных в продольном сечении участков, расположенных оппозитно с образованием между собой пространства.

-образных в продольном сечении участков, расположенных оппозитно с образованием между собой пространства. -образный участок боковой поверхности пустотообразователя образован двумя усеченными конусами, соединенными между собой меньшими основаниями, при этом его наклонная сторона - первая в направлении формования, имеет больший угол наклона к горизонтали, чем вторая.

-образный участок боковой поверхности пустотообразователя образован двумя усеченными конусами, соединенными между собой меньшими основаниями, при этом его наклонная сторона - первая в направлении формования, имеет больший угол наклона к горизонтали, чем вторая. -образный участок боковой поверхности пустотообразователя расположен за шнеком в направлении формования.

-образный участок боковой поверхности пустотообразователя расположен за шнеком в направлении формования. -образными углублениями, расположенными оппозитно соответствующим

-образными углублениями, расположенными оппозитно соответствующим  -образным участкам смежных с ними пустотообразователей.

-образным участкам смежных с ними пустотообразователей. -образные участки поверхности выполнены на цельных участках пустотообразователей.

-образные участки поверхности выполнены на цельных участках пустотообразователей.

Авторы

Даты

1994-05-30—Публикация

1985-08-23—Подача