Изобретение относится к контролю скорости тяговых органов машин и механизмов, в частности скорости движения шахтных ленточных конвейеров.

Известны устройства, использующие способы контроля скорости конвейерных лент, одни из которых основаны на изменении магнитной индукции постоянного магнита вследствие нагрева приводного барабана, воздействующего на контактный датчик (геркон) [1] , а другие - на интенсивности свечения элемента, выполненного из триболюминофора, нанесенного на поверхность приводного барабана [2] .

Эти устройства обладают следующими недостатками, приводящими к низкой достоверности:

из-за значительных габаритов приводного барабана (d= 800 мм) неизбежна большая продолжительность его нагрева, что безусловно влечет за собой несвоевременное выявление пробуксовки;

колебание температуры окружающей среды приводит к соответствующему изменению температуры приводного барабана, что изменяет величину пробуксовки, при которой происходит отключение, так как аварийная уставка остается неизменной;

при постоянной пробуксовке поверхность барабана нагревается неравномерно из-за неточности его изготовления, вследствие чего возникает погрешность для достоверной теплопередачи от поверхности барабана к магниту и триболюминофору;

для потери магнитами магнитоиндукционных свойств им необходимо сообщить разное количество энергии из-за разброса их характеристик, что происходит при различных значениях пробуксовки;

разброс характеристик датчиков (геркон и фотоэлемент) также приводит к недостоверности данного устройства.

Известно устройство [3] , действие которого основано на том, что при проскальзывании ленты по барабану возникают характерные шумы, под действием которых срабатывает акустический сектор, установленный вблизи места набегания ленты на барабан.

Использовать данное устройство на практике не позволяют ряд существенных недостатков:

рядом с акустическим сектором находится не только приводной барабан и лента, но и приводные двигатели, имеющие широкий спектр излучаемых частот, места пересыпа с конвейера на конвейер и другие излучатели шума, что создает большие помехи для выделения шумов, возникающих при пробуксовке;

невозможно установить зависимость между величиной пробуксовки ленты относительно приводного барабана и звуковым давлением;

изменения состояния поверхностей ленты и приводного барабана вносят изменения и в характерный шум, возникающий при пробуксовке.

Известно также устройство [4] , основанное на измерении амплитуды сигнала датчика скорости, изменяющейся в зависимости от скорости ленты конвейера.

Однако это устройство не обладает достаточной степенью надежности вследствие разброса характеристик датчика.

Наиболее распространенным в настоящее время является устройство, использующее способ прямого счета импульсов, поступающих с датчика скорости [5] .

Однако при современных правилах безопасности в угольных и сланцевых шахтах, регламентирующих уставку и время на отключение, данный способ, имеющий низкую точность и значительное время счета, при существующих датчиках не удовлетворяет предъявляемым к нему требованиям. При данном способе трудно найти компромисс между этими недостатками, так как для повышения точности контроля необходимо увеличивать число импульсов за один цикл счета, а для уменьшения времени счета уменьшать их число. Положение значительно усугубляется и тем, что оба фактора являются составными компонентами параметров, обуславливающих безопасность персонала во время работы конвейера и повышенный износ ленты.

Целью изобретения является повышение точности счета, надежности устройства при использовании современных датчиков.

Поставленная цель достигается новым устройством контроля скорости транспортирующего органа.

В предлагаемом устройстве используется способ контроля скорости, в котором за эталон принимается число импульсов генератора, соответствующее номинальной скорости ленты (барабана), кроме того, необходимая точность задается числом импульсов, формирующихся датчиком скорости. Отклонение скорости от номинального значения определяется по формуле

V% =  ·100 % , где vн - эталонное число импульсов для номинального значения скорости;

·100 % , где vн - эталонное число импульсов для номинального значения скорости;

vт - измеренное число импульсов для текущего значения скорости;

v% - процентное отклонение скорости.

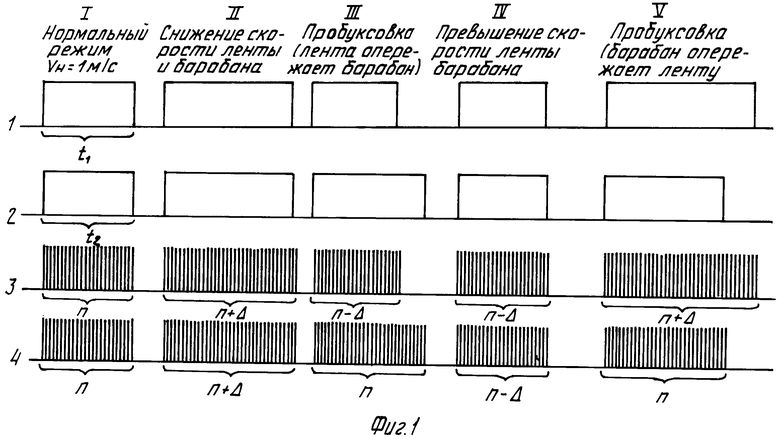

Сущность используемого способа контроля скорости транспортирующего органа иллюстрируется на фиг. 1; на фиг. 2 - устройство для осуществления способа.

На фиг. 1: 1 - время контроля скорости ленты; 2 - время контроля скорости приводного барабана; 3 - заполняющие высокочастотные импульсы датчика скорости ленты; 4 - заполняющие высокочастотные импульсы датчика скорости барабана.

При данном способе контроля скорости на основании задания временной уставки на отключение и требуемой точности контроля скорости принимается время измерения скорости ленты и барабана и числа высокочастотных импульсов, генерируемых в процессе измерения. При вращении датчика скорости им выдается заданное число импульсов, в течение которых формируются высокочастотные импульсы, поступающие в устройство счета. Допустим, что в нормальном режиме вращения датчика скорости число генерируемых высокочастотных импульсов равно n, тогда при уменьшении скорости их число увеличится на Δ , так как время счета увеличивается, а частота высокочастотных импульсов остается прежней.

При увеличении скорости число импульсов уменьшается на Δ . Таким образом Δ - величина отклонения скорости от ее номинального значения. Пробуксовка ленты относительно приводного барабана определяется как разность числа импульсов, принятых за время счета ленты, и числа высокочастотных импульсов барабана.

На фиг. 2 показаны датчик 5 скорости ленты, датчик 6 скорости барабана, преобразователь 7 сигнала датчика скорости, первый 8 и второй 9 коммутаторы, делитель 10, генератор 11 опорной частоты датчика ленты, генератор 12 опорной частоты датчика барабана, реле 13 управления, модуль 14 программного управления, блок 15 индикации и блок 16 выходных реле.

Устройство работает следующим образом.

Датчики 5 и 6 скорости генерируют сигналы, частота которых пропорциональна скорости движения ленты для первого из них и скорости вращения приводного барабана для второго.

Преобразователь 7 формирует сигнал датчика и подает его на входы первого 8 и второго 9 коммутаторов, а также на делитель 10, который выделяет необходимое количество импульсов датчика скорости. При появлении импульса на выходе делителя 10 запускаются генераторы 11 и 12 опорной частоты. На выходах второго коммутатора 9, к которому подключены выходы генераторов 11 и 12, появляются высокочастотные импульсы, число которых пропорционально зависит от скорости ленты (барабана).

К входу коммутатора 9 подключено реле 13 управления, предназначенное для технологической блокировки устройства с объектом контроля.

Выходы коммутаторов 8 и 9 соединены с входами модуля 14 программного управления, который производит счет числа импульсов, заполняющих импульс датчика скорости, сравнивает его с эталонным числом, соответствующим номинальной скорости ленты или барабана, вычисляет процент пробуксовки и отклонения скорости ленты (барабана) от их номинального значения, управляет работой преобразователя 7 и коммутаторов 8 и 9 с помощью трех выходов, а также индицирует вычисленные значения в цифровом виде на блоке 15 индикации и управляет объектом с помощью блока 16 выходных реле.

При контроле скорости конвейера в период разгона или при поиске скорости 0,5 м/с для управления тормозом измерение скорости производится по одному импульсу датчика 5. В этом случае сигнал датчика 5 включается непосредственно на первый вход коммутатора 8. Это позволяет существенно сократить время измерения, а точность измерения в этот период не имеет существенного значения.

Заявленное устройство по сравнению с прототипом обладает следующими достоинствами:

1. Обеспечивает высокую точность контроля скорости;

2. При современных датчиках скорости обеспечивает высокую достоверность контроля за счет многократных измерений перед принятием решения;

3. Значительно уменьшает износ ленты за счет сообщения оператору значения величины возникшей пробуксовки.

Данное устройство было смонтировано и испытано в шахтных условиях. Весь период эксплуатации устройство работало устойчиво и надежно.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля состояния распределенных объектов | 1985 |

|

SU1285509A1 |

| Устройство для контроля и сигнализации о состоянии распределенных объектов | 1987 |

|

SU1608719A1 |

| Устройство для дистанционного автоматизированного управления шахтными конвейерными линиями | 1986 |

|

SU1579863A1 |

| СПОСОБ КОНТРОЛЯ УДАЛЕННЫХ ДАТЧИКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2012062C1 |

| Устройство блокировки и сигнализации о работе шахтного конвейерного оборудования | 1988 |

|

SU1586971A1 |

| Устройство для контроля заштыбовки | 1989 |

|

SU1694454A1 |

| Устройство для контроля проскальзывания ленты конвейера | 1980 |

|

SU933576A1 |

| Устройство контроля проскальзывания ленты конвейера | 1983 |

|

SU1114598A1 |

| Реле пробуксовки ленточного конвейера | 1972 |

|

SU495248A2 |

| Устройство для контроля работы шахтного ленточного конвейера | 1982 |

|

SU1119937A1 |

Сущность изобретения: устройство содержит датчик 5 скорости ленты, датчик 6 скорости барабана, преобразователь 7 сигнала датчика скорости, первый коммутатор 8, второй коммутатор 9, делитель 10, генератор 11 опорной частоты датчика ленты, генератор 12 опорной частоты датчика барабана, реле 13 управления, модуль 14 программного управления, блок 15 индикации, блок 16 выходных реле. 2 ил.

УСТРОЙСТВО КОНТРОЛЯ СКОРОСТИ ТРАНСПОРТИРУЮЩЕГО ОРГАНА, содержащее датчики скорости ленты и барабана, реле управления, блок индикации и блок выходных реле, отличающееся тем, что, с целью повышения точности измерения, оно снабжено модулем программного управления, преобразователем сигнала, делителем, двумя генераторами опорных частот и двумя коммутаторами, причем датчики скорости ленты и барабана соединены соответственно с первым и вторым входами преобразователя сигнала, первый выход которого соединен с первым входом первого коммутатора, а второй - с первым входом второго коммутатора, а третий через делитель соединен с вторым входом первого коммутатора и с входами обоих генераторов опорной частоты, выходы которых соединены соответственно с вторым и третьим входами второго коммутатора, реле управления подключено к четвертому входу второго коммутатора, выходы обоих коммутаторов соединены с входами модуля программного управления, первый и второй выходы которого соединены с блоками индикации и выходных реле, третий выход подключен к пятому входу второго коммутатора и третьему входу преобразователя сигнала, четвертый выход подключен к шестому входу второго коммутатора и четвертому входу преобразователя сигнала, а пятый выход - к третьему входу первого коммутатора и седьмому входу второго коммутатора.

Авторы

Даты

1994-05-30—Публикация

1991-05-20—Подача