Изобретение относится к способу получения концентрированных растворов нитрата аммония при нейтрализации азотной кислоты аммиаком.

Целью изобретения является снижение потерь азота.

Цель достигается способом получения концентрированного раствора нитрата аммония, включающим нейтрализацию азотной кислоты аммиаком в горизонтальном или под небольшим углом к горизонту трубчатом реакторе при общем расходе азотной кислоты и аммиака более 150 кг/ч ˙см2 или при общем расходе азотной кислоты и аммиака менее 150 кг/ч˙ см2, осуществляя возврат реакционного раствора на нейтрализацию в объемном соотношении между возвращаемым и образующимся при нейтрализации растворами, равном (1-5): 1.

Трубчатый реактор представляет собой отрезок трубы сравнительно небольшого диаметра без насадки внутри, соотношение между длиной и диаметром, как правило, не меньше 50.

По способу в соответствии с настоящей заявкой нейтрализация азотной кислоты аммиаком осуществляется с или без циркуляции концентрированного раствора нитрата аммония в зависимости от общего расхода реагентов. Так, при общем расходе реагентов, соответствующем производительности менее 150 кг/ч ˙см2, в результате реакции образуется аэрозоль капелек или твердых микрочастиц, что приводит к возникновению значительного облака дыма или тумана, из которого очень трудно, если вообще возможно, выделить целевой продукт.

Было установлено, что в том случае, если концентрированную азотную кислоту вводить вместе с аммиаком в поток возвращаемого в реактор раствора нитрата аммония, то продукт, выходящий из трубчатого реактора, представляет собой легко разделяемую смесь капелек раствора нитрата аммония и пара. Азотную кислоту вводят в нитрат аммония, количество которого (по объему) в 1-5 раз превышает объем раствора нитрата аммония, образующегося в результате реакции. Чем меньше общий расход реагентов, тем больше количество возвращаемого нитрата аммония.

Если расход реагентов таков, что производительность установки превышает 150 кг/ч ˙см2, то необходимость циркуляции раствора нитрата аммония отпадает, поскольку туман в этих условиях уже не образуется. На начальной стадии вводят в реактор некоторое количество раствора нитрата аммония. Открытие вентиля в этот период происходит не мгновенно, а продолжается в течение примерно десяти секунд, и за это время образуется большое количество тумана. Кроме того, желательно иметь устройство для циркуляции раствора нитрата аммония, с помощью которого можно было бы по мере необходимости регулировать общий расход реагентов.

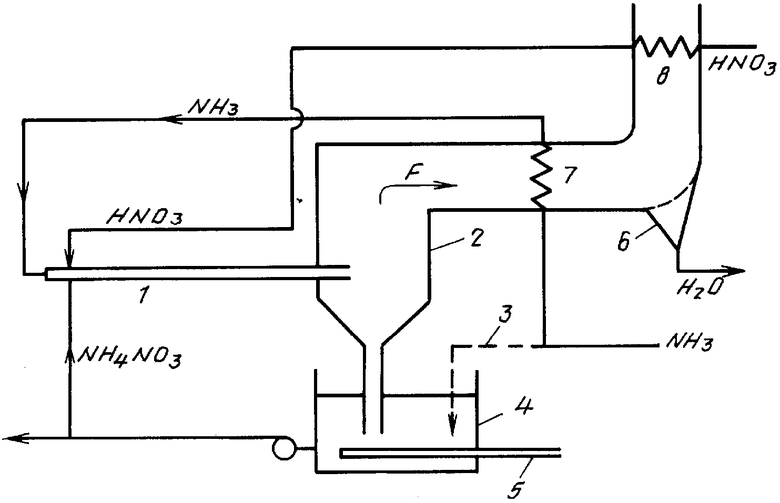

Предлагаемый способ может быть осуществлен в следующей установке.

Основное отличие этой установки состоит в том, что она включает трубчатый реактор с питателями для введения реагентов (HNO3 и NH3), сепаратор для отделения пара от продукта реакции (концентрированного водного раствора нитрата аммония) и средства для возврата части продукта реакции в трубчатый реактор. В этом случае трубчатый реактор снабжен средствами для подачи в него возвращаемого раствора.

На чертеже изображена схема осуществления предлагаемого способа.

На одном из концов трубчатого реактора 1 имеется три питателя для подачи в него NH3, HNO3 и возвращаемого раствора NH4NO3. Для создания турбулентного потока питатели являются составными. Из другого конца трубчатого реактора выходит концентрированный раствор нитрата аммония, который подается в сепаратор 2. Из нижней части сепаратора 2 выходит концентрированный раствор нитрата аммония и поступает в сборник. Часть этого раствора после нейтрализации NH3, подаваемого по питательному трубопроводу 3, может возвращаться в реактор. Сборник 4 может подогреваться с помощью погружного нагревателя 5 для того, чтобы раствор оставался в жидком состоянии при остановке установки. Из верхней части сепаратора отводится пар в направлении стрелки F. Конденсирующаяся вода выводится из установки в бак 6. Перед вводом в реактор 1 NH3 и HNO3 подогреваются в теплообменниках 7, 8. Количество аммиака, добавляемого в сборник 4, зависит от кислотности получаемого раствора аммония, которая является функцией расхода HNO3. Избыток HNO3 необходим для того, чтобы выходящий из реактора продукт был кислым. Тем самым предотвращаются потери NH3.

Предлагаемый способ имеет следующие преимущества: небольшие капитальные затраты вследствие простоты конструкции и малого диаметра реактора; очень небольшую инерцию установки, так как количества циркулирующего раствора нитрата аммония малы; уменьшение опасности коррозионного воздействия кислого раствора нитрата аммония, так как количества циркулирующего раствора малы.

П р и м е р 1 (сравнительный). В трубчатый реактор с диаметром 15 мм (сечение 1,766 см2) подавали (часовой расход): 157 л 57,5% -ной азотной кислоты; 33,5 кг газообразного аммиака при 20оС.

Общий расход реагентов составил 88,1 кг/ч˙ см2.

В результате образовывался плотный туман. Опыт прекращали через несколько минут. Потери нитрата аммония составляли около 40% .

П р и м е р 2. В установку с таким же трубчатым реактором, как и в примере 1, подавали (часовой расход): 218,4 л 57,5% -ной азотной кислоты при 20оС; 46 кг газообразного аммиака при 60оС; 1000 кг возвратного 92% -ного раствора нитрата аммония при 150оС.

Общий расход реагентов составил 122,3 кг/ч ˙см2, степень рецикла 4,6.

Производительность такой установки составляла 1230 кг/ч 91,2% -ного раствора нитрата аммония при 140оС. Общие потери азота составляли 5,8% от всего количества азота, вводимого с HNO3 и NH3.

П р и м е р 3. В такую же установку, как и в примере 2, подавали (часовой расход): 373 л 57,5% -ной азотной кислоты при 20оС, 76,8 л газообразного аммиака при 80оС; 700 кг возвратного 92% -ного раствора нитрата аммония при 150оС, в который вводили при 1,2 кг NH3.

Общий расход реагентов составил 207,9 кг/ч ˙см2, степень рецикла 1,9.

Производительность установки при работе в таком режиме составляла 1120 кг/ч слабокислого (концентрация свободной HNO3 составляла 6 г на 1 л раствора) 92,4% -ного раствора нитрата аммония с температурой 155оС.

Общие потери азота составляли до 0,15% .

П р и м е р 4. В такую же установку, как и в примере 2, подавали (часовой расход): 480 л 57,5% -ной азотной кислоты, подогретой до 45оС, 97,5% кг газообразного аммиака при 58оС.

Производительность установки при работе в таком режиме составляла 518 кг/ч слабокислого 88,3% -ного раствора нитрата аммония с температурой 148оС.

Общие потери азота составляли до 0,6% .

Таким образом изобретение позволяет снизить потери азота с 40 до 0,15-5,8% .

Изобретение относится к области получения концентрированных растворов нитрата аммония. Способ включает нейтрализацию азотной кислоты аммиаком в горизонтальном трубчатом реакторе, в котором с целью снижения потерь азота процесс ведут при общем расходе азотной кислоты и аммиака более 150 кг/ч·см2 или при общем расходе азотной кислоты и аммиака менее 150 кг/ч·см2 , осуществляя возврат реакционного раствора на нейтрализацию в объемном сотношении между возвращаемым и образующимся при нейтрализации растворами, равном (1 - 5) : 1. Способ позволяет снизить потери азота до 5,8 - 0,15 об. % . 1 ил.

СПОСОБ ПОЛУЧЕНИЯ КОНЦЕНТРИРОВАННОГО РАСТВОРА НИТРАТА АММОНИЯ, включающий нейтрализацию азотной кислоты аммиаком в трубчатом реакторе, отличающийся тем, что, с целью повышения выхода продукта за счет снижения потерь азота, процесс ведут в горизонтальном или под небольшим углом к горизонту трубчатом реакторе при общем расходе азотной кислоты и аммиака менее 150 кг/ч · см2 с возвратом реакционного раствора на нейтрализацию в объемном соотношении между возвращаемым и образующимся при нейтрализации растворами (1 - 5) : 1 или при общем расходе азотной кислоты и аммиака более 150 кг/ч · см2 без возврата реакционного раствора на нейтрализацию.

Авторы

Даты

1994-05-30—Публикация

1987-03-03—Подача