тельно получают магнийсодержащую компоненту путем термического разложения при ZIO-SSO C порошкообразного галогенида магнийорганического соединения общей формулы:

RMgX

где R - н - . н - С4 Нд ;

X - се, вг,

и измельчение ведут при атомном отношении магния «-К переходному металлу 1-25.

4. Способ полимеризации этилена или сополимеризации этилена с пропиленом при повышенной температуре в суспензии инертного жидкого углеводорода, содержащего , по меньшей мере, 6 атомов углерода, в присутствии каталитической системы, включающей магнийсодержащую компоненту, т ихлорид переходного металла - трихлорид титана или смесь трихлорида титана и трихлорида ванадия в мольном отношении 1:1 и активатор, о тл и ч а ю щ и и с я тем, что, с целью получения полимеров с улучшенными механическими свойствами, полимеризацию этилена или сополимеризацию этилена с пропиленом осуществляют при температуре 80-260С, давлении 1-1300 бар, в присутствии каталитической системы, содержащей в качестве магнийсодержащей компоненты, по крайней мере, одно соединение, выбранное из моногалогенида. магния, гидрогалогенида магния, магнийорганического соединения, гидрида магния, и соответствующей следующей эмпирической формуле:

(НМдХ) (MgX2)a(MgH.;)(OR) с

где R - н - а - X - CS, Вг; а 0,03 - 0,45, b О т 0,19, . с - О - О , 2 3 ,

в качестве активатора - соединение, выбранное из группы, включающей триоктилалюминий, диметилэтилдиэтилси локсалан, тетраизобутилалюминооксан при атомном отношении магния к переходному металлу 1-25 и атомном от,ношении металла активатора к переходному металлу 0,3-100, при продолжительности пребывания каталитичес.кой системы в процессе полимеризации 3.0-75 с.

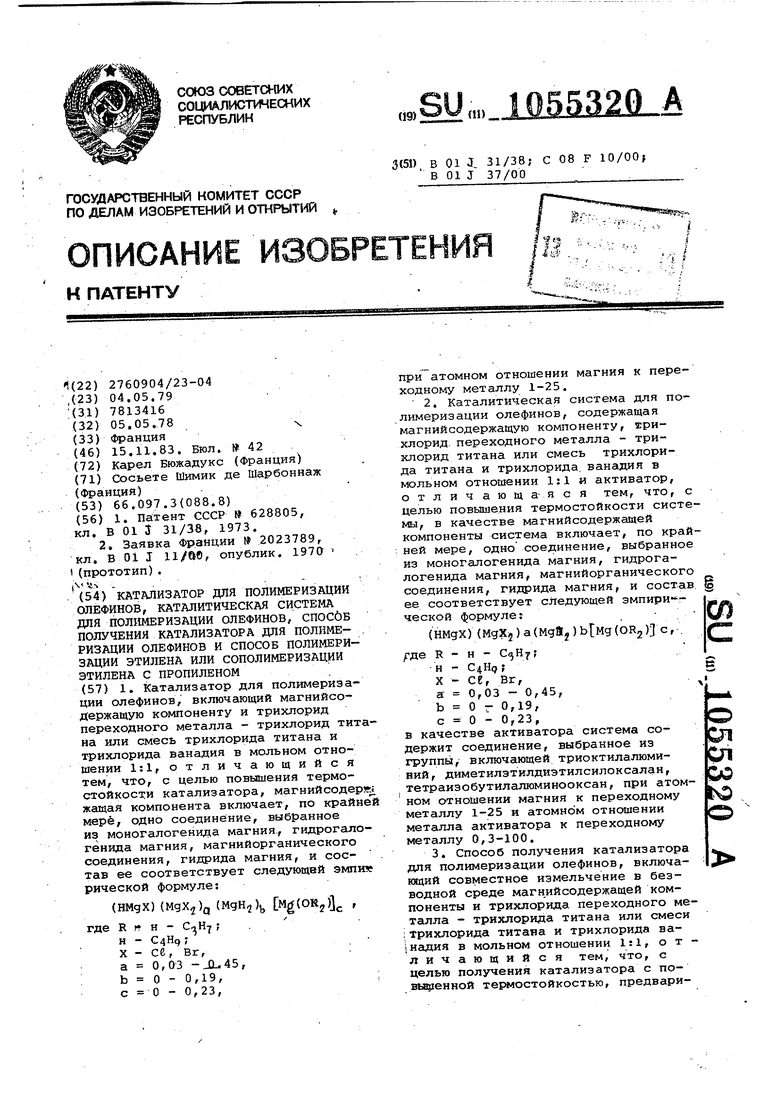

1. Катализатор для полимеризации олефинов, включающий магнийсодержащую компоненту и трихлорид переходного металла - трихлорид титана или смесь трихлорида титана и трихлорида ванадия в мольном отношении 1:1г отличающийся тем, что, с целью повышения термостойкости катализатора, магнийсодеру.;, жаадая компонента включает, по крайней мере, одно соединение, выбранное из моногалогенида магния., гидрогалогенида магния, магнийорганического соединения, гидрида магния, и сое- . тав ее соответствует следующей эмпк5 рической формуле: (НМдХ) (МдХ2)а (МдН) (ОК) , где R I и , н - С4Н9; X - се, вг, а 0,03 -Л.45, b О - 0,19, с 0 - 0,23, при атомном отношении магния к переходному металлу 1-25. 2. Каталитическая система для полимеризации олефинов, содержащая магнийсодержащую компоненту, трихлорид. переходного металла - трихлорид титана или смесь трихлорида титана и трихлорида. ванадия в мольном отношении 1:1 и активатор, отличающа-яся тем, что, с целью повышения термостойкости системы, в качестве магнийсодержащей компоненты система включает, по край; ней мере, одно соединение, выбранное из моногалогенида магния, гидрогалогенида магния, магнийорганического соединения, гидрида магния, и состав I ее соответствует следующей эмпирической формуле: (НМдХ)(MgXj)а(MgSj)(ORj) J с, . рде R - н - н - X - се, Вг, S 0,03 - 0,45, b О - 0,19, с О - 0,23, В качестве активатора система соD1 держит соединение, выбранное из гл группы, включающей триоктилалюминий, диметилэтилдиэтилсилоксалан, 1C тетраизобутилалюминооксан, при атомю э ном отношении магния к переходному металлу 1-25 и атомном отношении металла активатора к переходному металлу 0,3-100. 3. Способ получения катализатора для полимеризации олефинов, включающий совместное измельчение в безводной среде магн ийсодержащей компоненты и трихлорида переходного металла - трихлорида титана или смеси :трихлорида титана и трихлорида ванадия в мольном отношении 1:1, о т личающийся тем, что, с целью получения катализатора с повьщ1енной термостойкостью, предвари

Изобретение относится к катали- , заторам для полимеризации олефинов, к каталитическим системам на их основе, а также к способам получения катализаторов для полимеризации олефинов и способам полимеризации этилна или сополимериз.ации его с пропиленом.

Известен катализатор для полимеризации олефинов-, представляющий собой продукт взаимодействия хлорида магния с четыреххлористым титаном, и Каталитическая система для полимеризации олефинов на основе названного продукта и алюминийорганического соединения ij .

Известен способ получения указанного катализатора путем взаимодействия хлорида магния, используемого в виде частиц с размером 50-200 мкм и содержанием кристаллизационной воды 0,5-3,5 моль на моль хлорида магния; с четьфеххлористым титаном при температуре кипения четреххлористого титана в течение 1 ч с последующей промывкой последовательно четыреххлористым титаном и гептаном l .

Известен способ полимеризации олефинов в среде инертного жидкого углеводорода г}ри 75-85 С и давлении

5,5-7,5 кг/см2 в присутств-ии каталитической системы, содержащей продукт взаимодействия четыреххлористого титана с хлоридом магния и алюминийорганическое соединение - триизобутилалюминий ij .

НедостаткдЛи. «ввестного решения являются Необходимость использования хлорида магния со стрйго рёЗглг ментированными характеристиками (размер частиц и содержание кристаллиза Ционной воды), что приводит к усложнению технологии приготовления катализатора, неудовлетворительные механические свойства полученных полимеров (относительно низкие сопротивления частиц полимера раздавливанию и прессованию),

Наиболее близкими к предлагаемому по технической суй ности и достигаемому эффекту являются катализатор для полимеризации олефинов, содержащий магнийсодержащую или цинксодержащую компоненту итрихлорид Переходного металла или смесь трихлорида титана и трихлорида вангщия в мольном отношении 1:1, каталитичес:Кая система для полимеризации олефийов, содержащая магнийсодержащую или цинксодержащую.компоненту, трихлорид переходного металла - трихлорид титана или смесь трихлорида титана и трихлорида ванадия в моль ном отношении Г:1 и активатор - со динение, выбранное из группы, вкл чающей диалкилалюминийхлорид, алкилдихлоридалюминий, в котором алкил - этил или бутил; способ получения катализатора для полимеризации олефинов путем совместного измельчения в безводной среде магний .содержащей или цинксодержащей компоненты (галогенида магния или цинка) и трихлорида переходного ме талла - трихлорида титана или смеси трихлорида титана и трихлорида ванадия в мольном отношении 1;1 до образования активного порошка, спектр KoTopoi o в рентгеновских лу чах имеет справа от дифракционной линии наибольшей интенсивности порошков обычных галогенидов менее интенсивную линию, которая заме- щена большим или меньшим ореолом: также способ полимеризации олефинов при 85-100 С в суспензии инерт ного жидкого углеводорода, додержа ,щего по меньшей мере, 6 атомов углерода, при давлении 8-10 атм в пр сутствии каталитической системы, включающей магнийсодержащую или цинксодержащую компоненту/ трихлорид переходного металла - трихлоРИД титана или смесь трихлорида ти тана и трихлорида ванадия в- мольI ном отношении 1:1 и активатор - ди a.ini ictJuuiYuinnnA. |хло|)идалюминий д . Однако известные решения характе ризуются недостаточной термостойкостью катализатора и каталитической системы на его основе, а полимеры получают с недостаточно высоки ми механическими свойствами. Так, катализаторы стабильны до 230-250 С а при teMnepaType выше 250с/стабил ность катализатора падает, что при водит к уменьшению выхода полимера на 50%, Указанный способ полимерИ-зацйи олефинов позволяет, получать полимеры, имеющие сопротивление на разрыв 270-280 кг/См и предел проч ности на изгиб 170-195 кг/ск. Цель изобретения - повышение тер мостойкости катализатора и каталитической системы на ее основе, а также получение полимеров с улучшен ными механическими свойствами. г Поставленная цель достигается те что катализатор для полимеризации олефинов соде1ржит магнийсодержащую компоненту, включающую, по крайней гмере, одно соединение., выбранное иэ моногалогенида магния, гидрогалогенида магния, магнийорганического соединения, гидрида магния, и соста ее соответствует следующей эмпирической формуле: (НМдХ) (MgX9)a{MgH.2)btMg(ORj) с, где R - н - СаН, ; Н - С4Но; X - СЕ, Вг, а 0,03 - 0,45, b О - 0,19, с О - 0,23, и трихлорид переходного металла трихлорид титана или смесь трихлорида титана и трихлорида ванадия в мольном отношении 1:1, при атомном отношении магния к переходному металлу 1.-25. Каталитическая система для поли.меризации олефинов содержит магнийсодержащую компоненту, включанвдую, по крайней мере, одно соединение, выбранное из моногалогенида магния, гидрогалогенида магния, магнийорганического соедине.ния, гидрида магния, и состав ее соответствует следующей эмпирической формуле: .(НМдХ) (МдХ) (МдН) Ъ Мд ( с, где R - н - 0-,% ; . н - С. Но ; X - се, Вг/ а 0,03 - 0.,45, Ъ О г: 0,19, с 0 - , трихлорид переходного металла - трихлорид титана или смесь трихлорида титана и трихлорида ванадия в мольном отношении 1:1 при атомном отношении магния в переходному металлу 1-25 и активатор г соединение, выбранное из группы, включающей триоктилалюминий, диметилэтилдиэтилсилоксалан, тетраизобутилалюминооксан, при атомном отношении металла активатора к переходному металлу 0,3-100. Способ получения катализатора для , полимеризёщии олефинов включает пред варительное получение магнийсодержащей компоненты путем термического разложения при 210-330 С поретикообразного галогенида магнийорганического соединения общей формулы: где R - н - СлНу; н - СлНр; X - се, Вг; и совместное измельчение в безводной среде магнийсодержащей компоненты .и трихлорида переходного металла трихлорида титана или смеси трихлорида титана и трихлорида ванадия в мольном отношении -1:1, при атомном отношении магния к переходному металлу 1-25. - Способ полимеризации этилена или сополимеризации этилена с пропиленом осуществляют при 80-260 С, давлении 1/1300 бар в суспензии инертного жидкого углеводорода, содержащего по меньшей мере б атомов углерода, в присутствии каталити ческой системы, содержащей магний,содержащую компоненту, включающую, по крайней мере, одно соединение, в .бранное из моногалогенида магния, гидрогалогенида магния, магнийорганического соединения, гидрида магния, и соответствующую следующей эмпирической формуле: (НМдХ) (MgXj) а (Мдн ) (OR,)} с, где R - н - СаНу; н . X - се, Вг а 0,03 - 0,45; b 0.- 0,19;, с О - 0,23, Трихлорид переходного металла - три хлорчл титана или смесь трихлорида титана и трихлорида ванадия s мольном отношении 1:1 и активатор - сое динение, выбранное из группы включающей трйрктИлалюминий, диметилэтилсилоксалан, тетраизобутилалюмин океан, при атомном отношении магния и переходному металлу 1-25 и атомном отношении; активатора к пере ходному металлу 0,3-100, при продол жительности пребывания каталитичёской систешл в процессе полимеризации 30-75 с. Изобретение позволяет значительно повысить термостойкость катализатора и каталитической системы на его основе. Так, предлагаемые ката лизаторы обладают термической стойкостью вплоть до . Предложенный способ полимеризаци позволяет получить полимеры с улучшенными механическими свойствами, напЕ имер/ имеющие сопротивление на разрыв 330-355 кг/см и предел проч ности на изгиб 260 кг/см. Предложенные катализаторы представляют собой продукт, полученный путем контактирования: а) соединения магиия, включающего, по крайней мере/ один тип сое динения У, выбранного из моногалоге нидов магния МдХ (где X - галоген), гидрогалогёнидов магния НШХ и гидРИДОВ магния Мд%, причем указанный тип соединения Y, когда оно представляет собой ЙМдХ или МдХ, образу ется путем термического разложения порошкообразного галогенида магнийорганического соединения; б) по крайней мере, одного галогенида переходного металла, го из титана и ванадия, причем валентность выбраниот о металла этого галогенида равна трем, при этом соответствуюгдие количества соединений (а) и (б) таковы, что атрмиое отношение магния к указанному метал лу составляет 1-25. Галогениды (б), используемые согласно предлагаемому изобретению; представляют собой, в частности, .трихлорид титана Tic€g, преимущественно кристаллизованный совместно с хлоридом алюминия виде соединения формулы TiCE 1/3 АЙСЙ.,называемого треххлористым титаном фиолетовым: трихлорид ваиадия VCgj ; и смесИ этих галогениДов друг с другом. Соединения (а) - это гидрид магния МдН и продуктЫуПолучаемы,е при термическом .разложении порошкообразного магнийорганического соединения формулы R, МдХ, где R - и - н - ,,; . X - Сб. Тершческое разложение магнийорганических соединений в условиях регулирования температуры приводит к ОбразО;Ванию прежде всего соединений типа ШдХ, имеющих формулу: (НМдХ) (МдХг)а (MgH2)(OR2) с. Пос:леДз СВдее термическое разложение галогёнидов магнийорганических соединений в условиях регулирования темпера.туры приводит к образова нию соедивеиий типа МдХ, имеющих формулу (МдХ) (МдХ2)а (Mg)b (MgO)c, / где а, Ь и с имеют указанные выше значения. Сложные формулы типа НМдХ и МдХ предлагаемый соединений объясняются сложной природой порошкообразных галогёнидов магнийоргаиических соединений, из которых они образуются . . Контактирование соединений (а) и (б) - это совместное измельченИе этих соединений в совершенно безводной среде в течение достаточного периода времени, продолжительность которого определяется непосредственно специалистом, проводящим данный процесс. Соединения (а), вхоДящИе в состав катализаторо1В, характеризуются повышенным значением удельной поверхности. Соединения, где Y - гидрогалогенид магния формулы НМдХ, имеют удельную поверхность, Определяемую с помощью калиброванного измерителя сорбции,более 150 , Соединения, где Y - моногалогёнид магния МдХ, имейт удельную поверхг ность, определяемь тем же методом, более 50 . Если при получении катализаторов (контактированием соединений (а) и (б)) соединение (а) представляет собой МдМ},который Является торговым продуктом, то необходимо лишь тиа тельно следить, чтобы он был совершенно безводным до контактирования его с соединением (б).Если соединение (а) представляет собой соединение типа НМдХ .или МдХ, то сначала (на первом этапе) происходит, получение порошкообразного галогенида лагнийорганического соединения, на втором этапе - термическое разложение указанного порошкообразного галогенида магнийорганического соединения в условиях регулирования температуры и на третьем этапе - контактирование прлученного продукта разложения с, по крайней мере, одним галогенидом (б). Регулирование .температуры заключается в том, что температура на втором этапе выбирается в функции галогенида магнийорганического соединения , получаемо.го на первом эта пе, особенно в функции радикала это .го галогенида, ив Функции типа соединения:Y , которое целесообразно ПРИВОДИТЬ в контакт с галогени дом (б) на третьем этапе. Так, когда радикал R;f представляет собой . алифатическую группу, то разложение пороижообразного ггьлогенида магнийорганического соединения происходит в две ступени по мере повьадения температуры. Когда температура достиг ет зяачения 170-220°С, то при разложений образуется продукт типа ЙМдХ, имеювдай указанную выше формул Когда температура повышается более , раэлЬжение продолжается, и соединение типа НМдХ превращается в соединение типа МдХ указанной выше формулы. : ; .., Предлагаемы.е катализаторы ис- пользуются для полимеризации олефинов, в особенности этилена, когда они входят в состав каталитической системы/ включающей, кроме того, ак вирующий агент,, выбранный из числа гидридов и металлоорганических соединений металлов групщ 1-3 периодической системы элементов, в таком количестве, что атомное отношение металла указанного активируиадего агента к переходному металлу катализато а составляет 0,3-10.0. Наиболее, предпочтительными.активйрукшщми агентами являются триалкил;алюминиевые соединения и алкилсилок саны.: Способ полимеризации этилена или сополимеризации его с пропиленом осуществляют при 80-260 с, давлении 1-1300 бар в присутствии описанной каталитической системы Цёлесообраз но способ осуадествлят, когда темпе тура и/или давление полимеризации н являются слишком высокими и в при.сутствии инертного угле эодорода, имеющего менее 5 атомов углерода например, пропана или бутана. Пригвысоком давлении средняя продолжительность пребывания каталитической системы в реакторе полимеризации ЗОт-75 с, она зависит от температуры, развийаемой в реакторе, причем продолжительность тем больше, чем ниже температура. Очень часто для регулирования индекса текучести полимера, особенно полиэтилена, полимеризация осуществляется в присутствии агента переноса цепи, такого как водород. При высоком давлении этот агент используется в количестве 0,04-2 об.% от количества этилена. Характерной особенностью способа юсуществляемогр с использованием водорода, является то, что индекс текучести полимера чрезвычайно чувствителен к количеству вводимого водорода и изменяется в значительной стёпени в функции количества водорода. Предлагаемый способ полимеризации или сополимеризации. этилена позволяет получать серию полимеров, плотность которых О,905-0,960 г/см и индекс текучести которжк составляет пртплерно 0,1-100 дг/мин Полимеры с относительно низкой плотностью, tfaпример 0,905-0,935 г/см, получаются путем сополимеризации этилена с. Л-олефином, например с пропиленом, в количестве 15-33 вес.%. Предлагаемый способ обеспечивает возможность получения 11олимеро1В этилена с индексом текучести примерно 0,1-2 дг/мин, имеющих повышенное содержание по:Лимерных соединений с высоким молекулярным весом, что улучшает и.х механические свойства: (сопротивление разрЕшу, предел прочности на изгиб). П р и мер 1. Вертикальный цилиндричеокий реактор емкостью 750 Mrt, снабженный решеткой, именадей три отверстия диаметром 1 мл/см, в нижней части наполняют 520 г магния в форме небольших цилиндрических частиц длиной 3-4 мм, вырезанных из магниевой проволоки. В верхнюю часть реактора подают с расходом 15 мл/ч посредством питательного насоса а-бутилхлорид. Направленный противотоком к нему сухой азот вводя в Нижнюю цастъ реактора. Частицы магния перемешивают посредством механической мешалки. Поддерживая температуру решетки 125 с, получают совершенно белый порошок н-бутилмагнийхлорида с производительностью 13 г/ч. .Эт,6т порошок сначала обезгаживают при пониженном давлении и 50 С с цельк удаления случайно окюшдированных газов, а также всех летучих веществ. Практически процесс обезгаживания не является необходимым, поскольку«весовая потеря образца при такой обработке составtflef менее 1%.

Подвергнутый обеэгаживанию порошок далее вводят в печь, в которо температуру поддерживают 219 С, где он находится 3 ч. Газы, полученные в результате разложения, состоящие из смеси бутвнов/и бутанов, периодически подвергают анализу методом газовой хроматографии. Количественный анализ составляющих компонентов этих газов, осуществляемый совместно с весовым анализом и термогравиметрическим анализом исходного порошка, позволяет установить следущую формулу подвергнутого термичес кому разложению порошка:

.(НМдсё) (Mgce,j) .(MgH) Удельная поверхность, измеренна:я посредством калиброванного измерителя сорбции согласно стандартной гметодике, равна 154 . I Пример2. В аппаратуре, описанной в примере 1, пропускают н-бутилбромид 35 мл/ч через магний форме грубых частиц при поддержании температуры решетки 120с. Получают белый nopoidoK н-бутилмагнийброми да с производительностью 50 г/ч, который подвергают обезгаживанию при 50°С, а зафем этот порошок нагревают в течение 4,5 ч в печи при . Количественный анализ газов разложения, осуществляемый методом газовой хроматографии,, и проводимый совместно с ним весовой анализ и термогравиметрический анализ исходного порошка позволяют установить следующую формулу подвергнутого термическому разложению порошка:

(НМдВг) (МдВг,2 )

Примерз. Получают порошкообразный н-бутилмагний:з«лорид с производительностью 13,7 г/ч согласно примеру 1, исходя из 16 мл/ч н-бутилхлорида, причем температуру решетки поддерживают равной 130°С.

Полученный порошок подвергают весовому анализу, а затем обезгаживают при и вводят в печь. Те пературу в печи поддерживают равной 210 С 3,5 я после чего потеря веса порошка 40,33%, затем температуру поддерживают равной 3 ч, посл чего потеря веса 40,76%. Эти данные совместно с данными весового анализа позволяют установить следующую формулу порошка, полученного в результате разложения при

(Мдс) (Mgce,j)o,5 (MgHjJo tf i

Удельная поверхность этого порОшк.а, измеренная калиброванным измерителе сорбции согласно стандартной методи нравна 54 .

П р и м е р 4. Получают порошкообразный н-бутилмагнийхлорид с проиводительностью 7 г/ч согласно примеру 1, но исходя из 12 мл/ч раствора примерно 20 мол.% н-бутанола в бутилхлориде. Полученный порошок подвергают весовому анализу, затем обезгаживают при 50 С и вводят в печь. Температуру печи поддерживают равной 5 ч, после чего потеря веса порошка 27,4%. Эти данные совместно с данными весового анализа позволяют установить следующую формулу подвергнутого термическому разложению порошка:

(HMgCeKMgCe2 o.45(WgH2lo.05(W(OC4H,(24o,23

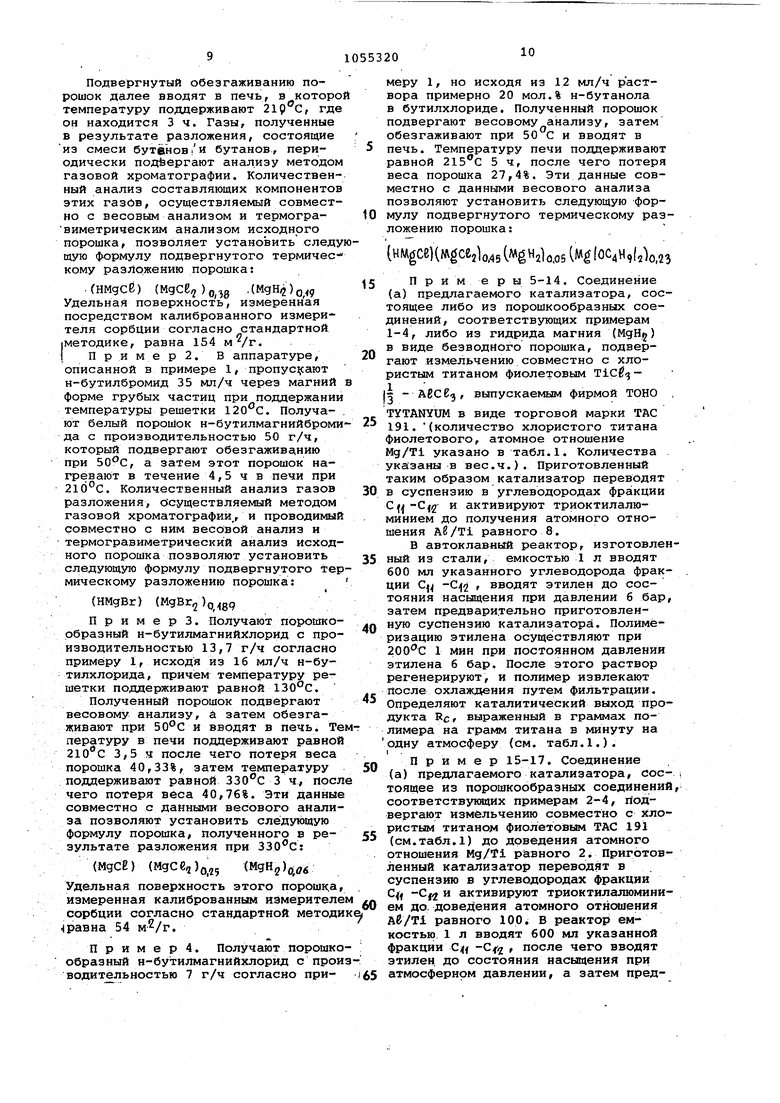

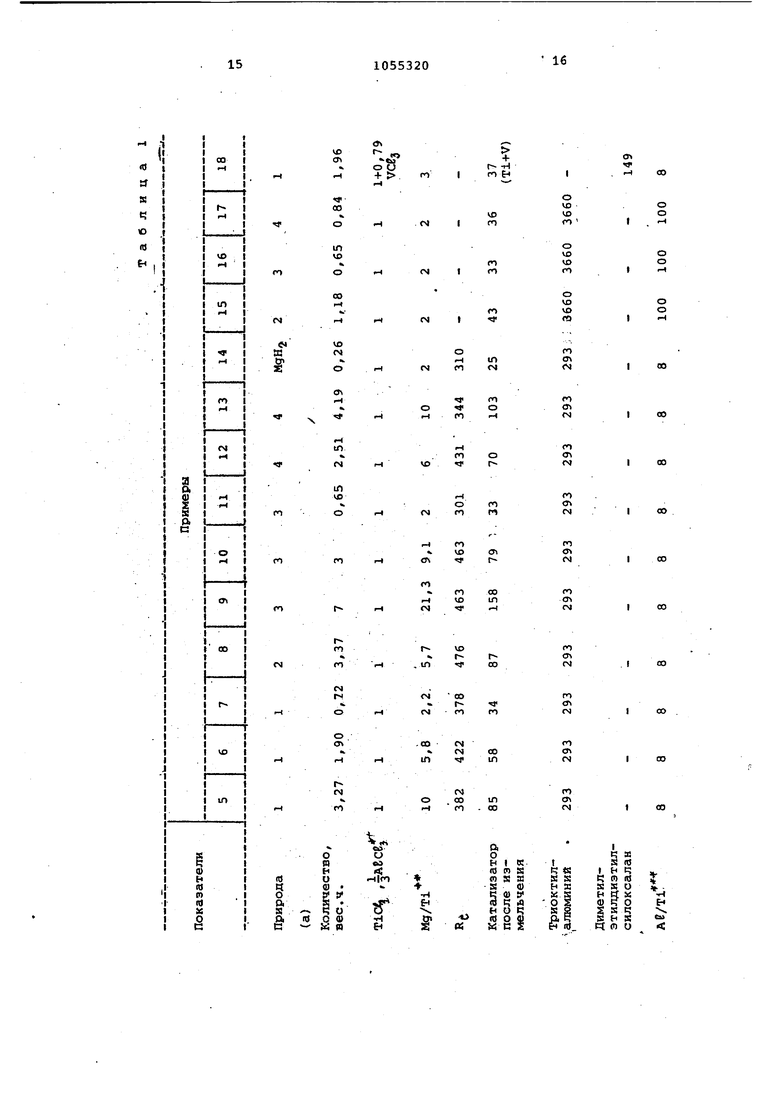

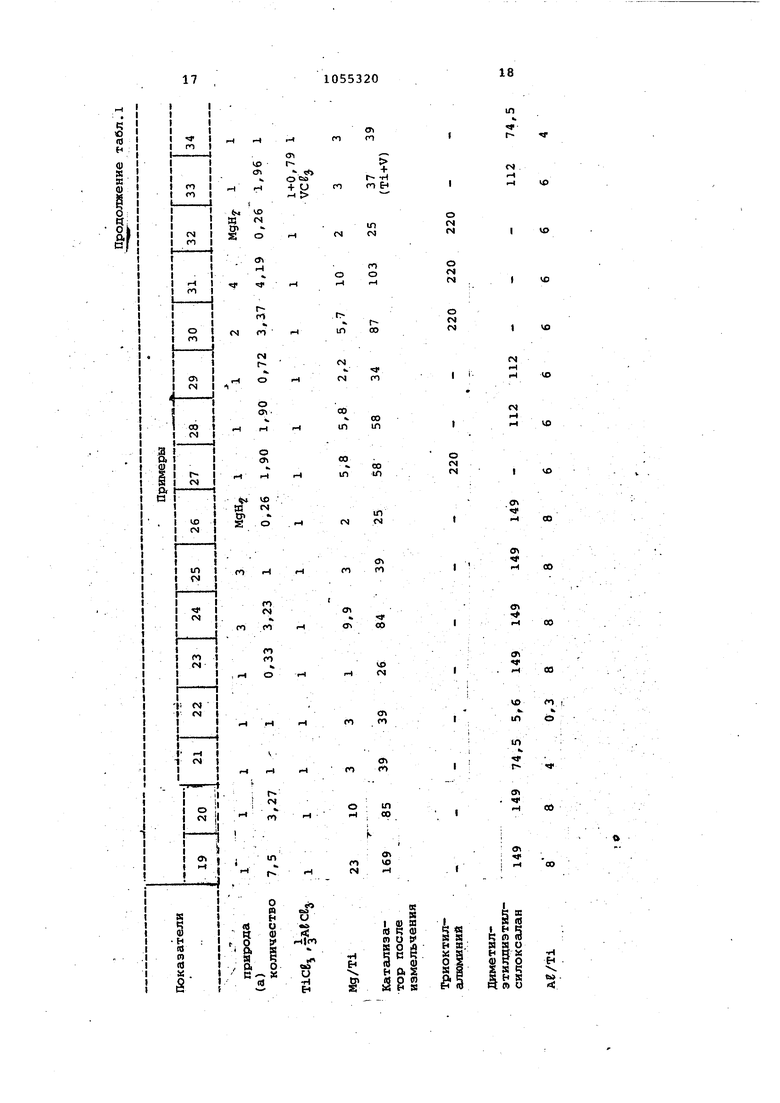

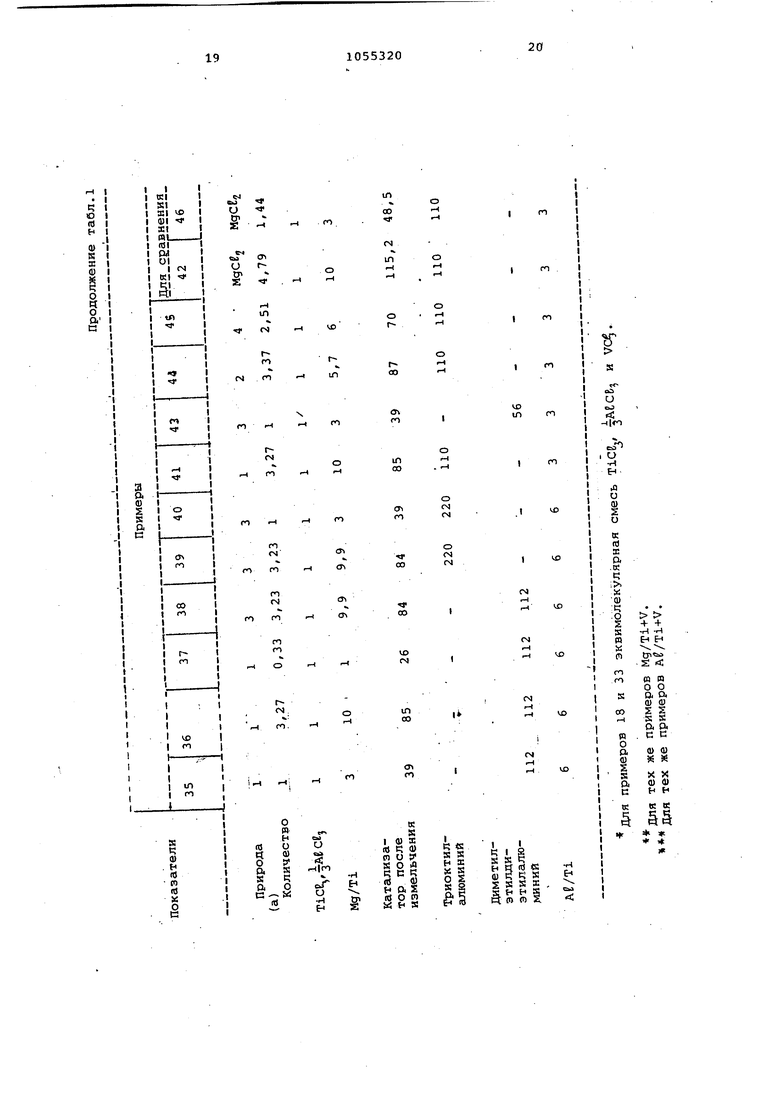

Примеры 5-14. Соединение (а) предлагаемого катализатора, состоящее либо из порошкообразных соединений, соответствующих примерам 1-4, либо из гидрида магния (MgHj) в виде безводного порошка, подвергают измельчению совместно с хлористым титаном фиолетовым - АбСбд, выпускаемым фирмой ТОНО

TYTANYUM в виде торговой марки TAG 191. (количество хлористого титана фиолетового, атомное отношение Mg/Ti указано в табл.1. Количества указаны в вес.ч.). Приготовленный таким образом катализатор переводят в суспензию в углеводородах фракции (2 и активируют триоктилалюминием до получения атомного отношения АИ/Ti равного 8.

В автоклавный реактор, изготовленный из стали, емкостью 1 л вводят 600 мл указанного углеводорода фракции -С;(2 , вводят этилен до состояния насыщения при давлении 6 бар затем предварительно приготовленную суспензию катализатора. Полимё ризацию этилена Осуществляют при 1 мин при постоянном давлении этилена 6 бар. После этого раствор регенерируют, и полимер извлекак)т после охлаждения путем фильтрации. Определяют каталитический выход продукта Rcf выраженный в граммах полимера на грамм титана в минуту на

одну атмосферу {см. табл.1.). I .

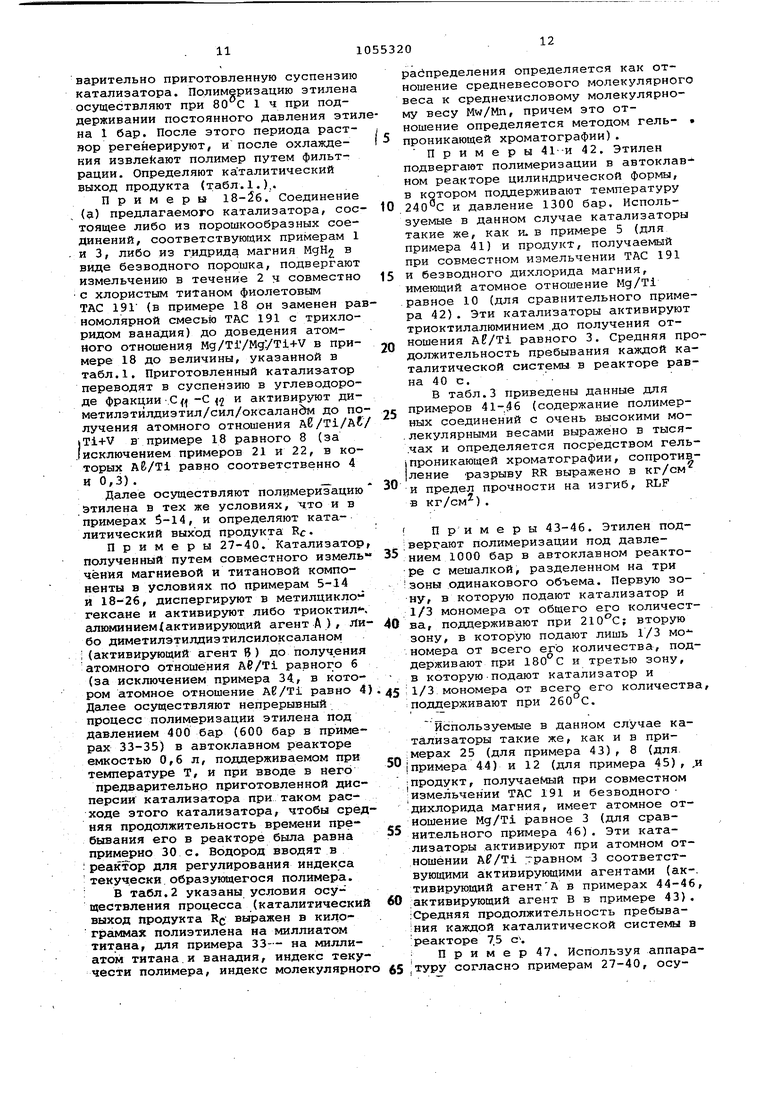

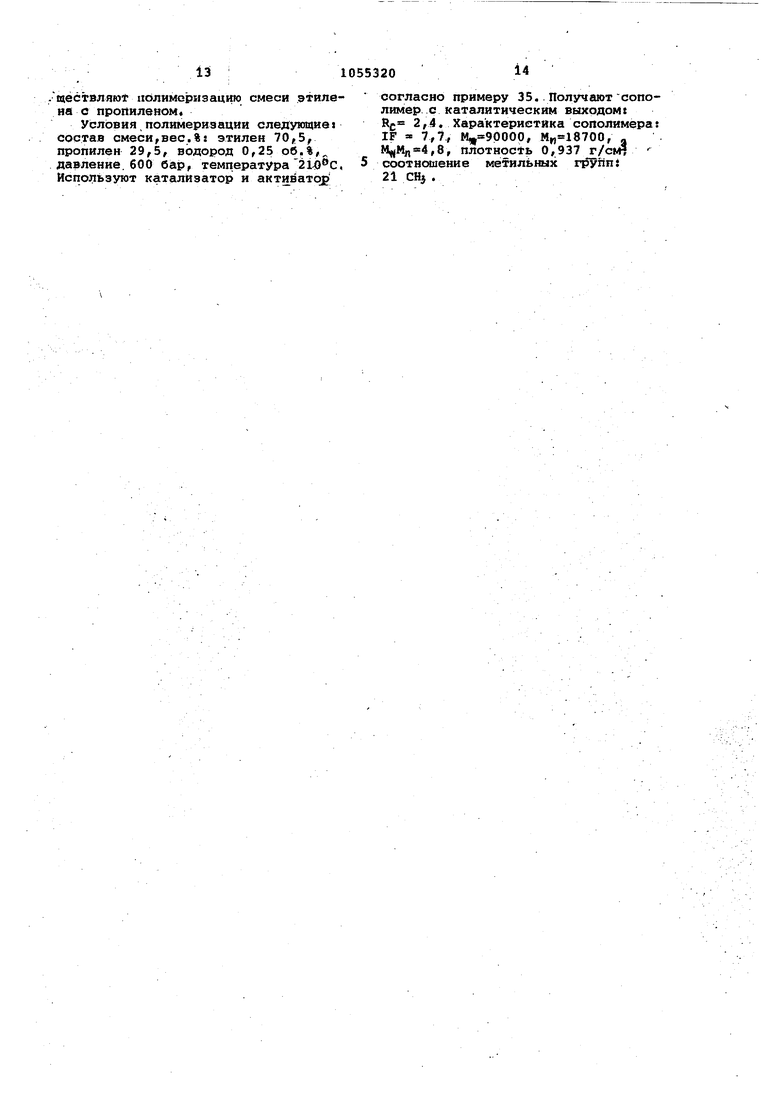

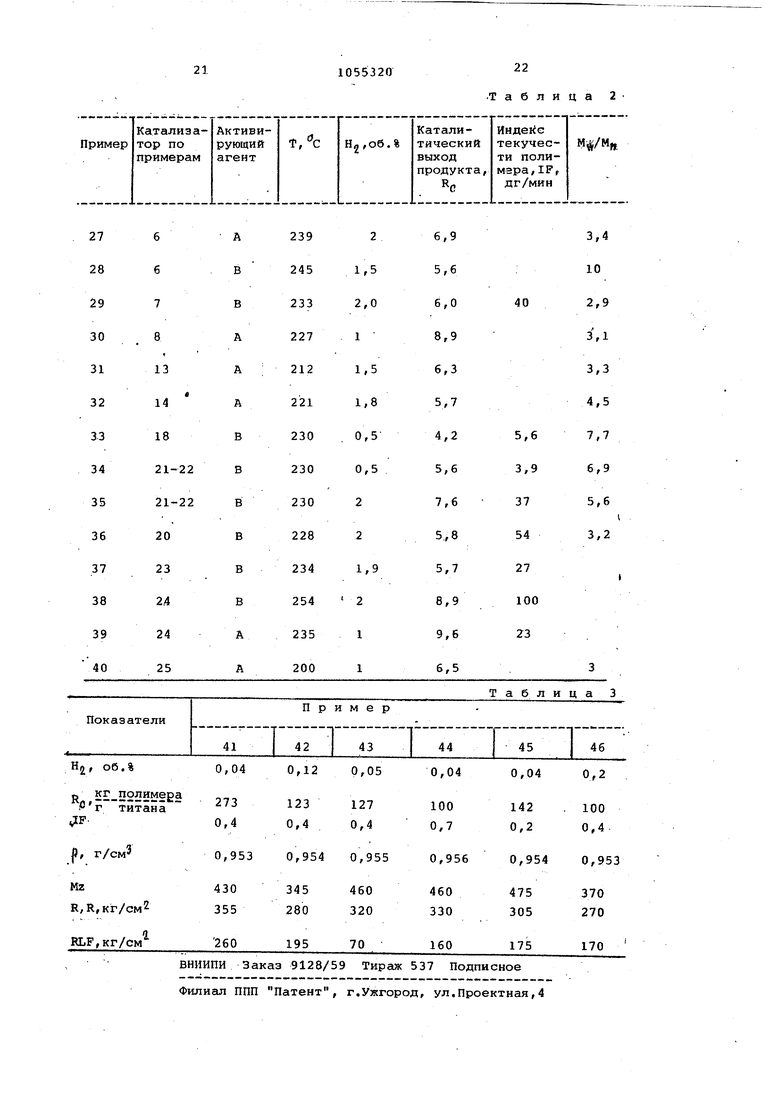

Пример 15-17. Соединение (а) предлагаемого катализатора, соетоящее из порошкообразных соединений соответствуквдих примерам 2-4, подвергают измельчению совместно с хлористым титаном фиолетовым ТАС 191 (см.табл.1) до доведения атомного отношения Mg/Ti равного 2. Приготовленный катализатор переводят в суспензию в углеводородах фракции С( Cf и активируют трионтилалюминием до. доведения атомного отношеиия АЙ/Ti равного 100, В реактор емкостью 1 л вводят 600 мл указанной фракции С( после чего вводят этилен, до состояния насыщения при атмосферном давлении, а затем предварительно приготовленную суспензию катализатора. Полимеризацию этилена осуществляют при 80 С 1 ч при поддерживании постоянного давления эти на 1 бар. После этого периода раствор регенерируют, и после охлаждения извлеЬают полимер путем фильтрации. Определяют каталитический выход продукта (табл.1.),. Примеры 18-5б. Соединение , (а) предлагаемого катализатора, сое тоящее либо из порошкообразных соединений, соответствующих примерам 1 . и 3, либо из гидрида магния МдН2 в виде безводного порошка, подвергают измельчению в течение 2 ч совместно с хлористым титаном фиолетовым ТАС 191 (в примере 18 он заменен ра номолярной смесью ТАС 191 с трихлоридом ванадия) до доведения атомйого отношение Mg/Ti/Mg/Ti+V в примере 18 до величины, указанной в табл.1. Приготовленный катализ-атор переводят в суспензию в углеводороде фракции -.С fn -С 2 и активируют диметилзтйлдизтил/сил/оксаландм до по лучения атомного отношения AB/Ti/Aff iTi+V в примере 18 равного 8 (за .(исключением примеров 21 и 22, в которых АВ/Т1 равно соответственно 4 « ОЗ). Далее осуществляют полимеризацию .этилена в тех же условиях, что и в примерах 5-14, и определяют каталитический выход продукта RC Примеры 27-40. Катализатор полученный путем совместного измель чёния магниевой и титановой компоненты в условиях по примерам 5-14 и , диспергируют в метилцикло гексане и активируют либо триоктил -. алюминием активирующий агент А), Ли бо диметилэтилдизтилсилоксаланом ;(активирующий агент И) до получения атомного отношения Ав/Ti равного б (за исключением примера 34., в котором атомное отношение А8/Т1 равно 4 Далее осуществляют непрерывный процесс полимеризации этилена под давлением 400 бар (600 бар в примерах 33-35) в автоклавном реакторе емкостью 0,6 л, поддерживаемом при температуре Т, и при вводе в него предварительно приготовленной дисперсии катализатора при таком расходе этого катализатора, чтобы сред няя продолжительность времени пребывания его в реакторе была равна примерно 30 с. Водород вводят в реактор для регулирования индекса текучески образующегося полимера. : В табл.2 указаны условия осуществления процесса (каталитический выход продукта RC выражен в килограммах полиэтилена на миллиатом титана, для примера 33- на миллиатом титана и вангщия, индекс текучести полимера, индекс молекулярног распределения определяется как отношение средневесового молекулярного веса к среднечисловому молекулярному весу Mw/Mn, причем это отношение определяется методом гель- проникающей хроматографии). Примеры 41--И 42. Этилен подвергают полимеризации в автоклавном реакторе цилиндрической формы, в котором поддерживают температуру . и давление 1300 бар. Используемые в данном случае катализаторы такие же, как и. в примере 5 (для примера 41) и продукт, получаемый при совместном измельчении ТАС 191 и безводного дихлорида магния, имеющий атомное отношение Mg/Ti равное 10 (для сравнительного примера 42). Эти катализаторы активируют триоктилалюминием ,до получения отношения AP/Ti равного 3. Средняя продолжительность пребывания каждой каталитической системы в реакторе равна 40 с. В табл.3 приведены данные для примеров 41-.46 (содержание полимерных соединений с очень высокими мо,лекулярными весами выражено в тыся.чах и определяется посредством гельпроникающей хроматографии, сопротивление разрыву RR выражено в кг/см и предел прочности на изгиб, RLF -в кг/см) . Примеры 43-46. Этилен под;вер1:ают полимеризации под давлением 1000 бар в автоклавном реакторе с мешалкой, разделенном на три зоны одинакового объема. Первую зону, в которую подают катализатор и 1/3 мономера от общего его количества, поддерживают при 210С; вторую зону, в которую подают лишь 1/3 мономера от всего его количества, поддерживают при 180 С и третью зону, в которуюподают катализатор и 1/3 мономера от всего его количества, поддерживают при 260 С. Используемые в данном случае катйлизаторы такие же, как и в примерах 25 (для примера 43), 8 (для. примера 44) и 12 (для примера 45) , ,и продукт, получаемый при совместном измельчении ТАС 191 и безводного дихлорида магния, имеет атомное отношение Mg/Ti равное 3 (для сравнительного примера 46). Эти катализаторы активируют при атомном отношении травном 3 соответствующими активирующими агентами (ак-. тивирующий агентА в примерах 44-46, активирующий агент В в примере 43). Средняя продолжительность пребывания каждой каталитической системы в реакторе 75 cv П р и м е р 47. Используя аппаратуру согласно примерам 27-40, осуmecTBAfliot иблимормзацию смеси этилена с пропиленом.

Условия,полиг4еризации следующие состав смеси вес.%: этилен пропилен 29,5, водород 0,25 об.%, давление. 600 бар, температура l S С, Используют катализатор и актийатор

согласно примеру 35..Получаютсополимер с каталитическим выходом: Rgs 2,4. Характеристика сополимера: IF « 7,7, М,,9рООр, М„ 18700, „ ,4,8, плотность 0,937 r/cw соотношение метильных 21 CHj .

Таблица 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения катазизатора для полимеризации олефинов | 1973 |

|

SU628805A3 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ СОЗДАНИЯ ПРОТИВОФИЛЬТРАЦИОННОГО ЭКРАНА ЛОЖА ВОДОЕМА | 1991 |

|

RU2023789C1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кинематографический аппарат | 1923 |

|

SU1970A1 |

| (Ч- V.- | |||

Авторы

Даты

1983-11-15—Публикация

1979-05-04—Подача