Изобретение относится к способу связывания плоских или совмещающихся иным образом керамических поверхностей соединенных впритык тел, например пластин, дисков и т.д.

Известен способ получения композиционных изделий путем проращивания продукта реакции окисления исходного металла через слой проницаемого наполнителя в сторону окислителя [1].

Способ позволяет получать изделия, содержащие наполнитель, продукт окисления исходного основного металла и частично неокисленный металл.

Известен также способ соединения спеченных керамических изделий, которые нагревают в контакте друг с другом до температуры выше 1700оС, и выдерживают, в результате чего примеси в керамике, служащие плавнем, обеспечивают автогенное спаивание.

Способ применим для керамики, полученной традиционным путем, для использования в полупроводниковых СВЧ-приборах [2].

Целью данного изобретения является соединение разнообразных изделий за счет диффузии остаточного металла, содержащегося по крайней мере в одном из соединяемых изделий, полученном окислением исходного металла.

В соответствии с настоящим изобретением предлагается способ соединения соответствующих друг другу поверхностей керамических тел, из которых по меньшей мере одно керамическое тело представлено поликристаллическим керамическим материалом, содержащим в себе продукт реакции окисления основного металла с парофазным оксидантом и имеющим взаимосвязанные металлические составляющие, полученные по меньшей мере частично из основного металла, и факультативно один или более материалов наполнителя, о чем подробнее будет сказано ниже.

В таком керамическом теле поликристаллический керамический материал взаимосоединяется по трем размерам, а взаимосоединяемый металл, распределенный по меньшей мере через какую-то часть керамического тела, будет по меньшей мере частично открытым или доступным либо становится доступным по крайней мере с одной поверхности связывания. Теперь эта поверхность связывания керамического тела может связываться с соответствующей поверхностью соединенного впритык тела.

В соответствии со способом по настоящему изобретению предназначенные для связывания два керамических тела (например, два продукта реакции окисления, о чем упоминали выше, или один продукт, который является продуктом реакции окисления, о чем упоминали выше, и другой керамический продукт, полученный по известным или обычным способам, но не способом окисления расплавленного основного металла) компонуются таким образом, чтобы предназначенные для связывания поверхности соединялись в основном впритык, хотя между ними может образовываться небольшой просвет, о чем подробнее будет сказано ниже. Скомпонованные или собранные таким образом керамические тела нагревают в окислительной атмосфере при температуре выше точки плавления взаимосвязанного металла, но ниже точки плавления продукта реакции окисления и после протекания соответствующей реакции между соединенными впритык поверхностями образуется продукт реакции окисления, благодаря которому поверхности будут связываться друг с другом.

В общем, в соответствии с настоящим изобретением предлагается способ связывания керамических тел вдоль их по существу совпадающих или соответствующих по конфигурации поверхностей, при этом данный способ состоит из следующих этапов. Образуется первое керамическое тело, состоящее из керамического материала, образованного в результате реакции окисления расплавленного основного металла, например, алюминия, и парофазового оксиданта, например, воздуха, и сформировавшегося в результате прохождения расплавленного металла через и его окисления на поверхности его собственного продукта реакции окисления. Это первое керамическое тело состоит из поликристаллического продукта реакции окисления, например окиси алюминия, и взаимосоединенного остаточного металла, например алюминия, и факультативно может содержать в себе композиционный материал, образованный в результате пропитывания наполнителя продуктом реакции окисления. Первое керамическое тело устанавливается рядом со вторым керамическим телом таким образом, чтобы две поверхности первого и второго тел, предназначенные для связывания между собой, были обращены в сторону друг друга. После этого собранные подобным образом керамические тела нагревают в присутствии парофазового оксиданта при температуре выше точки плавления остаточного металла, чтобы инициировать перемещение остаточного металла по направлению к связывающим поверхностям, где продолжается рост продукта реакции окисления, о чем уже упоминали выше, благодаря чему собственно и осуществляется связь между первым и вторым телами.

Используемые в описании настоящего изобретения и в прилагаемых пунктах формулы изобретения термины имеют следующие значения.

Термин "керамика" не должен пониматься как относящийся исключительно к керамическому телу в классическом смысле, т.е. в том смысле, что керамическое тело целиком и полностью состоит из неметаллических и неорганических материалов, а скорее относится к телу, которое является преимущественно керамическим либо по своему составу, либо по своим доминирующим свойствам, хотя это тело может содержать незначительные или довольно значительные количества одного или более металлических соcтавляющих, и пористость которого (сообщающаяся и изолированная) в большинстве случаев находится в диапазоне от примерно 1 до 40% по объему, но может быть и выше.

Термин "продукт реакции окисления" обычно означает наличие одного или более металлов в любом окисленном состоянии, в котором металл уже отдал электроны или использует электроны совместно с другим элементом, соединением или их комбинацией. Следовательно, в соответствии с этим определением "продукт реакции окисления" включает в себя продукт реакции одного или более металлов с газообразным оксидантом, например, с описываемыми здесь оксидантами.

Термин "оксидант" или "парофазный оксидант", причем последний идентифицирует оксидант как содержащий или состоящий из какого-то специфического газа, означает один или более соответствующих (т.е. пригодных) акцепторов электронов или обобществителей электронов.

Термин "основной металл" относится к относительно чистым металлам, к выпускаемым в промышленном масштабе металлам с примесями и/или легирующими составляющими в нем и к сплавам и интерметаллическим соединениям металлов. Если упоминается какой-то специфический металл, тогда, если из контекста не следует никакого другого определения, этот металл должен рассматриваться в соответствии с приведенным выше определением.

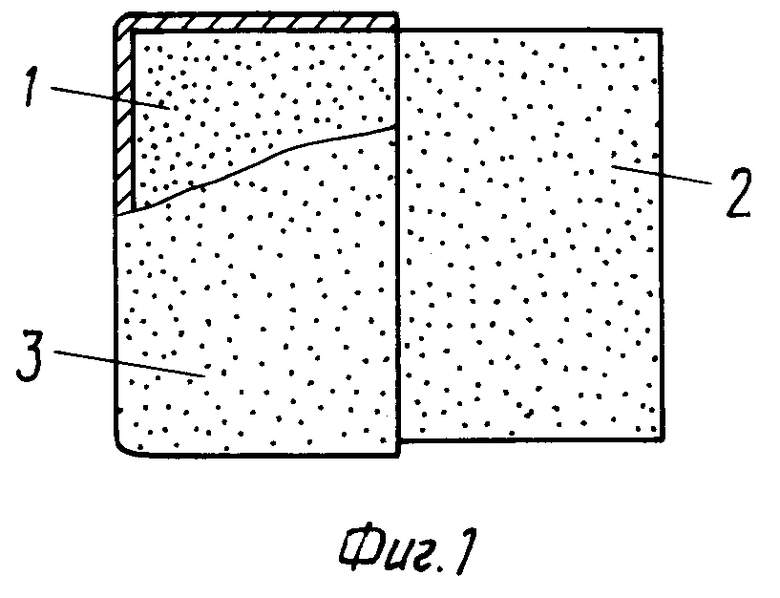

На фиг. 1 представлен схематический вид частично в поперечном разрезе, иллюстрирующий блок из первого и второго керамических тел и из барьерного приспособления, выполненный в соответствии с одним из вариантов настоящего изобретения.

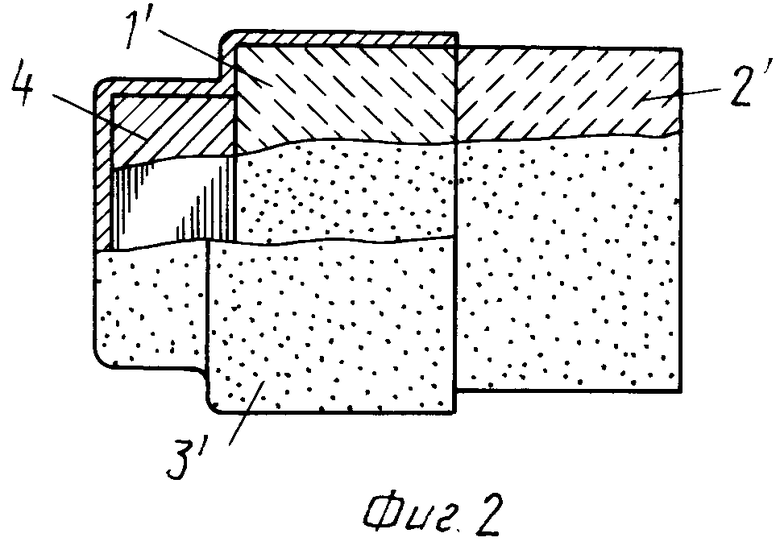

На фиг.2 - схематический вид, частично в поперечном разрезе, иллюстрирующий блок из первого и второго керамических тел, из металлического тела резервуара и из барьерного приспособления, выполненный в соответствии с другим вариантом настоящего изобретения.

Первое керамическое тело изготавливается по способу, описанному в одновременно рассматриваемой и совместно принадлежащей заявке на патент США регистрационного номера 818943, составленной 15 января 1986 г. и принадлежащей Марку С.Ньюкирку и др. В соответствии с этим способом предшественник основного металла, например алюминий, нагревается в присутствии парофазного оксиданта, например воздуха, до температуры выше точки плавления основного металла, но ниже точки плавления продукта реакции окисления, чтобы образовать тело расплавленного основного металла. Расплавленный основной металл вступает в реакцию с оксидантом с конечным образованием продукта реакции окисления, который поддерживается по крайней мере частично в контакте и простирается между телом расплавленного основного металла и парофазным оксидантом. В этом температурном диапазоне расплавленный основной металл проходит через ранее образованный продукт реакции окисления в направлении к парофазному оксиданту. В момент контактирования расплавленного основного металла с парофазным оксидантом на поверхности раздела между парофазным оксидантом и ранее образованным продуктом реакции окисления он будет окисляться парофазным оксидантом, благодаря чему будет образовываться и расти постепенно утолщающийся слой или тело продукта реакции окисления, этот процесс продолжается в течение времени, вполне достаточного для того, чтобы было образовано керамическое тело, имеющее взаимосоединенные металлические составляющие, включающие в себя неокисленный основной металл. Этот металл по крайней мере частично будет открыт или доступен или же его можно будет сделать доступным в результате разрушения механической обработки и т.д. Ниже это керамическое тело будет называться "первым керамическим телом". Описанный выше процесс можно усилить и сделать его более эффективным за счет использования легирующей добавки, как например в случае с алюминиевым основным металлом, окисленным в атмосфере воздуха. Эффективность описываемого способа можно усилить за счет использования внешних легирующих добавок, которые наносятся на поверхность металла-предшественника. Легирующую добавку в общем можно использовать совместно с основным металлом для образования первого керамического тела. Первое керамическое тело может состоять из композиционного материала, образованного в результате пропитывания наполнителя продуктом реакции окисления. Образующийся продукт реакции окисления инфильтруется в проницаемую предварительно отформованную заготовку по направлению к установленной границе поверхности. Совместно с парофазным оксидантом можно использовать твердый или жидкий оксидант, а предварительно отформованная заготовка будет проницаемой для газообразного оксиданта и для инфильтрации в нее образующегося продукта реакции окисления. Образующееся в результате конечное керамическое композиционное изделие будет иметь форму предварительно отформованной заготовки.

В соответствии со способом по настоящему изобретению первое керамическое тело связывается с другим керамическим телом, которое может быть выполнено из идентичного или иного типа керамического материала (ниже это тело будет называтьcя "вторым керамическим телом"), за счет образования связывающего слоя, который образуется из первого керамического тела в результате реакции окисления расплавленного основного металла, содержащегося в первом керамическом теле. В течение одной операции можно будет связать таким образом два или более керамических тел, но при условии, что на каждой паре обращенных друг к другу поверхностей и по меньшей мере одна из таких поверхностей представлена поверхностью первого керамического тела, образованного в результате окисления расплавленного основного металла и выращенного в результате прохождения расплавленного металла через и окисленного на поверхности его собственного продукта реакции. Взаимно соединенный металл первого керамического тела является источником металла, который необходим для образования керамического связующего слоя. В более узком смысле первый керамический материал содержит доступный с поверхности остаточный металл, который является результатом прохождения здесь расплавленного основного металла в течение процесса роста керамического материала. Если связывание должно произойти между двумя керамическими телами идентичного типа, т.е. если каждое керамическое тело содержит взаимосоединенный основной металл, о чем уже упоминали выше, тогда оба керамических тела могут принимать участие в образовании и росте связующего слоя на их общей поверхности раздела.

Керамические тела компануются или собираются таким образом, чтобы каждая пара предназначенных для связывания поверхностей была обращена лицом друг к другу и чтобы между этими поверхностями образовывался тесный контакт или оставался небольшой зазор. Например, одиночную пару первого и второго керамических тел можно расположить рядом или же первое керамическое тело можно расположить между двумя вторыми керамическими телами. Можно также использовать шеренгу из многократных поверхностей, например, пластин, но при условии, что по меньшей мере каждая другая поверхность или слой будет представлен телом продукта реакции окисления, содержащего взаимосоединенный металл.

На фиг.1 и 2 показаны типичные блоки, которые используются в соответствии с настоящим изобретением; в этих блоках первое керамическое тело 1 (см. фиг. 1) или 1' (см. фиг.2) устанавливается таким образом, чтобы его поверхность была обращена лицом в сторону соответствующей ей поверхности второго керамического тела 2 (см. фиг.1) или 2' (см. фиг.2). Связующий слой будет образовываться между обращенными друг к другу поверхностями, чтобы гарантировать связывание керамических тел 1 и 2 фиг.1 и 1' и 2' фиг.2.

Обращенные друг к другу поверхности могут по существу находиться в непосредственном контакте друг с другом, при условии, что необходимый для окисления основного металла парофазный оксидант может непосредственно контактировать с поверхностью первого керамического тела. И тем не менее, поскольку продукт реакции окисления связующего слоя способен образовываться и расти в результате передачи расплавленного металла через него и в результате окисления расплавленного металла рядом с ним (как это имело место в случае образования самого первого керамического тела), то можно использовать первоначальное разделение или интервал между обращенными друг к другу поверхностями, но при условии, что имеется достаточное количество расплавленного металла, и условия этого процесса поддерживаются в течение периода, вполне достаточного для того, чтобы процесс роста мог продолжаться до степени, которая необходима для соединения между собой предварительно разделенных поверхностей. В случае использования такого зазора или интервала может оказаться целесообразным и полезным образовать небольшой угол, например, в 5-10о, между поверхностями, чтобы свести к минимуму вероятность образования пустот в конечном связующем слое, что обусловлено неравномерностями роста, которые могут затруднить доступ оксиданта, когда образующийся и все растущий керамический связующий слой приходит в непосредственный контакт со смежным керамическим материалом.

Чтобы обеспечить непосредственное связывание собранные в соответствии с фиг. 1 и 2 керамические тела нагреваются в окислительной атмосфере при температуре выше точки плавления остаточного металла в первом керамическом теле, но ниже точки плавления продукта реакции окисления. Расплавленный металл, который будет доступным со стороны связующей поверхности (поверхность керамического тела 1 или 1', которая обращена в сторону соответствующей поверхности керамического тела 2 или 2'), при контактировании с оксидантом окисляется, после чего инициируется рост продукта реакции окисления, о чем уже упоминали выше, с конечным образованием связующего слоя достаточной толщины. Прочной связи можно будет добиться с помощью даже относительно тонкого связующего слоя или слоев, а следовательно может оказаться ненужным, а в некоторых случаях даже и нежелательным допускать интенсивный рост связующего слоя.

Для практического осуществления идей настоящего изобретения можно использовать любой из широкого разнообразия основных металлов, например алюминий, титан, олово, цирконий, гафний или кремний, хотя описываемое здесь изобретение в качестве предпочтительного варианта имеет в виду использование алюминия, особенно алюминия, окисленного в атмосфере воздуха. Следует также иметь в виду, что продукт реакции окисления может быть представлен оксидом, нитридом или карбидом в зависимости от используемого оксиданта. Если первое керамическое тело должно быть связано с другим первым керамическим телом, тогда эти два тела могут иметь одинаковый или различный состав, а если металлы в обоих керамических телах были получены из одного и того же основного металла, то в этом случае взаимосоединенный металл все еще может отличаться по степени чистоты, сорту или составу сплава.

Среди керамических изделий других типов, которые будут вполне полезными в качестве второго керамического тела, которое можно будет связать с первым керамическим телом, следует выделить уплотненные керамические порошки, например, на какую-то окись металла, борид, карбид или нитрид, которые уже спрессованы и спечены или обработаны каким-либо иным образом с помощью обычных способов.

Предназначенные для связывания и уже предварительно собранные керамические тела нагревают до температуры выше точки плавления остаточного металла (но ниже точки плавления продукта реакции окисления, который будет образован) и поддерживают соответствующую температуру в этом температурном диапазоне в течение периода, достаточного для образования и "прорастания" связывающего слоя требуемой толщины. Рабочие и предпочтительные температурные диапазоны будут изменяться в зависимости от металла, используемой легирующей добавки или добавок, продолжительности и оксиданта. В случае использования в качестве расплавленного основного металла алюминия, а в качестве оксиданта - воздуха температура реакции может находиться и поддерживаться в пределах примерно от 850оС до примерно 1450оС, а лучше чтобы она находилась в пределах от примерно 900оС до примерно 1350оС. В случае с этой системой и в частности в случае, когда в качестве легирующих добавок используются магний и один или более элементов группы 2У-B, кремний, германий, олово и свинец, которые сплавляются вместе с алюминием, продолжительность нагревания при выбранной температуре составит лишь несколько часов, например примерно пять часов при температуре примерно 1100оС; этой продолжительности обычно достаточно для образования прочной связи между двумя керамическими телами в виде соединительного шва толщиной примерно в 0,02 мм или больше.

Окислительная атмосфера, в которой происходит нагревание собранного блока керамических тел, образуется парофазным оксидантом, например испаренным или обычно газообразным материалом. Например, желательными парофазными оксидантами являются кислород или газовые смеси, содержащие кислород (включая воздух). (Эти оксиданты желательны, например, в том случае, когда расплавленный алюминиевый основной металл должен будет окисляться с конечным образованием алюминиевого продукта реакции; воздух является желательным оксидантом по очевидным экономическим соображениям. Скорость потока парофазного оксиданта должна быть достаточной для того, чтобы гарантировать надежный контакт металл - оксидант между собранными керамическими телами.

Используемый для образования связующего слоя расплавленный металл подается по каналам как минимум первого керамического тела; каналы перемещения металла имеют открытый доступ к поверхности керамического тела. В процессе изготовления первого керамического тела взаимосоединенный металл будет оставаться в структуре, если процесс роста прекращается до или как раз в момент истощения или исчерпывания ванны с расплавленным металлом, который в данном случае выступает в качестве основного металла для необходимой реакции. Если процесс роста продолжается и после этого, тогда находящийся в пределах керамического тела взаимосоединенный металл будет вытягиваться к поверхности с конечным образованием дополнительного поликристаллического роста на поверхности раздела с оксидантом, что в конечном итоге приводит к образованию сообщающейся пористости в освободившихся каналах для металла. Следовательно, первое керамическое тело, используемое в процессе по настоящему изобретению, представлено телом, которое было образовано без значительного истощения его металлического содержания, что обеспечивается за счет соответствующего регулирования длительности и температуры самого процесса.

Поскольку первое керамическое тело содержит в себе каналы для взаимосоединенного металла, то можно ожидать, что окисление расплавленного металла и рост продукта окисления будут происходить не только на связывающей поверхности, но и на всех свободных (обнаженных) поверхностях этого тела, а также на обнаженных поверхностях любого используемого в данном случае дополнительного основного металла (о чем подробнее будет сказано ниже в связи с рассмотрением фиг.2), чтобы увеличить содержание взаимосоединенного металла первого керамического тела. Рост продукта реакции окисления можно ограничить поверхностью или поверхностями, которые предназначены для связывания, за счет размещения на других поверхностях барьерного материала. В качестве наиболее подходящих барьерных материалов могут выступать соединение, элемент, композиция и т. д. материала, который в конкретных условиях процесса или способа по настоящему изобретению будет сохранять определенную целостность, не улетучиваться, и может быть проницаемым или непроницаемым для парофазного оксиданта при одновременном сохранении своей способности запрещать, отравлять, прекращать, мешать, предотвращать и т.д. в локальном масштабе рост продукта реакции окисления. Наиболее подходящими барьерными материалами для совместного использования с алюминиевым основным металлом, когда в качестве оксиданта используется воздух, являются сульфат кальция (чистый полуводный гипс), силикат кальция, портландцемент, фосфат три кальция и их смеси, причем все эти вещества обычно используются в виде пасты или пульпы, которая наносится на поверхность керамического тела и основного металла так, как это показано на прилагаемых рисунках. Эти барьерные материалы особенно пригодны для ограничения или прекращения роста продукта реакции окисления алюминия из расплавленного алюминия на воздухе, а следовательно и для стимулирования роста этого продукта в зоне связывания.

На фиг. 2 показан барьерный материал 3 (для большей ясности этот материал частично оторван), который наносится на все свободные или обнаженные поверхности первого керамического тела 1 с тем, чтобы окисление остаточного металла и рост продукта реакции окисления из первого керамического тела 1 были ограничены поверхностью связывания первого керамического тела 1, т.е. поверхностью этого тела, которая обращена в сторону или соединена впритык с соответствующей поверхностью второго керамического тела 1.

В соответствии с настоящим изобретением необходимый для образования связующего слоя расплавленный металл подается первым керамическим телом, а само это тело может первоначально уже быть отформованным при таких условиях технологического процесса, которые будут способствовать истощению в нем взаимосоединенного металла, а следовательно, и образованию в нем пористости или по меньшей мере образованию в нем частичной пористости. Первое керамическое тело можно усилить основным металлом за счет контактирования обращенной поверхности этого керамического тела с дополнительным телом основного металла, который может быть идентичным или отличаться от основного металла, который использовался для образования первоначального первого керамического тела. Этот способ схематически показан на фиг.2, на которое тело основного металла 2 устанавливается рядом со свободной поверхностью первого керамического тела, т.е. рядом с его поверхностью, а не рядом со связывающей поверхностью, которая обращена в сторону или соединена впритык с поверхностью второго керамического тела 3. Все поверхности первого керамического тела, за исключением его связывающей поверхности, и той части его поверхности, которая находится в непосредственном контакте с телом основного металла 4, покрываются барьерным материалом, который также будет наноситься и на все обнаженные поверхности тела основного металла 4. Процесс связывания осуществляется по описанной выше схеме, а расплавленный основной металл, после вступления в реакцию с целью образования продукта реакции окисления, проходит через продукт реакции окисления и достигает связующей поверхности, где продукт реакции окисления образуется в виде связующего слоя. Даже и в том случае, когда первое керамическое тело содержит взаимосоединенный металл, то все равно для исключения вероятности образования пористости в этом теле, когда металл вытягивается на поверхность с целью образования связующего слоя, можно использовать дополнительный основной металл.

П р и м е р 1. Чтобы доказать полезность настоящего изобретения, связывали торец в торец две керамические пластинки толщиной 4,8 мм, причем это связывание происходило на поверхностях размером 4,8 х 7,9 мм. Обе пластинки получали из одиночного куска алюмооксидной керамики, которая была получена в результате реакции окисления расплавленного алюминиевого основного металла (алюминиевый сплав 5052, содержащий 2,4% магния номинально), который был внешним образом легирован тонким слоем SiO2 и который в течение 120 ч выдерживался при 1175оС с целью конечного образования алюмооксидной керамики. Эти керамические тела содержали взаимосоединенный алюминий в диспергированных каналах, которые простирались до поверхностей.

Керамические пластинки устанавливали торец в торец, а затем устанавливали на кромку в лодочке с исключительно чистой окисью алюминия, где в течение 5 ч пластинки подвергали тепловой обработке при 1175оС в атмосфере постоянно циркулирующего воздуха. После охлаждения было установлено, что общий вес пластинок увеличился на 2,4%. Пластинки были прочно связаны друг с другом торец в торец слоем вновь образованной алюмооксидной керамики толщиной в 0,018 мм. Кроме того, на всех прочих обнаженных поверхностях, включая находящиеся в непосредственном контакте с лодочкой поверхности, которая также прочно связывалась с керамическими пластинками, также образовывался слой алюмооксидной керамики толщиной в 0,05 мм. Новое образование имело более тонкую микроструктуру по сравнению с микроструктурой первоначальных керамических пластинок, причем в новом образовании были заметны следы тонко диспергированного алюминия. Была предпринята попытка разъединить связанные пластинки путем легкого простукивания лодочки молоточком до полного разрушения последней. Все связанные зоны оставались целыми, что указывает на высокую степень связывания как между керамическими пластинками, так и между пластинками и лодочкой с содержанием исключительно чистой окиси алюминия.

П р и м е р 2. Брикет, содержащий приблизительно 75 мас.% карбида кремния 39 CRYSTOLON® 1000 грит (со средним размером частиц около 5 мкм (Нортон Компани, Ворчестер, МА), приблизительно 5 мас.% карбида кремния 39 CRYSTOLON® 500 грит (со средним размером частиц около 17 мкм) и приблизительно 20 мас.% карбида кремния Н С-059 (со средним размером частиц около 0,6 мкм). Супериор Грэфит Компани, Чикаго, 1) был приведен в контакт с основным металлом, содержащим по весу приблизительно 7,5-8,5% кремния, 3,0-4,0% меди, 2,7-3,5% цинка, 0,2-0,3% магния, ≅0,10% титана, 0,07-1,0% железа, ≅ 0,5% никеля, ≅ 0,5% марганца, ≅ 0,35% олова, ≅0,001% бериллия, ≅ 0,15% свинца и остальное алюминий, и нагрет до температуры выращивания около 940оС в печи с воздушной атмосферой. После практически полного выращивания основного металла через брикет из карбида кремния с целью образования композитного тела на основе оксида алюминия, армированного карбидом кремния, печь и ее содержимое были охлаждены до приблизительно комнатной температуры. При приблизительно комнатной температуре полученное керамическое композитное тело было отделено от каркасного сплава, и керамическое композитное тело было отрезано, с использованием алмазной пилы, в образцы для испытаний размерами длиной приблизительно 2,0 дюйма (51 мм), шириной приблизительно 0,24 дюйма (6 мм), высотой приблизительно 0,16 дюйма (4 мм). После изготовления образцов для испытания из керамического тела два (2) образца были помещены в контакт друг с другом вдоль одной поверхности размером приблизительно 2,0 дюйма (50 мм) и шириной приблизительно 0,24 дюйма (6 мм) и помещены на основание из сетчатой глиноземистой пены. Сетчатый глиноземистый пеноматериал, служащий основанием для двух (2) образцов для испытания из керамического композитного тела, соприкаcающихся друг с другом, был помещен в печь с воздушной атмосферой (отражательную печь), и печная дверца была закрыта. Печь и ее содержимое были нагреты от приблизительно комнатной температуры до приблизительно 940оС в течение приблизительно 6 ч, выдержаны при температуре приблизительно 940оС в течение приблизительно 6 ч, и после этого нагреты от приблизительно 940оС до приблизительно 1300оС. После прохождения приблизительно 10 ч при температуре приблизительно 1300оС, питание печи было прервано, и печи и ее содержимому предоставили возможность охладиться до приблизительно комнатной температуры. При приблизительно комнатной температуре сетчатая глиноземистая пена, служащая основанием для соприкасающихся образцов для испытания из оксида алюминия (глинозема) армированного кремнием, была удалена, и было обращено внимание на то, что образцы для испытания из оксида алюминия, армированного карбидом кремния, оказались связанными вдоль поверхностей, соприкасавшихся между собой.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КЕРАМИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1987 |

|

RU2015132C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ КОМПОЗИТНЫХ ИЗДЕЛИЙ | 1987 |

|

RU2018501C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ИЗДЕЛИЯ | 1990 |

|

RU2038338C1 |

| СПОСОБ ПОЛУЧЕНИЯ АБРАЗИВНОГО МАТЕРИАЛА | 1987 |

|

RU2036215C1 |

| СПОСОБ ПОЛУЧЕНИЯ САМОНЕСУЩЕГО КЕРАМИЧЕСКОГО ТЕЛА | 1987 |

|

RU2039023C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ САМОНЕСУЩЕГО КЕРАМИЧЕСКОГО ИЗДЕЛИЯ С ВНУТРЕННЕЙ ПОЛОСТЬЮ | 1987 |

|

RU2015133C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1988 |

|

RU2023707C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1987 |

|

RU2031176C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО МАТЕРИАЛА | 1988 |

|

RU2050340C1 |

| Способ получения металлокерамической массы | 1987 |

|

SU1836472A3 |

Назначение: изобретение предназначено для получения композиционных изделий путем соединения керамических поверхностей однородных или разнородных по составу деталей плоской формы. Сущность изобретения: способ включает получение первой детали путем размещения массы основного металла или массы основного металла, контактирующего с брикетом инертного огнеупорного наполнителя в окислительной среде, нагрева до Tпл металла и выдержки до миграции продукта окисления в сторону окислителя и образования детали, содержащей фазу неокисленного металла. После этого полученную деталь размещают в контакте со второй деталью из такого же материала или из пористого оксидного материала, полученного другим путем, и повторяют нагрев в тех же условиях до связывания деталей. В качестве основного используют металл из группы: титан, цирконий, гафний, кремний, олово, легированный алюминий. Возможно нанесение барьерных средств на все поверхности первой детали, не контактирующие со второй. В качестве барьерных средств используют CaSO4 , CaCO3 , Ca3(PO4)2 или портландцемент. Предусмотрено дополнительное размещение источника основного металла рядом с поверхностью первой детали, противоположной соединяемой поверхности. 3 з.п. ф-лы, 2 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ОЦЕНКИ ТРАНСПОРТНОЙ ПРОНИЦАЕМОСТИ МЕСТНОСТИ ВНЕ ДОРОГ | 2014 |

|

RU2564826C1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Приспособление для установки двигателя в топках с получающими возвратно-поступательное перемещение колосниками | 1917 |

|

SU1985A1 |

Авторы

Даты

1994-09-15—Публикация

1987-09-14—Подача