Изобретение относится к способу получения керамических композиционных материалов. Более конкретно, изобретение касается способа получения керамических композиционных материалов пропиткой продуктом реакции окисления, выросшим из предшествующего исходного металла-алюминия, наполнителя, покрытого источником кремния, обладающего характерными свойствами активирующей присадки.

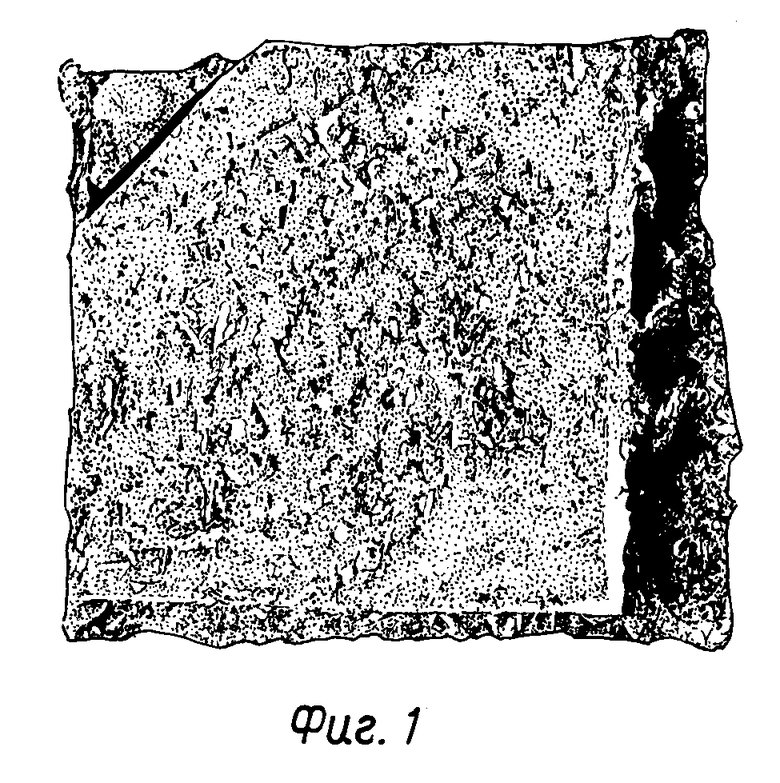

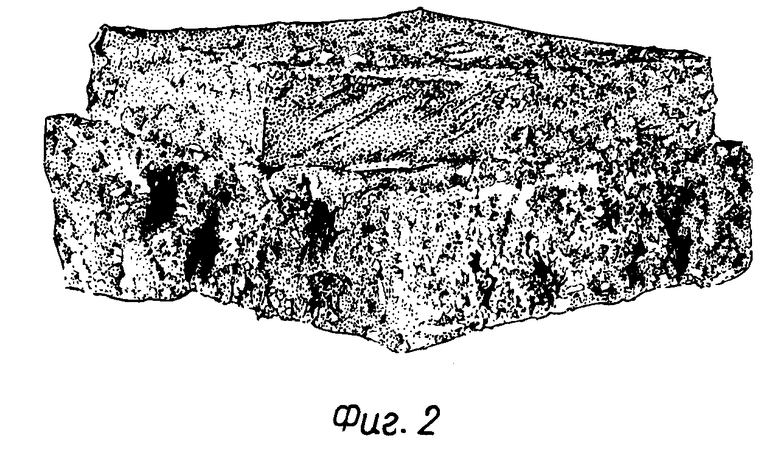

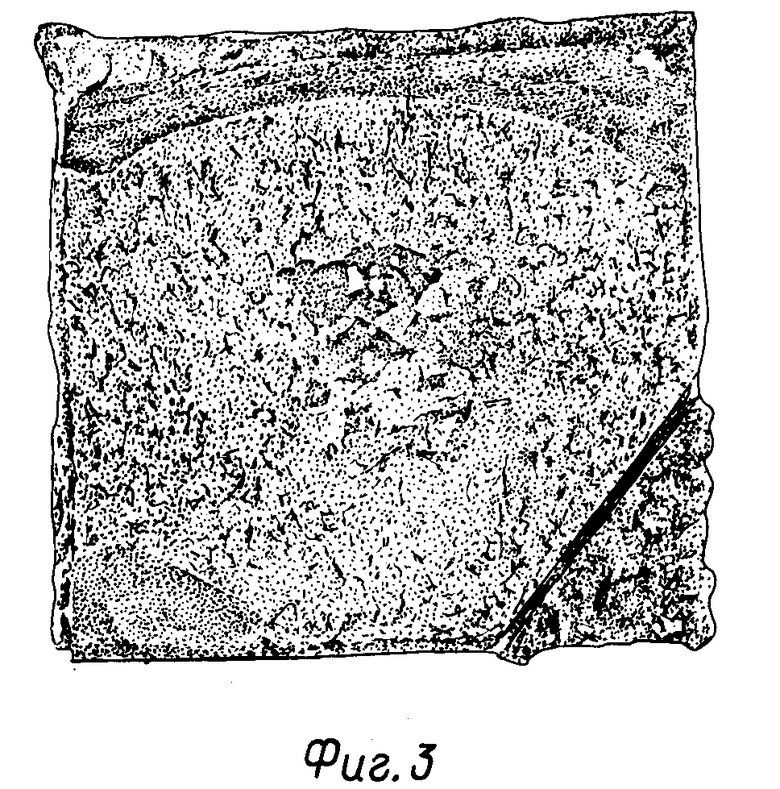

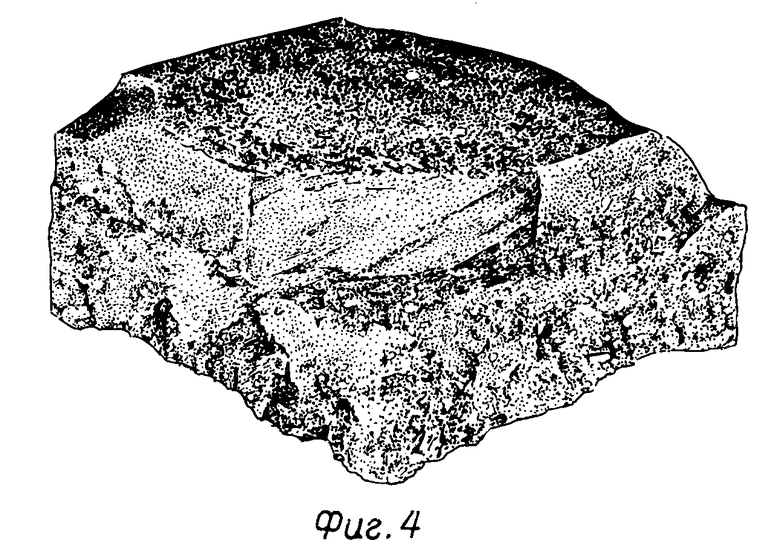

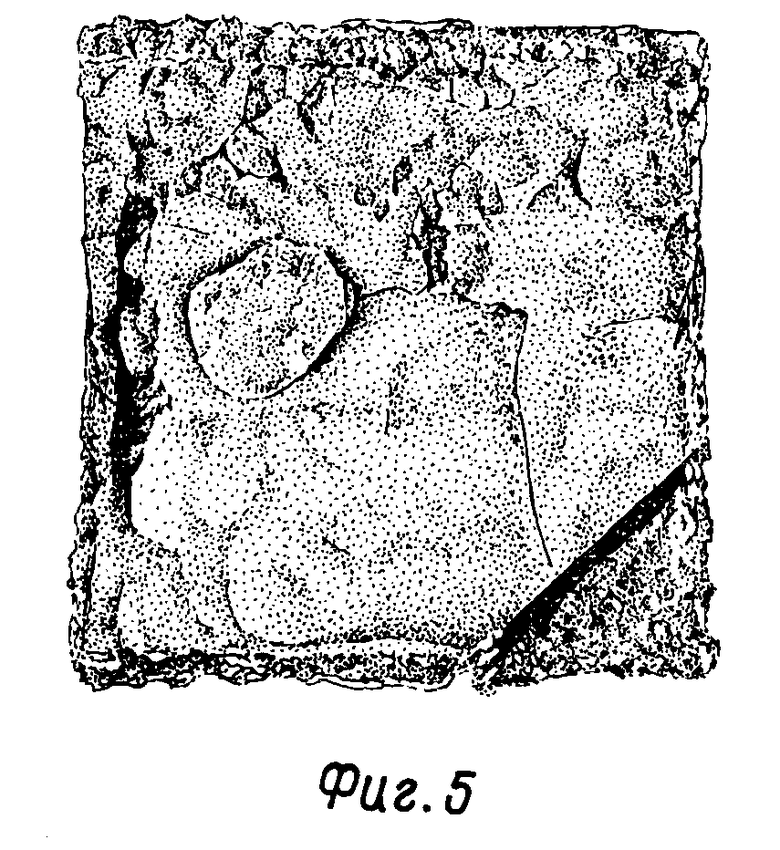

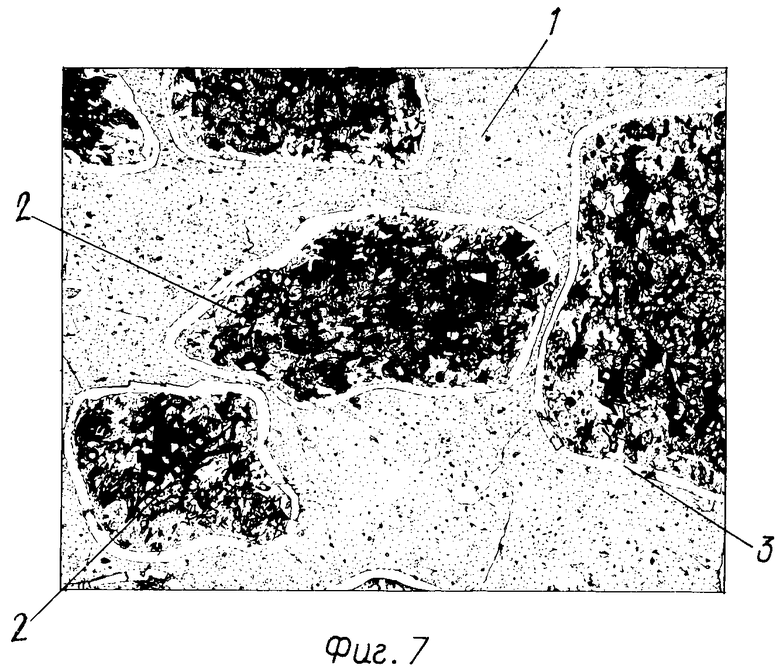

Изобретение иллюстрируется фиг. 1-4; на фиг. 1-6 - фотографии в плане и виды сбоку соответственно композиционного материала, полученного по примеру 2 (на каждой из этих фигур часть выращенного композиционного материала удаляли рассечением для дальнейшего анализа); на фиг. 7 - микрофотография при 50-кратном увеличении структуры композиционного материала, полученного по примеру 3 (видны частицы наполнителя с покрытием, заполненные керамической матрицей).

Керамический композиционный материал получают первоначально формированием слоя или массы материала наполнителя, часть или все компоненты которого покрыты кремнийсодержащим веществом, являющимся источником кремния. Источник кремния отличается по составу от исходного состава наполнителя. Наполнитель может быть покрыт, по меньшей мере, частично, барьерными средствами, которые по меньшей сере частично размещены с промежутком от исходного металла алюминия для установления поверхности или границы керамической матрицы.

Наполнитель, несущий источник кремния, который может быть использован в сочетании с другими материалами наполнителя либо в форме насыпного слоя, упакованного слоя или в форме заготовки, располагают или ориентируют рядом с исходным металлом алюминия так, чтобы образование продукта реакции окисления происходило в направлении к окислителю и наполнителю и к барьерным средствам. Слоя материала наполнителя или заготовка должны быть достаточно проницаемы для того, чтобы допустить или направить рост продукта реакции окисления в слой и позволить газообразному окислителю проникновение в заготовку и контакт с расплавленным металлом. Исходный металл нагревают до температуры выше точки его плавления, но ниже точки плавления продукта реакции окисления для образования массы расплавленного металла. При этой температуре или в этом интервале температур расплавленный металл реагирует с окислителем с образованием продукта реакции окисления. По меньшей мере часть продукта реакции окисления поддерживается в контакте с окислителем и между расплавленным металлом и окислителем для протягивания расплавленного металла через продукт реакции окисления к окислителю и в контакт с ним, так что продукт реакции окисления продолжает формироваться на границе раздела между окислителем и ранее образовавшимся продуктом реакции окисления, пропитывая таким образом смежный материал наполнителя. Реакцию продолжают в течение времени, достаточного для пропитки по меньшей мере части материала наполнителя поликристаллическим материалом, содержащим продукт реакции окисления и один или более металлических компонентов, таких как неокисленные компоненты исходного металла или присадки, диспергированные или распределенные в поликристаллическом материале. Поликристаллический матричный материал может иметь пустоты или пористость на месте металлической фазы, но объемный процент пустот будет зависеть в значительной степени от таких условий как температура, время, присадки и тип исходного металла. Если использовали барьерные средства, то керамический материал будет расти до барьера при наличии достаточного количества исходного металла.

Использование добавок активирующих материалов может благоприятно влиять или ускорять реакцию окисления. Кремний является полезной присадкой к исходному алюминию, особенно в сочетании с другими добавками, и может быть нанесен снаружи на исходный металл, а в качестве такой присадки может быть использован кремнезем.

В условиях проведения процесса, согласно изобретению кремнийсодержащее соединение (т. е. двуокись кремния) восстанавливается расплавленным исходным металлом-алюминием с образованием глинозема и кремния. Таким образом, кремнийсодержащее соединение покрывающее материал наполнителя, является полезной присадкой и способствует развитию или росту продукта реакции окисления. Например, карбид кремния будет окисляться на поверхности при повышенных температурах на воздухе с образованием пленки кремнезема, и поэтому карбид кремния является особенно полезным наполнителем не только потому, что служит материалом наполнителя, но также и источником присадки.

Пленка кремнезема восстанавливается расплавленным исходным металлом алюминием с получением кремниевой присадки, которая способствует прорастание поликристаллической матрицы через наполнитель из карбида кремния. В дополнение к этому кремнеземное покрытие на частицах карбида кремния выгодно, что в процессе реакции образования матрицы оно увеличивает локальную концентрацию кремния в неокисленном исходном металле-алюминии и при этом снижает тенденцию образования карбида алюминия в процессе роста матрицы. Карбид алюминия нежелателен потому, что нестабилен в условиях влажности, присутствующих обычно в окружающем воздухе. Нестабильность карбида алюминия проявляется в выделении метана и разрушении структурных свойств полученного композиционного материала.

Проведение реакции окисления предпочтительно в кислородсодержащей атмосфере, а покрытие из источника кремния служит в качестве активирующего материала для реакции окисления исходного металла. Та часть наполнителя, которая находится под слоем покрытия, будучи различного состава, остается в значительной мере неизменной и служит в качестве наполнителя в композиционном материале. Например, наполнитель может содержать соединение кремния, способное восстанавливаться расплавленным металлом или наполнитель может быть покрыт кремнием, который растворим расплавленным металлом. В качестве активирующей добавки может быть использован в значительной мере весь источник кремния или только часть его. Остальное остается с наполнителем. Некоторые наполнители, такие как карбид кремния, будут окисляться с образованием двуокиси кремния при повышенных температурах процесса, и условия контролируют для ограничения окисления с тем, чтобы получить кремнеземное покрытие, способное восстанавливаться расплавленным исходным металлом. Если желают, то на наполнитель может быть нанесен отдельный материал покрытия, который при нагревании дает кремнийсодержащее соединение.

Покрытие из источника кремния, т. е. кремнийсодержащего соединения, может быть образовано или получено при первом предварительном обжиге или нагревании подходящего наполнителя в кислородсодержащей атмосфере. Предварительно обожженный наполнитель, имеющий на себе покрытие, применяется в дальнейшем в качестве материала наполнителя. Например, заготовка может быть получена из частиц карбида кремния или частиц глинозема, покрытых содержащим кремнезем соединением или предшественником, таким как тетраэтилортосиликат.

Затем заготовку предварительно обжигают или нагревают на воздухе, чтобы сформировать оксидную пленку кремнезема на частицах карбида кремния или частичных глинозема заготовка. Заготовка может быть затем применена в качестве керамического композиционного сырьевого материала, имеющего внутренний источник активирующей добавки кремния. Частицы карбида кремния или глинозема с кремнийсодержащим покрытием могут быть использованы при составлении загрузки материала наполнителя, а пленка или покрытие из кремнезема образуется непосредственно в процессе реакции окисления в присутствии кислородсодержащего газа. Первоначальный состав частиц наполнителя (т. е. частиц карбида кремния или глинозема) остается инертным и служит материалом наполнителя для композиционного материала.

Исходный металл алюминий, который может быть снабжен дополнительной присадкой активирующего материала и являющийся предшественником продукта реакции окисления, формуют в слиток, плашку, брусок, пластину или т. п. Массу или материал наполнителя, содержащего частицы порошки, волокна, нитевидные кристаллы и т. п., имеющие покрытие из вещества источника кремния, ориентировали относительно исходного металла алюминия, так, чтобы направление роста продукта реакции окисления было ориентировано к наполнителю и внутрь него.

Состав покрытия отличен от первоначального состава наполнителя, и. если покрытием является кремнийсодержащее соединение, оно также восстанавливается расплавленным исходным металлом алюминия, при этом способствует протеканию реакции окисления, выступая в качестве активирующей добавки. Источник кремния служит для усиления смачиваемости наполнителя исходным металлом. Слой наполнителя должен быть проницаем для окисления в паровой фазе (т. е. воздуха) и для роста матрицы продукта реакции окисления с тем, чтобы обеспечить развитие продукта реакции окисления и пропитку посредством этого наполнителя. Материалы активирующих добавок благотворно влияют на течение реакции окисления исходного металла. Кремний, двуокись кремния и аналогичные кремнийсодержащие соединения являются полезными источниками активирующих материалов в системах, использующих алюминий в качестве исходного металла. В соответствии с одним вариантом осуществления изобретения кремнийсодержащее соединение, будучи нагрето до соответствующей температуре в кислородсодержащей атмосфере, образует оксидное покрытие, которое служит в качестве присадки активирующего материала. Образование оксидного покрытия на наполнителе может быть осуществлено на операции предварительного обжига или непосредственно в процессе образования керамического материала в присутствии кислородсодержащего газа в качестве окислителя. Если не оговорено особо, то термин наполнитель или материал наполнителя означает либо массу, слой или заготовку, содержащие материал наполнителя, по меньшей мере частично покрытый источником кремния, который может быть использован в сочетании с другими материалами наполнителя, не несущими такого покрытия.

Наполнитель может взаимодействовать как в случае с карбидом кремния с образованием покрытия из кремнийсодержащего соединения, которое восстанавливается расплавленным исходным металлом алюминием. В этом случае наполнитель сам обладает характерными активирующими свойствами, которые обеспечиваются покрытием, а оставшаяся неизменной или незатронутой часть служит наполнителем при инфильтрации продуктом реакции окисления. Подходящими наполнителями этого типа являются карбид кремния и нитрид кремния. На материалах этого типа кремнеземное покрытие или силикатное покрытие образуется при нагревании на воздухе или другом подходящем кислородсодержащем газе.

Наполнитель может иметь подходящее покрытие из источника кремния или кремнийсодержащего предшественника, нанесенных на наполнитель совершенно иного состава. Например, тетраэтиловый эфир ортокремневой кислоты, нанесенный на волокна окиси циркония при сушке или при умеренном нагревании, диссоциирует с образованием кремнеземного покрытия. В другом примере этилсиликатное стекло может быть нанесено на частицы окиси алюминия, которое при нагревании образует покрытие из кремнезема.

В соответствии с другим вариантом осуществления изобретения подходящий наполнитель, такой как карбид кремния или нитрид кремний в форме частиц, предварительно обжигают или нагревают в кислородсодержащей атмосфере, т. е. на воздухе, при температуре, достаточной для образования покрытия из кремнезема на значительной частицы наполнителя. Например, при использовании карбида кремния в качестве наполнителя предварительный обжиг желательно проводить при температуре от 1000 до 1450о и предварительно в интервале температур 1200-1350оС. Время, потребное для получения оксидного покрытия на таких наполнителях, зависит от таких факторов, как размер частиц, форма, пористость и активность окислителя.

Для карбида кремния с размером частиц от 250 до 750 меш подходящее время предварительного обжига составляет от 5 до 40 ч. Другим преимуществом предварительного обжига является получение более плотного кремнеземного покрытия чем, то, которое может быть получено в течение времени, необходимого для образования матрицы.

В другом варианте осуществления изобретения пленку или покрытие из двуокиси кремния формируют непосредственно в ходе реакции окисления кислородсодержащим газом, используемым в качестве окислителя. Сборку, состоящую из исходного металла алюминия и наполнителя, помещенную в подходящий жаропрочный контейнер, нагревали до температуры не только превышающей точку плавания исходного металла, а и достаточно высокой для образования существенного кремнеземного покрытия на наполнителе.

В этом варианте осуществления изобретения окислитель в паровой фазе, используемый в реакции окисления, образующей матрицу, взаимодействует также с наполнителем с образованием пленки двуокиси кремния. Например, при использовании наполнителя из карбида кремния, пропитанного глиноземной матрицей как продуктом реакции окисления алюминия в кислородсодержащего газофазном окислителе, предпочтительно воздухе, оксидное покрытие будет образовываться на частицах карбида кремния при подходящей температуре. Сборку сначала нагревают до температуры примерно между 1000-1450оС и более предпочтительно в интервале температур 1200-1350оС. После образования пленки кремнезема или покрытия из кремнезема на материале наполнителя из карбида кремния этот температурный интервал может быть поддержан или изменен для продолжения процесса реакции окисления и развития керамической композиционной структуры.

Еще в одном варианте осуществления изобретения материал наполнителя может быть покрыт кремнием таким способом, как химическое осаждение из паровой фазы. Это может быть особенно полезно в случае использования наполнителей в виде волокон, частиц или нитевидных кристаллов, которые нуждаются в защите от разрушения в условиях проведения процесса. Например, частицы нитрида бора следует защищать от окисления и реакции с расплавленным алюминием и кремнием. Покрытие обеспечивает эту защиту и удовлетворяет также и другим требованиям изобpетения.

Такие материалы наполнителя, как карбид кремния и нитрид кремния, предпочтительны в форме частиц и могут включать смесь различных фракций преимущественно в интервале 10-1000 меш, но могут быть использованы и более тонкодисперсные частицы. Однако в случае нитрида кремния желательно использовать относительно крупные фракции с тем, чтобы предотвратить чрезмерное окисление или реакцию образования нитрида алюминия и кремния. Смешанный наполнитель может быть подобран так, чтобы получить материал наполнителя, обладающий желаемыми конечными свойствами, такими как проницаемость, пористость и т. п.

Наполнитель обычно связан в виде слоя или заготовки подходящим связующим материалом, который не участвует в реакции и не оставляет значительные количества нежелательного остаточного побочного продукта в керамическом композиционном материале. Подходящими связующими являются, например, поливиниловый спирт, эпоксидная смола, натуральный и синтетический латекс и т. п. Наполнитель со связующим или без него может быть оформлен заранее заданных размеров и формы традиционными методами, такими как шликерное литье, литье под давлением, вакуумное формование, литьевое прессование и т. п.

Предпочтительно, чтобы материал наполнителя был предварительно оформован, имея по меньшей мере одну граничную поверхность, и сохранял бы достаточную монолитность формы и прочность обжига, а также и точность размерного воспроизведения в процессе получения керамического материала. Слой наполнителя или заготовка однако должны быть достаточно проницаемы для размещения растущего поликристаллического материала матрицы, например, заготовка из карбида кремния или нитрида кремния, подходящая для осуществления изобретения, имеет пористость от 5 и примерно до 90 об.%, предпочтительно в интервале 25-27 об.%.

При осуществлении способа наполнитель, который может быть предварительно обожжен и/или предварительно оформован, располагают в контакте в одной или более поверхностями, или частью поверхности алюминия. Материал наполнителя предпочтительно находится в контакте с верхней поверхностью исходного металла, но, он может быть частично, но не полностью погружен в расплавленный металл, так как полное погружение будет полностью прекращать или блокировать доступ паровой фазе окислителя в материал наполнителя для развития поликристаллической матрицы. Образование продукта реакции окисления будет происходить в направлении к материалу наполнителя и внутрь его.

Сборку, содержащую наполнитель и алюминий в качестве исходного металла, помещают в печь, в которую поступает подходящий окислитель в паровой фазе, нагревают до температуры или в интервале температур выше точки плавления исходного металла, но ниже точки плавления продукта реакции окисления. Интервал температур для проведения процесса окисления исходного металла алюминия с использованием воздуха в качестве паровой фазы окислителя находится в пределах 700-1450оС, но более предпочтительно около 800-1350оС. В рабочем интервале температур или предпочтительного предела температуры образуется расплав или ванна расплавленного, и в контакте с окислителем расплавленный металл взаимодействует с образованием слоя продукта реакции окисление.

При дальнейшем воздействии окислительной среды в соответствующем интервале температур оставшийся расплавленный металл последовательно протягивается в слой и через слой продукта реакции окисления в направлении к окислителю. При контакте с окислителем расплавленный металл реагирует с образованием дополнительного продукта реакции окисления. По меньшей мере часть продукта реакции окисления поддерживается в контакте с расплавленным исходным металлом и окислителем и находится между ними с тем, чтобы вызывать перенос расплавленного металла через образовавшийся продукт реакции окисления к окислителю, так что поликристаллический продукт реакции окисления пропитывают по меньшей мере часть материала наполнителя. Покрытие из источника кремния, полученное на материале наполнителя при предварительном обжиге или при предварительном нанесении, усиливает рост поликристаллического продукта реакции окисления непрерывным поступлением активирующего материала из источника кремния в объеме наполнителя. Процесс продолжается до тех пор, пока продукт реакции окисления не пропитывает часть слоя материала наполнителя. Если используют заготовку, то процесс окисления продолжают до тех пор, пока продукт реакции окисления не пропитает и не зальет компоненты заготовки до определенной границы поверхности и желательно не выше, что будет вызывать "перерастание" материала поликристаллической матрицы.

Полученный поликристаллический матричный материал может иметь пористость, обусловленную частичным или почти полным замещением металлических компонентов, но объемный процент пор будет зависеть в значительной мере от таких условий, как температура, время, тип исходного материала и концентрация активирующей добавки. В таких поликристаллических керамических структурах кристаллиты продукта реакции окисления взаимосвязаны более чем в одном измерении, предпочтительно в трех измерениях, и металлические и поровые компоненты могут быть по меньшей мере частично взаимосвязаны. Полученный керамический композиционный материал будет обладать размерами и геометрической формой первоначальной заготовки, если таковая использовалась, и особенно высокую точность воспроизведения получают при использовании барьерных средств.

Парофазный окислитель, используемый в процессе реакции окисления, обычно газообразный или парообразный в условиях процесса, обеспечивает окислительную атмосферу, например атмосферный воздух. Однако, если используют предварительно обожженный или предварительно покрытый наполнитель, то окислителем не обязательно должен быть кислородсодержащий газ. Типичными окислителями в паровой (газовой) фазе, использование которых может зависеть от того, был ли наполнитель предварительно обожжен или предварительно покрыт источником кремния, является, например, азот или азотсодержащий газ и смеси, такие как воздух, смесь водорода и водяного пара и смесь окиси углерода и углекислого газа, причем две последние смеси (т. е. H2 и H2O и CO и CO2) полезны для снижения кислородной активности окружающей среды по отношению к желательным окисляющим компонентам заготовки наполнителя.

Кислород или газовая смесь, содержащая кислород (включая воздух), являются подходящими окислителями в паровой фазе, причем обычно более предпочтителен. Если окислитель в паровой фазе определен как содержащий или включающий конкретный газ или пар, то это означает окислитель в паровой фазе, в котором конкретный газ или пар является единственным, преобладающим или по меньшей мере значительным окислителем исходного металла в условиях, созданных в используемой окислительной среде. Например, хотя основным компонентом воздуха является азот, но кислородная составляющая воздуха является единственным окислителем исходного металла в условиях, используемых при проведении процесса в окислительной среде, поэтому воздух подпадает под определение кислородсодержащий газ, а не под определение окислителя, содержащего газообразный азот. Примером азотсодержащего окислителя является "форминг-газ", который обычно состоит из 96 об% азота и 4 об.% водорода.

Окислитель, который является жидкостью или твердым веществом в условиях проведения процесса, может быть применен в сочетании с окислителем в паровой фазе. Такие дополнительные окислители могут быть особенно полезны для повышения окисления исходного металла внутри материала наполнителя скорее чем на его поверхности. Т. е. использование таких дополнительных окислителей может создать среду в материале наполнителя, более благоприятную для кинетики окисления исходного металла, чем среда вне слоя наполнителя или заготовки, Учитывая, что материал наполнителя из карбида кремния применяют в виде заготовки, такое усиление окислительной среды благоприятно для промотирования развития матрицы в объеме заготовки до граничной поверхности и сведения к минимуму переработания матрицы.

Если применяют твердый окислитель дополнительно к окислителю в паровой фазе, он может быть диспергирован по всему объему материала наполнителя или только в части материала наполнителя, примыкающей к исходному металлу, в виде частиц и смешан с материалом наполнителя. Может быть применен любой подходящий твердый окислитель в зависимости от его совместимости с окислителем в паровой фазе. Такие твердые окислители могут включать подходящие элементы, такие как бор или соответствующие восстанавливаемые соединения, такие как некоторые бораты, боритные стекла, силикаты и силикатные стекла более низкой термодинамической стабильности, чем продукт реакции окисления исходного металла.

Если применяют жидкий окислитель в дополнение к окислителю в паровой фазе, то он может быть диспергирован во всем объеме слоя материала наполнителя или в части материала наполнителя, смежной с расплавленным металлом при условии, что такой жидкий окислитель не препятствует проникновению парофазного окислителя к расплавленному исходному металлу. Ссылка на жидкий окислитель означает окислитель, который имеет жидкое состояние в условиях реакции окисления, и таким образом жидкий окислитель может иметь твердый предшественник, такой как соль, которая является жидкостью или расплавом в условиях реакции окисления. Альтернативно жидкий окислитель может иметь жидкий предшественник, т. е. раствор материала, который расплавляется или разлагается в условиях протекания процесса, давая подходящую окислительную часть молекулы. Прмерами жидких окислителей могут служить легкоплавкие стекла.

Если используют сформованную заготовку, то она должна быть достаточно пористой или проницаемой для проникновения окислителя в паровой фазе в заготовку и контактирования с расплавленным исходным металлом. Заготовка также должна быть достаточно проницаемой, чтобы распространить рост продукта реакции окисления в пределах ее формы без существенного нарушения, усадки или другого изменения своей конфигурации или геометрии. В случае, если заготовка содержит твердый и/или жидкий окислитель, который может дополнять окислитель в паровой фазе, заготовка должна быть достаточно пористой или проницаемой для того, чтобы допустить и принять рост продукта реакции окисления, зарождающегося от твердого и/или жидкого окислителя.

Изобретение предусматривает в одном из вариантов осуществления способа композиционный материал наполнителя, который, будучи нагрет до соответствующей температуры в кислородсодержащей атмосфере, обеспечивает внутренний источник активирующего материала, т. е. например, карбид кремния в качестве наполнителя является внутренним источником двуокиси кремния как активирующей добавки.

В некоторых случаях может быть необходимо или желательно применять вспомогательный активирующий материал в дополнение к тому, который внутренние создается источником кремния. Если один или более активирующих материалов используются в дополнение к источнику кремния, они: (1) могут быть предусмотрены как компоненты сплава исходного металла алюминия, (2), могут быть нанесены по меньшей мере на часть поверхности исходного металла и (3) они могут быть нанесены на часть или весь материал наполнителя или внедрены в часть или весь материал наполнителя, или может быть использовано любое сочетание двух или более методов (1), (2) и (3). Например, присадка, сплавленная с исходным металлом, может быть использована одна или в сочетании со второй, нанесенной снаружи, активирующей добавкой в комбинации с покрытием из соединения кремния.

В случае методов (3), в котором дополнительная активирующая добавка или добавки нанесены на материал наполнителя, нанесение может быть осуществлено любым подходящим способом. Функция или функции активирующих добавок могут зависеть от некоторых факторов, не заключающихся в самих материалах добавок. Такие факторы включают, например, особое сочетание активирующих добавок, если используют две или более добавок, использование нанесенной снаружи добавки в сочетании с добавкой, сплавленной с исходным металлом, концентрация добавки, окислительная среда и условия проведения процесса.

Добавки, полезные в сочетании с источником кремния в качестве активирующей добавки для исходного металла алюминия в особенности с воздухом в качестве окислителя, включают магний и цинк, которые могут быть использованы в сочетании с другими добавками. Эти металлы или подходящие источники этих металлов могут быть сплавлены с исходным металлом на основе алюминия в концентрациях от 0,1 до 10,0 мас. % каждого металла от общего веса полученного легированного сплава. Металлический кремний может быть сплавлен с исходным металлом для дополнения источника кремния в качестве покрытия на носителе. В таких примерах предпочтительная концентрация магния находится в пределах от 0,1 до 3,0 мас.%, кремния в пределах от 1,0 до 10,0 мас.% и цинка, если он используется с магнием, в пределах от 1,0 до 6,0 мас.%. Эти активирующие материалы или подходящие источники их получения (т. е. окись магния и окись цинка) могут быть нанесены на внешнюю поверхность исходного металла.

Таким образом, глиноземная керамическая структура может быть получена от исходного металла алюминия с использованием воздуха в качестве окислителя при применении активирующей добавки-окиси магния в количествах, больших чем 0,0008 г на один грамм исходного металла, подлежащего окислению, и более чем 0,003 г/см3 исходного металла, на который наносят окись магния.

Дополнительные примеры активирующих добавок, эффективных для использования с исходным металлом алюминием, взаимодействующим с кислородсодержащей атмосферой, включают натрий, германий, олово, свинец, литий, кальций, бор, фосфор и иттрий, которые могут быть использованы в отдельности или в сочетании с одной или более другими добавками в зависимости от окислителя и условий проведения процесса. Редкоземельные элементы, такие как церий, лантан, празеодим, неодим и самарий, также являются полезными активирующими добавками и при этом опять же при использовании в сочетании с другими добавками. Все материалы добавок, в дополнение к покрытию источником кремния эффективны в промотировании роста поликристаллического продукта реакции окисления для систем исходных металлов на основе алюминия.

Керамический композиционный материал, полученный согласно изобретению, является обычно связанным продуктом, в котором примерно от 5 до 93 об.% от общего объема керамического композиционного материала составляет наполнитель, залитый поликристаллической керамической матрицей. Последняя обычно содержит примерно от 60 до 99 об.% (от объема поликристаллической матрицы), если окислителем является воздух или кислород, взаимосвязанного α -глинозема и примерно от 1,0 до 40 мас.% (от массы поликристаллической матрицы) металлических компонентов, таких как неокисленные компоненты исходного металла или восстановленный металл добавки или окислителя.

При осуществлении данного способа могут быть использованы барьерные средства в сочетании с материалом наполнителя для ингибирования роста или развития продукта реакции окисления за барьером. Подходящими барьерными средствами могут быть любой материал, соединение, элемент, композиция и т. п. , которые в условиях проведения способа согласно изобретению сохраняют некоторую целостность, не летучи и предпочтительно проницаемы для паровой фазы окислителя, будучи в состоянии локально угнетать, тормозить, затруднять, предотвращать продолжающийся рост продукта реакции окисления.

Сульфат кальция (штукатурный гипс), силикат кальция и портланд-цемент и их смеси особенно подходят для использования с алюминием в качестве исходного металла и кислородсодержащего газа в качестве окислителя. Обычно барьерные средства наносят в виде шликера или пасты на поверхность материала наполнителя. Эти барьерные средства могут также включать подходящий горючий или летучий материал, который удаляется или разлагается при нагревании, с целью увеличения пористости и проницаемости барьерных средств.

Кроме того, барьерные средства могут включать соответствующие жаропрочные частицы для снижения усадки или трещинообразования в процессе реакции. Частицы, имеющие такой же коэффициент линейного расширения, что и частицы в слое наполнителя, особенно полезны. Например, если заготовка содержит глинозем и полученный керамический материал содержит глинозем, то барьерные средства могут быть смешаны с частицами глинозема, желательно имеющими размеры от 20 до 1000 меш.

П р и м е р 1. В соответствии с изобретением получали керамическую структуру, содержащую глиноземный продукт реакции окисления, заливающий нитевидные кристаллы β -карбида кремния в исходном состоянии, покрытые либо коммерческим коллоидным кремнеземом или раствоpом силиката натрия (40-42о Боме) в качестве дополнительного источника кремния.

Три заготовки по 5 см в диаметре и толщиной около 1 см готовили смешением трех отдельных загрузок нитевидных кристаллов β -карбида кремния с жидкой средой, переливанием полученного шликера в форму и затем дегазированием сушкой в вакуумном диссикаторе. Жидкая среда, которую смешивали с нитевидными кристаллами β -карбида кремния, включала дистиллированную воду в качестве контроля, коллоидный кремнезем и раствор силиката натрия. Заготовки укладывали на слой электрокорунда N 90, насыпанный в жаропрочную лодочку.

Слитки сплава алюминия (N 712, 2) такого же диаметра, что и диаметр заготовок, имели на одной стороне покрытие из тонкого слоя песка, и покрытую сторону каждого слитка располагали в контакте с верхней поверхностью заготовки. Эту упаковку помещали в печь и нагревали до 900оС в течение 5 ч. Эту температуру выдерживали 36 ч, после чего упаковку охлаждали до температуры окружающей среды и в течение 5 ч. Инфильтрация глиноземного продукта реакции окисления была пренебрежимо малой в заготовке, содержащей только нитевидные кристаллы β -карбида кремния (контрольная заготовка с использованием дистиллированной воды). Нитевидные кристаллы β -карбида кремния, покрытые коллоидным кремнеземом, были пропитаны по всей толщине заготовки. Инфильтрация нитевидных кристаллов β -карбида кремния с покрытием раствором силиката натрия достигли примерно середины заготовки.

П р и м е р 2. В соответствии с изобретением получали керамическую композиционную структуру, содержащую продукт реакции окисления, заливающий частицы материала наполнителя из карбида кремния (39 кристолон, N 500, компании Нортон), покрытые коллоидным кремнеземом (30%-ный раствор) в качестве источника кремния.

Покрытие из коллоидной двуокиси кремния на частицах карбида кремния было нанесено приготовлением двух заготовок размерами 5х5х1,3 см седиментационным литьем в резиновую форму смеси частиц карбида кремния (N500) и коллоидного кремнезема при отношении порошка к жидкой фазе как 2:1. После осаждения и сушки одну из заготовок измельчали и полностью пропускали через сито 100 меш. Этот измельченный карбид кремния, покрытый коллоидным кремнеземом, был снова подвергнут седиментационному литью с использованием связующего из 2% -ного акрилового латекса. Вторую заготовку получали из карбида кремния, не покрытого коллоидным кремнеземом, с использованием только латексного связующего.

Три бруска алюминиевого сплава 712 (имеющего номинальный состав, мас.%: кремния 15; магния 6, цинка 8) помещали в жаропрочный слой волокон волластонита, помещенного в жаропрочный сосуд, так, чтобы одна поверхность 5х5 см каждого бруска подвергалась воздействию атмосферы, а остальные в значительной мере прикрыты слоем. Три заготовки укладывали каждую на верхнюю часть брусков сплава так, чтобы одна из поверхностей размером 5х5 см каждой соответствующей заготовки и сплава в значительной степени совмещались. Слой волластонита диспергировали на вершине заготовок с тем, чтобы уменьшить избыточный рост керамической матрицы за границами заготовок. Упаковку загружали в печь и нагревали до 1000оС за 10 ч. Температуру 1000оС в печи поддерживали 80 ч и охлаждали до температуры окружающей среды за 10 ч. Загрузку удаляли из печи и извлекали полученные керамические композиционные структуры. Композиционные материалы подвергали легкой пескоструйной обработке для удаления незалитых материалов заготовок.

Фиг. 1-4 а, в, 2 а, в являются фотографиями полученных композиционных материалов с использованием заготовок с покрытием из коллоидного кремнезема (фиг. 3 и 4, включая заготовку, полученную повторным литьем), которые иллюстрируют хороший рост, а фиг. 5 и 6 показывают композиционный материал, полученный без использования кремнеземного покрытия. Заготовки с применением покрытых кремнеземом частиц были залиты матрицей до своих размерных пределов, тогда как заготовка, не содержащая кремнеземного покрытия, показала значительно меньшую инфильтрацию керамической матрицей.

П р и м е р 3. Согласно изобретению получали керамическую структуру, содержащую глиноземный продукт реакции окисления, заливающий частицы нитрида бора, которые были покрыты кремнием.

Брус алюминиевого сплава 380.1 имеющего номинально установленный состав, мас.%: кремний 8,0-8,5; цинк 2-3; магний 0,1, в качестве активирующей добавки и 3,5 мас.% меди, а также железо, марганец и никель, но содержание марганца было иногда выше и находилось в пределах 0,17-0,18 мас.% был погружен в слой частиц нитрида бора (приблизительно размером 50 меш). Частицы нитрида бора были покрыты кремнием (осуществлялась химическим осаждением из паровой фазы) для защиты нитрида бора от разложения и в качестве кремневой активирующей добавки, которая дополняла содержащийся в сплаве кремний. Слой насыпали в жаропрочный контейнер.

Эту упаковку помещали в печь с отверстием для облегчения прохода воздуха и нагревали в течение 5 ч до 1100оС. Эту температуру печи выдерживали 48 ч и охлаждали до температуры окружающей среды. Полученный кристаллический композиционный материал извлекали.

Фиг. 7 является микрофотографией при 50-кратном увеличении композиционного материала, которая показывает глиноземную матрицу 1, заливающую частицы нитрида бора 2, несущие на себе некоторую часть кремневого покрытия 3.

Материалы, полученные согласно изобретению проявляют существенную однородность свойств по всему объему, трудно достигаемую обычными способами получения керамических структур. Способ по изобретению устраняет также затраты, связанные с традиционными способами получения керамических материалов, включающими приготовление тонкодисперсных, высокочистых, однородных порошков и их уплотнение, спекание, горячее прессование или изостатическое прессование.

Продукты, полученные согласно изобретению, легко приспособить или изготовить в виде изделия на продажу и применение их возможно без каких-либо ограничений как промышленных, конструкционных и технологических керамических материалов в тех областях, где важны и выгодны их электрические, износостойкие, термические, структурные и другие характеристики и свойства, но к ним не относятся возвращаемые в процесс материалы или отходы производства, которые могут быть получены как нежелательные продукты переработки расплавленных металлов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АБРАЗИВНОГО МАТЕРИАЛА | 1987 |

|

RU2036215C1 |

| СПОСОБ ПОЛУЧЕНИЯ САМОНЕСУЩЕГО КЕРАМИЧЕСКОГО ТЕЛА | 1987 |

|

RU2039023C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1988 |

|

RU2023707C1 |

| Способ получения композиционного материала | 1987 |

|

SU1828461A3 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ИЗДЕЛИЯ | 1990 |

|

RU2038338C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КЕРАМИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1987 |

|

RU2040509C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ САМОНЕСУЩЕГО КЕРАМИЧЕСКОГО ИЗДЕЛИЯ С ВНУТРЕННЕЙ ПОЛОСТЬЮ | 1987 |

|

RU2015133C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КЕРАМИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1987 |

|

RU2015132C1 |

| Способ получения композиционного изделия | 1988 |

|

SU1794074A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КОМПОЗИЦИОННОГО ИЗДЕЛИЯ | 1987 |

|

RU2019532C1 |

Сущность изобретения: изобретение касается способа получения керамических композиционных материалов, полученных окислением алюминия с образованием поликристаллического керамического материала при наличии наполнителя. Наполнитель имеет покрытие из вещества, являющегося в процессе реакции источником кремния, по составу отличающееся от первоначального состава наполнителя. При этом источник кремния обладает характерными активирующими свойствами. Расплавленный исходный металл, примыкающий к массе материала наполнителя, взаимодействует с окислителем с образованием продукта реакции окисления, который пропитывает смежную массу материала наполнителя, образуя при этом керамический композиционный материал. 14 з.п.ф-лы, 7 ил.

| Европейский патент N 0193292, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1995-03-20—Публикация

1987-09-16—Подача