Изобретение относится к новым керамическим соединениям и способам их получения, в частности, к керамическим структурам, используемым в качестве жаропрочных материалов, например, на сталеплавильных заводах. Изобретение относится также к способам получения керамических соединений путем непосредственного окисления при повышенных температурах исходного металла в проницаемой массе материала наполнителя с последующим нагреванием для удаления или окисления оставшихся неокисленными металлических составляющих.

Известен способ получения пористых керамических структур путем размещения сплава алюминия с присадкой вблизи проницаемой массы наполнителя, нагрева в газообразной среде до расплавления металла и выдержки до постоянного связывания наполнителя продуктом взаимодействия сплава и газообразной среды с образованием композиционного материала. При этом в качестве присадок к алюминию используют: Mg, Si, Zn, Ge, Sn, в качестве газообразной среды - азот- или кислородсодержащую, в качестве наполнителя - Al2O3, SiC и т.д. Присадка может содержаться в металле, наноситься на его поверхность или вводиться в массу наполнителя.

Однако полученный пористый композиционный материал содержит значительное количество остаточного непрореагировавшего металла.

Предлагаемые керамические композиты пригодны для применения в качестве жаропрочных материалов в задвижках на сталелитейных заводах, противостоят длительное время тепловым ударам, коррозии и эрозии, могут применяться в других устройствах, которые должны противостоять тепловым ударам и повторяющимся высокотемпературным перепадам.

Предлагается способ получения жесткой керамической структуры, содержащей керамическую основу, полученную путем окисления исходного металла на основе сплава алюминия с цинком, с целью формирования поликристаллического материала, состоящего в основном из продуктов реакции окисления исходного металла окислителем, и материал наполнителя, заполненный этой основой.

Исходный металл и проницаемую массу наполнителя ориентируют друг относительно друга таким образом, что рост поликристаллического материала, образующегося в результате окисления исходного металла, направлен по направлению и внутрь проницаемой массы наполнителя (термины "наполнитель" и "материал наполнителя" являются здесь взаимозаменяемыми). Масса наполнителя имеет по крайней мере одну заданную граничную поверхность и пропитывается поликристаллическим материалом по направлению к заданной граничной поверхности с целью образования керамического композита. При условиях протекания процесса расплавленный исходный металл окисляется по направлению кнаружи от исходной поверхности (т.е. поверхности, обращенной к окислителю) к окислителю и внутрь массы наполнителя за счет миграции через свой собственный продукт реакции окисления. Продукт реакции окисления вырастет в проницаемой массе наполнителя, что приводит к образованию новой керамической структуры, содержащей основу из поликристаллического материала, помещенную в материал наполнителя.

Исходным металлом, используемым в процессе выращивания керамической структуры, является алюминиевый сплав, имеющий по крайней мере около 1 мас. % цинка, этот исходный металл нагревают до первой температуры выше его точки плавления, но ниже точки плавления продукта реакции окисления, посредством чего формируется масса расплава исходного металла, который реагирует с окислителем, предпочтительно парообразным, например, воздухом, образуя продукт реакции окисления. При этой первой температуре (внутри этого первого температурного диапазона) расплавленный металл находится в контакте по крайней мере с частью продукта реакции окисления, который возникает между расплавленным металлом и окислителем. Расплавленный металл диффундирует через продукт реакции окисления по направлению к окислителю и по направлению внутрь массы материала наполнителя, поддерживая продолжающийся процесс образования продукта реакции окисления в промежутке между окислителем и ранее возникшим продуктом реакции окисления. Реакция продолжается в течение времени, достаточного для пропитки материала наполнителя по направлению к заданной граничной поверхности продуктом реакции окисления за счет роста последнего, который имеет включения неокисленных металлических частиц исходного металла.

Результирующий керамический композит содержит наполнитель и керамическую основу, которая представляет собой поликристаллический продукт реакции окисления и содержит остатки неокисленных частиц исходного металла, обычно алюминия и цинка, но возможно и других металлов. Керамический композит нагревают до второй температуры (или внутри второго температурного диапазона), которая выше первой температуры, но ниже точки плавления продукта реакции окисления с тем, чтобы удалить или окислить по крайней мере существенную часть остатков неокисленных металлических частиц путем окисления или испарения металлических составляющих из поликристаллического материала без образования продукта реакции окисления за пределами заданной граничной поверхности. Нагревание до второй температуры может быть выполнено в вакууме или инертной атмосфере, или кислородосодержащей атмосфере, например воздухе. Некоторые удаленные металлические составляющие заменяются порами или пустотами. Другие металлические составляющие окисляются, преобразуя металл в окисел. Окончательная структура содержит керамическую основу и материал наполнителя, а керамическая основа содержит в основном продукт реакции окисления и промежуточные поры, к части которых имеется доступ с одной или более поверхностей керамического композита. Желательно, чтобы поры на поверхности были с отверстиями размером около 6 мкм, что предотвращает проникновение некоторых материалов, таких как расплавленная сталь.

Продуктом по предлагаемому изобретению является керамика, пригодная для применения в жаропрочных установках, которые без ограничений содержат промышленные клапанные задвижки, которые имеют скользящий контакт в нижней части ковша, ковши или подобные устройства, несущие расплавленные металлы, подобные сталям, обеспечивающие регулирование потока расплавленного металла через отверстие в ковше.

Термин "Продукт реакции окисления" означает продукт реакции металлов с окислителем, посредством которой образуется оксидное соединение.

В описании и формуле термин "окислитель" означает один или более подходящих акцептора электронов или поглотителей электронов, он может быть твердым, жидким и газовым (парообразным) или их комбинацией при условиях протекания процесса.

Термин "исходный металл" означает металлический алюминиевый сплав, имеющий по крайней мере от 1 до 10 мас.% цинка и являющийся источником поликристаллического продукта реакции окисления, а имеющийся в продаже алюминиевый сплав имеет от 1 до 10 мас.% цинка, а также загрязнения и/или легирующие добавки.

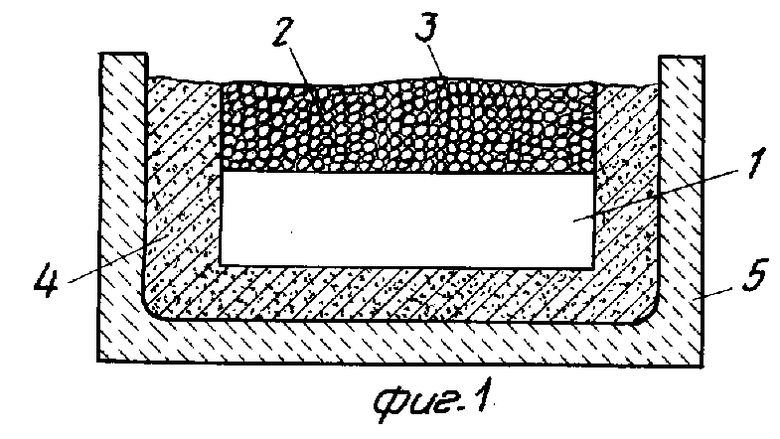

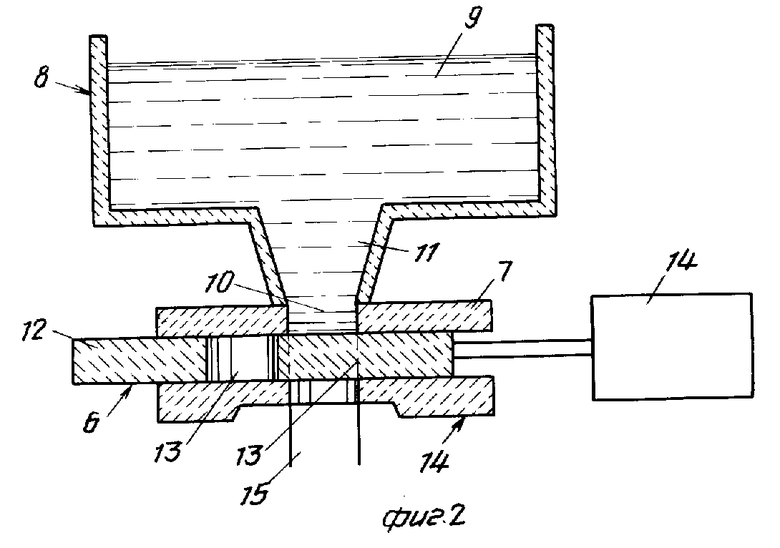

На фиг. 1 показана схема сборки исходного металла из алюминиевого сплава, перекрывающий слой материала наполнителя, и ванна, помещенные в жаропрочную печь; на фиг. 2 - клапан задвижки, расположенный между верхней платой нижней части печи и держателем, который удерживает трубку, по которой течет расплавленный металл после выхода из печи.

Исходный металл - алюминиевый сплав, содержащий по крайней мере от 1 до 10 мас. % цинка, имеет форму отливки, бруска, стержня, пластины и др. Этот исходный металл 1 и проницаемая масса материала наполнителя 2, имеющая по крайней мере одну очерченную граничную поверхность 3, расположены рядом и ориентированы таким образом друг относительно друга, что рост продукта реакции окисления будет происходить внутрь материала наполнителя 2 и в направлении очерченной граничной поверхности 3, за счет чего материал наполнителя 2 или его часть будет пропитываться растущим продуктом реакции окисления. Исходный металл 1 и материал наполнителя 2 помещены в подходящую емкость 4 из инертного материала для протекания реакции, имеющую такой состав, что продукт реакции окисления в нее не проходит, а верхняя открытая поверхность массы наполнителя находится на одном уровне с поверхностью краев емкости (фиг. 1). Материал емкости может включать, например, зерна окиси алюминия, такого как 38 Аландам, производимый фирмой "Нортон компани". Сборку помещают в жаропрочный сосуд или печь 5.

Материал наполнителя 2 содержит керамические или жаропрочные частицы и может быть выполнен в виде решетки или набора слоев частиц, гранул, порошка, ткани с жаропрочными нитями, волокон, трубок, гранул и т.п. или их комбинации. Решетка или набор материала наполнителя может быть либо в свободном состоянии, либо в связанном и имеет переходы, отверстия, промежутки и т. п., которые обеспечивают проницаемость материала для окислителя и растущего продукта реакции окисления. Кроме того, в зависимости от конкретного применения готового продукта наполнители могут содержать, например, оксиды металлов, бориды, нитриды или карбиды таких металлов как алюминий, церий, гафний, лантан, кремний, неодимиум, празеодиум, самарий, скандий, торий, уран, титан, иттрий, цирконий. Некоторые из этих наполнителей могут иметь защитные покрытия, предотвращающие их реакцию и/или окисления в ходе протекания процесса. В одном варианте наполнитель содержит от 3 до 10 мас.% окиси кремния в комбинации с окисью алюминия. Наполнитель из окиси алюминия имеет ячейки размером от 5 до 500 меш. Карбид кремния в качестве наполнителя имеет ячейки размером примерно от 500 до 1000 меш.

Сборку всегда выполняют так, что рост продукта реакции окисления происходит внутрь материала наполнителя, за счет чего пустые пространства между частицами наполнителя заполняются растущим продуктом реакции окисления. Матрица поликристаллического материала, являющегося результатом роста продукта реакции окисления, заполняет пространство между зерен наполнителя, пропитывает наполнитель до очерченной граничной поверхности 3, не искажая и не смещая материала наполнителя. Таким образом не возникает сил, которые могли бы повредить или исказить конструкцию наполнителя, и не требуется чрезмерно высоких температур, давлений и особых условий протекания процесса для получения плотной керамической структуры. Кроме того снижены или полностью устранены строгие требования к химической и физической совместимости наполнителя и исходного металла при просеивании продукта реакции окисления без давления при образовании керамического композита.

Может быть использован твердый, жидкий или парообразный окислитель или их комбинация. Парообразный окислитель содержит без ограничений кислород, кислород-аргон или смесь других инертных газов и воздух.

Твердый окислитель содержит окиси кремния, олова или цинка. При использовании твердого окислителя его обычно рассеивают по всем слоям наполнителя или по части исходного металла в виде частиц, перемещенных с наполнителем, или в виде покрытия на частицах наполнителя.

При использовании жидкого окислителя весь наполнитель или его часть, расположенную вблизи расплавленного металла, покрывают или обволакивают окислителем путем погружения в окислитель, за счет чего пропитывают наполнитель. В качестве жидкого окислителя используются стекла с низкой точкой плавления.

Цинк в качестве присадочного материала ускоряет или облегчает рост продукта реакции окисления и удаляет неокисленные металлические составляющие из первоначально образуемого продукта реакции окисления. Цинковая присадка вплавляется в исходный металл алюминий и составляет от 1 до 10 мас.%, предпочтительно от 4 до 7 мас.%. Дополнительные присадки могут быть использованы вместе с исходным металлом в виде легирующих добавок либо в виде покрытия на поверхности исходного металла, либо путем перемешивания с материалом наполнителя 2. Например, в дополнении к цинку может использоваться магний.

Кусок исходного металла 1 алюминия вместе с массой проницаемого материала наполнителя 2 располагают в печь 5 или другой жаропрочный контейнер так, что по крайней мере одна поверхность исходного металла 1 соприкасается или окружена массой материала наполнителя 2. При использовании парообразного окислителя масса наполнителя проницаема для газообразного окислителя, присутствующего в окислительной атмосфере (обычно воздухе при атмосферном давлении). Полученную сбоpку затем нагревают до первого температурного диапазона в присутствии окислителя в подходящей печи (не показана), повышая температуру в этом диапазоне, обычно с воздухом в качестве окислителя, от 850 до 1450оС, или более предпочтительно от 950 до 1100оС с целью формирования массы расплавленного исходного металла. Температурный диапазон определяется материалом наполнителя, концентрацией присадок, окислителем или комбинацией этих факторов. В этом температурном диапазоне начинает возникать движение исходного металла сначала через слой окислителя, обычно защищающий исходный металл алюминий

Продолжают выдержку исходного металла 1 в окислителе при высокой температуре, что приводит к дальнейшему окислению исходного металла 1 и образованию поликристаллического продукта реакции окисления возрастающей толщины. Этот растущий продукт реакции окисления последовательно пропитывает проницаемую массу материала наполнителя 2, которая содержит матрицу продукта реакции окисления с неокисленными частицами исходного металла, формируя связующий композит. Растущая поликристаллическая матрица пропитывает или проникает в материал наполнителя с постоянной скоростью (обеспечивая постоянную скорость увеличения толщины материала во времени), при условии постоянства источника окислителя, например, при достаточной подаче воздуха (или окисляющей среды) в печь. Подача воздуха может осуществляться путем вентиляции печи. Рост матрицы продолжают в течение времени, достаточного для того, чтобы поликристаллический продукт реакции окисления пропитал массу материала наполнителя 2 до очерченной граничной поверхности 3, что должно возникать при расходовании всего исходного металла, т.е. когда весь исходный металл преобразуется в матрицу.

Керамический композит, который вначале получается путем окисления исходного металла в виде алюминиевого сплава окислителем, содержит материал наполнителя, пропитанный до очерченной границы поликристаллическим продуктов реакции окисления исходного металла окислителем, и одну или более неокисленных металлических составляющих исходного металла, включая алюминий и цинк, и другие металлы в зависимости от состава исходной металлической композиции. Объемный процент остаточного металла (неокисленные металлические составляющие) может изменяться в широких пределах в зависимости от того, широко или нет проходит процесс реакции окисления, поглощающий исходный металл. Например, керамическая композиция, полученная из алюминиевого исходного металла и 50 об.% наполнителя, при окислении в воздухе при температуре около 1100оС содержит от 0,5 до 10 об.% остаточного металла.

Для получения керамической структуры, не содержащей металлических включений, применяемой при изготовлении клапанов задвижек, неокисленные металлические составляющие (остаточный металл), присутствующие после первой термообработки, удаляют или окисляют путем второй и последующих этапов термообработки. Первоначально полученный керамический материал нагревают при температуре выше температуры, при которой происходил первый этап формирования первоначального керамического композита. Этот второй этап нагревания может выполняться путем повышения температуры для обеспечения существенного испарения и/или окисления остаточного металла. Этот второй этап нагревания может выполняться в кислородсодержащей или инертной атмосфере либо в вакууме. Кислородсодержащая атмосфера предпочтительней, поскольку удаление остаточного металла путем окисления его может выполняться при более низких температурах, чем его удаление путем испарения в инертной атмосфере или в вакууме. Воздух окружающей среды наиболее предпочтителен из-за экономических соображений.

Сборку нагревают в печи в нужной атмосфере при повышенной температуре, обычно в интервале от 1250 до 2000оС, более предпочтительно в интервале от 1400 до 1600оС, или по крайней мере 1400оС. Эта температура выше той, которая необходима для первоначального получения керамического материала. При этих повышенных температурах все остаточные неметаллические составляющие исходного металла в виде алюминиевого сплава в основном удаляются или преобразуются в окись без последующего роста за пределы очерченной граничной поверхности. Большая часть остаточного неокисленного металла удаляется путем испарения цинковой присадки. Некоторая часть остаточного алюминия будет окисляться, не воздействуя на очерченную граничную поверхность. Цинковая добавка не только ускоряет или облегчает рост продукта реакции окисления, но испаряется при повышенной температуре, образуя полости и участки высокой поверхности, которые затем ускоряют окисление остаточных неокисленных металлических составляющих алюминиевого исходного металла, оставляя минимальный остаточный металл в композите.

Количество внесенного в алюминиевый сплав цинка должно составлять по весу от 4 до 10% (по отношению к весу исходного металла). Цинк может быть вплавлен непосредственно в нелегированный чистый алюминий, например, чистоты 99, 99,5 или 99,7%. В качестве основы для добавки может быть использован сверхчистый алюминий, т.е. чистоты 99,9% или чище. Это желательно, когда жаропрочный конечный продукт должен быть использован вместе с очень высокочистыми расплавленными металлами, когда нежелательны даже небольшие следы загрязнений. С другой стороны, могут быть использованы некоторые цинксодержащие коммерческие сплавы, например, серии 7000 или 700 фирмы "Алюминиум ассошиэйнш", в которых содержание цинка составляет около 1 мас.%, предпочтительно 4 мас.%, а присутствие других легирующих добавок не оказывает вреда. Например, одним из подходящих сплавов является сплав 7021, который содержит 5,0-6,0 мас. % цинка, 1,2-1,8 мас.% магния, 0,08-0,18 мас.% циркония с допустимым максимальным количеством следующих элементов, мас.%: кремний 0,25, железо 0,40, медь 0,25, магний 0,10, хром 0,05, титан 0,10, другие элементы каждый от 0,05 мас.% до суммарных 0,15 мас.%, при этом основной является алюминий. В этом случае магний присутствует в сплаве как дополнительная присадка к цинку.

При желании композит может быть охлажден и удален из печи. Охлажденный материал может быть затем механически обработан (например, измельчен, отполирован, размолот и т.п.) по одной или нескольким поверхностям до требуемых размеров. Он может быть использован на фабрике керамических изделий, где требуются заготовки с малыми допусками.

Керамические композиты могут быть получены для применения в жаропрочных задвижках. Клапан задвижки 6 (фиг.2) контактирует с верхней пластиной 7 или нижней частью ковша 8, содержащей расплавленный металл 9 (например, расплавленную сталь). Верхняя пластина 7 состыкована с ковшом 8 и имеет верхнее отверстие 10, которое сообщается с отверстием ковша 11, расположенным в ее нижней части. Клапанная задвижка 6 имеет скользящий элемент 12 с по крайней мере одним отверстием 13. С задвижкой 6 соединено средство привода 14, например дроссельный цилиндр, или подобное, обеспечивающее скольжение (или вращение) задвижки вдоль нижней поверхности верхней пластины 7 до совпадения или несовпадения отверстия 13 задвижки с отверстием 10 в верхней плате и отверстием в ковше 11. Держатель 14 удерживает трубку 15, которая прикреплена к верхней пластине 7 и фиксирует клапан задвижки 6, верхнюю пластину 7, ковш 8. Трубка 15 направляет поток расплавленного металла 9 из ковша 8 через задвижку 6. Если клапан задвижки 6 под действием средства привода 14 расположен так, что отверстие 13 клапана 6 не совпадает с отверстием 10 в верхней пластине и отверстием в ковше 11, то расплавленный металл не будет выходить из ковша 8. Кроме того расплавленный металл 9 не будет попадать внутрь пор керамической основы структуры клапана задвижки 6. Когда задвижка, скользя, перемещается вдоль верхней пластины 7 и нижней части ковша 8 так, что отверстие 13 задвижки в целом совпадает с отверстием 10 в верхней пластине и отверстием в ковше 11, расплавленный металл под действием силы тяжести будет вытекать из ковша через соответствующие отверстия в трубку 15.

Поверхность задвижки 6 должна быть совсем плоской, в пределах 1/2000 дюйма (1 дюйм = 25,4 мм) или менее, и плотно удерживаться на нижней поверхности верхней пластины 7 так, чтобы расплавленный металл не вытекал между контактирующими поверхностями. Материал задвижки 6 и верхней пластины 7 содержит жаропрочные соединения или компоненты, которые после обработки являются исключительно гладкими, благодаря чему с верхней пластины 7 и элемента 12 задвижки 6 клапана не выходят частички других материалов в ходе открывания и закрывания клапана средством привода 14. Элемент 12 клапана задвижки 6 не должен иметь слишком большие поры, поскольку расплавленный металл будет проникать через эти поры и ослаблять этот элемент. Кроме того элемент должен выдерживать крайне сильный тепловой удар и быть изготовлен из материала, который хорошо противостоит химической коррозии и эрозии под действием протекающего расплавленного металла. Для того, чтобы изготовить элемент 12 задвижки из керамического композита, обладающий указанными свойствами, керамический композит должен содержать керамическую основу, включающую в основном неметаллические и неорганические материалы. Всякие неокисленные металлические составляющие внутри керамического композита, такие как алюминий, могут оказать вред работе материала, вызывания снижение его тепловой устойчивости, вызывает рост продукта реакции окисления за пределы задвижки и связывая элементы задвижки вместе, вызывая действие теплового удара. Следовательно, клапан задвижки 6 перестанет выполнять свои функции и должен быть заменен после минимального срока службы из-за раскалывания, царапин или срастания поверхностей.

Керамическая композитная структура, полученная после удаления и/или окисления всех остаточных неокисленных металлических вкраплений алюминиевого исходного металла, представляет собой связанный керамический композит, имеющий по объему от 5 до 98% общего объема композитной структуры, включающей один или более материал наполнителя, помещенный в поликристаллическую керамическую основу. Поликристаллическая керамическая основа содержит ≈94,5% или более по весу (от веса поликристаллического продукта реакции окисления) связанного альфа-алюминия, около 5% или менее алюмината цинка и ≈0,5% или менее неокисленных металлических составляющих исходного алюминия.

Поликристаллическая керамическая структура содержит некоторое количество пор, занимающих от 2 до 25% объема поликристаллической керамической основы, желательно не более 10%. Предполагается, что некоторая пористость необходима для того, чтобы материал противостоял тепловому удару. По крайней мере к части пор имеется доступ с поверхности и обычно около 5% пор имеют открытые отверстия, диаметр которых от 1 до 8 мкм. Желательно, чтобы отверстия пор, доступ к которым имеется с поверхности, имели бы средний диаметр около 6 мкм или менее, где 6 мкм - это средняя величина по кривой распределения Гаусса. Керамические композиты на основе окиси алюминия, имеющие на поверхности отверстия размером около 6 мкм или менее, особенно пригодны для изготовления жаропрочных задвижек, поскольку расплавленная сталь не проникает в их структуру.

Керамическая сложная структура обладает следующими свойствами: усилие на изгиб от 3500 до 6500 фнт/дюйм2 (246-470 кг/см2) при температуре 1400оС в N2 в зависимости от размера наполнителя из окиси алюминия: сопротивление тепловому удару (сопротивление тепловому растрескиванию) около 60о/дюйм1/2 (38оС/см); стабильность объема (тепловое расширение от комнатной температуры до температуры 1500оС и затем охлаждение) 0,15% или менее в линейном диапазоне без изменения скорости расширения, результатом чего является растрескивание или искажение формы; сопротивление (износ линии воздух/металл в дюймах стержня с большей диагональю 1х1 дюйм в течение 20-минутной проверки, алюминиевый сплав) 0,04 дюйма (1 мм) или менее.

Керамический композит имеет четко выраженные границы зерен, при соединении зерен в кристаллы отсутствуют фазовые переходы. На границах зерен отсутствуют какие-либо следы кремния. Эта особенность крайне важна для применения керамики в жаропрочных узлах сталеплавильных заводов. Силикаты с низкой точкой плавления обнаруживаются почти во всех традиционных материалах из окиси алюминия, и эти материалы реагируют с расплавленным железом, растворяясь в жидкой стали, что ведет к их растрескиванию и повреждению структуры.

Кроме этого композиты при их использовании не требуют чрезмерных мер предосторожности для предотвращения окисления связующей основы, поскольку она полностью окислена, что нет у жаропрочных материалов из окиси алюминия с углеродной связующей, который применяются в Японии на рынке задвижек.

Эффективный способ применения предлагаемого изобретения заключается в том, что формируют наполнитель в форме, соответствующей требуемой геометрии конечного продукта. Форма может быть изготовлена любым известным способом (неаксиальное прессование, изостатическое прессование, литье из шликера, литье осаждением, ленточное литье, инжекционное прессование и др.) в зависимости от характеристик наполнителя. Первоначальное связывание частиц до пропитки может быть достигнуто путем легкого спекания или путем применения различных органических или неорганических связующих, которые не влияют на процесс и не вносят нежелательных примесей в конечный продукт. Форму делают единой и прочной, и она должна быть проницаема для перемещающегося продукта реакции окисления, желательно, чтобы она имела пористость от 5 до 90% по объему, более предпочтительно от 25 до 50%. Кроме этого может быть использована смесь материала наполнителя и частиц клея. Затем форму приводят в контакт с расплавленным исходным металлом по одной или более ее поверхности в течение времени, достаточного для полного роста продукта и пропитки им формы до ее граничной поверхности. Может быть использован барьер вместе с материалом наполнителя и формой, который предотвращает рост или развитие продукта реакции окисления за его пределы. После первого шага термообработки и до второго шага термообработки барьер удаляют любым подходящим способом. В качестве барьера могут быть использованы любые материалы, соединения, элементы, композиции и т.п., которые при условиях протекания процесса по предлагаемому изобретению сохраняют свою целостность, не разрушаются и являются проницаемыми для парообразного окислителя, тогда как способны локально предотвращать, останавливать, препятствовать, ограничивать и т.п. продолжающийся рост продукта реакции окисления. Подходящими барьерами для алюминиевого исходного металла являются сульфат кальция (модельный гипс), силикат кальция, портландский цемент и их смесь, которые обычно наносятся на поверхность материала наполнителя в виде желе или пасты. Предпочтительным материалом является смесь 50/50 модельного гипса и силиката кальция. Эти материалы барьеров могут содержать также подходящие сгораемые или летучие материалы, которые исчезают при нагревании, или материалы, которые при нагревании разлагаются, увеличивая пористость и проницаемость материала барьера. Барьер удаляют из композита пескоструйной обработкой, зачисткой и т.п.

В результате использования заранее заданной формы, особенно в комбинации со средствами ограничения роста, достигается заданная форма керамики и сводится к минимуму финишная обработка или зачистка.

В другом варианте осуществления предлагаемого изобретения процесс протекания реакции окисления может быть улучшен путем добавления к исходному металлу материала присадки. Действие материала присадки определяется рядом таких факторов, которые не зависят от состава присадки. Такими факторами являются, например, конкретный исходный металл, желаемый конечный продукт, конкретная комбинация присадок при использовании двух или более присадок, применение наружно наносимой присадки в сочетании с легирующими присадками, концентрация присадок, среда окисления и условия протекания процесса. Присадка должна быть удалена или окислена в ходе второго шага нагревания, благодаря чему она не влияет на свойства конечного продукта.

Присадка или присадки, используемые вместе с исходным металлом могут быть введены в исходный металл в виде легирующих добавок (1), могут быть нанесены по крайней мере на часть поверхности исходного металла (2), или могут быть нанесены на дно наполнителя или форму, или их часть (3), или может быть использована комбинация способов (1), (2) и (3). Например, легирующая присадка может быть использована в сочетании с присадкой, наносимой снаружи. В случае способа (3), когда присадка или присадки наносятся на дно наполнителя или формы, этот процесс может быть выполнен любым известным способом, таким как рассеяние присадок по части или всей массе формы, нанесение покрытия или в твердом виде, предпочтительно охватывая по крайней мере часть формы, расположенную вблизи исходного металла. Например, окись кремния, перемешанная с окисью алюминия, используется при окислении в воздухе исходного металла алюминия. Также может быть нанесен один или несколько слоев присадок на форму или внутри формы, включая ее внутренние отверстия, переходы, пространства и т.п., которые делают ее проницаемой.

П р и м е р. Отливка алюминия 712,2 фирмы "Алюминиум ассошиэйшн" размерами 25х64х216 мм была расположена горизонтально на слое смеси частиц размером 8-14 коммерчески чистой окиси алюминия (фирма "Нортон компани") и 5 мас. % SiO2 размером 500 меш ("Пенсильвания гласс энд сенд компани") и покрыта этим материалом на толщину примерно три дюйма (76 мм). Сплав 712,2 содержит ≈ 5-6 мас.% цинка, около 0,25 мас.% или менее меди, около 0,4-0,6 мас.% хрома, около 0,15 мас.% или менее кремния, около 0,40 мас.% или менее железа, около 0,25 мас.% или менее до 0,50 мас.% магния, около 0,10 мас.% или менее магния, около 0,15-0,25 мас.% титана, около 0,20 мас.% или менее других металлов с максимальным содержанием около 0,05 мас.% или менее, при этом основой является алюминий.

Отливка была помещена в подходящий жаропрочный тигель, и всю сборку поместили в печь с воздушной атмосферой. В печь подается воздух в виде естественного охлаждения и диффузии через случайные отверстия в стенах. Сборку выдерживали в течение 144 ч при 1000оС после 8-часового периода, который был дан, чтобы печь достигла указанной температуры. После нагревания в течение 144 ч было дано дополнительно 8 ч для охлаждения образца до 600оС, после чего полученную керамику извлекли из печи. Керамический композит содержал остаточный цинк, алюминий и кремний.

Для удаления по крайней мере существенной части остаточного цинка, алюминия и кремния керамический композит снова поместили в жаропрочную печь с воздушным поддувом и обработали в течение 8 ч при 1400оС после первоначального 8-часового периода нагревания печи для достижения ею указанной температуры. После 8-часового нагревания дополнительно 8 ч печь охлаждали до 600оС, после чего керамическую композицию извлекли из печи. Матрица из окиси алюминия изменяла цвет от серого, металлического до белого после второго нагревания до 1400оС, что указывает на очень небольшое количество остаточного металла. Микроструктура керамического композита оказалась очень гомогенной, пористой, с малыми зернами (примерно 6 мкм в диаметре). Остаточный цинк испарился, удалив остатки алюминия и кремния и обеспечив пространство для окисления некоторого количества алюминия в ходе второго шага нагревания при 1400оС, в результате чего образовалась более пористая и с малым содержанием металла керамическая структура. Второй шаг нагревания при 1400оС не вызвал дальнейшего роста продукта реакции окисления за первоначально очерченную границу композита, несмотря на то, что до начала второго этапа нагревания при 1400оС в материале присутствовали алюминий, цинк и металлы с кремнием. Прочность на изгиб конечного продукта при комнатной температуре) составила примерно 4000 фунтов/дюйм2 (281 кг/см2) и 2400 фунтов/дюйм2 (169 кг/см2) после пяти быстрых нагреваний и охлаждений от комнатной температуры до 1200оС с 10-минутными периодами пропитывания при каждой температуре. Анализ в рентгеновских лучах показал в керамическом продукте окись алюминия и небольшое количество алюмината цинка.

Для проверки действия на полученный продукт расплавленной стали этот продукт разрезали на четыре куска и закрепили их в держателях, навинченных на ось испытательной машины, имеющей стальную раму с электродвигателем, который вращает вал, закрепленный в подшипниках, с переменной скоростью. Четыре куска керамического продукта вращались в держателях вокруг центральной оси закрепленного в подшипниках вала. Наружный край каждого куска проходил 600 дюймов (15 м) в минуту при вращении вала со скоростью 48 об/мин. Лист качественной стали (с малым содержанием углерода, серы, фосфора и кислорода) нагрели до 1593оС, и поверхность обесшлачили до начала испытаний. Четыре куска керамического нагрели до 1093оС и затем погрузили в расплавленную сталь и вращали при 48 об/мин в установке в течение 20 мин. Четыре куска керамического продукта сняли с держателей, охладили и оценили воздействие расплавленной стали на керамический продукт. Было обнаружено, что керамический продукт противостоял проникновению стали, не реагировал с содержанием жидкой стали и не разломался в ходе испытаний из-за тепловых градиентов. Следовательно, керамический композит может применяться в жаропрочных установках разливки стали, таких как клапаны задвижек, вступающие в контакт с расплавленной сталью.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АБРАЗИВНОГО МАТЕРИАЛА | 1987 |

|

RU2036215C1 |

| СПОСОБ ПОЛУЧЕНИЯ САМОНЕСУЩЕГО КЕРАМИЧЕСКОГО ТЕЛА | 1987 |

|

RU2039023C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КЕРАМИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1987 |

|

RU2015132C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ САМОНЕСУЩЕГО КЕРАМИЧЕСКОГО ИЗДЕЛИЯ С ВНУТРЕННЕЙ ПОЛОСТЬЮ | 1987 |

|

RU2015133C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1987 |

|

RU2031176C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КЕРАМИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1987 |

|

RU2040509C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ИЗДЕЛИЯ | 1990 |

|

RU2038338C1 |

| Способ получения керамических изделий | 1988 |

|

SU1807981A3 |

| Способ получения композиционного керамического материала | 1987 |

|

SU1807915A3 |

| Способ получения изделия из композиционного материала | 1988 |

|

SU1838280A3 |

Изобретение относится к способам получения новых композиционных материалов и может быть использовано для получения клапанных задвижек в жаропрочных устройствах, регулирующих поток расплавленного металла. Жесткая керамическая структура содержит керамическую основу, полученную путем окисления сплава алюминия с цинком до образования поликристаллического продукта реакции окисления металла окислителем, и один или более наполнителей, окруженных основой. Сплав металла и проницаемая масса наполнителя, имеющего по крайней мере одну очерченную граничную поверхность, ориентированы таким образом друг относительно друга, что формирование продукта реакции окисления происходит в массу наполнителя и в направлении к очерченной граничной поверхности. При нагревании металла до первой температуры, которая выше его точки плавления, но ниже точки плавления продукта реакции окисления, формирующего основу расплавленного исходного металла, расплавленный металл реагирует с окислителем, образуя продукт реакции окисления, который пропитывает массу наполнителя до граничной поверхности. Полученную пропитанную массу нагревают до второй температуры с тем, чтобы удалить или окислить по крайней мере часть всех оставшихся неокисленными металлических составляющих, не вызывая дальнейшего образования продукта реакции окисления за граничной поверхностью, вследствие чего образуется жесткая керамическая структура. 8 з.п.ф-лы, 2 ил.

Авторы

Даты

1994-11-30—Публикация

1988-01-11—Подача