Изобретение относится к способам получения самонесущих керамических тел, в частности к способам получения фасонных самонесущих керамических тел, включая фасонные керамические композиты, выращенные окислительной реакцией металла-предшественника до барьерных средств для задания поверхности, периметра, границы, чтобы получить точные конфигурации.

Керамика обладает некоторыми преимущественными свойствами, таким как коррозионная стойкость, твердость, модуль упругости и жаропрочность по сравнению с металлами. Поэтому в настоящее время усилия, направленные на повышение прочности, надежности и жесткости керамических изделий, в основном сосредоточены на разработку более совершенных методов обработки монолитных керамических изделий и разработку керамических матричных композитных материалов. Структура композитного материала включает в себя гетерогенный материал, тело или изделие, изготовленное из двух и более различных материалов, тесным образом связанных друг с другом для обеспечения требуемых свойств композита. Например, два различных материала могут находиться в тесной комбинации, полученной внедрением одного из них в матрицу другого. Структура керамического матричного композита, как правило, включает в себя керамическую матрицу, содержащую один или несколько различных видов наполнителя или брикетных материалов, таких, как частицы, волокна, прутки.

Известен способ получения самонесущих керамических деталей, выращенных как продукт окислительной реакции из исходного металла-предшественника. Расплавленный металл вступает в реакцию с окислителем паровой фазы с образованием продукта окислительной реакции, и металл мигрирует через продукт окисления в направлении окислителя и дополнительно окисляется, в результате чего непрерывно развивается керамическое поликристаллическое тело. Процесс можно ускорить, используя легирующую присадку, подобную используемой в случае окисления алюминия на воздухе с образованием керамических структур альфа-алюминия [1]

Настоящим изобретением предлагаются средства для надежного задания границы или практически полного предотвращения перероста развиающегося продукта окислительной реакции, что желательно при формировании точных конфигураций, особенно больших монолитных тел или тел сложной геометрии.

В соответствии с настоящим изобретением исходный металл, который может быть легирован (как более подробно описывается ниже) и является предшественником продукта окислительной реакции, формируется в отливку, заготовку, пруток, пластину и помещается в инертный слой, тигель или какой-либо другой огнеупорный контейнер. На исходный металл накладывают барьерные средства, которые, по крайней мере, частично отделены промежутком от исходного металла. Барьерные средства задают поверхность, периметр или границу керамического тела, т.е. барьерные средства подавляют или прекращают рост или развитие продукта окислительной реакции. Контейнер, его содержимое и барьерные средства помещают в печь, в которую подается окислитель, включая окислитель паровой фазы. Весь этот набор нагревают до температур ниже точки плавления продукта окислительной реакции, но выше точки плавления исходного металла, которая, например, в случае алюминия и воздуха в качестве окислителя паровой фазы обычно лежит в пределах примерно от 850 до 1450оС и более, желательно в пределах примрено от 900 до 1350оС. В этом рабочем интервале или диапазоне температур образуется тело или ванна расплавленного металла, и при контактировании с окислителем расплавленный металл будет реагировать с образованием слоя продукта окислительной реакции. После продолжительной выдержки в окислительной среде расплавленный металл постепенно протягивают в любой ранее полученный продукт окислительной реакции и через него в направлении окислителя и к барьерным средствам. При контактировании с окислителем расплавленный металл будет реагировать с образованием дополнительного продукта окислительной реакции и таким образом образовывать постепенно все более толстый продукт окислительной реакции и при этом, в необязательном варианте оставлять металлические составляющие диспергированными по поликристаллическому материалу. Реакцию расплавленного металла с окислителем продолжают до тех пор, пока продукт окислительной реакции не дорастет до барьерных средств, которые предотвращают или подавляют рост продукта окислительной реакции и дают точную или почти точную форму керамического тела. Таким образом, барьерные средства в соответствии с настоящим изобретением подавляют или прекращают рост поликристаллического материала и способствуют созданию керамического тела точной или почти точной формы.

Получающийся поликристаллический материал может обладать пористостью, которая может быть частичной или почти полной заменой металлической фазы или фаз, но объемный процент пустот будет зависеть от таких условий, как температура, время, тип исходного металла, и от концентраций легирующих присадок. Как правило, в этих поликристаллических керамических структурах кристаллиты продукта окислительной реакции соединены между собой в трех измерениях и металл может быть, по крайней мере, частично соединен. Благодаря наличию барьерных средств керамический продукт в целом имеет хорошо очерченные границы вне зависимости от объемного содержания металла или пористости.

Барьерные средства в соответствии с настоящим изобретением могут представлять собой любые средства, которые мешают, подавляют или прекращают рост или развитие продукта окислительной реакции. Соответствующие барьерные средства могут представлять собой любой материал, соединение, элемент, композицию, которые в условиях процесса в соответствии с настоящим изобретением, сохраняют некоторую целостность, не летучи и желательно проницаемы для окислителя паровой фазы, будучи в то же время способными локально подавлять, отравлять, останавливать, мешать продолжению роста продукта окислительной реакции.

Одной категорией барьерных средств является класс материалов, которые практически несмачиваемы переносимым расплавленным исходным металлом. Барьер этого типа обладает практически малым сродством или полным отсутствием сродства с расплавленным металлом. Другие барьеры имеют тенденцию к реакции с переносимым расплавленным исходным металлом для подавления дальнейшего роста путем либо растворения либо разбавления переносимого металла в избытке, или путем образования твердых продуктов реакции, например интерметаллических соединений, которые создают преграду для процесса переноса расплавленного металла. Барьер этого типа может представлять собой металл или металлический сплав, включая любой соответствующий предшественник, например окисел или восстановимое металлическое соединение, либо плотный керамический материал. При этом типе барьера рост может продлиться в барьер или несколько за его пределы, прежде чем будет прекращен. Тем не менее барьер сокращает окончательную механическую обработку или шлифовку, которая может отребоваться для изделия. Как же говорилось, желательно, чтобы барьер был проницаемым или пристым и, следовательно, когда используется сплошная непроницаемая стенка, барьер должен быть открыт, по крайней мере, в одной зоне или на одном, либо на двух концах, чтобы дать возможность окислителю паровой фазы контактировать с расплавленным исходным металлом.

Подходящими барьерами, особенно эффективными в настоящем изобретении в случае использования исходных металлов алюминия, являются сульфат кальция, силикат кальция и трикальцийфосфат, которые практически несмачиваемы переносимым расплавленным исходным металлом. Обычно такие барьеры могут наноситься в виде пульпы или пасты на поверхности слоя наполнителя, который желательно предварительно сформировать в виде брикета. Барьерными средствами может быть также соответствующий горючий или летучий материал, который удаляется при нагревании, или материал, который разлагается при нагревании, чтобы увеличить пористость и проницаемость барьерный средств. Кроме того, барьерными средствами может быть соответствующий измельченный огнеупорный материал для уменьшения вероятности усадки или растрескивания, которые в противном случае могут происходить во время процесса. Такой измельченный материал, обладающий практически одинаковым коэффициентом расширения со слоем наполнителя, особенно желателен. Например, если брикет содержит глинозем и получающийся керамический материал содержит глинозем, в барьер можно ввести в качестве примеси измельченный глинозем, желательно имеющий размеры около 20-1000 меш. Измельченный глинозем можно смешать с сульфатом кальция, например, в отношении примерно 1:1. В одном предпочтительном осуществлении настоящего изобретения барьерные средства включают в себя примесь из сульфата кальция (т.е. алебастр) и портланд-цемент. Портландцемент может быть смешан с алебастром в отношении (10:1)- (1:10) с предпочтительным отношением портланд-цемента к алебастру, равным примерно 1:3. При необходимости в качестве барьерного материала можно использовать только портланд-цемент.

В другом варианте осуществления при использовании алюминиевых исходных металлов используют алебастр с примесью кремнезема в стехиометрическом количестве, но может быть преобладание алебастра. Во время обработки алебастр и кремнезем реагируют с образованием силиката кальция, в результате чего получается особенно эффективный барьер, практически не имеющий трещин. Ееще в одном осуществлении к алебастру добавляют примерно 25-40 вес. карбоната кальция. При нагревании карбонат кальция разлагается, выделяя двуокись углерода и тем самым увеличивая пористость барьерных средств.

К другим особенно эффективным барьерам для систем с исходным металлом на основе алюминия относятся материалы на основе железа, например контейнер из нержавеющей стали, окисле хрома и другие огнеупорные окислы, которые могут использоваться в качестве наложенной стенки или контейнера на слой наполнителя или в качестве слоя на поверхности слоя наполнителя. К дополнительным барьерам относятся плотные спеченные или сплавленные керамические материалы, такие, как глинозем. Эти барьеры обычно непроницаемы и, следовательно, либо специально изготовляются для обеспечения пористости, либо нуждаются в открытом сечении, например открытом торце. Барьерные средства могут образовать рыхлый продукт в условиях реакции и могут удаляться шлифовкой для обнажения керамического тела.

Барьерные средства могут быть изготовлены или получены в любом нужном виде, размерах и форме и желательно, чтобы они были проницаемыми к окислителю в паровой фазе. Барьерные средства могут быть нанесены или использованы в виде пленки, пасты, пульпы, проницаемой или непроницаемой пластины или листа, либо сетчатой или перфорированной ткани, например металлической, или керамической сетки или ткани, либо их комбинации. Барьерные средства могут также содержать какой-либо наполнитель и/или связующее.

Размеры и конфигурация барьерных средств зависят от требуемой конфигурации керамического изделия. В качестве лишь примера, если барьерные средства помещены или расположены на определенном расстоянии от исходного металла, рост керамической матрицы будет локально прекращаться или подавляться там, где она встречает барьерные средства. Обычно форма керамического изделия обратна форме барьерных средств. Например, если вогнутый барьер, по крайней мере, частично отделен промежутком от исходного металла, рост поликристаллов происходит в пределах объемного пространства, ограниченного границей вогнутого барьера и поверхностной области исходного металла. Рост заканчивается практически на вогнутом барьере. После удаления барьерных средств остается керамическое тело, имеющее, по крайней мере, часть выпуклой конфигурации, определяемую вогнутостью барьерных средств. Следует отметить, что в отношении барьерных средств, имеющих пористость, может происходить некоторый перерост поликристаллического материала через промежутки, хотя такой перерост сильно ограничивается или не допускается более эффективными барьерными материалами. В этом случае после удаления барьерных средств от выращенного поликристаллического керамического тела перерост поликристаллического материала может быть удален с керамического тела шлифованием, дробеструйной обработкой и т.п. для получения требуемой керамической детали без остатков перероста поликристаллического материала. В качестве другой иллюстрации барьерные средства, отделенные промежутком от исходного металла и имеющие цилиндрической протуберанец в направлении металла, дадут керамическое тело с цилиндрическим углублением, обратно повторяющим тот же диаметр и глубину цилиндрического протуберанца.

Чтобы при образовании керамических композитов перерост поликристаллического материала был минимален или его не было вообще, барьерные средства можно наложить на заданную поверхностную границу любого слоя наполнителя или брикета, либо располагать их вблизи поверхностной границы. Расположение барьерных средств на заданную поверхностную границу слоя или брикета может осуществляться любыми соответствующими средствами, например, созданием слоя из барьерных средств на заданной поверхностной границе. Такой слой барьерных средств может быть нанесен накрашиванием, окунанием, шелковым просеиванием, испарением или другим способом нанесения барьерных средств в виде жидкости, пульпы или пасты, либо разбрызгиванием испаряемых барьерных средств, либо простым осаждением слоя из твердых частиц барьерных средств, либо нанесением плотного тонкого листа или пленки барьерных средств на заданную поверхностную границу. Когда барьерные средства нанесены, рост поликристаллического продукта окислительной реакции прекращается после достижения заданной поверхностной границы брикета и контактирования с барьерными средствами.

В предпочтительном осуществлении настоящего изобретения формируют фигурный проницаемый брикет (опысываемый подробнее ниже), имеющий, по краней мере, одну заданную поверхностную границу, имеющую барьерные средства или с наложенными на нее барьерными средствами. Естественно, что термин "брикет" может включать в себя узел из отдельных брикетов, связанных в цельный композит, что объясняется подробнее ниже. Брикет располагают вблизи и в контакте с одной или несколькими поверхностями исходного металла или с частью поверхности исходного металла таким образом, чтобы, по крайней мере, часть заданной поверхностной границы, имеющей барьерные средства или с наложенными барьерными средствами, в основном располагалась на расстоянии или снаружи от поверхности металла и чтобы образование продукта окислительной реакции давало брикет и происходило в направлении заданной поверхностной границы с барьерными средствами. Проницаемый брикет является частью комбинации и при нагреве в печи исходный метал и брикет обволакиваются окислителем в паровой фазе, который может использоавться в сочетании с твердым или жидким окислителем. Процесс реакции продолжают до тех пор, пока продукт окислительной реакции не инфильтруется в брикет и не придет в контакт с заданной поверхностной границей, имеющей барьерные средства или с наложенными на нее барьерными средствами. Чаще всего границы брикета или поликристаллической матрицы практически совпадают, но отдельные составляющие брикета могут быть открытыми или могут выступать из матрицы, и поэтому инфильтрация и заглубление могут быть неполными в смысле полного окрежения или обволакивания брикета матрицей. Барьерные средства не допускают, подавляют или прекращают рост при контактировании с барьерными средствами, и практически не происходит "перероста" полиокристаллического материала. Получающийся керамический композитный продукт включает в себя брикет, до границ которого инфильтрована или погружена керамическая матрица, содержащая поликристаллический материал, состоящий практически из продукта окислительной реакции исходного металла с окислителем, и в необязательном варианте из одной или нескольких металлических составляющих, например неокисленные составляющие исходного металла или восстановленные составляющие окислителя.

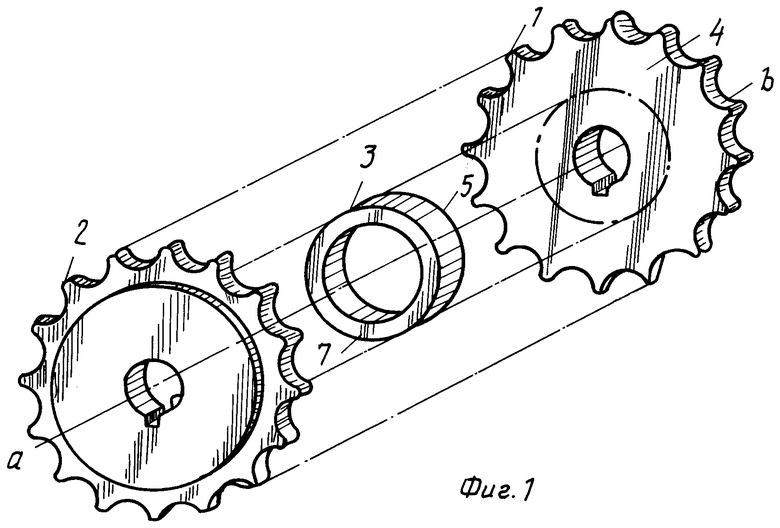

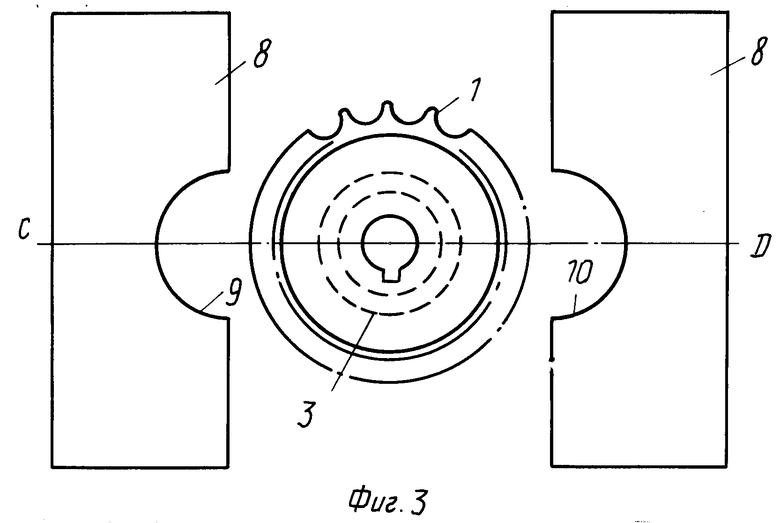

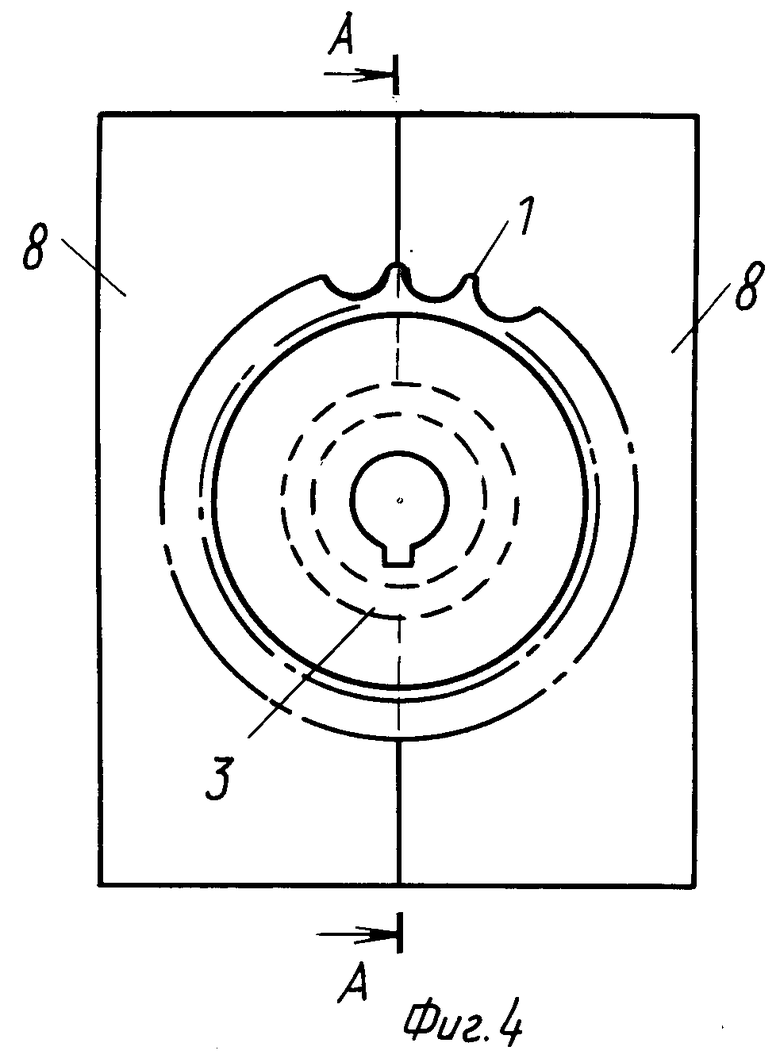

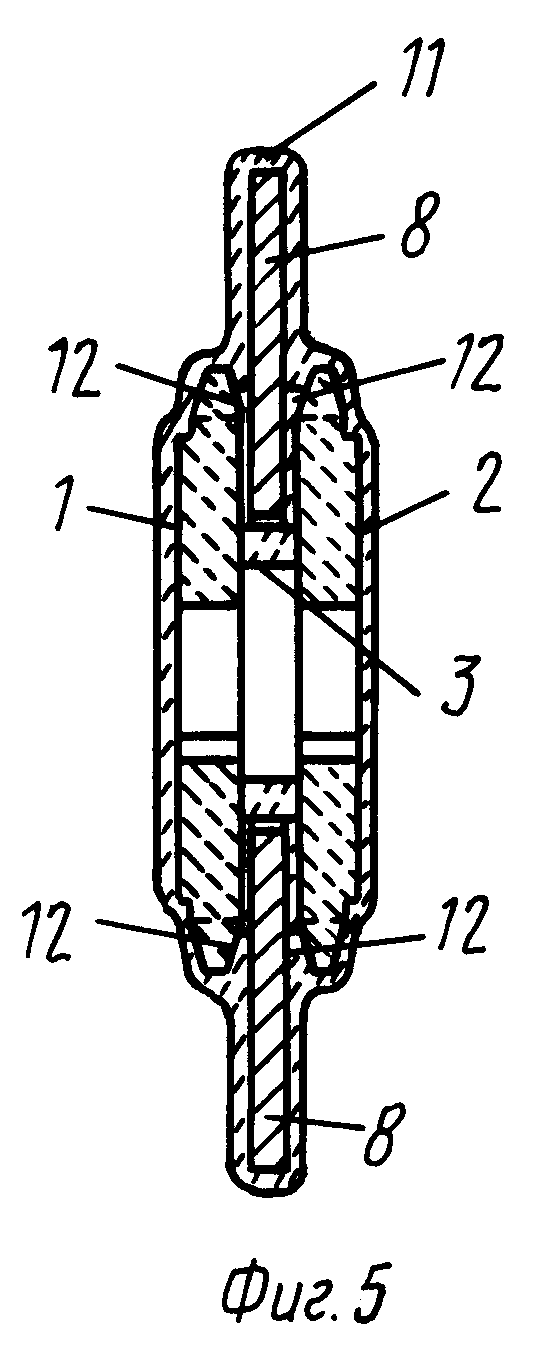

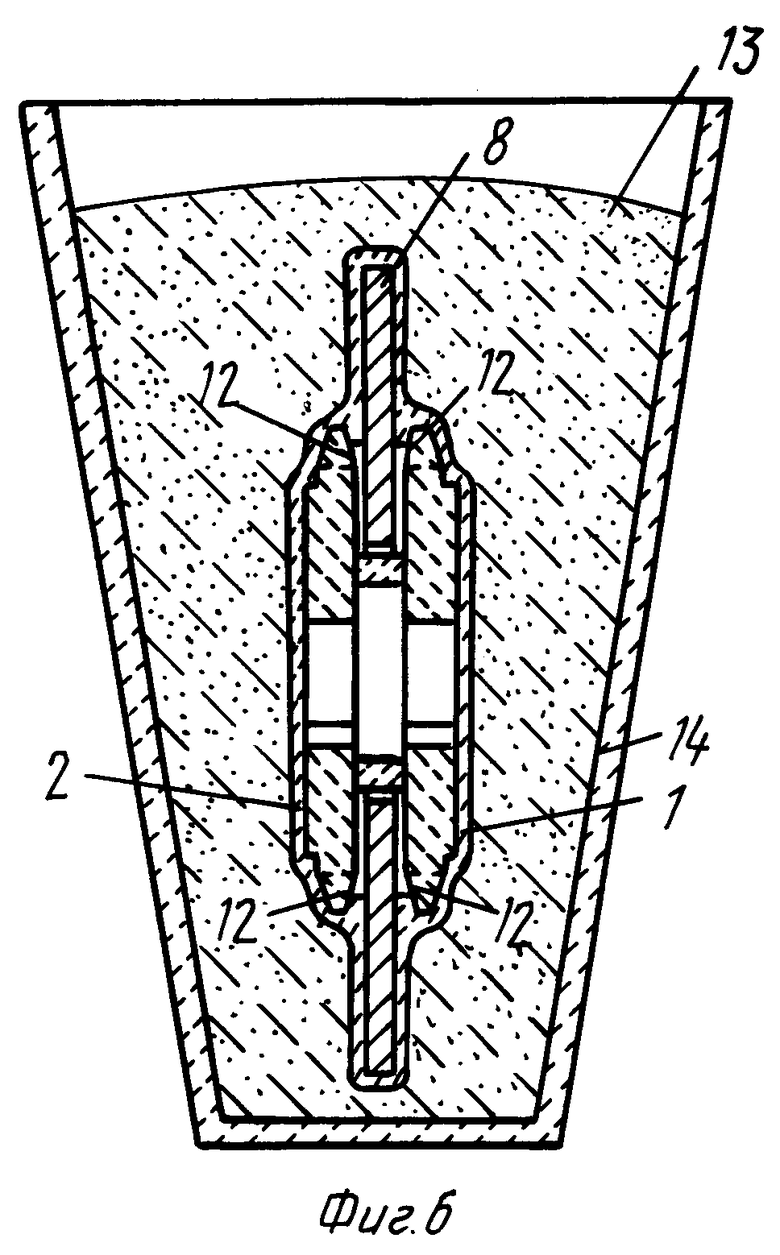

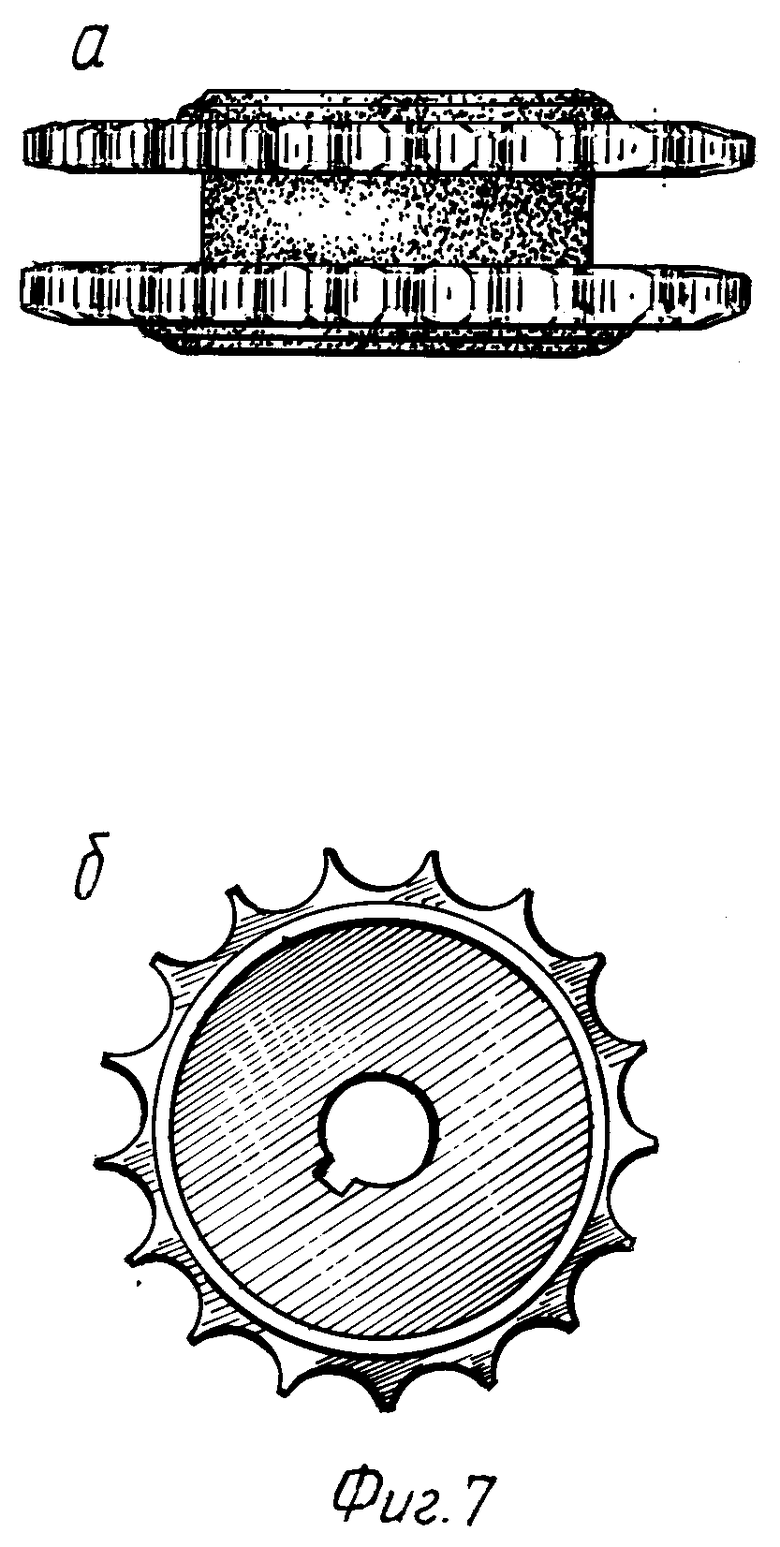

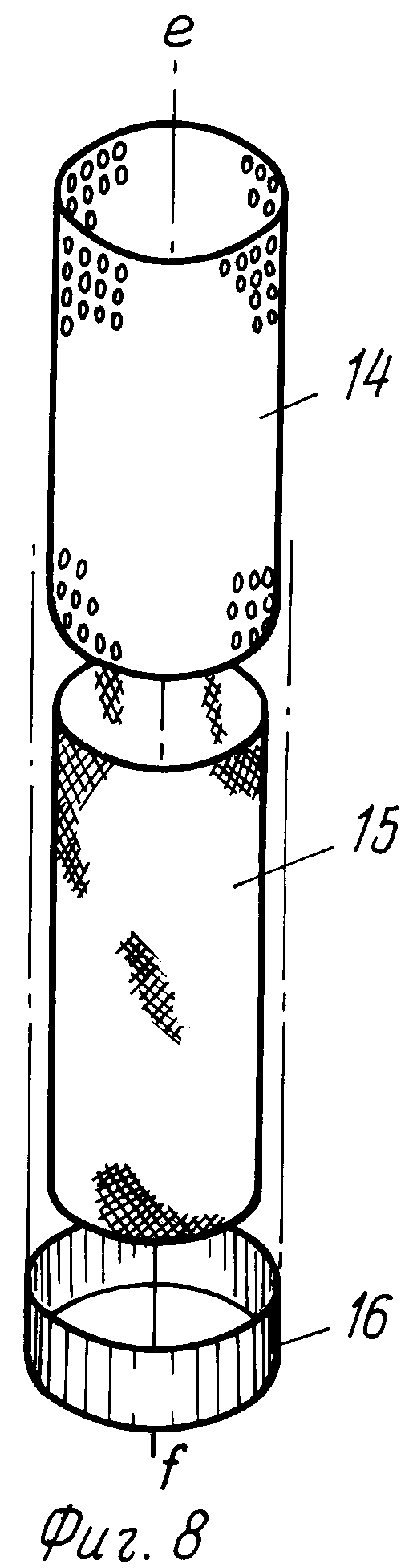

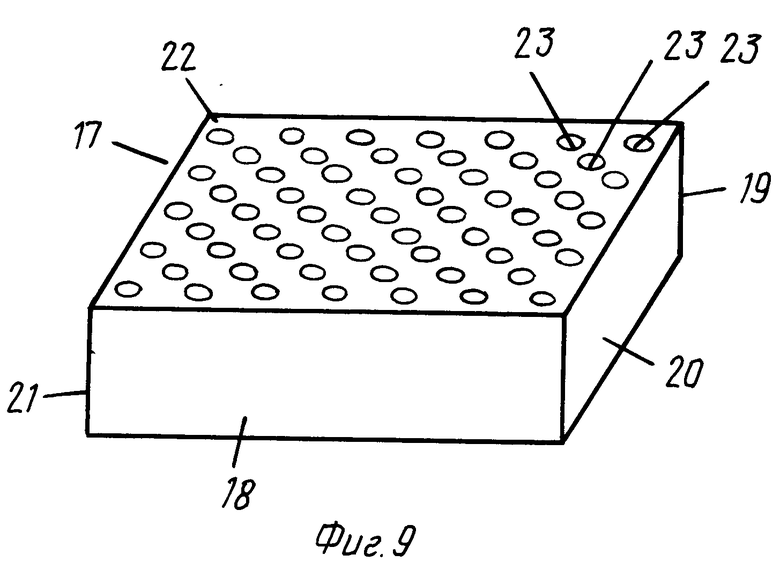

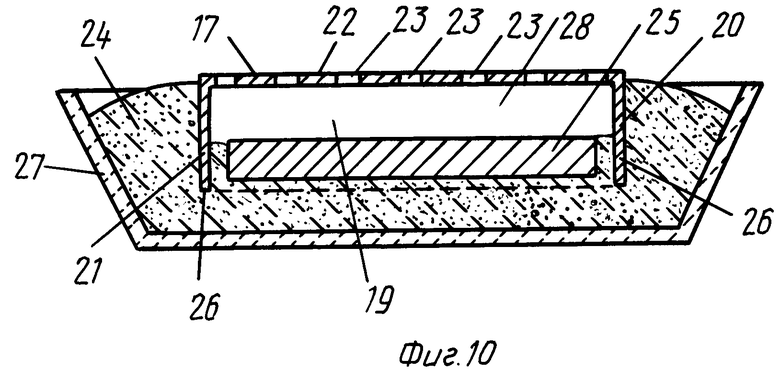

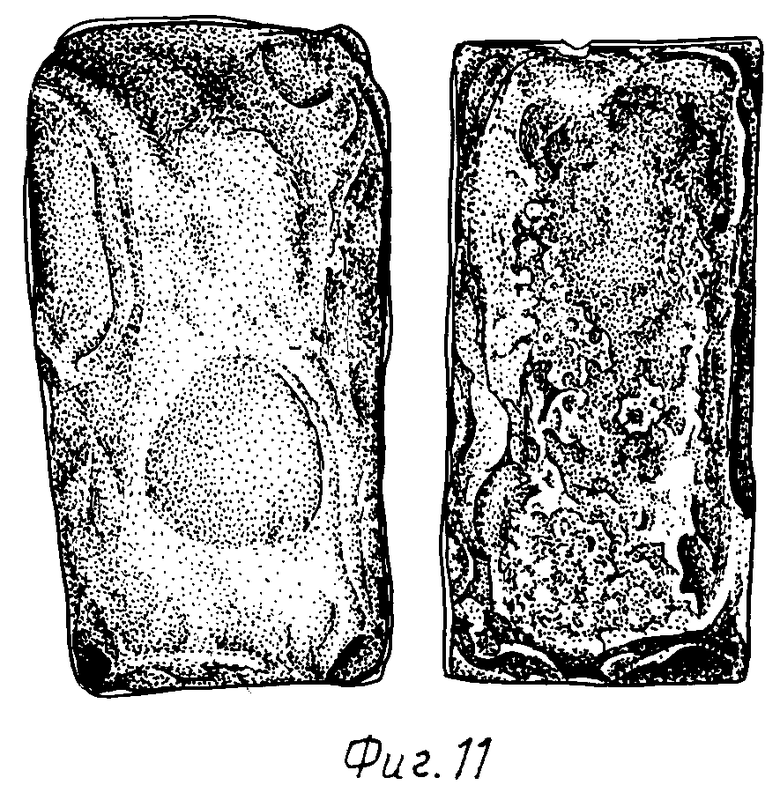

На фиг.1 представлен перспективный вид с разрывом брикета, изготовленного в соответствии с примером 1. На фиг.2 поперечное сечение брикета в сборке. На фиг.3 вид в плане брикета, изображенного на фиг.2, на котором показана пластина из исходного металла, контактирующая с брикетом. На фиг.4 вид в плане узла с брикетом и исходным металлом в соответствии с примером 1. На фиг. 5 вид в поперечном сечении по линии А-А на фиг.4 с покрытием из барьера в соответствии с примером 1. На фиг.6 поперечное сечение узла с покрытием, изображенного на фиг. 5 и помещенного в инертный слой, расположенный в углеупорном сосуде. На фиг.7а и 7в фотографии и вид в плане соответственно композита, изготовленного в соответствии с примером 1. На фиг.8 перспективный вид с разрывом барьерного узла из нержавеющей стали в соответствии с примером 6. На фиг.9 перспективный вид барьера из нержавеющей стали в соответствии с примером 8. На фиг.10 вид в поперечном сечении узла барьера, изображенного на фиг.10, наложенного на исходный металл, помещенный в инертный слой, расположенный в огнеупорном сосуде, как в примере 8. На фиг.11 фотография двух композитных тел, изготовленных в соответствии с примером 8.

На прилегаемых фиг.1-7 изображено предпочтительное осуществление, в котором используются барьерные средства с брикетом и которое дополнительно объясняется в примере 1. Здесь брикет, как правило, может содержать карбид кремния, имеющий размеры 500 меш. Заданная поверхностная граница покрыта проницаемым слоем из СаSO4 (алебастр), который должен служить барьерными средствами. Этот слой наносится в виде тиксотропической пульпы или пасты, которая затем затвердевает в результате гидролиза, что облегчает манипулирование с комплектом. После того, как весь комплект нагрет в печи до температуры в диапазоне температур процесса, поликристаллический продукт окислительной реакции растет и инфильтруется в брикет до заданной поверхностной границы. СаSO4 не допускает перероста поликристаллического материала за заданные поверхностные границы инфильтрованного брикета. После нагрева во время процесса окислительной реакции СаSO4 дегидролизуется, облегчая удаление его с поврехности брикета легкой дробеструйной обработкой, соскабливанием или прокручианием в барабане с абразивным порошком или дробью.

В еще одном осуществлении для получения композита, имеющего негативный вогнутый рисунок, обратно повторяющий позитивный рисунок исходного металла-предшественника, самому барьеру придается достаточная конструктивная монолитность, позволяющая ему держать весь комплект. Измельченный материал наполнителя уплотняют вокруг, по крайней мере, части фасонного исходного металла, но при этом не должно быть просыпания частиц материала сквозь пористый барьер. Чтобы не было просыпания наполнителя, барьерные средства имеют перфорированный или сетчатый конвейер, например кожух или рукав (например, металлическую сетку), в который завернут измельченный наполнитель. Если этот кожух конструктивно непрочен в условиях процесса, его можно усилить вторым более прочным кожухом (например, цилиндром из керамики, стали или легированной стали), расположенным концентрично сетчатой оболочке. Цилиндр имеет перфорацию, позволяющую окислителю в паровой фазе проникать через рукав и оболочку и контактировать с расплавленным исходным металлом, но комбинация цилиндра и оболочки не дает измельченному наполнителю просыпаться сквозь барьерные средства. Геометрия поверхности наполнителя повторяет внутреннюю поверхность контейнера, которая затем копируется получающимся композитным изделием.

В примере 6 показывается это осуществление барьерных средств в виде металлического контейнера для вертикального комплекта.

Некоторые барьеры, о которых здесь идет речь, могут претерпевать химические изменения в составе или виде в условиях процесса. В случае, когда состав наносимого барьера содержит смесь частиц сульфата кальция (алебастра) и глинозема, например в условиях процесса, смесь может образовывать кальций-алюминиевый оксисульфат. Барьер, состоящий из нержавеющей стали АI I 304, может окисляться в условиях процесса с образованием составляющих металлических окислов. Любые оставшиеся материалы барьера можно легко удалить с керамического тела.

Керамический продукт, получаемый с использованием настоящего изобретения, обычно представляет собой сцепленный продукт, в котормо примерно от 5 до 98 об; всего объема керамического композитного продукта содержит один или несколько материалов брикета, углубленных до заданной поверхностной границы брикета с матрицей поликристаллического материала. Матрица поликристаллического материала обычно содержит (когда исходный металл алюминий) примерно от 60 до 99 об. объема поликристаллического материала), взаимосвязанного окисла альфа-алюминия, и примерно от 1 до 40 об. (того же объема) неокисленных составляющих исходного металла.

Хотя в описании настоящего изобретения в дальнейшем особый упор делается на системы, в которых в качестве исходного металла используется алюминий или алюминиевый сплав, а продуктом окислительной реакции является глинозем, такое указание является лишь иллюстративным, и следует понимать, что настоящее изобретение можно применить, используя его принципы, в других системах, в которых в качестве исходного металла используются другие металлы, такие, как олово, кремний, титан, цирконий, а получаемым продуктом окислительной реакции является металлический окисел, нитрид, карбид. Таким образом, барьерные средства могут зависеть от таких факторов, как выбор исходного металла, присадок, керамической матрицы, состава материала наполнителя и условий процесса. В таких других системах эффективным барьером может быть сульфат кальция, как, например, в случае олова с воздухом в качестве окислителя. С другой стороны, сульфат кальция не будет удачным барьером для процесса, проводимого в области температур или в условиях реакции, когда сульфат кальция нестабилен, например, титан в атмосфере азота в этом случае окислительная реакция протекает при температуре свыше 2000оС. При реакциях с такими высокими температурами возможно использование плотной глиноземной керамики или керамики из окиси циркония (например), которые во всех остальных отношениях отвечают требованиям к барьеру и которые могут выдерживать высокую температуру процесса, сохраняя при этом характеристики, необходимые для барьера.

В процессе в соответствии с настоящим изобретением окислитель в паровой фазе нормально газообразен или парообразен в условиях процесса, чтобы создавалась окислительная атмосфера, например атмосферный воздух. К типичным парообразным окислителям относятся, например, элементы или соединения, перечисленные ниже, или комбинации элементов или соединений, перечисленные ниже, включая летучие или испаряемые элементы, соединения или составляющие соединений, либо смеси, например кислород, азот, галоген, сера, фосфор, мышьяк, углерод, бор, селен, теллур и их соединения и комбинации, например метан, этан, пропан, ацетилен, этилен, пропилен (углеводороды как источник углерода), и смеси, например воздух Н2/Н2О и СО/СО2. Последние две смеси (т.е. Н2/Н2О и CО/СО2) могут быть использованы для уменьшения активности кислорода серы. Кислород и газовые смеси, содержащие кислород (включая воздух) удобные окислители паровой фазы, причем воздуху обычно отдается предпочтение из-за очевидной экономии. Когда говорят, что окислитель в паровой фазе содержит или состоит из определенного газа или пара, это означает, что речь идет об окислителе в паровой фазе, в котором указанный газ или пар является единственным, преобладающим или, по крайней мере, существенным окислителем исходного металла в условиях, достигаемых в используемой окислительной среде. Например, хотя главной составляющей воздуха является азот, кислородная составляющая воздуха обычно является единственным окислителем исходного металла в условиях, создающихся в используемой окислительной среде. Поэтому воздух подпадает под определение "кислородсодержащий газ" в качестве окислителя, а не под определение "азотсодержащий газ" в качестве окислителя. Примером "азотсодержащего газа" в качестве окислителя, используемого в настоящем описании и в формуле изобретения, является "формирующий газ", который обычно содержит около 96 об. азота и около 4 об. водорода.

Окислитель может также включать в себя твердый окислитель и/или жидкий окислитель, который является твердым или жидким в условиях процесса. Твердый окислитель и/или жидкий окислитель используется в сочетании с окислителем паровой фазы. Когда используется твердый окислитель, он обычно диспергирован или примешан по всему слою наполнителя или брикету наполнителя или по части слоя или брикета вблизи исходного металла в виде частиц или, возможно, в виде покрытия на частицах слоя или брикета.

Может использоваться любой подходящий твердый окислитель, включая такие элементы, как бор или углерод, или восстановимые соединения такие, как окислы или бориды с более низкой термодинамической стабильностью, чем продукт реакции с окислом или боридом исходного металла.

Если с окислителем в паровой фазе используется жидкий окислитель, он может быть диспергирован по всему слою наполнителя или брикету наполнителя или их части, прилегающей к исходному металлу, при условии, что такой жидкий окислитель не блокирует доступа расплавленного металла к окислителю в паровой фазе. Под жидким окислителем понимается окислитель, являющийся жидким в условиях окислительной реакции. В другом варианте жидкий окислитель может представлять собой жидкий предшественник, например раствор материала, который используется для нанесения покрытия на часть или на все пористые поверхности слоя или брикета наполнителя и который расплавляется или разлагается в условиях процесса, обеспечивая нужную долю окислителя. Примерами жидких окислителей в соответствии с приведенным здесь определением могут служить стекла с низкой точкой плавления.

Хотя нижеследующее описание настоящего изобретения конкретно относится к брикету или формировании композитных тел, следует понимать, что в практике настоящего изобретения применимы и эффективны также и слои несвязанного наполнителя.

Брикет должен быть достаточно пористым или проницаемым, чтобы позволять окислителю в паровой фазе пропитывать брикет и контактировать с исходным металлом. Брикет также должен быть достаточно проницаемым для того, чтобы принимать в себя продукт окислительной реакции, практически не нарушая и не изменяя каким-либо другим образом конфигурации или геометрии брикета. В случае, если брикет включает в себя твердый окислитель и/или жидкий окислитель, который может сопровождать окислитель в парообразной фазе, брикет должен быть достаточно пористым или проницаемым, чтобы пропускать и принимать растущий продукт окислительной реакции, берущий начало из твердого и/или жидкого окислителя. Следует понимать, что когда говорится о "брикете" или "проницаемом брикете", это означает проницаемый брикет, обладающий вышеуказанными свойствами пористости и/или проницаемости, если не оговорено иначе.

Проницаемые брикеты могут создаваться или формироваться в любые заранее заданные нужные размеры и форму любыми традиционными методами, например литьем слипов, литьем под давлением, литьем переносом, вакуумной формовкой или другим методом, путем обработки любого подходящего материала или материалов, более конкретно указанных или описанных где бы то ни было. Проницаемый брикет, как было сказано выше, может включать в себя твердый окислитель и/или жидкий окислитель, используемые совместно с окислителем в парообразной фазе в качестве окислителя. Проницаемый брикет должен изготовляться, по крайней мере, с одной поверхностной границей и должен быть таким, чтобы сохранять значительную целостность формы и прочность до обжига, а также точность размеров после инфильтрации в него и углубления в него керамической матрицы. Однако проницаемый брикет должен быть достаточно проницаемым, чтобы принять растущий поликристаллический продукт окислительной реакции. Проницаемый брикет должен быть также способным смачиваться исходным металлом и должен иметь такой состав, чтобы поликристаллический продукт окислительной реакции мог прилипать к брикету и связываться внутри его для получения керамического композитного изделия с большей целостностью и с хорошо оформленными границами.

Брикет может иметь любые размеры и форму, пока он контактирует с металлической поверхностью исходного металла или прилегает к ней и имеет, по крайней мере, одну поверхностную границу с наложенными барьерными средствами, которые определяют направление роста поликристаллической матрицы. Исключительно в качестве примера брикет может быть полусферическим по форме с плоской поверхностной границей, контактирующей с поверхностью исходного металла, и с куполообразной поверхностной границей, являющейся заданной поверхностной границей, к которой должен расти поликристаллический материал; или же брикет может быть кубической формы с одной квадратной поверхностной границей, контактирующей с металлической поверхностью исходного металла, в то время как остальные пять квадратных поверхностных границ являются конечными пунктами роста поликристаллической матрицы. Матрица поликристаллического материала, получающаяся в результате роста продукта окислительной реакции, просто врастает в проницаемый брикет, инфильтрируясь и углубляясь в последний, до заданной поверхностной границы с барьерными средствами без существенного их нарушения или смещения.

Проницаемый брикет в соответствии с настоящим изобретением может быть составлен из любого соответствующего материала, например, частиц керамики и/или металла, порошков, волокон, нитевидных кристаллов, проводов, частиц, полых тел или сфер, металлической ткани, сплошных сфер и их комбинаций. Материалы брикета могут содержать связанную или несвязанную структуру или построение, которое имеет промежутки, отверстия, проникающие пространства и, чтобы брикет был проницаемым для окислителя и допускал инфильтрацию расплавленного исходного металла, чтобы было возможно формирование роста продукта окислительной реакции без изменения конфигурации брикета. Брикет может включать в себя решетку из армирующих прутков, стержней, трубок, трубочек, плоской проволоки, сфер и других частиц, проволочной ткани, керамической огнеупорной ткани и т.п. либо комбинации любых вышеупомянутых компонентов, предварительно расположенных в нужной конфигурации. Кроме того, материал или материалы брикета могут быть однородными или неоднородными. Соответствующие материалы брикета, например, керамические порошки или частицы, могут быть связаны друг с другом любым соответствующим связующим агентом и т.п. который не мешает реакциям в соответствии с настоящим изобретением, либо оставляют какие-либо нежелательные остаточные пробочные продукты в керамическом композитном изделии. Соответствующие частицы, например, карбида кремния или глинозема, могут иметь размеры зерен примерно от 10 до 1000 и менее, либо может использоваться смесь зерен различных размеров и типов. Материал частиц может быть отлит по известной или традиционной технологии, например, путем формирования пульпы из частиц в органическом связующем агенте с разливкой пульпы в форму, застыванием отливки, например, сушкой или отверждением при повышенной температуре.

Более конкретно в отношении подходящих материалов, которые могут использоваться при формировании и изготовлении проницаемого брикета или слоя наполнителя в соответствии с настоящим изобретением, в качестве материалов, подходящих для проницаемого брикета можно назвать три класса материалов, которые можно использовать.

В первый класс входят те химические разновидности, которые в условиях температуры и окисления процесса не являются летучими, термодинамически стабильны и не реагируют или не растворяются чрезмерно в расплавленном исходном металле. Специалистам в данной области техники известно множество материалов, отвечающих таким требованиям в случае, когда исходным металлом является алюминий, а в качестве окислителя используется воздух или кислород. К таким материалам относятся окислы одного металла: алюминия Al2O3; церия СеО2; графня НfO2; лантана La2O3; неодима Nd2O3; празеодима различные окислы; самария Sm2O3; скандия Sc2O3; тория ТhО2; урана UО2; иттрия V2O3 и циркония ZrO2.

Кроме того, в этот класс стабильных огнеупорных соединений входит большое число двойных, тройных и более высокого порядка металлическиих соединений, например алюминат магния (шпинель MgOх хAl2O3).

Во второй класс подходящих материалов для брикетов входят такие, которые сами по себе нестабильны в окислительной и высокотемпературной среде, в соответствии с предпочтительным осуществлением, но которые могут использоваться благодаря сравнительно медленной кинетике реакции деградации. Примером для случая с алюминием и кислородом или воздухом при формировании глиноземной керамической матрицы является карбид кремния. Этот материал полностью окислялся бы в условиях, необходимых для окисления алюминия, если бы не защитный слой окиси кремния, формирующий и закрывающий частицы карбида кремния для ограничения в дальнейшем окисления карбида кремния.

В третий класс подходящих материалов для брикета в соответствии с настоящим изобретением входят материалы, от которых из термодинамических или кинематических соображений нельзя было бы ожидать, что они выживут в окислительной среде или под воздействием расплавленного металла, необходимого для реализации настоящего изобретения. Такие материалы могут быть сделаны совместными с процессом в соответствии с настоящим изобретением, если их сделать менее активными, например, путем использования в качестве окислительных газов Н2О или СО/СО2 или нанести на них покрытие, например, окись алюминия, которая делает вещество кинетически нереактивным в окислительной среде. Примером этого класса материалов может служить угольное волокно, используемое совместно с расплавленным алюминием в качестве исходного металла. Если алюминий надо окислить воздухом или кислородом, например, при температуре 1250оС, для создания матрицы, включающей в себя брикет, содержащий указанные волокна, угольное волокно будет стремиться реагировать и с алюминием (с образованием карбида алюминия) и с окислительной средой (с образованием СО или СО2). Этих нежелательных реакций можно избежать, нанеся покрытие на угольное волокно (например, из глинозема), чтобы предовратить реакцию с исходным металлом и/или окислителем. В другом варианте тенденцию угольного наполнителя реагировать с окислителем можно контролировать, используя в качестве окислителя атмосферу СО/СО2, которая имеет тенденцию быть окислительной по отношению к алюминию, но не содержащемуся угольному волокну.

Брикет, используемый при реализации настоящего изобретения, может быть одиночным брикетом или сборкой брикетов для получения сложных конфигураций. Было установлено, что поликристаллический материал матрицы может быть выращен сквозь соседние контактирующие части сборки брикетов для связывания прилегающих брикетов в объединенный или цельный керамический композит. Узел брикетов располагается таким образом, что рост продукта окислительной реакции будет происходить в направлении сборки брикетов и в нее, инфильтрируя и заглубляя сборку в барьерные средства сборки брикетов, связывая их друг с другом. Таким образом, сложные керамические композиты могут создаваться как цельное тело, которое не может быть получено традиционной производственной технологией. Следует понимать, что когда речь идет о "брикете", это означает брикет или сборку брикетов.

Благоприятное воздействие на процесс окислительной реакции оказывает добавление легирующих материалов в связи с исходным металлом. Функция или функции легирующего материала могут зависеть от множества факторов помимо самого легирующего материала. К этим факторам относятся, например, выбор исходного металла, требуемый конечный продукт, комбинация присадок, когда их две и более, использование внешне наносимой присадки в комбинации с легирующей присадкой, концентрация присадки, окислительная среда и условия процесса.

Присадка или присадки, используемые с исходным металлом, могут служить легирующими составляющими исходного металла; могут наноситься, по крайней мере, на часть поверхности исходного металла или могут наноситься на слой наполнителя или брикет или их часть, например, на поддерживающую зону брикета, либо может использоваться любая комбинация из двух или трех приемов. Например, в сочетании с внешне наносимой присадкой может использоваться легирующая присадка. В случае, когда присадка или присадки наносятся на слой или брикет наполнителя, это нанесение можно осуществлять любым удобным способом, например, диспергированием присадок в части или во всей массе брикета в качестве покрытий или в измельченном виде, желательно с включением, по крайней мере, части брикета, соседней с исходным металлом. Нанесение любых присадок на брикет может также осуществляться нанесением слоя одного или нескольких присадочных материалов на брикет и внутрь его, включая любые внутренние отверстия, промежутки, каналы, зазоры и т.п. которые делают его проницаемым. Любой присадочный материал удобно наносить, просто пропитывая весь слой жидкостью (например, раствором) присадочного материала. Источником присадки может также служить наложение жесткого тела присадки в контакт, по крайней мере, с частью поверхности исходного металла и брикета и между ними. Например, тонкий лист кремнийсодержащего стекла (которое используется в качестве присадки для окисления алюмниия в качестве исходного металла) можно положить на поверхность исходного металла. Когда исходный металл алюминий (который может быть внутренне легирован магнием) с наложением на него кремнийсодержащим материалом расплавляется в окислительной среде (например, в случае алюмния в воздухе при температурах примерно от 850о до 1450оС, а желательно в пределах примерно от 900 до 1350оС) происходит рост поликристаллического керамического материала в проницаемый брикет. В случае, когда присадка наносится извне, по крайней мере, на часть поверхности исходного металла поликристаллическая структура окисла обычно растет в пределах проницаемого брикета практически за пределы слоя присадки (т.е. за пределы глубины нанесенного слоя присадки). В любом случае на поверхность исходного металла и/или на проницаемый брикет с внешней стороны можно нанести одну или несколько присадок. Кроме того, присадки, вводимые внутрь исходного металла и/или внешне наносимые на исходный металл, могут быть усилены присадкой или присадками, наносимыми на брикет. Так, нехватка концентрации присадок, введенных в исходный металл, может быть восполнена дополнительной концентрацией соответствующей присадки или присадок, нанесенных на брикет, и наоборот.

К полезным присадкам для алюминия в качестве исходного металла относятся, например, металлический магний и металлический цинк в сочетании друг с другом или в сочетании с другими присадками, о чем говорится ниже. Эти металлы или подходящий источник металлов могут быть легированы в исходный металл на базе алюминия в концентрацииях для каждого из них в пределах примерно от 0,1 до 10 вес. относительно общего веса получающегося легированного металла. Концентрации в этом диапазоне, видимо, инициируют рост керамики, усиливают перенос металла и благоприятно воздействуют на морфологию роста получающегося продукта окисления. Концентрация для любой одной присадки будет зависеть от таких факторов, как комбинация присадок и температура процесса.

Другими присадками, которые эффективны для усиления роста поликристаллического материала окислительной реакции для систем с исходным металлом на основе алюминия, являются, например, кремний, германий, олово и свинец, особенно когда они используются в сочетании с магнием и цинком. Одна или несколько этих других присадок или их соответствующий источник вводятся в систему исходного металла на основе алюминия в концентрациях для каждой из них примерно от 0,5 примерно до 15 вес. от всего сплава; однако более желательная кинетика и морфология роста достигаются при концентрациях присадки в диапазоне примерно от 1 до 10 вес. от всего сплава исходного металла. Свинец (как присадка) обычно вводится в исходный металл на основе алюминия при температуре не менее 1000оС, учитывая его малую растворимость в алюминии; однако при добавлении других легирующих составляющих, например, цинка, обычно увеличивается растворимость свинца и появляется возможность вводить легирующий материал при более низкой температуре.

В зависимости от ситуации могут использоваться одна или несколько присадок, как говорилось выше. Например, в случае исходного металла на основе алюминия с воздухом в качестве окислителя особенно эффективными комбинациями присадок могут быть магний и кремний или магний, цинк и кремний. В таких случаях желательно, чтобы концентрация магния лежала в пределах примерно от 0,1 примерно до 3 вес. для цинка в пределах примерно от 1 до 6 вес. а для кремния в пределах примерно от 1 до 10 вес.

К другим примерам материалов присадок, которые могут использоваться с исходным металлом на основе алюминия, относятся натрий, литий, кальций, бор, фосфор и иттрий, которые могут использоваться по отдельности или в сочетании с одной или несколькими присадками в зависимости от окислителя и условий процесса. Натрий и литий могут использоваться в очень малых количествах в частях на миллион, как правило, примерно в диапазоне от 100 до 200 ч на 1 млн, и каждая из них может использоваться в отдельности или вместе или в сочетании с другими присадками. Редкоземельные элементы такие как церий, лантан, празеодим, неодим и самарий, также являются хорошими присадками и тоже в особенности в тех случаях, когда они испльзуются в сочетании с другими присадками.

В тех случаях, когда исходным металлом является алюминий, внутренне легированный магнием, а окислительной средой является воздух или кислород, наблюдалось, что магний, по крайней мере, частично окисляется из сплава при температурах примерно от 820 до 950оС. В таких случаях систем с легированием магнием магний образует окись магния и/или шпиндельную фазу алюмината магния на поверхности расплавленного алюминиевого сплава, и во время процесса роста такие соединения магния остаются главным образом на первоначальной окисной поверхности сплава исходного металла (т.е. на "поверхности инициации") в растущей керамический структуре. Таким образом, в таких системах, легированных магнием, создается структура на основе окиси алюминия, за исключением сравнительно тонкого слоя шпинеля алюмината магния на поверхности инициации. Когда это необходимо, поверхность инициации можно легко удалить, например, шлифованием, механической обработкой, полировкой или дробеструйной обработкой.

Настоящее изобретение будет проиллюстрировано следующими примерами.

П р и м е р 1. Как показано подробно на фиг.1-7, где под одинаковыми цифрами обозначены одинаковые элементы, было изготовлено сложное керамическое тело путем инфильтрации брикета керамической матрицей. Как показано на фиг.1 и 2, брикет содержал сборку из трех отдельно изготовленных брикетных компонентов 1, 2 и 3, которые были связаны друг с другом органическим связующим агентом (древесным клеем Элмера). Каждый из трех брикетных составляющих был изготовлен одним традиционным методом, при котором частицы карбида кремния однородно смешивают с раствором органического связующего агента (древесный клей Элмера и вода в отношении 4 к 1); и получающуюся смесь выливают в форму из кремниевой резины и высушивают на воздухе. Каждая часть брикета содержит частицы карбида кремния размером 500 грит, смешанные с вышеуказанным раствором органического связующего агента перед разливкой в резиновую форму. Часть 3 содержала частицы карбида кремния размером 220 грит, обработанные аналогично компонентам 1 и 2, за исключением геометрии литейной формы брикета. Брикетные компоненты содержали две звездочки 1 и 2, каждая размерами 3 дюйма (7,62 см) по наружному диаметру и 3/16 дюйма (0,48 см) по толщине, с центральным отверстием 16 в форме шпоночного отверстия; и один цилиндр 3 размерами 1,63 дюйма (4,14 см) по наружному диаметру и 1,13 дюйма (2,87 см) в высоту. Три жестких брикетных компоненты собрали по оси а-b, как показано в перспективном виде на фиг.1, в результате чего поверхность 4 брикетной части контактировала с поверхностью 5 брикетной части 3; и поверхность 6 брикетной части 2 контактировала с поверхностью 7 брикетной части 3. Получившаяся геометрия собранного брикета изображена на фиг.2.

В качестве исходного металла служила в целом прямоугольная пластина 8 из выпускаемого промышленностью алюминиевого сплава 380.1 (фиг.3,4,5). Этот сплав был получен от фирмы "Белмонт металз инк" и имел номинальный состав в весовых процентах 8-8,5% кремния, 2-3% цинка и 0,1% магния в качестве активных присадок в 3,5% меди, а также железо, марганец и никель, но фактическое содержание магния иногда было выше в диапазоне от 0,17 от 0,18% Пластина 8 имела размеры 5 дюймов (12,7 см) в длину, 4 дюйма (10,16 см) в ширину и 0,30 дюйма (0,762 см) в толщину и имела круглое отверстие, расположенное в геометрическом центре пластины. Пластину 8 распилили пополам, разделив на две части это центральное отверстие, в результате чего получились полукруглые углубления 9 и 10. Разделенную пластину затем собрали, сдвинув половины пластины 8 к собранному брикету 11 по оси о- до состыковки, в результате чего вся наружная поверхность брикетной части 3 была окружена выемками 9 и 10 пластины 8. Это центральное отверстие, образованное теперь двумя выемками, было несколько больше по диаметру, чем наружный диаметр брикетной части 3, чтобы была возможность температурного расширения сплава во время обработки. Получившаяся сборка изображена на фиг.4.

На все поверхности сборки, изображенной на фиг.4, открытые для атмосферы, был нанесен барьерный слой 11 (рис.5) толщиной примерно от 0,03 до 0,06 дюйма (0,0762 0,152 см), состоящий из пульпы алебастра (Воп ех, содержащей примерно 35 весовых процентов карбоната кальция, полученной в фирме "Бондекс инк", г. Сент-Луис, шт. Миссури). Однако пространство 12 между пластиной 8 и брикетными частями 11 и 12 не было заполнено барьером, чтобы дать возможность термического расширения нагретому сплаву. Барьер был нанесен закрашиванием открытых поверхностей пульпой, барьеру дали затвердеть, а затем высушили при комнатной температуре, чтобы удалить избыточную влагу.

Сборка, изображенная на фиг.5, была погружена в слой частиц глинозема 13 (ЕI А ип и, полученный от компании "Нортон ко", размерами 90 грит), которые были получены в огнеупорный контейнер 14 (фиг.6). Комплект поместили в печь (которая соединялась с окружающей атмосферой, чтобы пропускать воздух), имевшую температуру 250оС, и нагревали со скоростью 300оС/ч до 1000оС. Систему выдерживали при температуре 1000оС в течение 96 ч и комплект изъяли горячим, чтобы избыточное количество алюминиевого сплава можно быть вылить, пока он расплавлен (что было сделано отламыванием части барьера, закрывающего сплав, и выливанием расплавленного металла).

Алебастровый барьер, дегидратированный температурой процесса, легко удалили с поверхности сборки легкой пескоструйной обработкой без нарушения поверхности композита.

При изучении сборки обнаружилось, что керамическая матрица альфа-глинозема (альфа-глинозем идентифицировался рентгеновским дифракционным анализом материала) инфильтровалась в брикет до граничных поверхностей, покрытых барьером, но не переросла эти граничные поверхности. Кроме того, расплавленный сплав образовал окисную пленку под барьерным слоем; однако не было роста окисла из тела расплавленного сплава за пределы этой окисной пленки на участках, не контактирующих с брикетом. Окисная пленка была легко удалена легкой пескоструйной обработкой, и фотографии получившегося керамического изделия представлены на фиг.7а и 7б.

Данный пример иллюстрирует эффективность барьера, содержащего алебастр (с карбонатом кальция), в предотвращении перероста брикета инфильтрацией керамической матрицы, в результате чего получается точная конфигурация. Кроме того, данный пример демонстрирует способность алебастрового барьера эффективно удерживать расплавленное тело перед инфильтрацией брикета, что сводит к минимуму количество сплава-предшественника, необходимого для полной инфильтрации в тело брикета.

П р и м е р 2. Был изготовлен цилиндрический композит с гладкой внутренней поверхностью в форме тигеля, закрытого с одного конца (размерами 3 дюйма (7,62 см) в длину, 1 дюйм (2,54 см) по наружному диаметру и со стенкой толщиной 3 мм) путем выращивания керамической матрицы в брикет тигеля, покрытый по внутренним поверхностям барьерным материалом.

Брикет был изготовлен традиционной технологией литья полос. Было равномерно перемешана пульпа, содержащая 47,6 вес. частиц глинозема (Е67 АIundum, полученный от компании "Нортон ко", размерами 1000 меш), 23,7 вес. глины каолин (ЕРК, "Джорджия каолин", г. Юрион, шт. Нью-Джерси, на 98% меньше размера частиц в 20 мкм) и 28,5 вес. воды. Пульпы залили в алебастровую форму, имеющую нужную геометрию брикета. Был отлит брикет тигеля примерно в течение 20 мин, высушен при температуре 90оС, а затем подвергнут предварительному обжигу при температуре 700оС в течение 30 мин на воздухе.

Брикет покрыли по внутренним поверхностям пульповой смесью, содержащей 70 весовых процентов алебастра Воп ех и 30 вес. частиц двуокиси кремния (размерами 500 меш), и барьерому слою дали затвердеть и высушили для удаления излишней влаги.

Огнеупорный сосуд частично наполнили алюминиевым сплавом 380.1 (имеющим тот же номинально определенный состав, что и в примере 1) и нагрели до расплавления сплава. Брикет заполнили сферами окиси циркония (диаметром 3/8 дюйма (0,95 см) и поместили в огнеупорный сосуд, наполненный расплавленным алюминием так, чтобы уровень направленного металла практически окружал его наружную геометрию, не протекая внутрь тигля. Сферы окиси циркония использовались для придания тиглю достаточного веса для исключения его плавучести в расплавленном алюминии и поддержания, таким образом, контакта наружной поверхности брикета и расплавленного сплава. Поверх расплавленного сплава поместили слой сухого порошка алебастра, а затем слой двуокиси кремния, чтобы уменьшить окисление расплавленного сплава, которое происходило бы, если бы поверхность была открыта. Этот комплект поместили в печь (сообщающуюся с атмосферой для протекания воздуха), которая имела температуру 1000оС, и выдержали в течение 96 ч.

Комплект вынули из печи и после охлаждения из огнеупорного сосуда вынули керамический тигель и приставший к нему окружающий избыточный сплав, изъяли сферы окиси циркония, и деталь разрезали поперек сверху и снизу, обнажив композит. Барьер, дегидратированный условиями реакций, легко был удален легкой пескоструйной обработкой внутренней полости детали с поперечными срезами. При излучении поверхностей поперечного сечения была установлена полная инфильтрация брикета матрицей альфа-глинозема (как показали анализы рентгеновской поношковой дифракции материала) до барьерного слоя на внутренней поверхности брикета, но не за пределами этого слоя. Как показано на фиг.8, избыток неотреагированного алюминия 30 окружает наружную поверхность керамического композита 32. Внутренняя поверхность 34 композита, которая была покрыта барьерным слоем, гладкая и не имеет переростов, благодаря чему обеспечивается высокая точность внутренней стенки. Избыток сплава может быть удален расплавлением и отделением керамической части без повреждения или разрушения композита.

Рентгеновский порошковый анализ удаленного барьерного материала показал, что в составе барьера после процесса преобладает силикат кальция с небольшими количествами несреагировавшего сульфата кальция и двуокиси кремния (в форме альфа-кварца).

П р и м е р 3. Была изготовлена инфильтрацией брикета с керамической матрицей изогнутая труба из композитной керамики с одним покрытым концом и одним закрытым концом, имеющая гладкую наружную поверхность.

Брикет был получен традиционным методом осадочного литья. Была приготовлена однородная смесь, содержащая 65 вес. частиц глинозема размерами 500 меш/38 АIundum, от компании "Нортон ко", 30 вес. частиц глинозема размерами 200 меш/38 AIundum) и 5 вес. частиц металлического кремния (размерами 500 меш). Смесь пульпировали с раствором органического связующего агента (как описывается в примере 1), залили в форму из кремневой резины и высушили до затвердевания. Брикет удалили из формы, остаточную влагу удалили сушкой и подвергли предварительному обжигу в воздухе при температуре 1300оС в течение 2 ч.

На наружную поверхность брикета нанесли барьерный материал путем нанесения покрытия на поверхность слоем толщиной примерно 0,2 мм из пульпированной смеси, содержащей 50 вес. алебастра Воп ех и 50 вес. частиц глинозема (38 AIundum, Нортон ко, 500 меш). Барьерному слою дали затвердеть и высушили для удаления избыточной влаги, и брикет с покрытием поместили в огнеупорный сосуд и подставили под него огнеупорные сферы глинозема (диаметром 1/2 3/4 дюйма (1,27-1,90 см) в диаметре таким образом, чтобы открытый конец брикета был заподлицо со сферами глинозема.

Комплект поместили в печь при температуре 1000оС, чтобы нагреть брикет до температуры реакции. Печь открыли и вылили расплавленный алюминиевый сплав 380.1 (имеющий тот же номинальный состав, какой дан в примере 1) в открытый конец брикета до уровня открытого конца, и в результате вся внутренняя геометрия брикета была в контакте с телом расплавленного сплава.

Комплект выдержали при температуре 1000оС в течение 96 ч, затем вынули из печи в горячем состоянии и избыток неотреагировавшего сплава вылили из керамической трубки, пока он еще расплавленный.

После охлаждения керамической трубки барьерный слой удалили с наружной поверхности легкой пескоструйной обработкой. Керамическую трубку разрезали поперек на расстоянии 1/4 дюйма (0,635 см) от открытого конца. При изучении разрезанного поперек композита было обнаружено, что матрица альфа-глинозема (как показал рентгеновский порошковый дифракционный анализ) полностью инфильтровалась в брикет до наружного барьерного слоя. Наружная поверхность керамики, изображенной на фиг.9, которая была покрыта барьером, обладала гладкой морфологией без перероста.

Анализ после процесса удаленного материала барьера показал, что в составе барьера преобладает оксисульфат кальций-алюминия (Са4Аl6O12SO4) с небольшими количествами альфа-глинозема и неотреагировавшего сульфата кальция, что указывает на преобразование материалов барьера в условиях процесса.

П р и м е р 4. Была изготовлена керамическая звездочка инфильтрацией в брикет керамической матрицы и использованием материала барьера для задания геометрии поверхности звездочки.

Брикет (имеющий те же размеры и геометрию, что и брикетные части компоненты в примере 1) был изготовлен традиционной технологией осадочного литья, при которой частицы карбида кремния размером 500 грит были равномерно примешаны в раствор органического связующего агента (как описано в примере 1), вылиты в форму из кремниевой резины и дали затвердеть в течение 6 ч. Избыток воды удалили с поверхности осадка и брикет высушили. Два-три грамма металлического кремния диспергировали на поверхности диска из алюминиевого сплав 380.1 (имеющего номинальный состав, описанный в примере 1) размерами 31/2 дюйма (8,89 см) в диаметре и 1/2 дюйма (1,27 см) толщиной. Жесткий брикет удалили из формы и поместили на поверхность сплава с кремнием так, чтобы нижняя поверхность брикета звездочки (аналогичная поверхности 4 брикета 1 на фиг.1) контактировала с круглой поверхностью сплава.

Всю сборку брикета и сплава покрыли на всех открытых поверхностях материалов барьера. Материал барьера содержал водную пульпированную примесь из 25 вес. алебастра (Воndex), 25 вес. портланд-цемента (тип 1 фирма "Кистоун, г. Бат, шт. Пенсильвания), 25 вес. двуокиси кремния (Crystobalite фирмы СED Minerals, шт. Огайо, 200 меш) и 25 вес. частиц глинозема (38 Alundum фирмы "Нортон", 36 грит). Пульта была нанесена на сборку на все открытые поверхности слоем толщиной 1/16 1/8 дюйма (0,16-0,32 см), отвердела, а затем была высушена для удаления избыточной влаги. Сборку, покрытую барьером, поместили поверх слоя из частиц карбида кремния (24 грит), содержащихся в огнеупорном сосуде.

Вышеописанный комплект поместили в печь (который соединялся с атмосферой, чтобы пропускать поток воздуха) и нагревали в течение 5 ч до 900оС. Печь продержали при 900оС в течение 80 ч, затем охладили за 5 ч. Комплект вынули из печи и сборку изъяли из слоя. Барьерный слой удалили с поверхностей сборки легкой пескоструйной обработкой и избыток сплава отделили от керамической звездочки. Керамическая звездочка, изображенная на фиг.10, практически не имела перероста матрицы альфа-глинозема на поверхности, покрытой барьерным материалом. Несколько изолированных мест перероста на поверхности звездочки обусловлены несовершенствами в барьерном покрытии (т.е. трещинами или воздушными карманами) и не являются результатом проникновения самого барьера.

П р и м е р 5. Была изготовлена керамическая звездочка инфильтрацией брикета с барьерным покрытием, идентичная со звездочкой в примере 4, с использованием процедуры примера 4, за исключением того, что материал барьера состоял только из портланд-цемента (тип I формы "Кистоун ко").

Водную пульпу портланд-цемента нанесли слоем толщиной 1/16 1/8 дюйма (0,16-0,32 см) на узел брикета звездочки и диска алюминиевого сплава 380.1, как в примере 4 (в том числе и кремниевый слой как в примере 4). Барьерному слою дали затвердеть и высушили для удаления избыточной влаги. Сборку с покрытием поместили на слой частиц карбида кремния (24 меш), который содержался в огнеупорном сосуде, как в примере 4. Комплект поместили в печь и нагревали в течение 10 ч до 900оС, при которой продержали в течение 80 ч. Печь охлаждали в течение 5 ч и вынули комплект из печи. Сборку с покрытием изъяли из слоя, легко удалили барьерный слой с поверхности керамического композита легкой пескоструйной обработкой и избыток сплава отделили от звездочки керамического композита.

При изучении получившегося керамического композита оказалось, что керамическая матрица из альфа-глинозема полностью инфильтрировалась в брикет до барьерного слоя. Барьерный слой из портландцемента эффективно не допустил перероста керамической матрицы за границы брикета. Композитная керамическая звездочка показана на фиг.11. Как и в примере 4, отдельные случаи перероста на поверхности звездочки обусловлены несовершенствами барьерного покрытия, а не проникновением в него.

П р и м е р 6. Была изготовлена керамическая композитная структура, имеющая цилиндрическую форму и размеры примерно 3 1/4 дюйма (8,25 см) в диаметре и 26 дюймов (66 см) в длину, с использованием цилиндрических барьерных средств для обеспечения внешней цилиндрической формы изделия. Барьерные средства, изображенные в перспективном виде с разрывом на фиг.8, содержали трехэлементную структуру из нержавеющей стали (нержавеющая сталь номер 304, имеющая номинальный состав, вес. С 0,08; Mn 2; Si 1; P 0,04; S 0,03; Cr 18-20; Ni 8-12, остальное Fe), состоящую из перфорированного цилиндра 14, экранирующей облицовки 15 и нижней крышки 16. Перфорированный цилиндр 14 имел размеры 31/4 дюйма (8,25 см) по внутреннему диаметру и был изготовлен из нержавеющей стали сортамента 22, перфорированной равномерно по поверхности отверстиями диаметром 0,0625 дюйма (0,159 см) таким образом, что 40% площади поверхности были открыты для диффузии воздуха. Экранирующая облицовка 15 имела размеры примерно 3 1/4 дюйма (8,25 см) по наружному диаметру и 0,080 дюйма (0,203 см) в толщину, а ее сетка имела отверстия диаметром 0,016 дюйма (0,41 см), в результате чего 30% ее поверхности были открыты для диффузии воздуха. Нижняя крышка 16 также была изготовлена из нержавеющей стали сортамента 22. Экранирующая облицовка использовалась для задержания частиц материала наполнителя при их выходе через большие по размерам отверстия в наружной гильзе во время обработки.

Барьер из нержавеющей стали собрали по оси е- на фиг.8. Алюминиевый прут (имеющий состав сплава, вес. 10 кремния и 3 магния) размерами 26 дюймов (66 см) в длину и 1 1/16 дюймов в диаметре (2,699 см), с 16 ребристыми выступами на двух третях его длины, в средней части длины покрыли равномерно по всей поверхности слоем частиц двуокиси кремния (размерами главным образом 100 меш и более), используемым в качестве присадки и прикрепленным органическим связующим агентом. Прут был продольно помещен в середину сборки цилиндрического барьера. Затем сборку наполнили равномерно предварительно смешанным материалом наполнителя, содержащим 95% частиц глинозема (Е 38 AIundum, компании "Нортон ко" размерами 90 меш) и 5 вес. двуокиси кремния) размерами главным образом 100 меш и более), таким образом окружающим и поддерживающим алюминиевый прут.

Эту систему поместили в огнеупорный сосуд, стоящий на своей нижней крышке. Получившийся комплект поместили в печь (сообщающуюся с атмосферой для пропускания потока воздуха) и нагревали в течение 10 ч до температуры 1250оС. Печь выдерживали при температуре 1250оС в течение 225 ч, а затем охладили за 30-часовой цикл и комплект вынули.

Изучение получившегося композитного материала показало, что керамический цилиндр содержит матрицу альфа-глинозема, углубленную в глиноземный наполнительный материал, имеющий наружные размеры барьера из нержавеющей стали и внутреннюю полость, повторяющую форму первоначальной сборки из исходного металла. Поскольку для задания формы цилиндрического керамического тела используется барьер, для обеспечения гладкости поверхности керамического цилиндра требовалось только шлифование. При отсутствии барьера керамический барьер имел бы неправильную форму, что потребовало бы большой механической обработки и шлифовки.

П р и м е р 7. Был изготовлен керамический композитный блок путем инфильтрации керамической матрицы в брикет с предварительно заданной формой, на который нанесли покрытие барьером для удержания роста керамической матрицы в пределах размеров брикета.

Брикет размерами 2 х 2 дюйма (5,08 см) толщиной 1/2 дюйма (1,27 см) был изготовлен традиционной технологией осадочного литья, после чего водную пульпу, содержащую 98 вес. частиц карбида кремния (однородная смесь из 70 вес. частиц размерами 500 грит и 30 вес. частиц размерами 220 грит), 1,75 вес. выпускаемого промышленностью латекса (Саscorex latex ЕА-3177 компании "Бордон ко") и 0,25 вес. поливилилового спирта, налили в форму из кремниевой резины, где дали ей осесть. Избыток воды удалили с верхней части осадка и брикет высушили на воздухе. Высушенный брикет обжигали при температуре 1250оС в течение 24 ч на воздухе.

Круглый диск из алюминиевого сплава 380.1 (того же номинального состава, что и указанный в примере 1) размерами 3 дюйма (7,62 см) в диаметре и 1/2 дюйма (1,27 см) толщиной имел слой из 2 граммов металлического кремния (-20 меш), равномерно распределенный по верхней круглой поверхности, и брикет поместили на эту поверхность.

Вышеописанную сборку брикета и диска с поверхностным слоем покрыли по периметру (т.е. все поверхности брикета и диска, за исключением прилегающих поверхностей брикета и диска) водной пульпой, содержащей силикат кальция (Vansil WIO фирмы "Р. Т. Vanderbilt", г. Норуолк, шт. Коннектикут) таким образом, чтобы покрытие полностью закрывало эту сборку. Покрытие в качестве барьера было высушено, и сборку, закрытую барьером, погрузили в частицы карбида кремния (24 грит), содержащиеся в огнеупорном сосуде, таким образом, чтобы покрытая сверху квадратная поверхность брикета была открыта атмосфере и располагалась практически на одном уровне со слоем.

Описанный комплект поместили в печь и нагревали в течение 5 ч до температуры 900оС. Печь выдерживали при температуре 900оС в течение 100 ч, а затем охладили в течение 5 ч, после чего сборку вынули из печи.

Покрытую барьером сборку извлекли из слоя и отделили барьер от сборки легкой пескоструйной обработкой. Изучение сборки показало, что керамическая матрица, содержащая альфа-глинозем и образованная окислением алюминиевого диска, инфильтровалась в брикет до периметра брикета, образованного барьером. Отдельный случайный перерост брикета объяснялся несовершенством барьерного покрытия, а не проникновением композиции в барьер.

П р и м е р 8. Изготовили керамическое тело, имеющие заданные прямоугольные размеры, установленные барьерными средствами, изготовленными из нержавеющей стали (AlSi 304 сортамента 22) в виде прямоугольной конструкции. Как показано на фиг.9 и 10, где одинаковыми цифрами везде обозначены одинаковые детали, прямоугольная коробка с открытым торцом, обозначенная как барьерные средства 17, имеет две прямоугольные боковые стенки 18 и 19 с размерами 9 1/2 дюйма (24, 13) в длину и 2 1/2 дюйма (6,35 см) в ширину, две прямоугольные боковые стенки 20 и 21 с размерами 4 1/2 дюйма (11, 43 см) в длину и 2 1/2 дюйма (6,35 см) в ширину и одна перфорированная верхняя поверхность 22 с размерами 9 1/2 дюйма (24, 13 см) в длину и 4 1/2 дюйма (11,43 см) в ширину, имеющая перфорации 23, равномерно расположенные по ее поверхности, чтобы была воздушная вентиляция. Барьер поместили в печь и нагревали на воздухе до температуры 1000оС в течение 24 ч, а затем удалили из печи. В результате нагревания барьерные средства были покрыты по поверхности окисным покрытием.

Два прямоугольных бруска из алюминиевого сплава 380.1 (одинакового номинального состава, такого же, как указанные в примере 1) размерами 9 дюймов (22,86 см) в длину, 4 дюйма (10,16 см) в ширину и 1 1/2 дюйма (3,81 см) в толщину поместили в отдельные слои 24 из частиц глинозема (El AIundum фирма "Нортон", размерами 90 меш), содержащихся в отдельных огнеупорных сосудах 98, таким образом, чтобы одна поверхность бруска размерами 9 х 4 дюйма (22,86 х 10,16 см) была открыта атмосфере и располагалась практически на одном уровне с поверхностью слоя частиц глинозема, а другие пять поверхностей бруска были погружены в слой. Два грамма присадочного материала двуокиси кремния равномерно распределили по открытой поверхности размерами 9 х 4 дюйма каждого бруска. Рассмотрим более подробно фиг.10. Поверх одного из погруженных алюминиевых брусков 25 положили барьер таким образом, чтобы края 26 четырехбоковых стенок были погружены в слой частиц глинозема примерно на глубину бруска из сплава, в результате чего брусок из сплава окружен, но контакта с ним нет. Затем барьер окружили дополнительными частицами глинозема ЕЙ АIип и, как и выше) таким образом, чтобы наружные поверхности боковых стенок были практически погружены в слой 24, содержащийся в сосуде 27, и оставалось пространство 28 между поверхностью 25 бруска из сплава 21 и внутренней гранью верхней поверхности 22.

Эти два погруженных алюминиевых бруска, один из которых был покрыт вышеуказанным барьером (как показано на фиг.10), поместили в печь (которая сообщалась с атмосферой, чтобы пропускать поток воздуха) и нагревали в течение 10 ч до температуры 1080оС. Печь выдержали при температуре 1080оС в течение 55 ч, а затем охладили в течение 10 ч, и в конце этого периода времени резервуары, содержащие погруженные бруски, вынули из печи.

Полученные керамические тела вынули из их глиноземных слоев, а барьер удалили с одного закрытого керамического тела. Изучение керамического тела, изготовленного с барьером, показало, что тело сформировалось в пространстве 28, и было ограничено боковыми стенками барьера, в результате чего получилось керамическое тело, имеющее прямоугольный периметр, определяемый периметром барьера (см. фиг.11). Однако рост керамического тела не полностью достиг верхней поверхности барьера и, следовательно, верхняя поверхность керамического тела не была оформлена. На фиг.1 (изображено также другое керамическое тело, получившееся в результате окисления вышеуказанного алюминиевого сплава на воздухе без барьера и имеющее нерегулярную поверхность вследствие неограниченного роста.

Данный пример демонстрирует возможность использования барьерных средств для задания размеров сравнительно большой керамической детали, изготовленной окислением алюминия в воздухе, благодаря чему достигается значительное уменьшение обработки после изготовления для получения нужной формы.

П р и м е р 9. Изготовили брикетный блок из частиц карбида кремния размерами 500 грит, который затем собрали со сплавом алюминия 380.1 как в примере 7. Этот комплект покрыли по всем поверхностям (за исключением промежутка между брикетом и сплавом) барьерным материалом из костной золы керамического качества (трикальциумфосфата) фирмы "Хэмилл энд Гиллеспи, инк", г. Ливингстон, шт. Нью-Джерси. Барьер высушили и сборку затем погрузили в частицы карбида кремния размерами 24 грит, содержащимися в огнеупорном сосуде, причем верх брикета с покрытием был открыт для атмосферы. Этот комплекс нагревали на воздухе до температуры 900оС в течение 5 ч, выдержали при 900оС в течение 100 ч, затем охлаждали в течение 5 ч, а затем вынули из печи.

Сборку с барьерным покрытием вынули из слоя и легко удалили некоторый перерост, который имел место в промежутке между сплавом и брикетом, путем обстукивания. Барьер удалили с композитного изделия пескоструйной обработкой. Изучение изделия показало, что брикет был инфильтрован керамической матрицей, содержащей альфа-глинозем, до периметра, определяемого барьером.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КЕРАМИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1987 |

|

RU2015132C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ИЗДЕЛИЯ | 1990 |

|

RU2038338C1 |

| Способ получения композиционного изделия | 1988 |

|

SU1794074A3 |

| СПОСОБ ПОЛУЧЕНИЯ АБРАЗИВНОГО МАТЕРИАЛА | 1987 |

|

RU2036215C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1988 |

|

RU2023707C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1987 |

|

RU2031176C1 |

| Способ получения керамических изделий | 1988 |

|

SU1807981A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ САМОНЕСУЩЕГО КЕРАМИЧЕСКОГО ИЗДЕЛИЯ С ВНУТРЕННЕЙ ПОЛОСТЬЮ | 1987 |

|

RU2015133C1 |

| СПОСОБ СОЕДИНЕНИЯ КЕРАМИЧЕСКИХ ТЕЛ | 1987 |

|

RU2019533C1 |

| Способ изготовления композиционного материала | 1987 |

|

SU1828463A3 |

Изобретение касается способа изготовления композиционных изделий сложной формы. Для этого заготовку исходного металла размещают в слое дисперсного инертного огнеупорного материала или в контакте с брикетом, сформованным из этого материала, и нагревают в газообразной среде, реакционноспособной по отношению к металлу заготовки. Нагрев ведут до температуры, большей точки плавления металла заготовки, но меньшей точки плавления продукта взаимодействия металла с газообразной средой, в течение времени, достаточного для взаимодействия металла со средой и его миграции через последовательно образующиеся слои в сторону среды. При этом, по меньшей мере, на часть поверхности металла наносят барьерное средство из материала, проницаемого для газообразной среды, но непроницаемого для металла или продукта его взаимодействия со средой. Барьерное средство можно размещать на заданном расстоянии от заготовки и/или частично заполнять им пространство между заготовкой и слоем (или брикетом) инертного огнеупорного материала. Дисперсный инертный огнеупорный материал или брикет из него размещают на поверхностях заготовки, не защищенных барьерным средством. При этом барьерное средство выбирают из группы: карбонат кальция, сульфат кальция, силикат кальция, портланд-цемент, трикальцийфосфат, их смесь, нержавеющая сталь. В барьерное средство можно вводить наполнитель, в частности оксид алюминия или карбид кремния. Предусмотрено использование активатора процесса, который вводят в материал наполнителя или наносят на поверхность сформированного брикета или заготовки. 6 з. п. ф-лы, 11 ил.

| Mater and Proc | |||

| Rept, N 1, 2, v.1 ,1986. |

Авторы

Даты

1995-07-09—Публикация

1987-05-07—Подача