Изобретение относится к способу регулирования качества теста или других подобных вязкоупругих материалов, а именно к постоянному инспектированию физических свойств непрерывно подаваемой полоски теста или других подобных вязкоупругих материалов, посредством чего получают информацию относительно состава исходных материалов и осуществляют регулирование качества вязкоупругих материалов в процессе их обработки.

Качество хлеба или кондитерских изделий зависит от состава и условий замешивания исходных материалов. Как правило, эти изделия инспектируются уже после того, как изготовлен конечный и индивидуальный продукт. Поэтому если, например, из-за изменений в условиях брожения теста происходит изменение удельного веса теста, то образуются продукты плохого качества с различным весом на единицу изделия. Специалистам в данной области хорошо известно, что в настоящее время не существует эффективного способа и средств для автоматического и непрерывного инспектирования и измерения физических свойств теста или прочих подобных вязкоупругих материалов для приготовления продуктов питания в момент их изготовления и для использования измеренных данных для составления рецептуры исходных материалов и регулирования физических свойств вязкоупругих материалов для пищевых продуктов.

Целью изобретения является создание способа регулирования качества теста, который включает этап непрерывного измерения толщины, ширины и веса частей непрерывно подаваемой полоски теста, чтобы получить информацию об удельном весе, рассчитанную на основе данных о размере и весе каждой части полости теста, с последующим использованием этих данных для составления рецептуры и режима обработки этого теста.

Другой целью изобретения является создание способа регулирования качества теста, который включает этап непрерывного измерения толщины, ширины и веса частей полоски теста, которая постоянно подается из первой системы растягивания теста, чтобы получить информацию об удельном весе, рассчитанную на основе данных о размере и весе каждой из частей полоски теста, с последующим регулированием толщины полости теста до какого-то конкретного значения для равномерного веса частей теста с равномерной площадью верхней поверхности.

В данном способе предусматривается постоянное измерение физических свойств, а именно: толщины, ширины и веса непрерывно подаваемых частей полости теста. За счет этого получают данные о удельном весе каждой части полоски теста. Полученные таким образом физические данные, а именно данные о толщине, ширине и весе, используются для составления рецептуры исходных материалов для теста с таким расчетом, чтобы скорректировать соотношение или типы компонентов исходных материалов для следующей партии изготовляемых пищевых продуктов.

В соответствии с изобретением толщина кусочка теста, который штампуется из полоски теста с равномерной площадью верхней поверхности, рассчитывается на основе полученных данных относительно удельного веса, площади верхней поверхности и заранее установленного веса кусочка теста. Следовательно, если быстро изменяются измеренные значения удельного веса, тогда также изменяются рассчитанные значения толщины (из-за изменения измеренных значений удельного веса). Таким образом, если измеренное значение удельного веса больше эталонного или стандартного значения удельного веса, тогда регулируется толщина полоски теста с помощью соответствующей растягивающей тесто системы, чтобы иметь значение, которое меньше стандартного значения толщины, и наоборот. Таким образом, несмотря на колебания в удельном весе, вес отштампованного кусочка теста автоматически делается равномерным в процессе изготовления пищевого продукта.

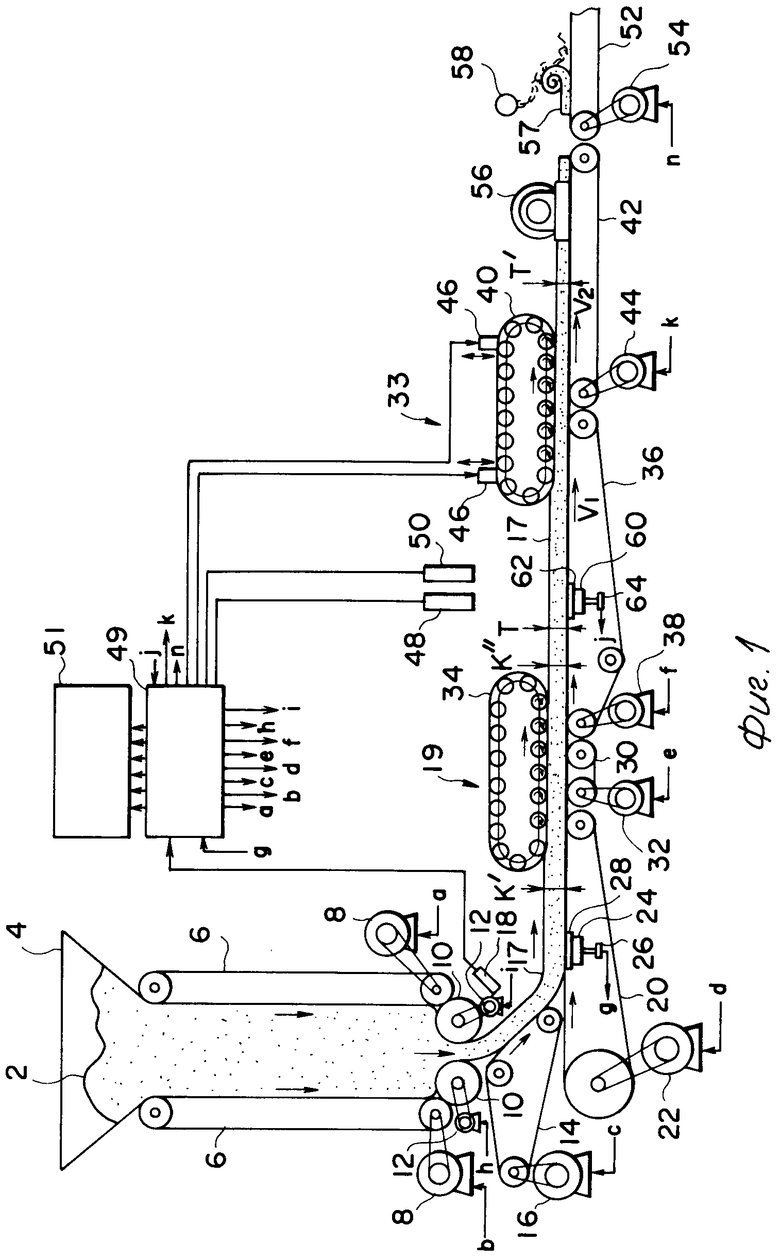

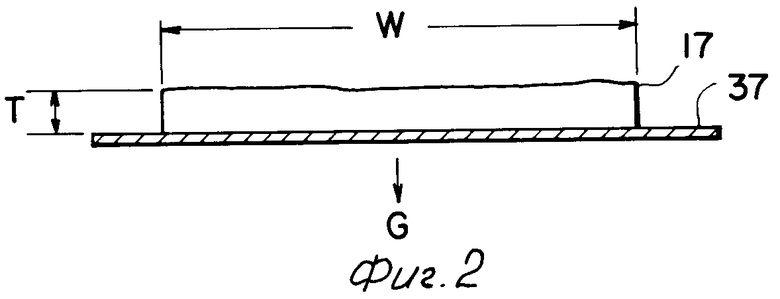

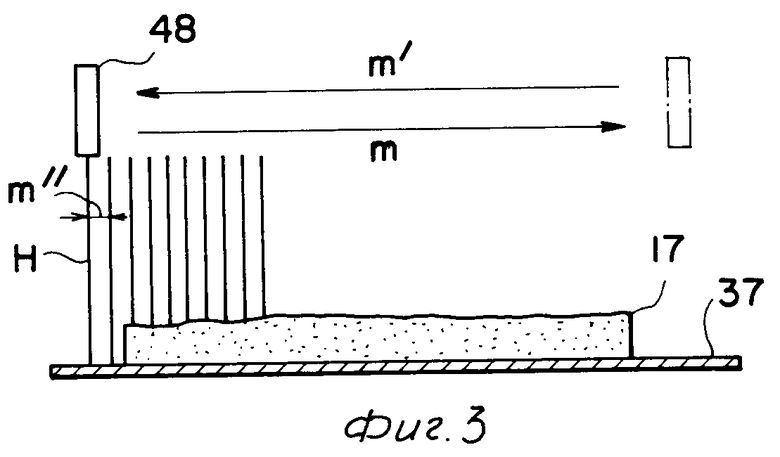

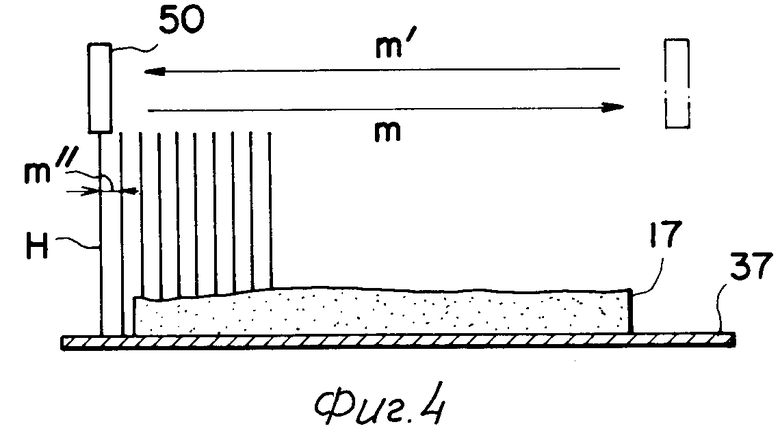

На фиг. 1 показана вертикальная проекция установки, разрез, иллюстрирующая вариант по предлагаемому изобретению; на фиг.2 - поперечный разрез полоски теста, иллюстрирующий способ измерения удельного веса теста; на фиг. 3 - схематическая вертикальная проекция, иллюстрирующая способ измерения толщины полоски теста в соответствии с вариантом по данному изобретению; на фиг.4 - схематическая вертикальная проекция, иллюстрирующая способ измерения ширины полоски теста по варианту изобретения.

На фиг.1 видно, что вертикальные конвейеры 6 для вертикальной транспортировки теста 2 расположены под загрузочной воронкой 4. Эти конвейеры приводятся в действие моторами 8. Пространство между конвейерами 6 образует проход для теста 2. Рядом с самими нижними частями вертикальных конвейеров 6 расположены выпускные вальцы 10, которые приводятся в действие моторами 12. Вальцы 10 располагаются относительно друг друга на расстоянии, которое меньше расстояния между конвейерами 6, и они вращаются в противоположных направлениях, чтобы сжать тесто 2 и образовать полоску теста 17 толщиной К1 и чтобы подать эту полоску теста на выпускной конвейер 14, установленный под вальцами 10.

Конвейер 14 приводится в действие мотором 16. Для измерения толщины полоски теста 17, которая передается по выпускному конвейеру 14, используется датчик толщины 18, установленный в соответствующей позиции.

Ниже выпускного конвейера 14 расположена первая система 19 растягивания теста. Она состоит из вальцового механизма 34, первого конвейера 20, среднего конвейера 30 и второго конвейера 36. Вальцовый механизм 34 содержит множество вальцов и все они вращаются в противоположном направлении относительно направления движения полоски теста 17, вдоль эллиптической траектории все они вращаются в том же направлении, что и продвигающаяся вперед полоска теста 17. Вальцовый механизм 34 приводится в действием приводным блоком (не показан), каждый валец вальцового механизма может вращаться за счет трения качения с самой полоской тесла 17 или фрикционной пластиной (не показана), установленной в вальцовом механизме 34. Первый конвейер 20 приводится в действие мотором 22, а взвешивающий механизм 24, который содержит взвешивающий стол 28 и датчик груза 26, расположен под лентой конвейера 20. Взвешивающий стол 28 принимает на себя вес полоски теста 17, которая проходит поверх взвешивающего стола 28. Датчик груза 26 фиксирует вес, преобразует его в электрические сигналы, которые несут в себе информацию об измеренном весе, и посылает эти сигналы через указанную стрелкой линию g в компьютер (не показан), который вмонтирован в блок управления 49. Компьютер преобразует эти сигналы в сигналы, несущие в себе числовую информацию об измеренном весе, и направляет эти сигналы в дисплей 51.

Блок управления 49 регулирует скорости движения вертикальных конвейеров 6, конвейера 14 и конвейера 20, а также окружные скорости движения вальцов 10. Окружные скорости движения вальцов 10 выше скоростей движения вертикальных конвейеров 6. Скорости движения конвейера 14 и конвейера 20 обычно идентичны окружным скоростям вращения вальцов 10. Электрические сигналы для регулирования рабочих скоростей вращения вальцов 10 и движения конвейеров 6, 14 и 20 посылаются из блока управления 49 в моторы 12, 8, 16 и 22 через обозначенные стрелками линии h, i, a, b, e, c, d.

Средний конвейер 30 расположен ниже первого конвейера 20 и приводится в движение мотором 23. Скорость движения этого конвейера регулируется электрическими сигналами от блока управления 49, проходящими по обозначенной стрелкой линии е. Скорость движения среднего конвейера 30 несколько выше скорости движения конвейера 20. Второй конвейер 36 расположен ниже среднего конвейера 30 и приводится в действие мотором 38, а скорость его движения регулируется электрическими сигналами от блока управления, которые подаются через обозначенную стрелкой линии е. Скорость движения второго конвейера 36 несколько выше скорости движения среднего конвейера 30.

Вес G, толщину Т, ширину W проходящей поверх ленты 37 конвейера 36 части полоски теста 17, разрез которой показан на фиг.2, измеряют следующим образом.

Под ремнем конвейера 36 расположен взвешивающий механизм 60, который содержит взвешивающий стол 62 и датчик груза 64. Взвешивающий стол 62 принимает на себя вес полоски теста 17, проходящей поверх взвешивающего стола 62, а датчик груза 64 фиксирует вес, преобразует данные по весу в электрические сигналы, несущие информацию об измеренном весе, и посылает эти сигналы по обозначенной стрелкой линии j в компьютер, расположенный в блоке управления 49. Затем эти электрические сигналы преобразуются в сигналы, содержащие числовые данные относительно измеренного веса и которые затем посылаются на экран дисплея 51.

Перед введение в вальцовый механизм 34 толщина полоски теста 17 показана на фиг. 1 в виде буквы К1. После выхода из вальцового механизма 34 эта толщина уменьшается до толщины, обозначенной буквой Кll.

Датчик 48 толщины установлен на раме (не показана) над взвешивающим механизмом 60, чтобы он мог измерять толщины полоски теста 17, проходящей по конвейеру 36.

На фиг.3 видно, что полоска теста 17 транспортируется на ленте 37 конвейера 36. Датчик 48 совершает возвратно-поступательное движение в горизонтальной и поперечной плоскостях над полоской теста 17. Направление движения этого датчика показаны стрелками m и m' . Датчик 48 испускает световые лучи и фиксирует их отражения от поверхности ленты 37 и полоски теста 17 в каждой точке измерения. Точки измерения отстоят от смежных точек на какое-то конкретное расстояние m'' . Вертикальные линии Н указывают на свет, отраженный от датчика 48 в каждой точке измерения, и на отражения от поверхности ленты 37 и полоски теста 17. Отражения несут в себе информацию о расстоянии, указывающую на расстояние от датчика 48 до ленты 37 и поверхности полоски теста 17. Эта информация преобразуется в электрические сигналы, которые направляются в компьютер, установленный в блоке управления 49, где они преобразуются в сигналы, несущие информацию о высоте, а точнее о толщине полоски теста 17. Эти преобразования осуществляет компьютер. Компьютер вычитает сигнал, несущий информацию о расстоянии от датчика 48 до поверхности полоски теста, из сигнала, несущего информацию о расстоянии от датчика 48 до поверхности ленты 37. После получения этого сигнала компьютер рассчитывает толщины полоски теста 17 в каждой точке измерения и выводит среднее значение на основе измеренных значений толщины. Затем несущие информацию о среднем значении толщины электрические сигналы преобразуются в электрические сигналы, несущие информацию о числовых данных толщины, которые и выводятся на экран дисплея 51.

Датчик 50 ширины расположен около датчика 48 (см. фиг.1). На фиг.4 показан маршрут движения датчика 50 ширины. Этот датчик совершает возвратно-поступательное движение в горизонтальном и поперечном направлениях над полоской теста 17 и он функционирует также, как и датчик 48 толщины. Отраженная от поверхности полоски теста 17 ясно указывают на наличие полоски теста 17, а m''- на расстояние между смежной парой линии Н. Количество отражений подсчитывается в компьютере, после чего в этом же компьютере полученное число умножается на расстояние m'', чтобы получить в конечном итоге электрические сигналы, несущие информацию о ширине полоски теста 17. Затем эти сигналы преобразуются в сигналы, указывающие на числовые данные относительно ширины полоски теста 17. Именно эти сигналы выводятся на экран дисплея 51. Компьютер рассчитывает также удельный вес S полоски теста, проходящей поверх конвейера 36, на основе данных G, W, L и Т по следующей формуле

G/T x W x L = S, где G - вес полоски теста 17; W - ширина полоски теста; L - длина рабочей площади взвешивающего стола 62, измеренная в направлении движения вперед полоски теста 17; Т - толщина полоски теста 17.

Вторая система 33 растягивания теста расположена ниже датчиков 48 и 50 и взвешивающего механизма 50. Эта вторая растягивающая тесто система 33 регулирует толщины полоски теста 17 и включает вальцовый механизм 40, второй конвейер 36 и третий конвейер 42. Второй конвейер 36, который функционирует в качестве выпускного конвейера первой растягивающей тесто системы 19, одновременно функционирует в качестве впускного конвейера для второй системы 33 растягивания теста. Конвейер 42 приводится в действие мотором 44, а вальцовый механизм 40 - приводным блоком (не показан). Скорость движения третьего конвейера 42 выше скорости движения второго конвейера 36. Вальцовый механизм 40 содержит множество вальцов, которые вращаются в направлении, противоположном направлению движения вперед самой полоски теста 17, хотя при вращении по эллиптической траектории они вращаются в том же направлении, в котором полоска теста 17 продвигается вперед. Эти вальцы могут вращаться за счет трения качения с полоской теста 17 или с помощью фрикционной пластинки (не показана), установленной в вальцовом механизме 40. Скорость движения конвейера 42 регулируется электрическими сигналами от блока управления 49, которые подаются по отмеченной стрелкой линии к, непосредственно в мотор 44.

Зазор между траекторией движения конвейера 36 и нижней прямой частью вальцового механизма 40 на своем направленном вверх конце несколько больше зазора между траекторией движения конвейера 42 и нижней прямой частью вальцового механизма 40 на его нижнем конце. Эти зазоры можно регулировать с помощью средств 46 регулирования высоты, которые установлены на двух крайних концах верхней поверхности вальцового механизма 40. Средство 46 может поднимать или опускать верхний и нижний концы вальцового механизма 40 вместе или отдельно. Средство регулирования высоты приводится в действие приводными блоками (не показаны), а их функционирование регулируется блоком управления 49.

Ниже вальцового механизма 40 и над траекторией движения конвейера 42 установлен пробойник 56, который формирует кусочки теста из полоски теста 17. Ниже конвейера 42 размещен передаточный конвейер 52. Этот конвейер приводится в действие мотором 54, а скорость движения конвейера 52 регулируется электрическими сигналами от блока управления 49, которые подаются по линии n. Над конвейером 52 расположено средство 58 закатывания теста, которое и обеспечивает закатывание полкусочка теста 57.

Исходные материалы для теста, например мука, дрожжи, сахар, шортенинг, вода и т. д., смешиваются и замешиваются в тесто смесительной машиной (не показана), чтобы приготовить партию массы теста 2, которая затем загружается в воронку 4. Эта масса теста подается вниз по конвейерам 6 и сдавливается вальцами 10 с конечным образованием полоски теста 17 заданной толщины. Эта полоска теста по выпускному конвейеру 14 и первому конвейеру 20 подается непосредственно к первой растягивающей тесто системе 19 и входит в нее. Если вес какой-то части полоски теста 17, которая проходит поверх взвешивающего стола 28, где и происходит его взвешивание с помощью взвешивающего механизма 24 за какую-то единицу времени, отклоняется от заданного эталонного веса, который зафиксирован в блоке управления 49, тогда этот блок посылает электрические сигналы по линиям a, b, c, d, h и i в соответствующие моторы, чтобы отрегулировать скорость продвижения полоски теста 17 вперед с таким расчетом, чтобы вес каждого кусочка теста поддерживался на постоянном и равномерном уровне. После этого происходят растягивание полоски теста 17 с помощью первой растягивающей системы 19. Поскольку полоска теста 17 передается конвейера 20, 30 и 36, а скорость продвижения полоски теста 17 вперед инкрементально повышается и поскольку вальцы вальцового механизма 34 удерживают полоску теста 17 напротив трех конвейеров 20, 30 и 36, то полоска теста 17 все больше растягивается и в конечном итоге превращается в полоску теста с толщиной Т. Проходящие по поверхности взвешивающего стола 62 электрические сигналы, которые несут в себе информацию о весе, толщине и ширине полоски теста 17, подаются в компьютер, установленный в блоке управления 49. Эти сигналы используются для вычисления удельного веса частей полоски теста 17 и одновременно преобразуются в сигналы, несущие в себе числовые данные. Эти данные визуально воспроизводятся на экране дисплея 51. Несущие в себе информацию об удельном весе сигналы также преобразуются в сигналы, несущие в себе числовые данные, и также отображаются на экране дисплея.

На основе визуально воспроизводимых на экране дисплея 51 данных оператор делает вывод о реологических свойствах полоски теста 17 следующим образом.

Как правило, удельный вес теста зависит от рецептурного соотношения исходных материалов, типа используемых дрожжей или от степени брожения теста. Именно поэтому, если воспроизводимый на экране дисплея 51 удельный вес теста больше заданного эталонного значения, то в этом случае оператор может измерить рецептурное соотношение исходных материалов, тип используемых дрожжей или степень брожения теста с таким расчетом, чтобы удельный вес теста в следующей партии массы теста можно было бы скорректировать, если в этом возникает необходимость, и довести его до стандартного значения.

Данные о размере, например данные о ширине и толщине части полоски теста, указывают на реологические свойства полоски теста. Эти свойства зависят в основном от количества клейковины в полоске теста и добавленной в тесто воды. Другими словами, если значение ширины части полоски теста 17 больше, а значение толщины этой же части полоски теста меньше соответствующих стандартных значений полоски теста, тогда эта часть полоски теста имеет тенденцию быть более пластичной, чем это необходимо или желательно. Следовательно, оператор изменяет условия замешивания теста следующей партии массы теста, чтобы повысить содержания клейковины в массе теста, или выбирает другой сорт муки, например тот, который включает в себя большее количество клейковины, для следующей партии теста. Кроме того, оператор может уменьшить количество добавляемой в тесто воды, чтобы получить массу теста, которая стремится стать более упругой для следующей партии массы теста.

Если значении ширины какой-то части полоски теста 17 меньше, а значение толщины этой же части полоски теста больше соответствующих стандартных значений полоски теста, тогда эта часть полоски теста стремится стать более упругой, чем это желательно. Следовательно, оператор изменяет условия замешивания следующей партии массы теста, чтобы уменьшить содержание клейковины в массе теста, или же он выбирает другой сорт муки, который содержит меньшее количество клейковины, для следующей партии массы теста. Более того, оператор может увеличить количество добавляемой в массу теста воды, чтобы эта масса теста стремилась стать более пластичной или упругой для следующей партии массы теста. Таким образом, реологические свойства следующей партии массы теста приближаются к стандартным значениям.

Теперь рассмотрим вариант выполнения изобретения.

Масса теста 2 приготовляется в тестомесительной машине, затем передается конвейерами 6, вальцами 10 и конвейерами 14 и 20, после чего она растягивается в первой растягивающей системе 19 с конечным образованием полоски теста 17, имеющей толщину Т, как и в первом варианте. Из описания первого варианта изобретения ясно, что удельный вес полоски теста 17 имеет тенденцию изменяться для каждой парии массы теста, Однако он также стремится к изменению и в одной и той же партии массы теста в процессе ее обработки. Следовательно, удельный вес частей полоски теста 17, подаваемой из первой растягивающей тесто системы 19, изменяется. Именно поэтому, если кусочек теста 57 заданной площади штампуется из полоски теста 17 пробойником 56, то вес этого куска теста также изменяется или колеблется, что приводит к ухудшению качества конечных изделий.

Фактически для хлебопекарной или кондитерской промышленности очень важно, чтобы вес конечного изделия был всегда одинаковым. Следовательно, существует настоятельная необходимость в регулировании толщины полоски теста, из которой штампуются конечные изделия, с таким расчетом, чтобы вес каждого изделия всегда поддерживался на одинаковом уровне. Для этого изобретение предусматривает установку и использование второй системы 33 растягивания теста. Если установленный в блоке управления 49 компьютер обнаруживает сигнал, несущий информацию об удельном весе S', тогда он рассчитывает требуемую толщину Т' на основе следующей формулы

Т'= G' /S' x A, где Т '- требуемая толщина полоски теста 17; G - заданный стандартный вес кусочка теста 57; А - площадь кусочка теста 57, который штампуется из полоски теста. Эта площадь совпадает с нижней площадью пробойника 56. После определения Т' блок управления 49 посылает электрические сигналы, которые обеспечивают срабатывание средств 46 регулирования высоты. Если удельный вес S больше заданного стандартного значения, тогда опускается вальцовый механизм 40, а если удельный вес меньше, тогда упомянутый механизм поднимается, чтобы отрегулировать Т относительно Т'. Если в полоске теста 17 появляется слишком сильная упругость, тогда толщина полоски теста равномерно не увеличивается в ответ на увеличение величины зазора между вальцовым механизмом и конвейерами 36 и 42. Следовательно, если происходит подъем вальцового механизма 40, тогда находящийся в блоке управления 49 компьютер автоматически рассчитывает скорость движения V2 третьего конвейера 42 на основе следующей формулы:

V2 = (T x V1)/T' , где V1 - скорость движения второго конвейера 36.

Затем блок управления 49 посылает электрические сигналы, несущие информацию о V2, по линии к в мотор 44, посредством чего и осуществляется регулирование скорости движения третьего конвейера 42 до скорости V2, чтобы толщина полоски теста 17 регулировалась до толщины Т'.

Таким образом появляется возможность автоматически изготовлять кусочки теста 57 с одинаковым весом на единицу изделия при одновременном автоматическом регулировании толщины части полоски теста 17, предназначенной для штамповки из нее изделий, чтобы в конечном итоге получить одинаковый вес отдельных элементов продукции с одинаковыми размерами (за исключением высоты) даже в условиях наличия колебания удельного веса в отдельных частях полоски теста.

Как уже упоминалось, способ по настоящему изобретению дает возможность оператору хлебопекарной или кондитерской промышленности держать под контролем в процессе изготовления пищевых продуктов такие параметры, как удельный вес и размерные характеристики полоски теста, которая непрерывно подается в технологическую линию, а также использовать эти данные для составления рецептуры следующей партии теста и оптимальной обработки вязкоупругих материалов для пищевых продуктов.

Кроме того, с помощью настоящего изобретения можно добиться равномерного и одинакового веса отдельных кусочков вязкоупругих материалов, причем этого можно добиться в процессе непрерывной работы оборудования за счет автоматического регулирования толщины кусочков, посредством чего вес кусочков может поддерживаться на заданном стандартном уровне.

Использование: в хлебопекарной промышленности, а именно при составлении рецептур и режима обработки теста. Способ заключается в том, что осуществляют автоматическое и постоянное измерение физических свойств частей непрерывно подаваемой полосы теста с целью получения информации об удельном весе, рассчитанной на основе данных о размере и весе каждой из частей полосы теста, чтобы данные о размерах и удельном весе можно было использовать для обработки массы теста и составления рецептуры исходных материалов для следующей партии. Расчет производится с помощью компьютера и на основе полученной информации об удельном весе толщина кусочка теста с равномерной площадью верхней поверхности, который штампуется пробойником. Дополнительная растягивающая тесто система регулирует толщину полоски теста, чтобы в процессе работы оборудования автоматически поддерживать одинаковый вес штампуемых кусочков теста. 2 з.п. ф-лы, 4 ил.

| Устройство для непрерывного изготовления полосы теста, имеющей постоянные размеры и скорость движения | 1985 |

|

SU1584745A3 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ приготовления консистентных мазей | 1919 |

|

SU1990A1 |

Авторы

Даты

1994-06-30—Публикация

1990-12-11—Подача