Изобретение относится к области металлообработки, в частности к производству модифицированных зубчатых колес.

Известен способ нарезания цилиндрических зубчатых колес стандартными зуборезными долбяками [1].

Недостатком способа является его ограниченная возможность, т.к. им нельзя обработать ступенчатый зуб шестерни и колеса, которые прочнее бесступенчатых.

Известны способы нарезания цилиндрических зубчатых колес со ступенчато сужающимися от одного торца к другому зубьями, при котором обрабатываемому колесу и инстpументу задают согласованные вращения вокруг своих осей и одному из элементов периодическую радиальную подачу [2].

Недостатком известного способа является невысокая точность получения зуба при наличии ступеньки на заданной ширине зуба.

Цель изобретения - повышение точности обработки зуба колеса.

Цель достигается тем, что обработку производят за несколько проходов, при первом из которых осуществляют обработку зуба по своей ширине колеса на глубину, соответствующую глубине зуба на большом диаметре, перед каждым последующим проходом одному из элементов сообщают радиальную подачу, затем производят обработку зуба на части ширины колеса до места образования ступени после чего радиальную подачу производят в обратном направлении.

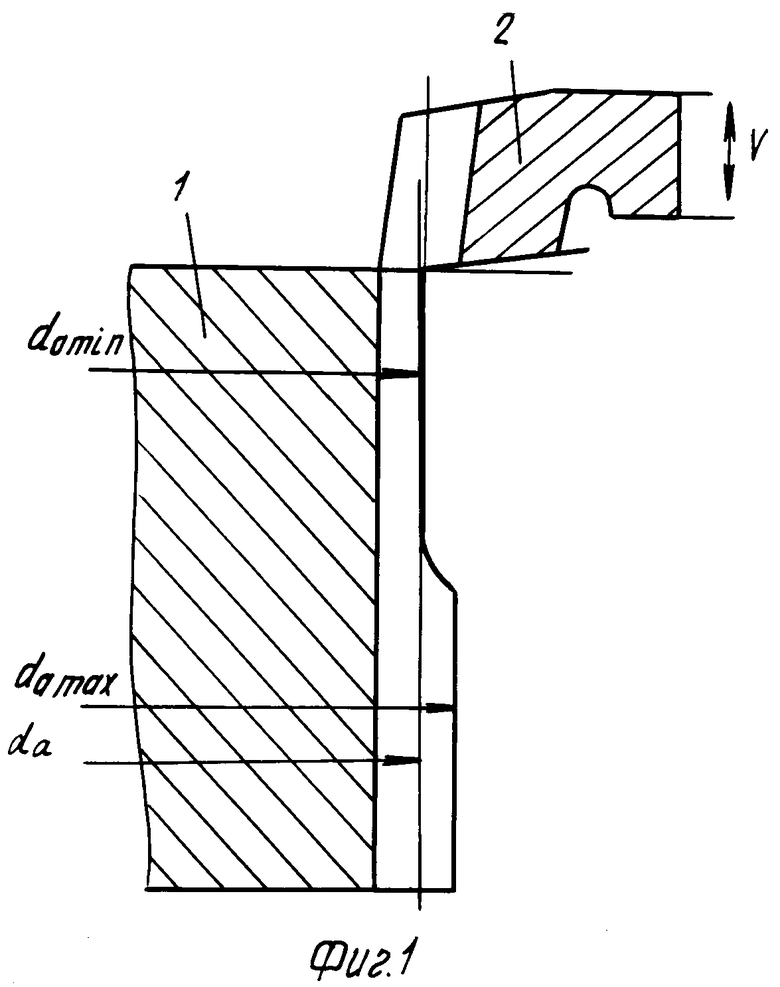

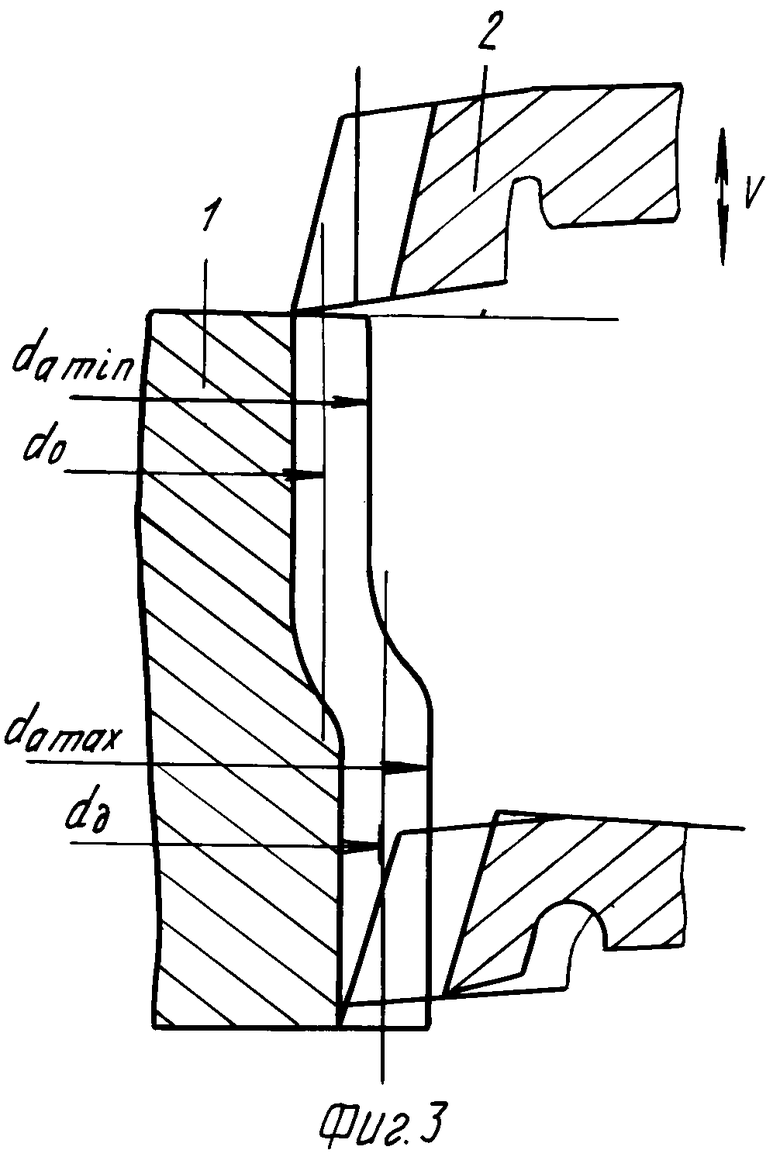

На фиг. 1 изображен 1-й проход-обработка по всей ширине колеса; на фиг. 2 - обработка до места образования " ступени"; на фиг. 3 - окончательная обработка до образования "ступени".

Обработку цилиндрического зубчатого колеса 1 производят инструментом в виде долбяка 2. Обработку осуществляют в условиях обката - при сообщении долбяку 2 возвратно-поступательного движения вдоль оси колеса по стрелке V. В процессе нарезания производят несколько проходов, на первом из которых осуществляют обработку колеса на всю ширину зуба - окончательное долбление на диаметре damax и предварительное на диаметре damin, с учетом do - дополнительного диаметра.

Обработка колеса 1 на втором и последующих проходах предусматривает сообщение одному из элементов (колесу или долбяку) радиальную подачу и проход долбяка производят до "ступеньки", после чего радиальную подачу производят в обратном направлении. По существу производят долбление по диаметру damin. На последнем проходе также производят радиальную подачу, затем проход долбяка до "ступеньки", отвод в обратном направлении осуществляется окончательное долбление зубьев на диаметре.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗУБОДОЛБЕЖНЫЙ СТАНОК | 1992 |

|

RU2009795C1 |

| ЗУБОДОЛБЕЖНЫЙ СТАНОК | 1991 |

|

RU2026162C1 |

| СПОСОБ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС С КРИВОЛИНЕЙНОЙ ФОРМОЙ ЭВОЛЬВЕНТНОГО ЗУБА | 1991 |

|

RU2012455C1 |

| ЗУБОРЕЗНАЯ ГРЕБЕНКА | 1992 |

|

RU2026163C1 |

| Способ долбления цилиндрических зубчатых колес | 1978 |

|

SU1000185A1 |

| ЗУБОДОЛБЕЖНЫЙ СТАНОК | 2010 |

|

RU2454303C2 |

| МНОГОШПИНДЕЛЬНЫЙ ЗУБОДОЛБЕЖНЫЙ СТАНОК | 1991 |

|

RU2009794C1 |

| СПОСОБ ДОЛБЛЕНИЯ И ДОЛБЯК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2385786C1 |

| Зуборезный долбяк | 1985 |

|

SU1304995A1 |

| СПОСОБ ЧИСТОВОГО ДОЛБЛЕНИЯ ПРЕДВАРИТЕЛЬНО НАРЕЗАННЫХ ЗУБЧАТЫХ КОЛЕС | 2010 |

|

RU2443517C1 |

Применение: изобретение относится к области металлообработки, в частности к производству модифицированных зубчатых колес. Сущность изобретения: нарезание цилиндрического зубчатого колеса со ступенчато сужающимися от одного торца к другому зубьями производят инструментом в виде долбяка. На первом проходе осуществляют обработку зуба по всей ширине колеса на глубину, соответствующую глубине зуба на большом диаметре. Перед каждым последующим проходом одному из элементов сообщают радиальную подачу и производят обработку зуба на части ширины колеса до образования ступени, после чего радиальную подачу производят в обратном направлении. 3 ил.

СПОСОБ НАРЕЗАНИЯ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС со ступенчато сужающимися от одного торца к другому зубьями, при котором обрабатываемому колесу и инструменту задают согласованное вращение вокруг своих осей и одному из них периодическую радиальную подачу, отличающийся тем, что обработку производят за несколько проходов, при первом из которых осуществляют обработку зуба по всей ширине колеса на глубину, соответствующую глубине зуба на большом диаметре, перед каждым последующим проходом одному из элементов сообщают радиальную подачу и производят обработку зуба на части ширины колеса до места образования ступени, после чего радиальную подачу производят в обратном направлении.

| Лоскутов В.В | |||

| и др | |||

| Зубообрабатывающие станки | |||

| Машиностроение, 1978, с.96-100 | |||

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Колосниковая решетка с чередующимися неподвижными и движущимися возвратно-поступательно колосниками | 1917 |

|

SU1984A1 |

Авторы

Даты

1994-06-30—Публикация

1991-07-08—Подача