Изобретение относится к металлообработке и может применяться при производстве зубчатых колес с криволинейной формой зуба.

Известны способы обработки цилиндрических зубчатых колес с выпукло-вогнутой формой зуба, резцовой головкой с торцевыми зубьями симметричного профиля. Нарезание производят при вращении резцовой головки и обрабатываемого колеса вокруг своих осей и тангенциальном перемещении одного из элементов.

Недостатком указанного способа является использование головки с расположением резцов, предназначенных для обработки выпуклой и вогнутой стороны на одном радиусе.

Цель изобретения - повышение точности зуба за счет достижения идентичности радиусов выпуклой и вогнутой его сторон.

Цель достигается тем, что в способе обработки цилиндрических зубчатых колес с криволинейной формой эвольвентного зуба, при котором обрабатываемому колесу и резцовой головке с торцевыми режущими элементами симметричного профиля, эквидистантного профилю обрабатываемого колеса, сообщают вращение вокруг своих осей и тангенциальное относительное перемещение. Обработку вогнутой и выпуклой сторон зуба осуществляют раздельно, при этом при переходе от обработки вогнутой стороны к выпуклой производят деление на зуб, плоскопараллельное смещение головки к центру колеса и переустановку режущих элементов на радиус головки, соответствующий обработке выпуклой стороны зуба. Используют головку, которая имеет кольцо, установленное соосно корпусу с возможностью осевого перемещения, жестко закрепленные на кольце клинья, размещенные в пазах корпуса с возможностью взаимодействия с режущими элементами, и вилку, установленную в выполненном на наружной поверхности кольца круговом пазу, причем в пазах корпуса имеются направляющие в виде ласточкина хвоста, а на поверхности режущих элементов и клиньев, предназначенной для взаимодействия с пазом, имеются ответные направляющие.

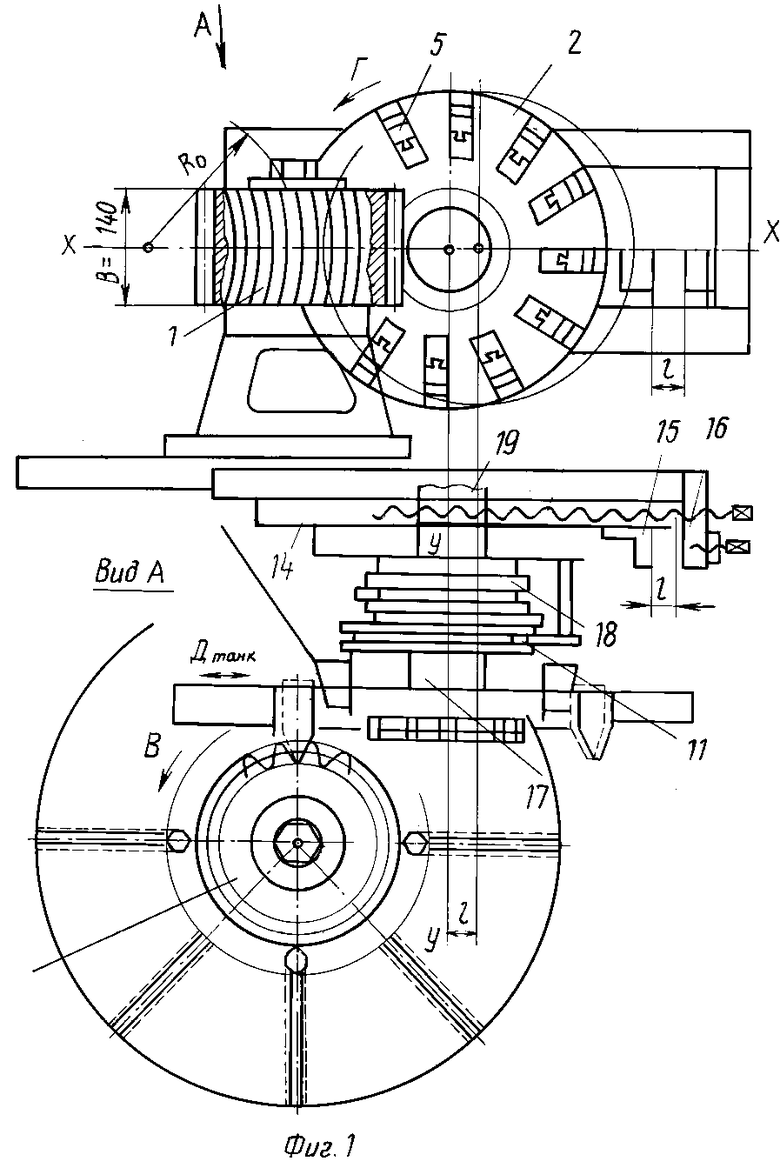

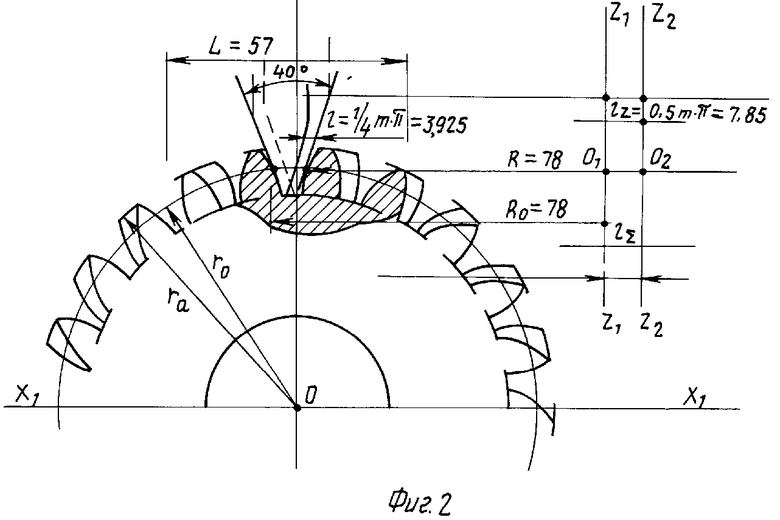

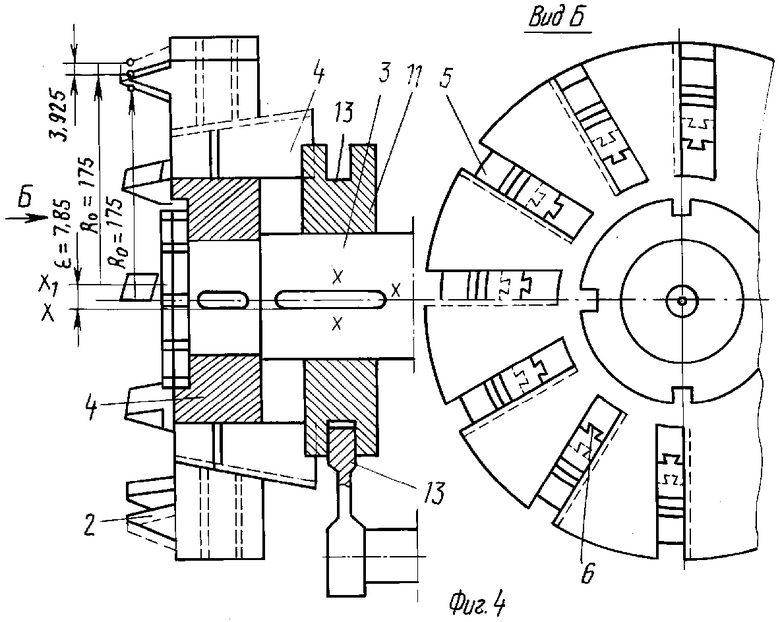

На фиг. 1 показана схема фрезерования цилиндрических зубчатых колес; на фиг. 2 - схема перевода режущих элементов с обработки вогнутой стороны на выпуклую сторону; на фиг. 3 - схема зацепления колеса и шестерни, полученных предлагаемым способом; на фиг. 4 - общий вид торцевой головки; на фиг. 5 - режущий элемент, общий вид; на фиг. 6 - клин, общий вид.

Обработку цилиндрического зубчатого колеса 1 с криволинейной формой зуба производят резцовой головкой 2 с режущими элементами 3 симметричного профиля, эквидистантного профилю обрабатываемой впадины колеса. Колесу и головке сообщают вращение вокруг своих осей соответственно по стрелкам В и Г и головке тангенциальное перемещение по стрелке Д в прямом и обратном направлении. Головка состоит из корпуса 4, в котором выполнены радиальные пазы 5 с направляющими 6 в виде ласточкина хвоста. В последних установлены режущие элементы 2, имеющие на базовых поверхностях направляющие 7 и 8, ответные направляющим паза и направляющим 9 клина 10. Соосно корпусу размещено кольцо 11, имеющее на наружной поверхности паз 12, в котором помещена вилка 13. Резцовая головка 2 размещена на суппорте 14, который расположен с возможностью возвратно-поступательного тангенциального перемещения. На суппорте 14 помещены упоры 15 и 16, расстояние между которыми рассчитывается в зависимости от модуля и равно головка закреплена на оправке 17, которая через муфту 18 связана с валом 19, связанным с кинематикой станка. Кольцо 11, сидящее на оправке 17, перемещаясь вдоль оси У-У вместе с клиньями 10, перемещает режущие элементы в радиальном направлении на расчетную величину, зависящую от модуля, изменяя тем самым радиус кривизны Rо.

Фрезерование по этому способу происходит следующим образом.

Головка 2, вращаясь вокруг собственной оси, перемещается тангенциально по отношению к колесу 1 с помощью суппорта 14, фрезеруя вогнутую часть зуба по расчетному радиусу кривизны. При обратном ходе, после того как было деление на зуб колесо и клинья 10 перемещают на больший радиус режущие элементы, головка, перемещаясь обратно в тангенциальном направлении, обкатывает (нарезает) выпуклую сторону зуба нарезаемого колеса. Получается, что радиусы кривизны выпуклой и вогнутой сторон зуба нарезаемого колеса образованы одним и тем же радиусом, что позволяет на всей длине зуба иметь нормальный контакт, увеличивая пятно контакта.

Головка 2 должна сместить ось вращения на величину ε, которая зависит от модуля. Смещение регулируется упорами 15 и 16 и суппорт 14 смещается с головкой на эту величину в момент деления колеса на зуб. Компенсация такого смещения делается с помощью муфты 18 соответствующего диаметра. (56) Авторское свидетельство СССР N 1526935, кл. В 23 F 9/00, 1987.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗУБОДОЛБЕЖНЫЙ СТАНОК | 1991 |

|

RU2026162C1 |

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС | 1994 |

|

RU2074794C1 |

| Инструментальный суппорт | 1986 |

|

SU1653918A1 |

| Способ нарезания выпуклых и вогнутых сторон арочных зубьев цилиндрических зубчатых колес | 1989 |

|

SU1722719A1 |

| Способ обработки арочных зубьев цилиндрических колес | 1990 |

|

SU1780949A1 |

| ЗУБОДОЛБЕЖНЫЙ СТАНОК | 1992 |

|

RU2009795C1 |

| Способ обработки круговых зубьевНА цилиНдРичЕСКиХ КОлЕСАХ | 1979 |

|

SU795773A1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ АРОЧНЫХ ЗУБЬЕВ НА ЦИЛИНДРИЧЕСКИХ КОЛЕСАХ | 1993 |

|

RU2076022C1 |

| РЕЗЦОВАЯ ЗУБОРЕЗНАЯ ГОЛОВКА ДЛЯ НАРЕЗАНИЯ АРОЧНЫХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 2009 |

|

RU2430813C2 |

| Способ нарезания зубчатых пар с криволинейными зубьями | 1987 |

|

SU1519856A1 |

Изобретение относится к металлообработке и может применяться при производстве зубчатых колес с криволинейной формой зуба. Сущность изобретения: обработку цилиндрического зубчатого колеса с криволинейной формой зуба производят резцовой головкой с режущими элементами симметричного профиля, эквидистантного профилю обрабатываемой впадины колеса. Колесу и головке сообщают вращение вокруг своих осей, причем головке-тангенциальное перемещение в прямом и обратном направлениях. Головка состоит из корпуса, в радиальных пазах которого с возможностью перемещения по нему и фиксацией на заданном радиусе размещены режущие элементы. Обработку вогнутой и выпуклой сторон зуба производят раздельно. В период перехода производят деление на зуб и тангенциальное перемещение головки в обратном направлении. 1 з. п. ф-лы, 6 ил.

Авторы

Даты

1994-05-15—Публикация

1991-04-04—Подача