Изобретение относится к литейному производству и может быть использовано для получения отливок с незатвердевающей литниково-питающей системой.

Известна установка для литья под низким давлением, содержащая U-образный металлопровод с клапаном, форму, сообщающуюся с низким патрубком металлопровода через литниковый канал, и два ковша для заливки и слива расплава [1].

Недостатком этой установки является потребность в специальных U-образных металлопроводах и печах для их обогрева, а также необходимость циклических сливов расплава с высокого патрубка металлопровода, что усложняет конструкцию установки и реализуемый с ее помощью технологический процесс.

Известна машина для литья под низким давлением, содержащая двухкамерную раздаточную печь, установленные на крышку низкой камеры форму с металлопроводом и трубопровод пневмосистемы, массивный поршень, расположенный в высокой камере, и заливочный ковш [2].

Недостатком этой машины является сложность изготовления и эксплуатации двухкамерной раздаточной печи.

Наиболее близким техническим решением к изобретению является устройство, содержащее U-образный металлопровод с печью для его обогрева, форму, установленную на низкой ветви металлопровода, плунжер, размещенный в высокой ветви металлопровода, и заливочный ковш [3].

Недостатком этого устройства является сложность изготовления U-образного металлопровода с обогреваемой печью, а также неудобство удаления окисных плен из зеркала расплава под формой, что усложняет конструкцию устройства и снижает надежность технологического процесса литья.

Целью изобретения является упрощение конструкции устройства и процесса литья.

Цель достигается тем, что в устройстве для получения отливок, содержащем нагревательную печь с тиглем, вытеснитель, расположенный в тигле, литейную форму, сопрягаемую с тиглем через литниково-питающие каналы, и заливочный ковш, литниково-питающие каналы выполнены в стенке верхней части тигля, причем наружная поверхность этой части тигля выполнена формообразующей.

Сопоставительный анализ с прототипом показывает, что заявляемое устройство для получения отливок отличается тем, что литниково-питающие каналы, выполненные в стенке верхней части тигля, причем наружная поверхность этой части тигля выполнена формообразующей. Таким образом, заявляемое устройство соответствует критерию изобретения "новизна".

Сравнение заявляемого решения не только с прототипом, но и с другими техническими решениями в данной области не позволило выявить в них признаки, отличающие заявляемое решение от прототипа, что позволяет сделать вывод о соответствии критерию "существенные отличия".

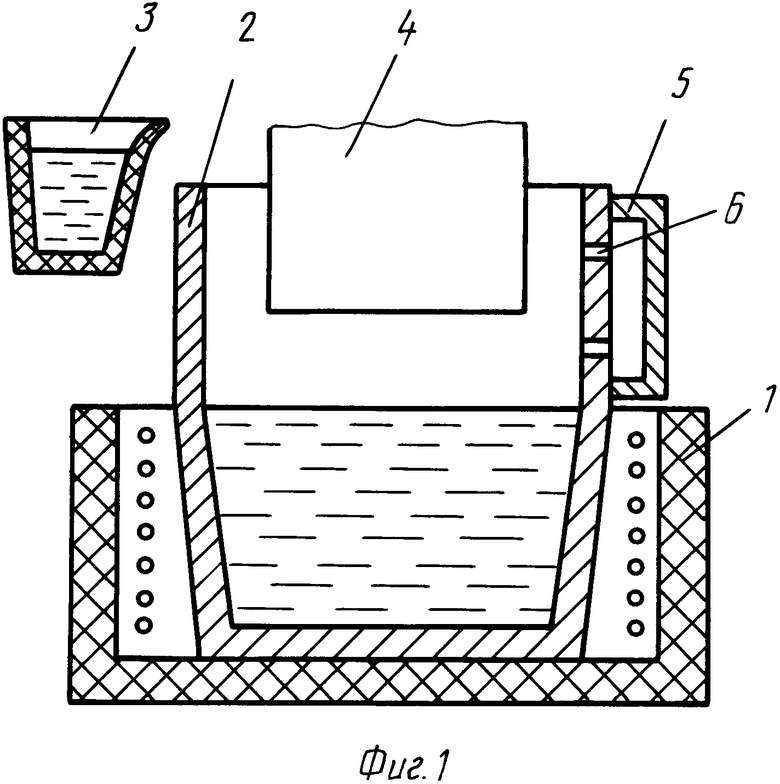

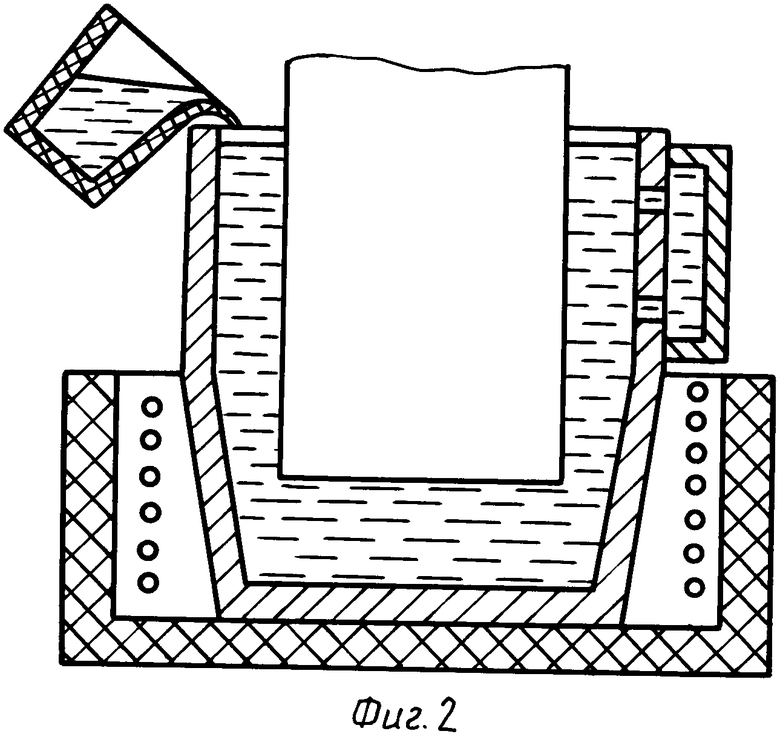

На фиг. 1 изображено устройство для получения отливок в исходном положении; на фиг.2 - то же, в процессе заливки формы.

Устройство содержит печь 1, в которую установлен тигель 2 с поворотным ковшом 3 и погружаемым телом 4. Форма 5 стыкуется с наружной поверхностью части тигля, выполненной в соответствии с конфигурацией примыкающей поверхности отливки и имеющей отверстия 6, сообщающие полость формы с полостью тигля и выполняющие роль литниково-питающих каналов.

Устройство работает следующим образом. Перед началом работы тигель 2 и ковш 3 подогреваются до рабочей температуры (для алюминиевых сплавов - 650-750о) и заполняются приготовленным в специальной плавильной печи расплавом. При этом уровень расплава в тигле 2 должен быть ниже отверстий 6. Погружаемое тело 4 опускается в расплав и вытесняет его до уровня выше верхней точки полости формы. Под действием металлостатического напора жидкий металл через каналы 6 заполняет форму, а затем питает затвердевающую отливку. Так как формирующая отливку часть тигля нагрета до температуры, близкой или превышающей температуру кристаллизации сплава, затвердевание отливки осуществляется строго направленно от поверхности охлаждаемой части формы 5. Литниковый канал перемораживается только после окончания затвердевания отливки в результате отвода тепла телом отливки. Благодаря этому обеспечивается качественное питание и исключаются усадочные дефекты. Во время кристаллизации отливки из поворотного ковша 3 в тигель 2 заливается доза расплава, примерно равная объему отливки (для мелких отливок допускается одна доливка за несколько циклов). После окончания затвердевания отливки тело 4 поднимается, а уровень расплава в тигле опускается в исходное положение. Форма 5 вместе с отливкой отстыковываются от тигля и уходят на позицию выталкивания отливки. Цикл заканчивается подготовкой и сборкой формы к очередной заливке. Благодаря открытому зеркалу расплава в тигле представляется возможность в любой момент удалить с поверхности шлак.

В лабораторных условиях с помощью заявляемого устройства получали заготовки диаметром 45 мм и высотой 10 мм под штамповку корпусов конденсаторов. Диаметр расположенного в центре литниково-питающего канала 3 мм. Температура заливки алюминия А6 составляла 720 ±10оС, исходная температура металлической формы 30-50оС. Скорость подъема расплава в тигле при погружении в него тела 4 (заваренная с торца тонкостенная труба) 4-6 см/с, высота подъема уровня расплава над верхней точкой полости формы 120 ± 10 мм. Продолжительность выдержки на кристаллизацию отливки 20 с. Вертикальное расположение формы при заливке упрощало ее вентиляцию. Полученные отливки не имели внутренних или внешних дефектов. Длина литникового остатка составляла 5 мм.

Таким образом, выполнение верхней части тигля в виде составной части формы с литниково-питающими каналами существенно упрощает реализацию технологии получения отливок с высокими показателями выхода годного и размерной точности. Заявляемое устройство может быть изготовлено на базе широко распространенных стандартных тигельных печей сопротивления с незначительными доработками.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК РАСЛИТ-ПРОЦЕССОМ | 1992 |

|

RU2015830C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК ПО ГАЗИФИЦИРУЕМЫМ МОДЕЛЯМ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 1990 |

|

RU2044599C1 |

| Установка для литья под электромагнитным давлением | 1990 |

|

SU1724429A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ЛИТЬЯ ПОД НИЗКИМ ДАВЛЕНИЕМ | 1991 |

|

RU2014948C1 |

| СПОСОБ РАЗЛИВКИ МЕТАЛЛА ИЛИ СПЛАВА | 1994 |

|

RU2078644C1 |

| Способ литья под низким давлением | 1981 |

|

SU1176508A1 |

| Устройство для литья под электромагнитным давлением | 1982 |

|

SU1068223A1 |

| МЕТАЛЛОПРОВОД ДЛЯ МАШИН ЛИТЬЯ ПОД НИЗКИМ ДАВЛЕНИЕМ ЦВЕТНЫХ СПЛАВОВ | 1991 |

|

RU2024351C1 |

| Способ литья под низким давлением | 1973 |

|

SU457538A1 |

| Способ литья под низким давлением и устройство для его осуществления | 1991 |

|

SU1836185A3 |

Использование: получение отливок с незатвердевающей литниково-питающей системой. Сущность изобретения: в устройстве для получения отливок, содержащем нагревательную печь с тиглем, вытеснитель, расположенный в тигле, заливочный ковш и форму, сопрягаемую с тиглем через литниково-питающие каналы, последние выполнены в верхней части тигля, а наружная поверхность этой части повторяет конфигурацию сопрягаемой части отливки, т.е. является формообразующей. 2 ил.

УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК, содержащее нагревательную печь с тиглем, вытеснитель, расположенный в тигле, литейную форму, сопряженную с тиглем литниково-питающими каналами, заливочный ковш, отличающееся тем, что, с целью упрощения конструкции и процесса литья, литниково-питающие каналы выполнены в стенке верхней части тигля, причем наружная поверхность этой части тигля выполнена формообразующей.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Устройство для испытания ручных машин | 1974 |

|

SU502253A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

Авторы

Даты

1994-07-15—Публикация

1991-06-03—Подача