Изобретение относится к устройствам для уплотнения балласта железнодорожного пути.

Известен шпалоподбивочный агрегат путевой машины, содержащий монтируемый на путевой машине с возможностью перестановки по высоте привода по меньшей мере один суппорт, несущий два разнесенных вдоль агрегата эксцентриковых вала, каждый из которых через соответствующий привод подачи соединен с одной шпалоподбойкой, расположенной на соответствующем концевом участке агрегата, и двумя шпалоподбойками, расположенными в средней части агрегата (заявку ФРГ N 2610520, кл. E 01 B 27/16, 1977).

Целью изобретения является упрощение конструкции путем более простого выполнения рычагов, передающих вибрацию от эксцентрикового вала к шпалоподбойкам.

Для этого в шпалоподбивочном агрегате путевой машины, содержащем монтируемый на путевой машине с возможностью перестановки по высоте приводами по меньшей мере один суппорт, несущий два разнесенных вдоль агрегата эксцентриковых вала, каждый из которых через соответствующий привод подачи соединен с одной шпалоподбойкой, расположенной на соответствующем концевом участке агрегата, и двумя шпалоподбойками, расположенными в средней части агрегата, вертикальные оси указанных двух шпалоподбоек и оси вращения соединенного с ними эксцентрикового вала расположены в одной вертикальной плоскости, проходящей через один шпальный ящик.

Кроме того, каждый эксцентриковый вал и соединенные с ним шпалоподбойки установлены на отдельном суппорте с индивидуальным приводом перестановки по высоте. Каждый эксцентриковый вал и соединенные с ним шпалоподбойки расположены зеркально симметрично относительно вертикальной поперечной плоскости симметрии агрегата. Хвостовики указанных двух шпалоподбоек выполнены изогнутыми, а верхние концы хвостовиков шпалоподбоек, соединенных со смежными приводами подачи, связывающими их с соответствующим эксцентриковым валом, расположены с противоположной от их шпалоподбоек стороны поперечной вертикальной плоскости симметрии агрегата. Суппорт установлен на трех вертикальных направляющих. Вертикальные оси указанных двух шпалоподбоек параллельны осям вертикальных направляющих. Оба эксцентриковых вала соединены между собой механически, а ось вращения каждого эксцентрикового вала расположена в поперечной вертикальной плоскости, параллельной осям вертикальных направляющих. Хвостовики в зоне крепления к стержням указанных двух шпалоподбоек в поперечном сечении выполнены скобообразными.

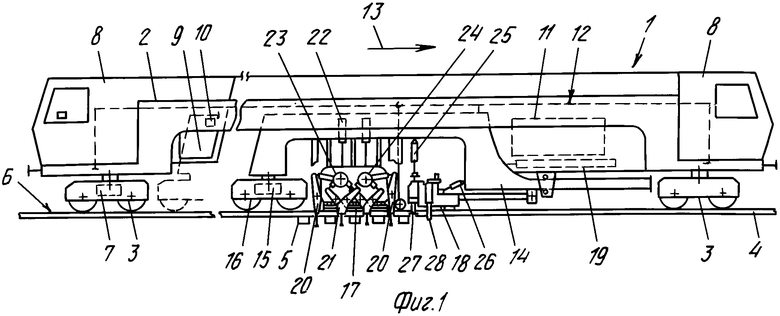

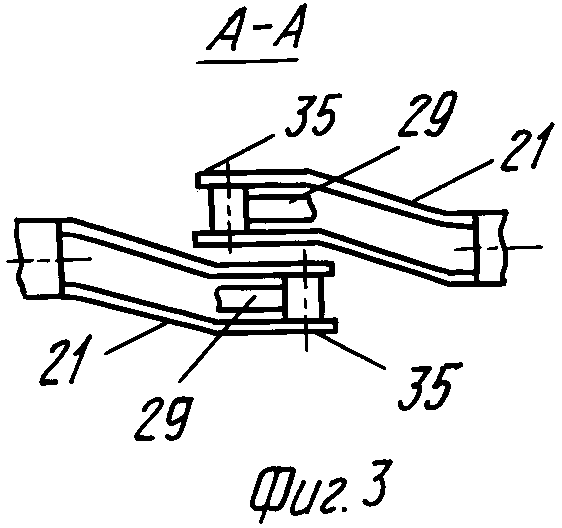

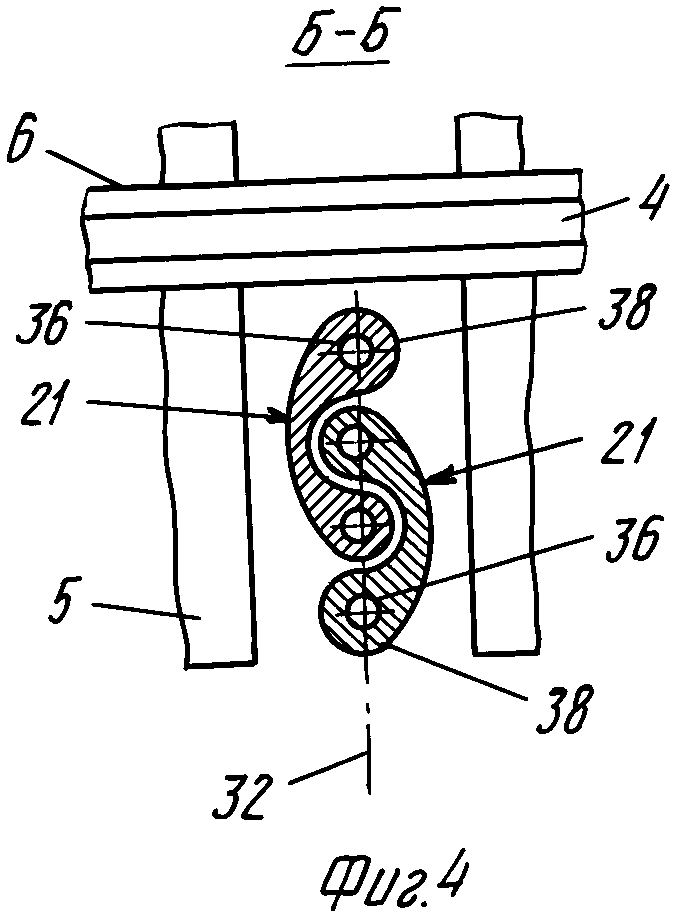

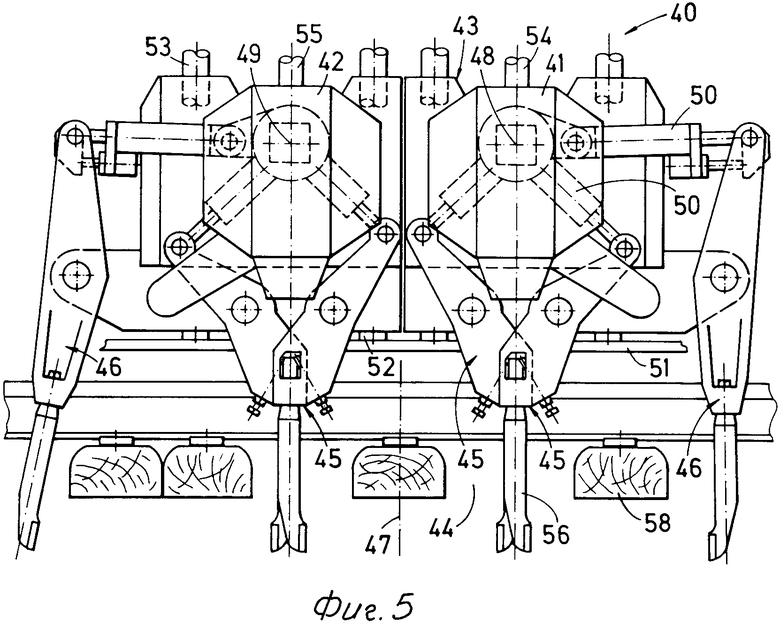

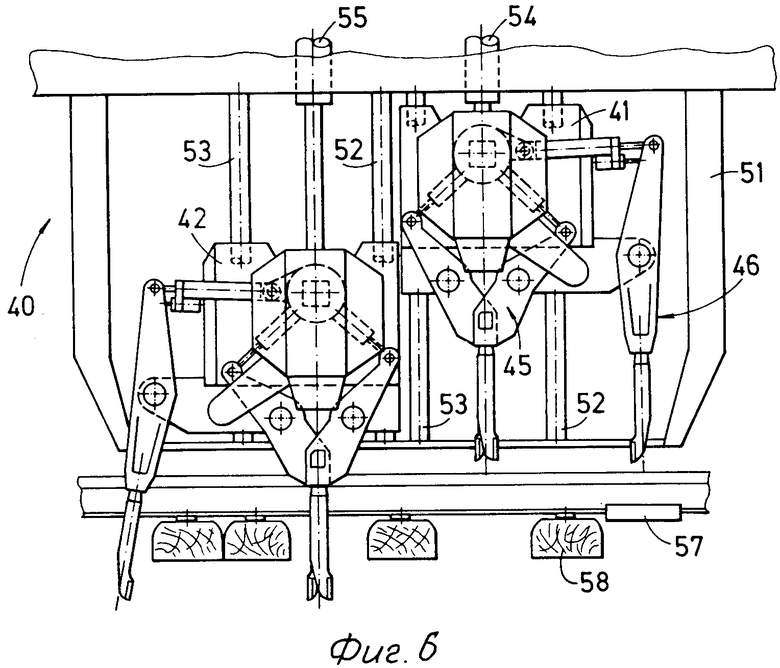

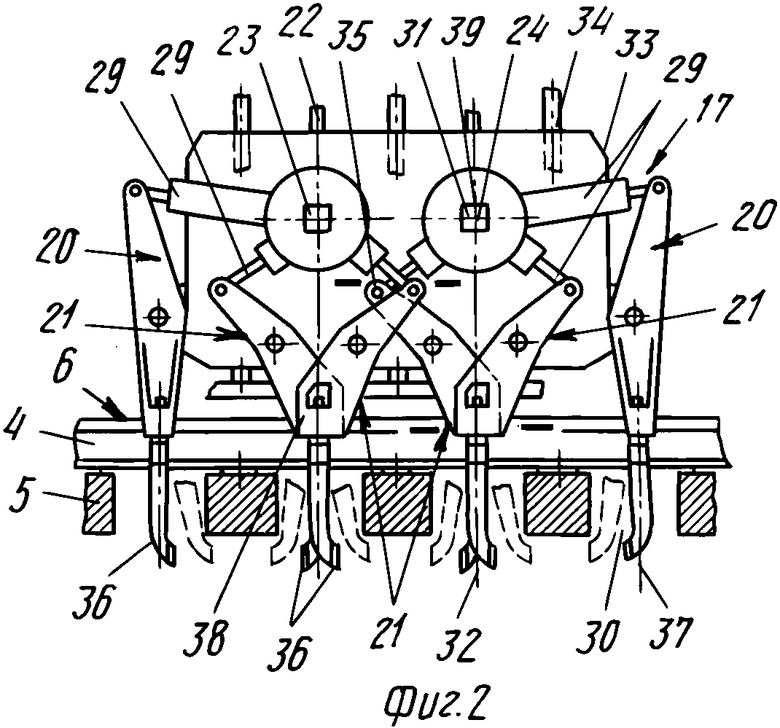

На фиг. 1 изображена путевая машина с шпалоподбивочным агрегатом, общий вид; на фиг. 2 - шпалоподбивочный агрегат; на фиг. 3 - сечение А-А на фиг. 2; на фиг. 4 - сечение Б-Б на фиг. 2; на фиг. 5 - вариант выполнения шпалоподбивочного агрегата; на фиг. 6 - то же, один суппорт - в рабочем положении, а другой - в транспортном.

Путевая машина 1 (фиг. 1) имеет вытянутую по ее длине раму 2, которая перемещается по железнодорожному пути 6, образованному рельсами 4 и шпалами 5, посредством поворотных ходовых тележек 3 с помощью ходового привода 7. На раме 2 машины установлены две кабины 8 водителя и кабина 9 оператора с центральным пультом 10 управления. Энергообеспечение различных приводов осуществляется посредством центральной энергетической установки 11. Для контроля положения железнодорожного пути служит координационная система 12 нивелировки и рихтовки пути. Направление рабочего хода путевой машины 1 указано стрелкой 13.

Между обеими поворотными ходовыми тележками 3 расположена рама 14 шпалоподбивочного агрегата, задний конец которой опирается на путь 6 через снабженную ходовым приводом 15 поворотную ходовую тележку 16, а передний ее конец опирается с возможностью продольного перемещения на раму 2 машины. Для продольного перемещения рамы 14 агрегата, несущей шпалоподбивочный 17 и подъемно-рихтовочный 18 агрегаты, предусмотрен привод 19 продольного перемещения. Шпалоподбивочный агрегат 17, предназначенный для одновременной подбивки трех расположенных непосредственно рядом друг с другом шпал 5, имеет с каждой продольной стороны рельса два расположенных снаружи относительно продольного направления машины инструментальных суппорта, несущих наружные шпалоподбивочные рабочие органы 20, а также четыре расположенных между ними внутренних шпалоподбивочных рабочих органа 21, переставляемые по высоте посредством привода 22. Для обеспечения качательных движений шпалоподбивочных рабочих органов 20 и 21 предусмотрены два расположенных на расстоянии друг от друга в продольном направлении машины эксцентриковых вала 23 и 24. Передвигающийся по пути 6 посредством ребордных роликов и связанный посредством подъемного 25 и рихтовочного 26 приводов с рамой 14 агрегата подъемно-рихтовочный агрегат 18 оборудован прилегающими к рельсам с наружной их стороны роликом 27 подъемного устройства и крюком 28 подъемного устройства.

Рама агрегата вместе со шпалоподбивочным 17 и подъемно-рихтовочным 18 агрегатами выполнена перемещаемой в продольном направлении относительно рамы 2 машины из переднего конечного положения, изображенного сплошными линиями, в заднее конечное положение, изображенное штрихпунктирными линиями. В процессе подбивки шпал рама 14 агрегата не меняет своего местоположения, в то время как связанная с рамой 2 часть машины движется вперед в процессе непрерывного рабочего хода. По окончании подбивки шпал рама 14 агрегата вместе со шпалоподбивочным 17 и подъемно-рихтовочным 18 агрегатами при использовании ходового привода 15 и привода 19 продольного перемещения с большой скоростью перемещается из заднего конечного положения в переднее.

Каждый эксцентриковый вал 23 и 24 (фиг. 2) связан посредством привода 29 поперечной подачи с наружным шпалоподбивочным рабочим органом 20, расположенным по краям (с наружных сторон) инструментального суппорта относительно продольного направления машины, и с двумя примыкающими к нему внутренними шпалоподбивочными органами 21. При этом выполненные более короткими приводы 29 поперечной подачи обоих предусмотренных для погружения в шебень одного и того же шпального ящика 30 внутренних шпалоподбивочных рабочих органов 21 установлены симметрично относительно проходящей через ось 31 вращения эксцентриковых валов 23 и 24 и параллельно направляющим 34 плоскости симметрии - поперечный плоскости 32. Шпалоподбивочные рабочие органы 20 и 21 так же, как и оба эксцентриковых вала 23 и 24, установлены на инструментальном суппорте 33, выполненном переставляемым по высоте вдоль трех вертикальных связанных с рамой 14 агрегата направляющих 34.

Верхние связанные с приводом 29 поперечной подачи концевые участки 35 обоих примыкающих к середине агрегата внутренних шпалоподбивочных рабочих органов 21 расположены в противоположной половине агрегата в поперечном проходящем по оси вращения эксцентриковых валов 23 и 24 направлении шпалоподбивочного агрегата 17 на расстоянии друг от друга и выполнены изогнутыми. Закрепленные на внутренних шпалоподбивочных рабочих органах 21, предусмотренных для введения в один и тот же шпальный ящик 30 и перемещаемых в противоположных направлениях, шпалоподбойки 36 установлены своими продольными осями 37, включая зажимы 38 их хвостовиков, в общей поперечной плоскости 32, проходящей поперек продольного направления агрегата и параллельно оси направляющих 34. Ось 31 вращения каждого эксцентрикового вала 23 и 24 расположена в поперечной плоскости 32. Каждый эксцентриковый вал связан с гидравлическим приводом 39. Для того чтобы посредством движения поперечной подачи задать качательное движение в противофазе перемещаемым относительно друг друга шпалоподбойкам 36 для одновременной подбивки ими одной шпалы 5, оба эксцентриковых вала 23 и 24 соединены между собой механически. Шпалоподбивочный агрегат в другом варианте выполнения может быть установлен также непосредственно на раме дискретно (циклически) перемещающейся шпалоподбивочной машины.

На фиг. 3 изображено коленчатое исполнение верхних концевых участков 35 внутренних шпалоподбивочных органов 21, расположенных в средней части агрегата. При этом выполнении выступающие за среднюю линию агрегата верхние концевые участки 35 беспрепятственно перемещаются друг к другу для совершения движения поперечной подачи.

На фиг. 4 показано, что оба внутренних шпалоподбивочных органа 21, предусмотренные для введения в один и тот же шпальный ящик 30 и соответственно связанные со шпалоподбойками 36, обнаруживают зажимы 38 хвостовиков шпалоподбоека, выполненные скобообразными. При этом оба зажима 38 хвостовиков шпалоподбоек смешены относительно друг друга в поперечном направлении агрегата 17, т.е. в продольном направлении шпал, с обеспечением захода один за другой. Таким образом, при неограниченном движении поперечной подачи возможна установка четырех предусмотренных для введения в один и тот же шпальный ящик 30 шпалоподбоек 36 в одной поперечной плоскости 32.

Шпалоподбивочный агрегат 40 (фиг. 5 и 6) содержит образованный двумя расположенными друг за другом в продольном направлении машины частями 41 и 42 инструментальный суппорт 43, имеющий четыре расположенных с каждой стороны рельса внутренних шпалоподбивочных рабочих органа 45 и два наружных шпалоподбивочных рабочих органа 46. Внутренние шпалоподбивочные рабочие органы 45 выполнены соответственно попарно погружаемыми в щебень одного и того же шпального ящика 44. Каждая из обеих установленных симметрично относительно проходящей поперек продольного направления машины вертикальной плоскости 47 симметрии агрегата частей 41 и 42 инструментального суппорта имеет по связанному с соответствующим приводом эксцентриковому валу 48 и 49, которые посредством приводов 50 поперечной подачи связаны со шпалоподбивочными рабочими органами 45 и 46. Каждая из обеих частей 41 и 42 инструментального суппорта установлена на собственных связанных с общей рамой 51 агрегата направляющих 52 и 53 с возможностью перестановки по высоте и связана с собственным приводом 54 и 55 перестановки по высоте. Шпалоподбивочный агрегат 40 выполнен симметричным относительно средней плоскости 47 симметрии агрегата. Шпалоподбойки 56, связанные с внутренними рабочими органами 45, расположены в общей проходящей в их продольном направлении поперек продольного направления машины плоскости.

Как показано на фиг. 6 из-за наличия препятствия 57 подбивке шпал, например в виде распределительного ящика или т.п., возможно опускание лишь левой части 42 инструментального суппорта для подбивки шпалы 58. Для этого нагружается только привод 55 перестановки по высоте. Для осуществления последующего процесса подбивки шпал вновь нагружаются оба привода 54 и 55 перестановки по высоте для одновременной подбивки трех расположенных непосредственно рядом друг с другом шпал 58.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШПАЛОПОДБИВОЧНАЯ МАШИНА ДЛЯ СТРЕЛОК И ПЕРЕСЕЧЕНИЙ ПУТИ | 1993 |

|

RU2062858C1 |

| ПЕРЕДВИЖНАЯ ШПАЛОПОДБИВОЧНАЯ И ВЫПРАВОЧНАЯ МАШИНА | 1988 |

|

RU2013483C1 |

| ПЕРЕДВИЖНАЯ ШПАЛОПОДБИВОЧНАЯ МАШИНА | 1991 |

|

RU2048629C1 |

| Шпалоподбивочная машина | 1976 |

|

SU1041039A3 |

| СПОСОБ УПЛОТНЕНИЯ ЩЕБНЯ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ И ШПАЛОПОДБИВОЧНАЯ МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2048630C1 |

| ШПАЛОПОДБИВОЧНАЯ МАШИНА, КОМПОНОВКА МАШИН И СПОСОБ ПОДБИВКИ РЕЛЬСОВОГО ПУТИ | 1996 |

|

RU2124088C1 |

| ШПАЛОПОДБИВОЧНАЯ МАШИНА И СПОСОБ ПОДБИВКИ РЕЛЬСОВОГО ПУТИ | 1994 |

|

RU2082847C1 |

| ШПАЛОПОДБИВОЧНЫЙ АГРЕГАТ | 1998 |

|

RU2158796C2 |

| РАБОЧЕЕ ТРАНСПОРТНОЕ СРЕДСТВО ДЛЯ ВЫПОЛНЕНИЯ ЖЕЛЕЗНОДОРОЖНЫХ РАБОТ | 1996 |

|

RU2109101C1 |

| Шпалоподбивочный агрегат передвижной путевой машины | 1983 |

|

SU1256700A3 |

Использование: для уплотнения щебня железнодорожного пути. Сущность изобретения: шпалоподбивочный агрегат содержит суппорт 33, на котором установлены два разнесенных вдоль агрегата эксцентриковых вала 23 и 24, каждый из которых через соответствующий привод 29 подачи соединен с одной шпалоподбойкой 20, расположенной на соответствующем концевом участке агрегата, и двумя шпалоподбойками 21, причем вертикальные оси шпалоподбоек 21 и ось вращения соединенного с ними эксцентрикового вала 23 или 24 расположены в одной вертикальной плоскости, проходящей через один шпальный ящик. 8 з.п. ф-лы, 6 ил.

| СПОСОБ АВТОМАТИЧЕСКОГО ОПРЕДЕЛЕНИЯ ГИДРОЛОКАТОРОМ КУРСОВОГО УГЛА ОБНАРУЖЕННОГО ОБЪЕКТА | 2015 |

|

RU2610520C1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1994-06-30—Публикация

1991-04-19—Подача