Изобретение относится к технике термообработки дисперсных материалов в различных отраслях промышленности и может быть применено, в частности, в технологии строительных материалов для обжига глины, получения керамзита, вяжущих материалов, а также в производстве керамического кирпича или блоков методом горячего прессования, или для монолитного строительства методом горячей укладки пиропластической глиняной массы.

Известен способ термообработки, в частности нагрева дисперсных гранулированных материалов в плотном слое в шахтной печи. Этот способ состоит в том, что слой материала удерживают в шахте печи, опирая его частично на под печи, а частично на стенки за счет трения, нагнетание нагревающего газообразного агента ведут со стороны опирания слоя, т.е. снизу вверх, а подачу материала производят сверху - со стороны свободной поверхности слоя. Выдачу термообработанного материала производят внизу - в зоне опирания. Таким образом материал в слое в процессе продувки его в шахтной печи перемещается сверху вниз - против направления продувки, в результате чего реализуется принцип встречного теплообмена, характеризующийся наиболее высокой полнотой передачи тепла между теплообменивающимися средами.

Однако выдача материала и нагнетание газообразного агента в зоне опирания затрудняют обеспечение достаточно равномерного дутья и выдачи материала по всей площади сечения слоя, что в случае нагрева усугубляется высокими температурами в зоне размещения соответствующих механизмов. В этих условиях требование получения достаточной сбалансированности встречных потоков теплообменивающихся сред по объему слоя заставляет увеличивать отношение высоты слоя к его сечению, в результате чего и получается шахтообразная конфигурация слоя. При этом увеличивается газодинамическое сопротивление слоя, и чтобы его снизить, приходится увеличивать размер гранул обрабатываемого материала. Последнее, в свою очередь, существенно увеличивает время внутренней теплопередачи в грануле и, соответственно, время цикла термообработки материала в печи. А следовательно увеличивается объем и масса материала, которую должна вмещать печь на единицу ее мощности. Кроме того, за счет большого отношения высоты слоя к сечению увеличивается влияние пристеночных эффектов и потерь, что ухудшает КПД печи. Все сказанное можно охарактеризовать, как снижение тепловой эффективности способа термообработки дисперсного материала в шахтной печи по сравнению с идеальным встречным теплообменом.

Наиболее близким по технической сущности к предлагаемому является способ термообработки дисперсных материалов в плотном слое, состоящий в продувке газообразного агента через слой материала, который удерживают на колосниковой решетке посредством жалюзи (далее - просто решетка) таким образом, что он образует свободную поверхность, параллельную поверхности решетки. При этом подачу материала производят по всей толщине слоя с одного из краев решетки, а выдачу - с другого края решетки. Причем материал в слое перемещают в процессе продувки вдоль поверхности решетки за счет естественного гравитационного пересыпания, а нагнетание газообразного агента в слой производят со стороны решетки.

В данном известном способе и примененном для его осуществления устройстве удается достигнуть малого отношения толщины слоя к его площади, что устраняет некоторые недостатки шахтного способа, а именно, позволяет свести к минимуму влияние пристеночных неоднородностей и потерь, а главное - уменьшает газодинамическое сопротивление слоя. Последнее позволяет обрабатывать материал с мелкими гранулами, что резко сокращает длительность цикла термообработки, а следовательно - объем материала, который должен вмещать слой на единицу тепловой мощности. Соответственно уменьшается и масса всего устройства на единицу производительности.

Однако в данном известном способе термообработки и в устройстве реализуется не встречно-поточный, а так называемый поперечно-поточный принцип теплообмена, т. е. принципиально менее эффективный в теплотехническом отношении. Кроме того, нагнетание газообразного агента со стороны решетки ограничивает температуру нагрева жаростойкостью материала решетки. Интенсивность продувки здесь также ограничена пределом, выше которого наблюдается псевдоожижение и стекание или унос слоя со свободной поверхности. То есть удельная мощность теплообмена на единицу массы слоя здесь также имеет принципиальные ограничения. Причем простое изменение направления продувки слоя на обратное в известном устройстве не решает задачи, так как блокирует подвижность слоя, прижимая его к решетке и нарушая процесс его пересыпания. Все вышесказанное можно охарактеризовать, как снижение эффективности термообработки.

Целью изобретения является повышение эффективности термообработки, а именно повышение удельной мощности, КПД теплообмена и предельной температуры нагрева.

Предлагается способ термообработки дисперсного материала, включающий подачу материала на решетку с образованием свободной поверхности слоя, продувку через слой материала газообразного агента и перемещение материала в сторону выгрузки. Цель достигается тем, что материал подают в прилегающую к решетке часть слоя по всей поверхности решетки, перемещают материал в слое в направлении, перпендикулярном к поверхности решетки в сторону свободной поверхности слоя, а продувку газообразного агента и выгрузку материала осуществляют со стороны свободной поверхности слоя. При этом направление перемещения материала противоположно направлению продувки газообразного агента. То есть реализуется встречный теплообмен, характеризующийся наибольшей полнотой обмена теплом между двумя средами и следовательно максимальным КПД. Кроме того, в случае нагрева механизм ввода материала в слой и перемещения материала в слое, а также удерживающая решетка расположены при этом способе в холодной части слоя, что снимает ограничения на предельную температуру нагрева со стороны жаростойкости конструкционных материалов. И, наконец, интенсивность продувки здесь не ограничена фактором разрушения и уноса слоя, так как слой прижимается давлением продувки к решетке. Причем это прижатие в предлагаемом способе не мешает перемещению материала в слое, так как пересыпание не используется, и материал перемещается перпендикулярно поверхности решетки уже за счет его подачи в прилегающие к решетке участки слоя. Таким бразом в предлагаемом способе удельная мощность теплопередачи может быть увеличена не только за счет уменьшения размера гранул, но и за счет в принципе неограниченной интенсификации продувки.

В одном из вариантов предлагаемого способа поверхность решетки ориентируют вертикально, удерживая слой на решетке за счет перепада давлений газообразного агента. Такая ориентация слоя упрощает задачу реализации механизмов для подачи материала в слой и выдачи, а также позволяет создавать устройства с экранировкой теплового излучения поверхности слоя самим слоем.

Для осуществления предлагаемого способа предлагается устройство, содержащее решетку, устройство для подачи и выгрузки материала и источник подачи газообразного агента. Осуществление предлагаемого способа, а тем самым и достижение цели изобретения, обеспечивается тем, что решетка выполнена в виде перфорированного цилиндра и снабжена ножом, острая кромка которого прилегает к внутренней стороне решетки по образующей цилиндра, и воздуховодом, примыкающим посредством подвижного уплотнения к решетке снаружи, причем нож установлен с возможностью перемещения относительно решетки по окружности цилиндра, воздуховод и устройство для подачи материала размещены в секторе окружности решетки, примыкающем к сектору расположения ножа со стороны тупой кромки последнего, а свободная поверхность слоя образует внутри решетки полость, соединенную с источником подачи газообразного агента.

При перемещении ножа в слое относительно решетки нож отодвигает слой от решетки. За ножом вдоль всей образующей цилиндра образуется свободное пространство, заполняемое со стороны верхнего торца слоя свежим материалом. Т. о. обеспечивается пошаговая подача всех участков слоя по радиусу к оси цилиндра, а на решетку укладывается по всей ее площади свежий материал. Газообразный агент продувается также по радиусу, но в обратном направлении. Таким образом реализуется встречное перемещение теплообменивающихся сред перпендикулярно поверхности решетки, что и требуется для реализации способа со всеми вышеуказанными преимуществами последнего.

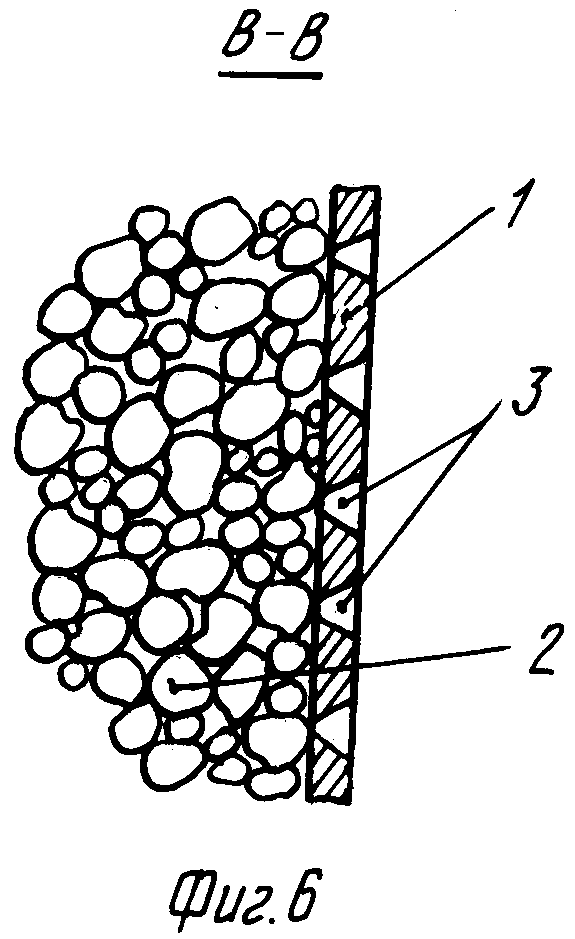

На фиг.1 показана схема осуществления предлагаемого способа (механизмы, посредством которых осуществляется показанное линиями со стрелками перемещение материала, не изображены; а - свободная поверхность слоя; b - исходные точки перемещения материала в слое; h - толщина слоя;  - вектор средней скорости перемещения материала в слое.

- вектор средней скорости перемещения материала в слое.

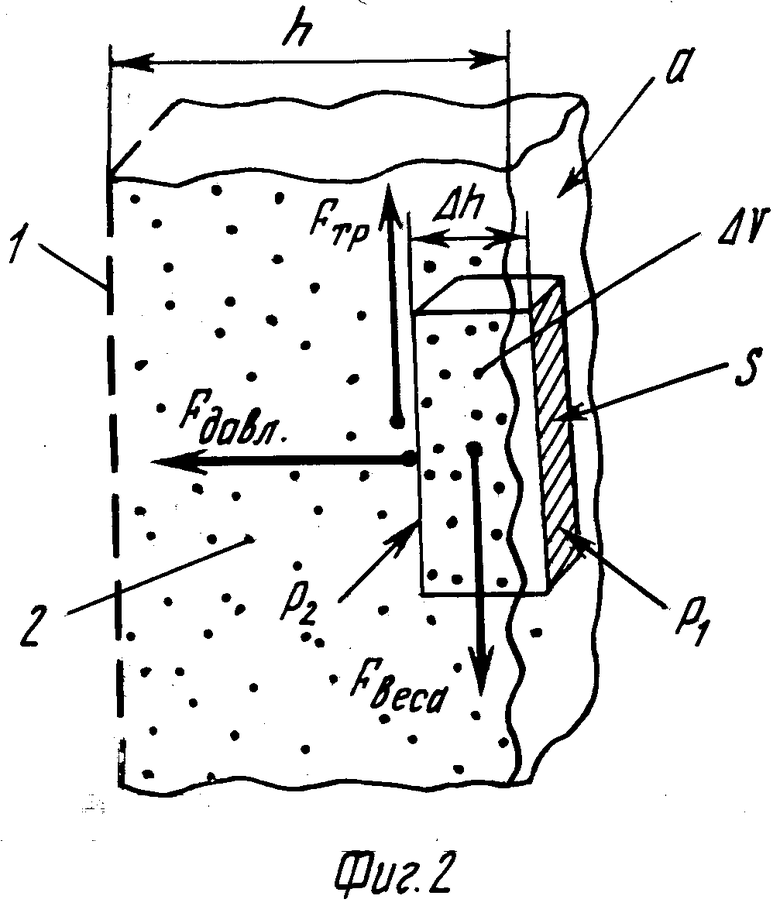

На фиг. 2 изображен участок слоя материала при вертикальной ориентации решетки. Изображены также векторы сил, рассматриваемых при выводе условия равновесия конечного элемента объема Δ V слоя вблизи отвесно ориентированной свободной поверхности а слоя:

Fвеса - вес элемента Δ V;

Fдавл - сила давления элемента Δ V на расположенный слева соседний участок слоя;

Fтр - сила трения, действующая на элемент Δ V, возникающая при скольжения элемента Δ V по поверхности слоя;

Δ h и S - соответственно толщина и площадь конечного элемента;

Р1 и Р2 - давления газообразного агента в зонах расположения соответственно правой и левой граней элемента Δ V.

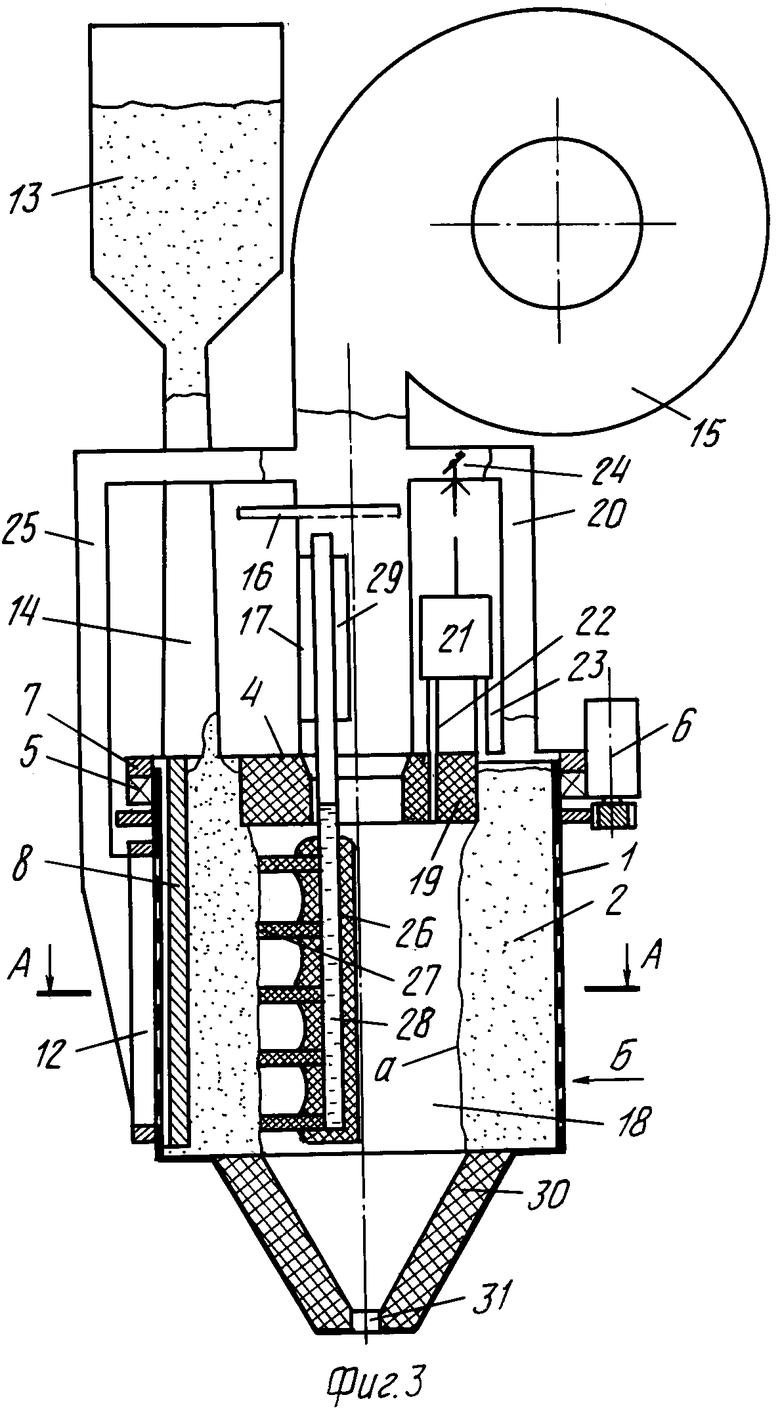

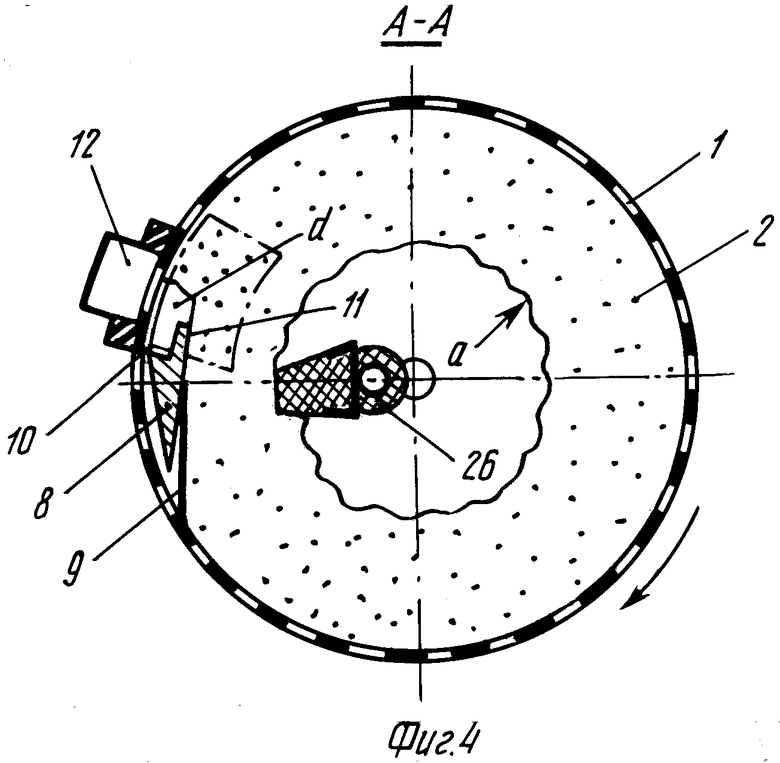

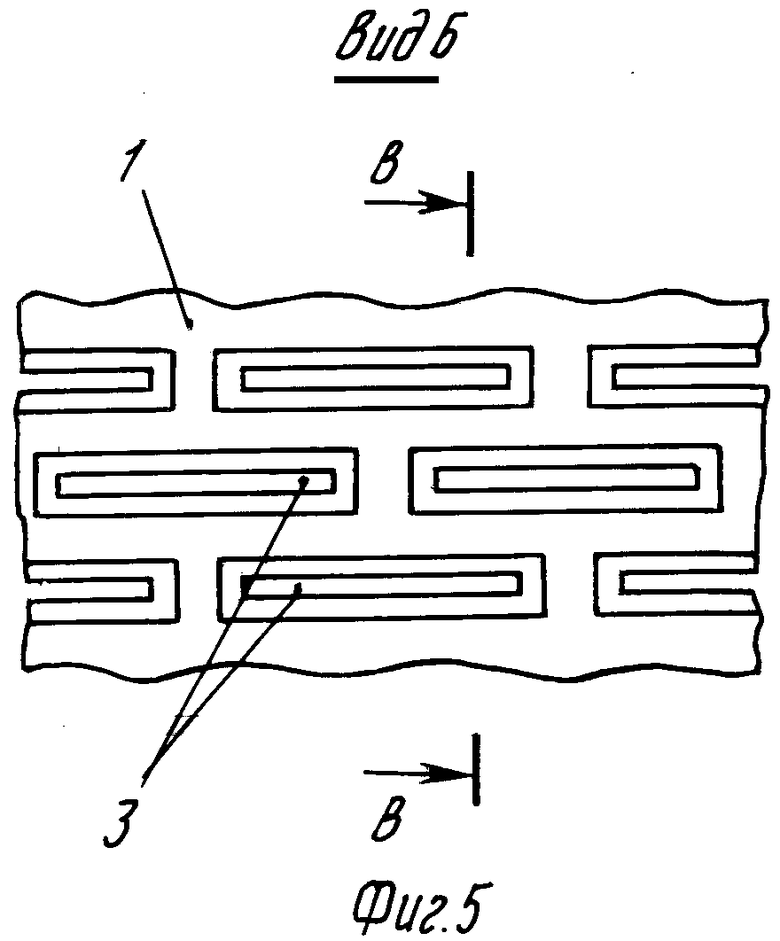

На фиг.3 изображено предлагаемое устройство для осуществления способа в варианте с непосредственной выдачей термообработанного материала в дисперсном состоянии; на фиг.4 - разрез А-А на фиг.3 (штрих-пунктирной линией показано расположение отверстия питателя свежего материала относительно ножа в проекции на горизонтальную плоскость; d - свободное пространство, образующееся за ножом при неработающем питателе свежего материала); на фиг. 5 - вид Б на фиг.3; на фиг.6 - разрез В-В на фиг.5.

Предлагаемый способ состоит в следующем.

Подлежащий термообработке дисперсный материал помещают на решетку 1 в виде слоя 2 примерно равной толщины h, покрывающего всю поверхность решетки, и производят продувку через слой газообразного агента, например горячего газа (фиг. 1). Причем нагнетание газообразного агента в слой 2 при продувке производят со стороны свободной поверхности слоя, а удаление отработавшего газообразного агента производят со стороны решетки 1. Одновременно с продувкой слоя производят подачу свежих порций материала, вводя их в непосредственно прилегающие к решетке 1 точки В слоя вдоль всей поверхности решетки 1 и не затрагивая при этом основную часть толщины h слоя 2, которая при этом может только подниматься за счет вводимых под нее новых порций материала. То, каким путем вводить материал в точки b, несущественно и зависит от применяемого устройства.

Одновременно с указанной подачей материала в слой производят удаление - съем материала со свободной поверхности а слоя, снимая при этом излишки высоты h, появляющиеся за счет поднятия слоя 2 при ввода под него в точки В новых порций материала. Съем материала можно производить, например, скребком (грейдером), перемещаемым параллельно поверхности а слоя 2.

Таким образом в процессе выполнения указанных операций реализуется перемещение материала в слое 2 в направлении, перпендикулярном поверхности решетки 1 (изображено линиями на фиг.1). Среднюю во времени скорость  этого перемещения согласуют во всем объеме слоя 2 с плотностью массового расхода dM/dtdS газообразного агента через каждый элемент поверхности dS слоя таким образом, чтобы средние по высоте h слоя потоки теплоемкостей двух встречно движущихся сред - нагреваемой и нагревающей были равны. Под потоком теплоемкости здесь понимается величина С dМ/ dt, где С - удельная теплоемкость перемещаемой среды; dM/dt - массовый расход среды через площадь поверхности слоя. При этом условии в слое реализуется хорошо известный в теплотехнике сбалансированный встречный теплообмен двух сред. Если для примера пренебречь эндо- и экзотермическими эффектами и считать теплоемкости обеих сред не зависящими от температуры, то в данном случае установится по всей толщине h слоя 2 стационарное поле температур с однородным по всему объему градиентом температуры grad T(x,y,z)=const и однородной разностью температур Δ Т(x,y,z)=const между газообразным агентом и материалом, т.е. с постоянным по всему объему слоя так называемым температурным напором Δ Т теплообмена. Последнее означает, что с поверхности а слоя снимают материал, температура которого на величину температурного напора Δ Т, т.е. на сравнительно малую величину, отличается от исходной температуры газообразного агента, а температура удаляемого через решетку 1 отработавшего газообразного агента будет на ту же малую величину ΔТ отличаться от исходной температуры материала.

этого перемещения согласуют во всем объеме слоя 2 с плотностью массового расхода dM/dtdS газообразного агента через каждый элемент поверхности dS слоя таким образом, чтобы средние по высоте h слоя потоки теплоемкостей двух встречно движущихся сред - нагреваемой и нагревающей были равны. Под потоком теплоемкости здесь понимается величина С dМ/ dt, где С - удельная теплоемкость перемещаемой среды; dM/dt - массовый расход среды через площадь поверхности слоя. При этом условии в слое реализуется хорошо известный в теплотехнике сбалансированный встречный теплообмен двух сред. Если для примера пренебречь эндо- и экзотермическими эффектами и считать теплоемкости обеих сред не зависящими от температуры, то в данном случае установится по всей толщине h слоя 2 стационарное поле температур с однородным по всему объему градиентом температуры grad T(x,y,z)=const и однородной разностью температур Δ Т(x,y,z)=const между газообразным агентом и материалом, т.е. с постоянным по всему объему слоя так называемым температурным напором Δ Т теплообмена. Последнее означает, что с поверхности а слоя снимают материал, температура которого на величину температурного напора Δ Т, т.е. на сравнительно малую величину, отличается от исходной температуры газообразного агента, а температура удаляемого через решетку 1 отработавшего газообразного агента будет на ту же малую величину ΔТ отличаться от исходной температуры материала.

В предлагаемом способе термообработки теплопередача может быть по сравнению с ивзестным способом интенсифицирована, т.е. температурный напор Δ Т снижен за счет возможности неограниченной интенсификации продувки при любых малых размерах гранул, так как при любом давлении продувки продувка со стороны свободной поверхности а не вызывает разрушения слоя или уноса частиц. Кроме того, уменьшение размера гранул резко уменьшает время внутренней теплопередачи в грануле, а следовательно и время цикла термообработки, т.е. повышает удельную производительность на единицу массы слоя, причем сокращение времени нагрева материала в некоторых случаях является самостоятельным важным в технологическом отношении положительным фактором, позволяя, например, предлагаемым способом получать пористые вспученные керамические материалы типа керамзита из любой глины без добавок, что расширяет сырьевую базу для получения высокоэффективных пористых строительных материалов. За счет хорошего приближения к встречно-поточному теплообмену, по сравнению с поперечно-поточным в известном способе, повышается КПД нагрева материалов по предлагаемому способу, а снятие ограничений на предельную температуру нагрева со стороны конструкционных материалов, что имеет место ввиду того, что решетка и механизмы подачи материала в слой расположены в холодной части слоя, позволяет доводить до размягчения и вспучивания не только легкоплавкие глины, но и другие породы.

Среди возможных вариантов реализации предлагаемого способа предпочтительными являются варианты с вертикальной ориентацией решетки 1. При такой ориентации решетки и слоя упрощается осуществление операций подачи материала в слой и выдачи, а также появляется возможность самоэкранировки горячей поверхности слоя путем придания слою формы замкнутой цилиндрической поверхности. При этом устраняются потери тепла через ограждение горячего пространства около поверхности а, а также устраняется потребность в значительной и непроизводительной массе футеровки указанного пространства.

Удержание слоя с вертикально - отвесно расположенной свободной поверхностью а обеспечивается за счет прижатия слоя 2 к решетке 1 давлением нагнетаемого через поверхность газообразного агента. Условием удержания слоя неограниченной площади при отвесной ориентации его поверхности является следующее неравенство:

k grad P ≥γ, (1) где k - коэффициент трения при взаимном поверхностном скольжении слоев материала;

grad Р - градиент поля давления газообразного агента в приповерхностной части объема слоя;

γ - насыпной удельный вес дисперсного материала в слое.

Для вывода формулы (1) рассмотрим условие равновесия сил, действующих на приповерхностный конечный элемент объема ΔV слоя (фиг.2). Элемент Δ V находится в равновесии, если

Fтр ≥ Fвеса, (2)

Поскольку Fтр = k Fдавл. = k(P1-P2)S=k grad P Δ h˙S, (3) а Fвеса = γΔ V = γΔ hS, (4) то (2) после подстановки (3) и (4) перепишется в виде

k grad P Δ hS≥γΔhS (5)

После сокращения в (5) получают (1).

Если пренебречь зависимостью плотности и вязкости, а следовательно и градиента давления, газообразного агента от температуры, то grad Р в (1) можно заменить отношением полного перепада Р давления на слое к толщине h слоя. Тогда для слоя толщиной h = 0,1 м при k = 1 и γ = 1000 кг/м3 получают необходимый для его удержания перепад давлений на слое Р ≥ 1000 Па (≈ 100 вод.ст.).

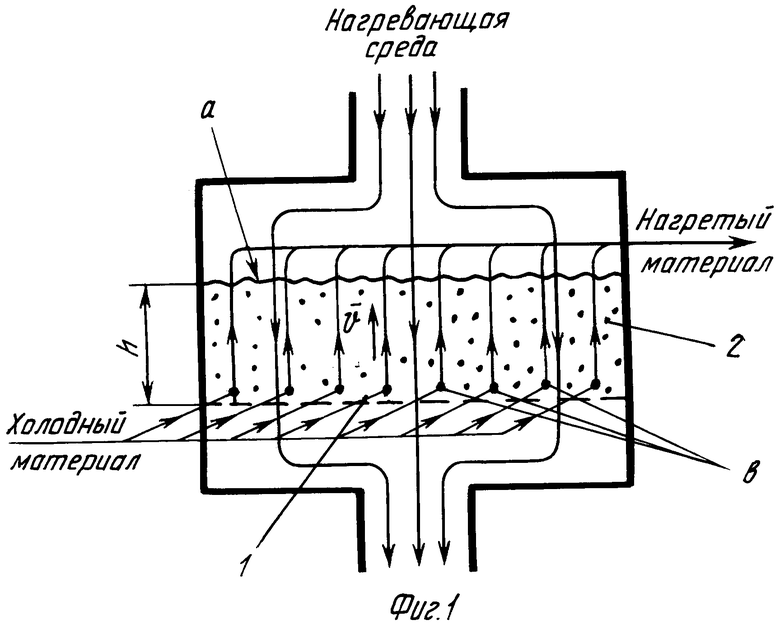

Предлагаемое устройство для осуществления способа содержит решетку 1 (фиг. 3 и 4), выполненную в форме кругового цилиндра. Слой 2 расположен с внутренней стороны цилиндра решетки 1. Решетка имеет отверстия 3 щелеобразной формы, ориентированные длинной стороной вдоль окружности (фиг.5). Такая форма отверстий исключает полное закрывание их частицами округлой формы. Кроме того, для уменьшения застревания частиц материала в отверстиях 3 их профиль выполнен клинообразным, расширяющимся наружу от слоя (фиг.6). Меньший диаметр отверстий определяется размером наиболее мелких фракций обрабатываемого материала. Решетка 1 установлена на неподвижном основании 4 устройства на подшипниках 5 и снабжена приводом 6 вращения вокруг своей геометрической оси. Верхний край решетки 1 независимо от того, где расположены подшипники 5 и приводные элементы, выполнен на некоторой высоте непродуваемым. Это позволяет избежать обнажения щелей 3 решетки при колебаниях уровня верхнего торца слоя 2, а также позволяет уменьшить холостую продувку воздуха через верхний торец слоя. Стык верхней кромки решетки 1 с основанием 4 имеет подвижное пыленепроницаемое уплотнение 7.

На основании 4 устройства неподвижно закреплен нож 8, погруженный в слой почти на всю высоту цилиндра решетки 1. Для большей жесткости сечение ножа 8 имеет клинообразную форму (фиг.4). Чтобы обеспечить плотное прилегание острой кромки ножа 8 к решетке 1 по всей длине образующей цилиндра, не повышая при этом требования к точности изготовления решетки 1 и подшипников 5, острая кромка ножа 8 образована отдельной упругой накладкой пластиной 9. Обеспечиваемый пластиной 9 плотный контакт необходим для полного удаления с решетки 1 всех остатков предыдущей порции материала перед подачей следующих порций. В противном случае решетка будет забиваться постепенно сортирующимися при продувке частицами полифракционного материала. Задняя - тупая кромка ножа 8 также имеет с решеткой 1 эластичное, например резиновое, уплотнение 10 зазора, а также имеет по всей длине ножа экран 11, служащий для образования за ножом свободной от продувки зоны слоя.

С наружной стороны решетки 1 неподвижно относительно основания 4 установлен воздуховод 12, касающийся решетки 1 посредством эластичного уплотнения в зоне, имеющей форму вытянутого прямоугольника, ориентированного вдоль образующей цилиндра решетки 1. По окружности воздуховод 12 расположен в секторе, следующем непосредственно за сектором расположения ножа 8, начиная от уплотнения 10 тупой кромки ножа (фиг.4).

Над верхним торцом слоя 2 на основании 4 установлено устройство для подачи материала. Оно состоит из бункера 13 и течки 14. Нижнее отверстие течки 14 расположено непосредственно за сектором расположения ножа 8 и простирается по окружности несколько дальше воздуховода 12, а по радиусу - несколько дальше экрана 11 (показано штрих-пунктирной линией на фиг.4). Течка 14 имеет увеличенную высоту и расширяется книзу, что необходимо для обеспечения подачи материала в полость с избыточным давлением воздуха.

На основании 4 установлен также источник подачи газообразного агента, состоящий, в частности, из воздуходувки 15, трубки 16 для подвода горючего (например, газа) и смесительного патрубка 17, нижнее отверстие которого сообщается с рабочей полостью 18 слоя 2.

Для защиты от теплового излучения слоя основание 4 в части, примыкающей к полости 18, прикрыто огнеупорным кольцом 19, выполняющим функцию футеровки, а также функцию сопла, разделяющего горячую рабочую полость 18 от холодной полости смесительного патрубка 17. Кроме того, кольцо 19 впыолняет также функцию стабилизатора верхней приторцевой кромки слоя 2 против осыпания, соприкасаясь по цилиндрической боковой поверхности со слоем по всей окружности. Поскольку при этом приторцевая часть полости отделена от рабочей части полости 18, то для поддержания в приторцевой полости давления воздуха, равного давлению газообразного агента в полости 18, что необходимо для исключения пробивания газов через верхнюю кромку слоя, приторцевая полость сообщается патрубком 20 с источником воздуха, а именно с выходом воздуходувки 15 выше уровня расположения трубки 16 подвода горючего. Имеется также автоматический регулятор 21, служащий для поддержания околонулевого перепада давлений в указанных полостях и соединенный по входу с указанными полостями посредством трубок 22 и 23, а по выходу - с исполнительной заслонкой 24, расположенной в патрубке 20.

Воздуховод 12 соединен с выходом воздуходувки 15 посредством патрубка 25 аналогичным образом. Однако он не имеет автоматического регулятора.

Имеется также механизм съема термообработанного материала с поверхности а слоя 2. На фиг.3 изображен механизм съема, выполненный в виде неподвижного относительно основания 4 скребка 26, состоящего из жаростойких игл 27, закрепленных на охлаждаемом основании 28. Основание 28 выведено через кольцо 19 и закреплено в смесительном патрубке 17. Для охлаждения основание 28 выполнено в виде тепловой трубки, имеющей в нижней части теплоизоляцию, а в верхней части, расположенной в потоке холодной горючей смеси, снабженной оребрением 29. Для вывода термообработанного материала из полости 18 в нижней части решетки 1 имеется футерованная конусообразная воронка 30 с отверстием 31.

Предлагаемое устройство работает следующим образом.

Слой 2 дисперсного материала удерживается на вертикально ориентированной поверхности решетки 1 при помощи перепада давлений, создаваемого на слое 2 продуваемым через него газообразным агентом в соответствии с приведенным выше условием (1). Формирование слоя 2 при запуске производят путем полного заполнения сыпучим материалом всего цилиндра 1 при закрытом отверстии 31 с последующим включением воздуходувки 15 и самопроизвольным высыпанием излишков материала через отверстие 31. При этом на решетке 1 независимо от ее размеров останется слой, толщина которого будет соответствовать предельному случаю выполнения условия (1), когда неравенство переходит в равенство. Таким образом начальную толщину слоя 2 можно регулировать, изменяя давление газа в полости 18. Точная оцилиндровка свободной поверхности по нужному радиусу обеспечивается скребком 26 при вращении решетки 1. В процессе дальнейшей работы решетка 1 непрерывно вращается приводом 6 в направлении стрелки, показанной на фиг.4. При этом неподвижный погруженный в слой нож непрерывно поднимает надвигающийся на него слой 2 и за ножом между слоем 2 и решеткой 1 образуется щелеобразное свободное от материала пространство d (фиг. 4), простирающееся вдоль всей образующей цилиндра решетки 1 (вначале течка 14 и бункер 13 пусты и заглушены, так что питания свежим материалом не происходит). При этом материал из слоя 2 не заполняет пространство d. Это происходит потому, что за счет сообщения пространства d с находящимся под давлением приторцевым пространством, а также за счет воздуховода 12, обеспечивающего необходиый приток воздуха в полость d, на поверхности слоя в полости d имеются те же самые условия продувки слоя, что и на поверхности а, какие проиллюстрированы на фиг.2 для элемента Δ V. То есть вектор продувки направлен всюду перпендикулярно к поверхности внутрь слоя, что обеспечивает выполнение условия (1) удержания элемента Δ V на отвесной поверхности и для поверхности слоя в полости D. Слой в зоне за ножом продувается встречно с двух сторон. И хотя в толще слоя в зоне ножа при этом возникает сложное поле сил, роль поверхностных сил в устойчивости слоя определяющая. В результате, как показывает опыт, сравнительно тонкостенный слой устойчиво стоит вертикально, как твердая пластина, поставленная на ребро, не касаясь на некотором протяжении решетки 1 и не осыпаясь.

Нож 8 пластически деформирует слой, отодвигая его от решетки 1. В результате в образовавшуюся щелеобразную полость d засыпается из течки 14 свежий материал. За счет экрана 11, уплотненного воздуховода 12 и уплотнения 10 непосредственно за ножом 8 в пространстве d образуется зона, свободная от продувки. Поэтому поступающий в нее материал не теряет сыпучих свойств, чем обеспечивается свободное заполнение щели d свежим материалом из течки 14 по всей высоте цилиндра решетки 1. Течка 14 за счет достаточо большой высоты и расширения к низу обеспечивает непрерывный бесшлюзовой ввод сыпучего материала из открытого бункера 13 в приторцевую полость с противодавлением воздуха.

Таким образом в процессе вращения решетки 1 обеспечивается пошаговое поочередное перемещение всех элементов окружности слоя в радиальном направлении к оси цилиндра решетки 1 с одновременным укладыванием на решетку свежих порций материала из бункера 13. После нескольких оборотов решетки 1 каждая вновь введенная к решетке 1 порция материала пройдет за несколько шагов все участки толщины слоя по радиусу и дойдет до поверхности а слоя, где будет снята скребком 26 и упадет в воронку 30 и далее с потоком газа, постоянно истекающим через отверстие 31, будет выброшена из полости 18 наружу. Основная доля нагнетаемого в полость 18 газообразного агента, в частности горячих продуктов сгорания топлива, перемещается в слое также в радиальном направлении, однако в противоположном направлении - от центра к периферии, обмениваясь теплом со встречным потоком материала. При выборе надлежащего соотношения расходов материала и газообразного агента получают достаточно хорошее приближение к идеальному встречному теплообмену, что делает пренебрежимо малыми потери тепла с отходящими газами. Кроме того, за счет цилиндрической формы слоя сводятся к минимуму потери тепла через ограждение горячего пространства, так как утекающее через слой наружу тепло возвращается с потоком материала обратно в полость 18, каким бы тонким слой не был. Все это обеспечивает получение высокого КПД нагрева материалов в предлагаемом устройстве.

В полной мере достигаются и другие преимущества, характерные для предлагаемого способа: высокая удельная производительность на единицу массы и снятие ограничений на предельную температуру нагрева материалов со стороны конструкционных материалов решетки 1 и механизмов подачи.

| название | год | авторы | номер документа |

|---|---|---|---|

| СВОБОДНОПОРШНЕВОЙ ДВИГАТЕЛЬ | 2008 |

|

RU2445479C2 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ | 2019 |

|

RU2749235C2 |

| Способ термообработки дисперсных материалов и установка для его осуществления | 1978 |

|

SU748099A1 |

| УСТАНОВКА ДЛЯ ТЕРМООБРАБОТКИ СЫПУЧЕГО МАТЕРИАЛА | 2003 |

|

RU2238496C1 |

| Устройство для тепловой обработки сыпучих материалов | 1976 |

|

SU767487A1 |

| СПОСОБ СУШКИ ДИСПЕРСНЫХ МАТЕРИАЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2251059C2 |

| СПОСОБ ДВУХСТАДИЙНОГО СЖИГАНИЯ ТОПЛИВА И ТОПКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2324110C2 |

| РАБОЧАЯ КАМЕРА РАКЕТНОГО ДВИГАТЕЛЯ СЫПУЧЕГО ТОПЛИВА | 2019 |

|

RU2783575C2 |

| Теплообменник для газообразных теплоносителей | 1976 |

|

SU557254A2 |

| УСТАНОВКА ДЛЯ СУШКИ РАСТВОРОВ, СУСПЕНЗИЙ И ПАСТООБРАЗНЫХ МАТЕРИАЛОВ | 2017 |

|

RU2672983C1 |

Сущность изобретения: слой 2 дисперсного материала удерживается на поверхности решетки 1 при помощи перепада давлений, создаваемого на слое продуваемым через него газом. Решетка установлена на основании, на котором неподвижно закреплен нож и установлен источник нагревающей среды. Нож непрерывно поднимает надвигающийся на него слой и за ножом между слоем и решеткой образуется щелеобразное свободное от материала пространство, в которое нагнетается воздух. В свободное пространство засыпается свежий материал. В процессе вращения решетки обеспечивается поочередное перемещение всех элементов слоя в радиальном направлении к оси решетки 1 с одновременным укладыванием на решетку свежих порций материала. 2 с. и. 1 з. п. ф-лы, 6 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США N 4217092, кл | |||

| ПЛУГ С ВРАЩАЮЩИМИСЯ РАБОЧИМИ ПОВЕРХНОСТЯМИ | 1925 |

|

SU432A1 |

Авторы

Даты

1994-06-30—Публикация

1990-08-17—Подача