Изобретение относится к области термообработки сыпучего материала и может быть использовано, например, для обжига известняка, доломита, магнезита и других сыпучих материалов.

Известна установка для обжига известняка, содержащая вращающуюся печь, пылевую камеру и загрузочную течку (см. кн. А.В.Монастырева. Производство извести. - М.: Высшая школа, 1978, с.161). Недостатком установки является низкая удельная производительность вращающейся печи из-за осуществления всех процессов термообработки (сушки, нагрева, обжига) только в печи.

Известна установка, содержащая вращающуюся печь, пылевую камеру, конвейерную решетку (там же, с. 175). В этой установке обжигаемый материал перед подачей его в печь предварительно нагревают на движущейся решетке отходящими печными газами, что приводит к повышению удельной производительности печи. Недостатки установки: большие капитальные затраты на сооружение установки (конвейерной решетки) и высокая металлоемкость.

Известна установка, содержащая вращающуюся печь, пылевую камеру, теплообменник шахтного типа (там же, с. 177), которая имеет те же недостатки, что и вышеописанная.

Известна установка, взятая за прототип, содержащая вращающуюся печь, пылевую камеру, теплообменник для предварительной термоподготовки материала, размещенный в пылевой камере, загрузочную течку, соединенную с теплообменником, газоотвод из теплообменника (см. а.с. №1203345, МКИ 4 F 27 В 7/34). Теплообменник для предварительной термоподготовки выполнен в виде перфорированной трубы, разгрузочный конец которой введен внутрь вращающейся печи и снабжен заслонкой, взаимодействующей через систему тросов, блоков и рычагов с сегментами, смонтированными на барабане вращающейся печи. К загрузочной течке подсоединен трубопровод для отвода отходящих печных газов.

Установка работает следующим образом. Зернистый материал по загрузочной 1 течке поступает в перфорированную трубу, в которую через отверстия поступают печные газы и за счет разрежения, создаваемого дымососом, соединенным газоходом с камерой (с верхней частью перфорированной трубы), просасываются через слой материала, отдавая ему тепло. Нагретый материал при открытии заслонки в разгрузочном конце трубы поступает во вращающуюся печь для дальнейшей термообработки, а печные газы из трубы удаляются дымососом в атмосферу.

Недостатки установки: низкая степень предварительной термоподготовки зернистого материала в камере-трубе из-за малого объема материала в ней и, как следствие, малого времени пребывания материала; повышенные гидравлические сопротивления газов, связанных с повышенными местными сопротивлениями на входе печных газов через отверстия трубы. Все это ограничивает возможность повышения производительности вращающейся печи и снижения удельного расхода топлива на обжиг. Кроме того, сложная конструкция разгрузочного устройства материала из трубы (заслонки, взаимодействующей с системой тросов, блоков и рычагов с сегментами, смонтированными на барабане вращающейся печи) обуславливает снижение коэффициента использования установок.

Технической задачей настоящего изобретения является повышение удельной производительности вращающейся печи, снижение удельного расхода топлива на термообработку зернистого материала и повышение коэффициента использования установки.

Технический результат достигается тем, что в известной установке, включающей вращающуюся печь, теплообменник для предварительной термоподготовки материала, установленный в пылевой камере вращающейся печи, загрузочную течку, соединенную с теплообменником, газоотвод из теплообменника, устройство для подачи материала в печь, теплообменник выполнен в виде площадки, установленной поперек пылевой камеры и введенной в печь, и стен пылевой камеры над площадкой, при этом к боковым стенам пылевой камеры прикреплены устройства, спускающиеся к боковым краям площадки, а газоотвод подсоединен к свободному от слоя объему между загрузочной течкой материала и торцевой стеной пылевой камеры. Площадка выполнена шириной (0,7-0,9) диаметра печи в виде тележки, соединенной рычагом с кривошипно-шатунным механизмом привода. Пылевая камера над площадкой против печи расширена.

Настоящее изобретение позволяет создать плотный слой материала на площадке, образованной по углу естественного откоса материала между загрузочной течкой и стенами пылевой камеры, и тем самым увеличить объем теплообменника. Это обеспечит повышение времени пребывания материала в теплообменнике и, как следствие, повышение степени термоподготовки материала перед подачей его в печь. Прикрепление устройств к боковым стенам пылевой камеры и опускание их к боковым краям площадки позволяет весь поток материала направить на тележку, а подсоединение газоотвода к свободному от слоя объему в верхней части теплообменника исключает необходимость в устройстве газораспределительной решетки для отвода газов из слоя и тем самым упрощает конструкцию теплообменника и приводит к снижению местных сопротивлений газов на выходе их из слоя. Выполнение площадки шириной (0,7-0,9) диаметра печи обеспечивает создание плотного слоя наибольшего объема. Величина ширины площадки определяется диаметром отверстия шайбы в загрузочном конце вращающейся печи. Площадка в виде тележки, соединенной рычагом с кривошипно-шатунным механизмом привода, является наиболее простой по конструкции и надежной в эксплуатации. Расширение пылевой камеры над площадкой против печи приводит к увеличению объема теплообменника.

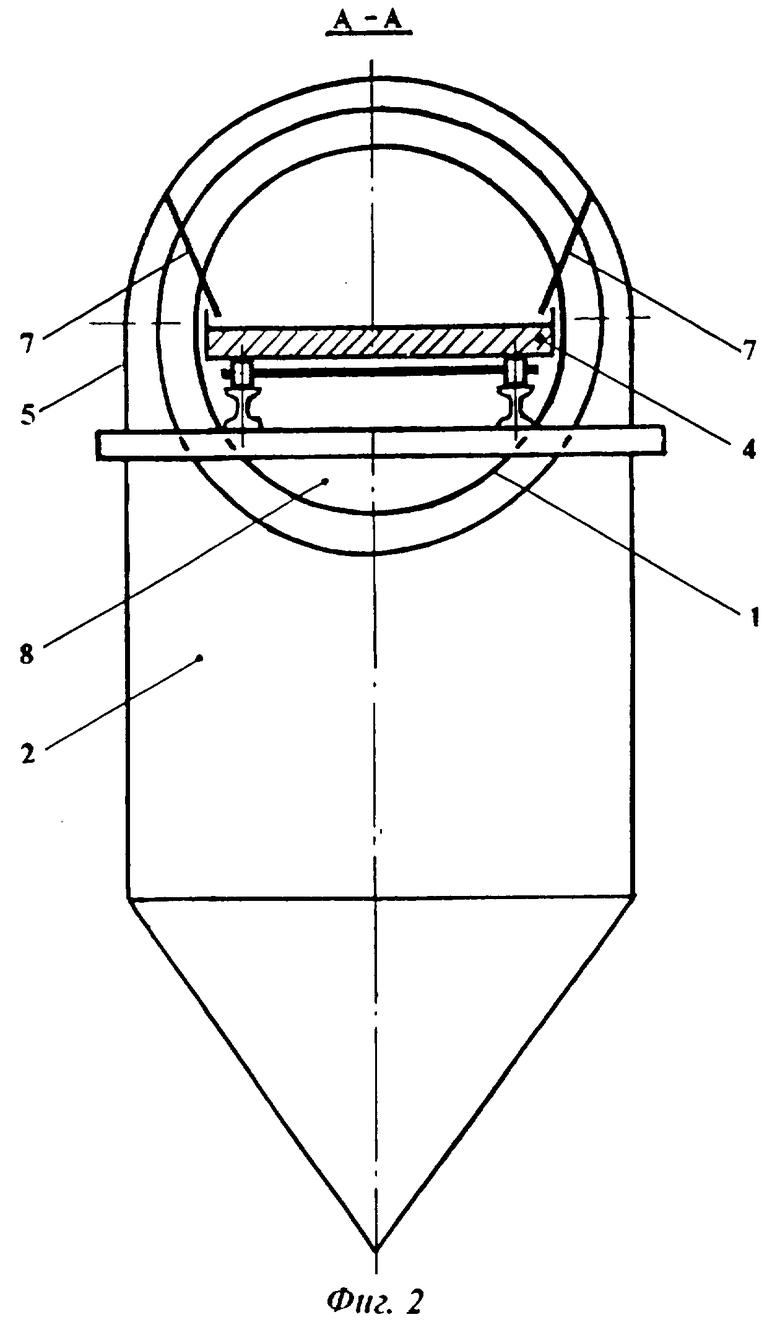

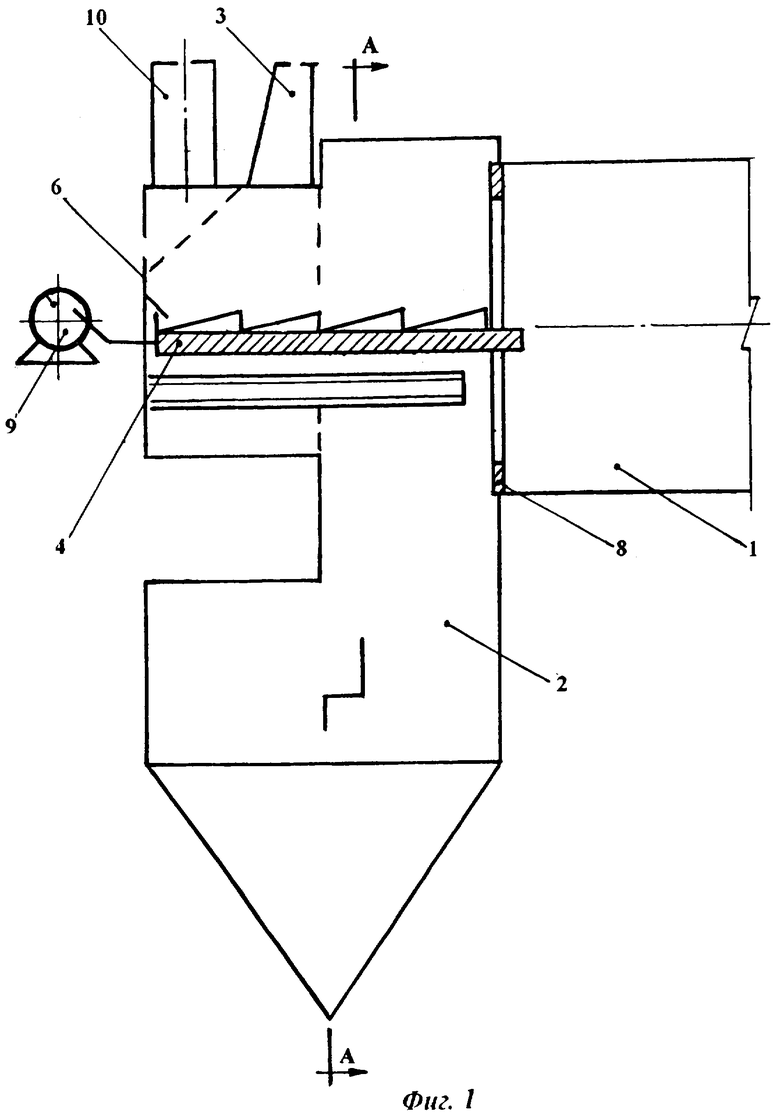

На фиг.1 показан продольный разрез установки; на фиг.2 - разрез по А-А.

Установка для термообработки сыпучего материала содержит вращающуюся печь 1, пылевую камеру 2, загрузочную течку 3. Внутри пылевой камеры установлен теплообменник для предварительной термоподготовки материала путем устройства поперек камеры тележки 4 и ограждающих над нею стен пылевой камеры - боковых стен 5 и торцевой стены 6. При этом к боковым стенам 5 пылевой камеры прикреплены устройства 7 (металлические листы, плиты, огнеупорная футеровка), опускающиеся к краям тележки. Тележка введена внутрь печи через ее шайбу 8 и соединена с другой стороны рычагом с кривошипно-шатунным механизмом 9 привода. В верхней части теплообменника между загрузочной течкой и торцевой стеной установлен газоотвод 10.

Установка работает следующим образом. Сыпучий материал, например известняк, известными устройствами подают в загрузочную течку 3, из которой он поступает в теплообменник, где за счет тепла просасываемых через слой горячих печных газов нагревается. Печные газы в слой поступают через открытую поверхность, образованную по углу естественного откоса материала при выходе его из загрузочной течки и ограниченную боковыми стенами пылевой камеры и тележкой со стороны вращающейся печи, а удаляются из слоя через открытую поверхность, ограниченную боковыми и торцевой стенами пылевой камеры в газоотвод 10 за счет разрежения, создаваемого запечным дымососом. Нагретый материал тележкой 4 подается во вращающуюся печь для окончательной термообработки. Расход подаваемого в печь нагретого материала регулируется длиной и числом ходов тележки.

Внедрение предлагаемого изобретения приводит к снижению удельного расхода топлива на термообработку материалов и повышению производительности вращающихся печей. Например, применительно к Ачинского глиноземному комбинату, использующему вращающуюся печь для обжига известняка, снижение удельного расхода топлива на обжиг, как показывают расчеты, составит ~30% и повышение производительности на указанную величину.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВРАЩАЮЩАЯСЯ ПЕЧЬ ДЛЯ ТЕРМООБРАБОТКИ МАТЕРИАЛОВ | 2003 |

|

RU2238497C1 |

| УСТАНОВКА ДЛЯ ОБЖИГА СЫПУЧИХ МАТЕРИАЛОВ | 1994 |

|

RU2091689C1 |

| Устройство для обжига цементного клинкера | 1981 |

|

SU976261A1 |

| Вращающаяся барабанная печь для обжига легких пористых заполнителей | 2020 |

|

RU2761323C1 |

| Многозонная печь кипящего слоя для обжига сыпучего материала | 1983 |

|

SU1121571A1 |

| Вертикальная печь для термообработки во взвешенном состоянии мелкозернистого материала | 1982 |

|

SU1057760A1 |

| Вращающаяся печь | 1990 |

|

SU1788406A1 |

| ШАХТНЫЙ ТЕПЛООБМЕННИК ВРАЩАЮЩЕЙСЯ ПЕЧИ | 1999 |

|

RU2145696C1 |

| Установка для обжига цементного клинкера | 1990 |

|

SU1763833A1 |

| Устройство для подогрева жидкого топлива | 1980 |

|

SU919460A1 |

Изобретение относится к области термообработки сыпучего материала. Технический результат – повышение производительности вращающейся печи. Теплообменник для предварительной термоподготовки материала, установленный в пылевой камере вращающейся печи, выполнен в виде площадки, установленной поперёк пылевой камеры и введенной в печь, и стен пылевой камеры над площадкой. К боковым стенам пылевой камеры прикреплены устройства, опускающиеся к боковым краям площадки, а газоотвод из теплообменника подсоединён к свободному от слоя объёму между загрузочной течкой материала и торцевой стеной пылевой камеры. Площадка выполнена шириной (0,7-0,9) диаметра печи в виде тележки, соединенной рычагом с кривошипно-шатунным механизмом привода. 2 ил.

Установка для термообработки сыпучего материала, включающая вращающуюся печь, теплообменник для предварительной термоподготовки материала, установленный в пылевой камере вращающейся печи, загрузочную течку, соединенную с теплообменником, газоотвод из теплообменника, устройство для подачи материала из теплообменника в печь, отличающаяся тем, что теплообменник выполнен в виде площадки, установленной поперек пылевой камеры и введенной в печь, и пылевой камеры над площадкой, при этом к боковым стенам пылевой камеры прикреплены устройства, опускающиеся к боковым краям площадки, газоотвод подсоединен к свободному от слоя объему между загрузочной течкой материала и торцевой стеной пылевой камеры, а площадка выполнена шириной 0,7-0,9 диаметра печи в виде тележки, соединенной рычагом с кривошипно-шатунным механизмом привода.

| Установка для термической обработки зернистого материала | 1983 |

|

SU1203345A1 |

| Загрузочный узел вращающейся печи | 1987 |

|

SU1527461A1 |

| Загрузочное устройство вращающейся печи | 1989 |

|

SU1608407A1 |

| FR 1356408 A, 26.06.1964. | |||

Авторы

Даты

2004-10-20—Публикация

2003-02-07—Подача