Изобретение относится к обработке металлов давлением, в частности к конструкциям валковых листогибочных машин.

Известно приспособление к четырехвалковым вальцам для изготовления конических обечаек, содержащее корпус, снабженный самоустанавливающимися опорами, выполненный в виде кольца, свободно охватывающего валок и имеющего четыре расположенных симметрично по окружности прилива с окнами, в которых смонтированы самоустанавливающиеся опоры, а в средней части каждой щеки с нижней стороны смонтировано по одному ограничителю поворота корпуса вокруг верхнего валка, которыми снабжено приспособление.

Однако в известном устройстве корпус при гибке конической заготовки постоянно совершает возвратно-вращательное движение, попеременно опираясь на верхний валок своими роликоопорами, что при интенсивной работе приводит к выработке шейки верхнего валка. Наличие корпуса, упоров, роликоопор (левых и правых, передних и задних) приводит к усложнению конструкции, а следовательно, к увеличению металлоемкости и трудоемкости изготовления. Установка корпуса с роликоопорами при гибке конической заготовки не позволяет избежать действия осевых усилий на опорный подшипник верхнего валка, что приводит к его преждевременному выходу из строя. Кроме того, установка на верхнем валке корпуса с роликоподшипниками, что очень важно, препятствует съему конических обечаек и делает его невозможным при гибке обечаек малых диаметров.

Известна трехвалковая листогибочная машина, содержащая стойки, два нижних валка с приводом их перемещения, верхний валок и тормозной механизм для гибки конусов, выполненный в виде скалки и лысками с двух сторон и шпоночным пазом с третьей стороны, смонтированный с возможностью вертикального перемещения в кронштейне, причем перемещение свалки производится при помощи гидроцилиндров (см. мод. SRMVhy фирмы Schafer (ФРГ).

Основными недостатками данной конструкции являются малая гидравлическая поверхность скалки, что увеличивает концентрацию напряжений, возникающих при гибке конических заготовок на малом радиусе последних и приводит к размалковке кромки малого диаметра конуса, а в целом к ухудшению качества готовых обечаек; наличие привода (гидроцилиндра) для перемещения скалки, что приводит к усложнению конструкции, а увеличение комплектующих (гидрораспределители, гидрозамки и т.п.) увеличивает трудоемкость и стоимость изделия в целом.

Известна также листогибочная машина, содержащая смонтированные на станине верхний валок, вару нижних валков, откидную опору и тормозной механизм, выполненный в виде корпуса, в котором с возможностью вертикального перемещения установлена колодка, связанная со штоком силового цилиндра, при этом машина снабжена фиксатором рабочего положения тормозной колодки, выполненным в виде установленной с возможностью перемещения перпендикулярно силовому цилиндру втулки со скошенным торцом, взаимодействующей с кулачком, которым снабжен шток.

Однако выполнение колодки в виде конуса не только приводит к размалковке малой кромки заготовки, но и верхние слои заготовки загибаются под валок, а применение силовых цилиндров для перемещения колодки усложняет конструкцию, увеличивает металлоемкость, трудоемкость изготовления и приводит к удорожанию изделия в целом.

Целью изобретения является упрощение конструкции и использование привода боковых валков для установки тормозного механизма в рабочее положение.

Для этого листогибочная валковая машина содержит тормозной механизм, выполненный в виде рамки с упором, жестко укрепленный в верхней части и фиксатором рабочего положения в нижней, при этом сама рамка смонтирована на стойке в направляющих с возможностью вертикального перемещения, упор содержит рабочую переднюю поверхность, выполненную по радиусу в горизонтальной плоскости, и боковые криволинейные поверхности, контактирующие с торцевыми поверхностями поворотных рычагов, а фиксатор установлен в одной из направляющих перпендикулярно боковой поверхности рамки.

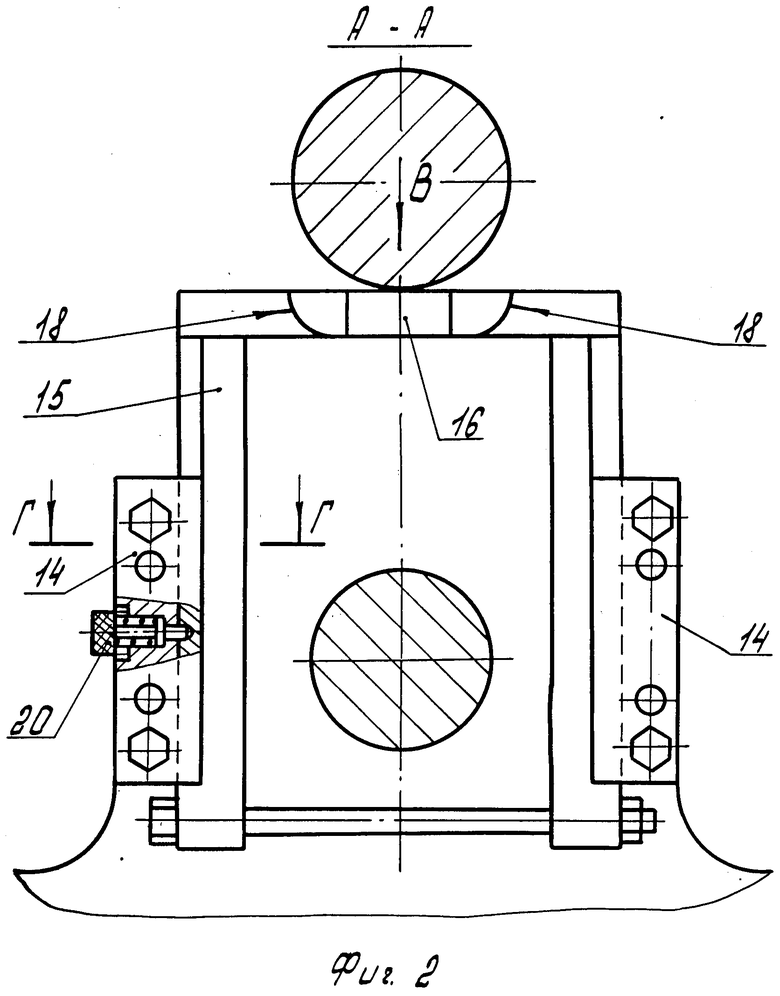

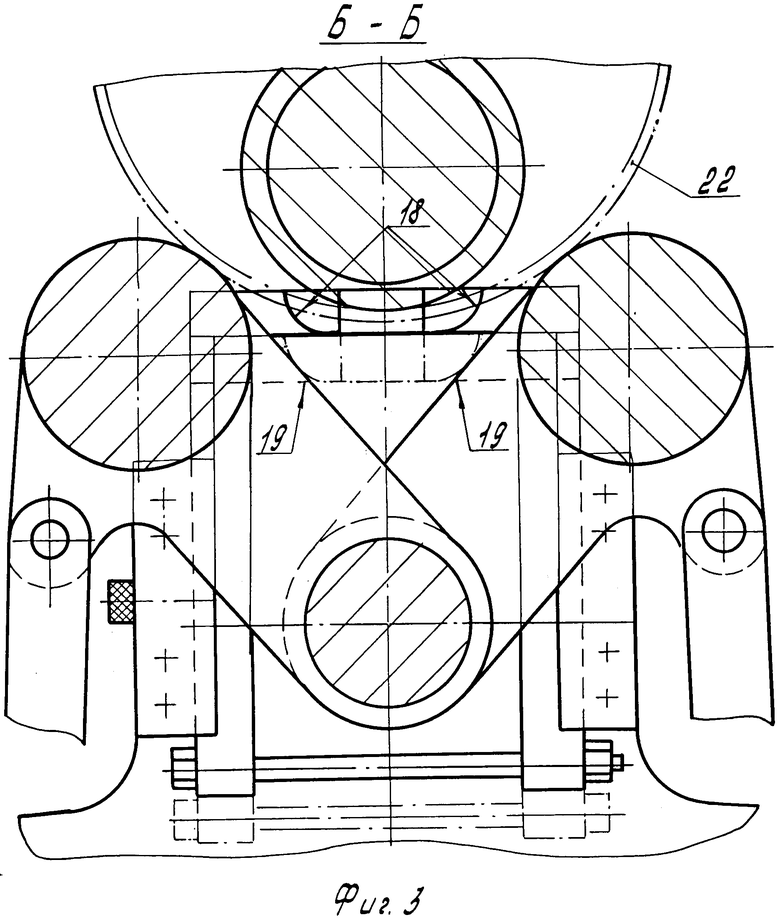

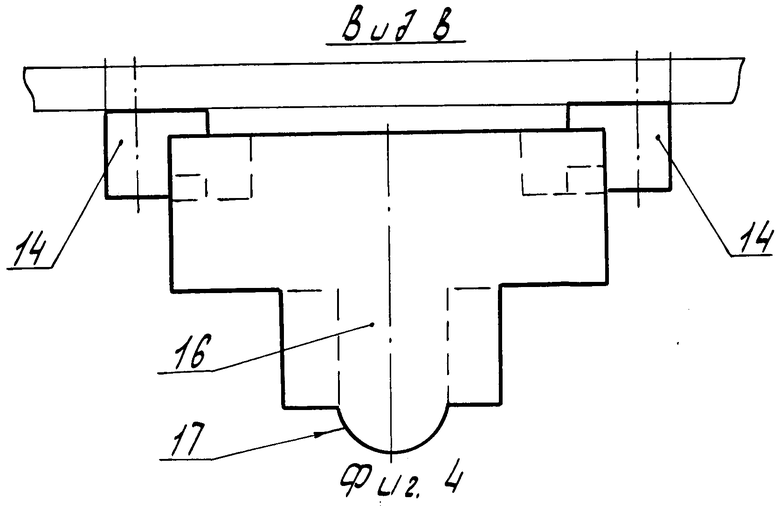

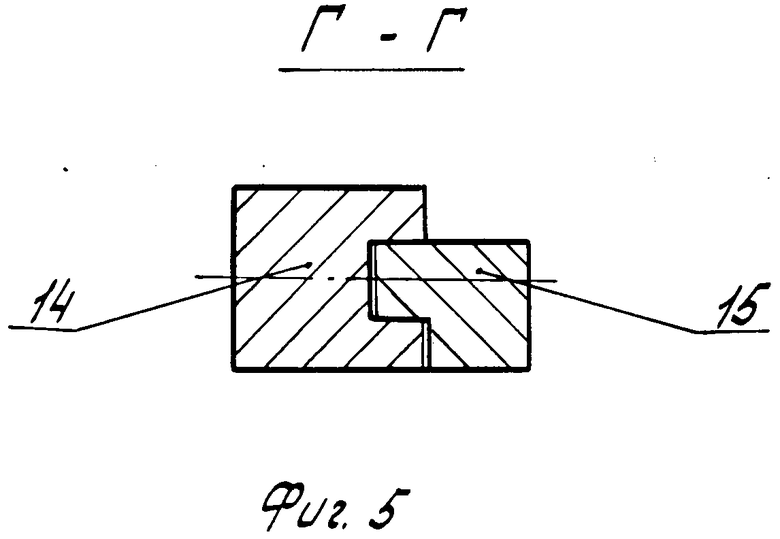

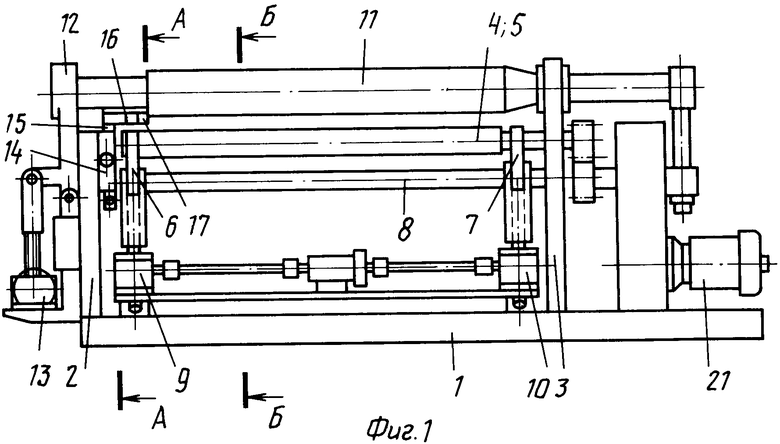

На фиг.1 изображена машина, вид спереди; на фиг.2 - разрез А-А на фиг. 1; на фиг.3 - разрез Б-Б на фиг.1; на фиг.4 - вид по стрелке В на фиг.2; на фиг.5 - разрез Г-Г на фиг.2.

Валковая листогибочная машина содержит станину 1, стойки 2, 3, размещенные в стойках боковые валки 4, 5, установленные на поворотных рычагах 6, 7 с общей осью вращения 8. Поворотные рычаги 6, 7 имеют привод 9, 10 их перемещения. В стойках 2, 3 смонтирован верхний валок 11 с возможностью установки под углом к горизонтальной плоскости. На стойке 2 с одной стороны шарнирно закреплена откидная опора 12 с приводом 13, а с другой стороны в направляющих 14 установлена рамка 15 с жестко укрепленным в верхней части упором 16, который имеет рабочую радиусную поверхность 17 в горизонтальной плоскости и боковые криволинейные поверхности 18, контактирующие с торцами 19 рычагов 6, 7. На станине 1 смонтирован главный привод 21 вращения боковых валков 4, 5. На одной из направляющих 14 смонтирован перпендикулярно боковой поверхности рамки 15 фиксатор 20.

Машина работает следующим образом.

Перед началом работы производится установка верхнего валка 11 под необходимым углом к горизонтальной плоскости (не показано). После этого включается привод 9, 10 перемещения поворотных рычагов 6, 7 "вверх", последние поворачиваются и контактируют торцами 19 с криволинейными поверхностями 18 упора 16 и перемещают рамку 15 вверх по направляющей 14. Перемещение производится до тех пор, пока между упором 16 и шейкой 21 верхнего валка 11 не окажется минимальный зазор, в это время срабатывают фиксатор 20 и рамка 15 (фиксируются в рабочем положении). Затем включаются приводы 9 и 10 перемещения рычагов 6, 7 "вниз", вместе с ними перемещаются вниз боковые валки 4, 5, перемещение производится до тех пор, пока последние не будут установлены с необходимым зазором для размещения заготовки. Листовую заготовку 22, имеющую форму кольцевого сектора, заводят в зазор между боковыми 4, 5 и верхним 11 валками таким образом, чтобы последняя малым радиусом контактировала с рабочей радиусной поверхностью 17 упора 16. После этого включением приводов 9, 10 перемещения боковых валков 4, 5 вверх зажимают заготовку 22 и перемещение продолжают до тех пор, пока валки 4, 5 не будут установлены в положение, необходимое для гибки (по симметричной или асимметричной схемам), после чего включается главный привод 21 и возвратно-поступательным протягиванием заготовки 22 за счет вращения приводных валков 4, 5 производится формообразование конической обечайки. В процессе гибки упор 16 постоянно тормозит малую кромку заготовки 22, а наличие рабочей радиусной поверхности 17 на упоре 16 практически позволяет избежать размаловки заготовки 22, что улучшает качество полученной обечайки. По окончании процесса гибки включением приводов 9, 10 вниз боковые валки 4, 5 опускаются, фиксатором 20 освобождается рамка 15, а под действием собственного веса по направляющим 14 перемещается вниз. Затем включается привод 13 откидной опоры 12, последняя открывается и производится съем готовой обечайки. Затем включается привод 13, откидная опора 12 закрывается и цикл повторяется.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРИСПОСОБЛЕНИЕ ДЛЯ ИЗГОТОВЛЕНИЯ КОНИЧЕСКИХ ОБЕЧАЕК НА ВАЛКОВЫХ ЛИСТОГИБОЧНЫХ МАШИНАХ | 2002 |

|

RU2222403C2 |

| Валковая листогибочная машина | 1990 |

|

SU1750781A1 |

| ЛИСТОГИБОЧНАЯ ЧЕТЫРЕХВАЛКОВАЯ МАШИНА | 1992 |

|

RU2011454C1 |

| ЛИСТОГИБОЧНАЯ ВАЛКОВАЯ МАШИНА | 1989 |

|

SU1690266A1 |

| Приспособление для изготовления конических обечаек на валковых листогибочных машинах | 1986 |

|

SU1382534A1 |

| Валковая листогибочная машина | 1990 |

|

SU1754271A1 |

| ВАЛКОВАЯ ЛИСТОГИБОЧНАЯ МАШИНА | 2002 |

|

RU2224611C2 |

| МАШИНА ЛИСТОГИБОЧНАЯ ВАЛКОВАЯ | 2001 |

|

RU2224610C2 |

| ВАЛКОВАЯ ЛИСТОГИБОЧНАЯ МАШИНА | 2000 |

|

RU2176167C1 |

| ЧЕТЫРЕХВАЛКОВАЯ ЛИСТОГИБОЧНАЯ МАШИНА | 2002 |

|

RU2236321C2 |

Использование: в устройствах для обработки металлов давлением. Валковая листогибочная машина содержит станину 1, стойки 2, 3, размещенные в стойках боковые валки 4 . .. 5, установленные на поворотных рычагах 6, 7, с общей осью вращения 8. Поворотные рычаги 6, 7, имеют привод 9, 10 их перемещения. В стойках 2, 3 смонтирован верхний валок 11 с возможностью установки под углом к горизонтальной плоскости. На стойке 2 с одной стороны шарнирно закреплена откидная опора 12 с приводом 13, а с другой стороны в направляющих 14 установлена рамка 15 с жестко закрепленным в верхней части упором 16, который имеет рабочую радиусную поверхность в горизонтальной плоскости и криволинейные боковые поверхности, контактирующие с торцами 19 рычагов 6, 7. На станине 1 смонтирован главный привод 21 вращения боковых валков. На одной из направляющих 14 смонтирован перпендикулярно боковой поверхности рамки 15 фиксатор. 1 з. п. ф-лы, 5 ил.

| Листогибочная машина | 1979 |

|

SU845957A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1994-07-15—Публикация

1991-09-06—Подача