Изобретение относится к металлургии, конкретнее к непрерывной разливке металлов.

Известен способ непрерывной разливки металлов, включающий подачу металла в кристаллизатор, вытягивание из него слитка с переменной скоростью, сообщение кристаллизатору возвратно-поступательного движения, подачу на мениск металла в кристаллизаторе шлаковой смеси, поддержание и направление слитка в зоне вторичного охлаждения при помощи роликов, охлаждение слитка под кристаллизатором охладителем, распыливаемым форсунками, а также охлаждение рабочих стенок кристаллизатора проточной водой и измерение усилия вытягивания слитка из кристаллизатора [1].

Недостатком известного способа является неудовлетворительное качество непрерывно-литых слитков и недостаточная производительность установок непрерывной разливки металлов. Это объясняется тем, что в процессе непрерывной разливки металлов не производят контроль перемещения кристаллизатора при его возвратно-поступательном движении относительно технологической оси установки. В этих условиях вследствие непрогнозируемых случаев прилипания к рабочим стенкам кристаллизатора или зависания оболочки, формирующейся в первые моменты кристаллизации слитка в кристаллизаторе, происходит разбаланс сил, действующих на противоположные рабочие стенки кристаллизатора.

В результате этого кристаллизатор перекашивается и его траектория не соответствует технологически необходимым параметрам. Этому способствует наличие неизбежных износов и люфтов в шарнирах механизма возвратно-поступательного движения кристаллизатора.

Вследствие отсутствия контроля траектории движения рабочих стенок кристаллизатора при его возвратно-поступательном движении на поверхности слитка возникают наружные трещины, разрывы оболочки слитка в кристаллизаторе и, как следствие, прорывы металла под кристаллизатором, что снижает производительность установок непрерывной разливки металлов.

Наиболее близким по технической сущности является способ непрерывной разливки металлов, включающий подачу металла в кристаллизатор, вытягивание из него слитка с переменной скоростью, подачу на мениск металла в кристаллизаторе шлаковой смеси, сообщение кристаллизатору возвратно-поступательного движения, охлаждение рабочих стенок кристаллизатора проточной водой, поддержание и направление слитка в зоне вторичного охлаждения при помощи роликов, а также охлаждение поверхности слитка под кристаллизатором при помощи охладителя, распыливаемого форсунками [2].

В процессе непрерывной разливки металлов измеряют положение точек пересечения cо вспомогательной плоскостью нормалей к плоскостям, связанным с касательными к первым поддерживающим роликам зоны вторичного охлаждения и к внутренним поверхностям широких рабочих стенок кристаллизатора в их нижней части по большому и малому радиусам в цикле качания кристаллизатора. При этом определяют положение вала привода направляющего элемента в механизме движения кристаллизатора. При отклонении амплитуды колебаний точек пересечения со вспомогательной плоскостью упомянутых нормалей от допускаемых значений фиксируют отклонение в положении опорных элементов рычагов привода механизма качания кристаллизатора и корректируют их положение.

В процессе разливки удельные расходы воды под кристаллизатором не изменяют в зависимости от отклонения амплитуды колебаний указанных нормалей со вспомогательной плоскостью.

Недостатком известного способа является неудовлетворительное качество непрерывно-литых слитков и недостаточная производительность процесса непрерывной разливки металлов. Это объясняется тем, что при обнаружении нестабильной работы рычагов механизма возвратно-поступательного движения кристаллизатора не производят соответствующее изменение скорости вытягивания слитка. В этих условиях возможен перекос кристаллизатора под действием сил прилипания или зависания оболочки слитка на рабочих стенках кристаллизатора. Дальнейшая разливка без снижения скорости вытягивания слитка приводит к разрыву оболочки, ухудшению качества поверхности слитка и прорывам металла под кристаллизатором.

Технический эффект при использовании изобретения заключается в улучшении качества непрерывно-литых слитков, повышении стабильности и производительности процесса непрерывной разливки металлов.

Указанный технический эффект достигается тем, что в кристаллизатор подают металл, вытягивают из него слиток с переменной скоростью, подают на мениск металла в кристаллизаторе шлаковую смесь, сообщают кристаллизатору возвратно-поступательное движение, охлаждают рабочие стенки кристаллизатора проточной водой, поддерживают и направляют слиток в зоне вторичного охлаждения при помощи роликов, охлаждают поверхность слитка под кристаллизатором охладителем, распыливаемым форсунками, фиксируют траекторию перемещения кристаллизатора посредством измерения величины отклонения нормали к рабочим стенкам кристаллизатора на вспомогательной плоскости от среднего положения за каждый цикл возвратно-поступательного движения.

В процессе непрерывной разливки при отклонении и траектории в процессе одного цикла движения кристаллизатора на 10...40% от текущего рабочего отклонения увеличивают удельные расходы охладителя под кристаллизатором на 5-30% от рабочего значения на длине, равной 0,2-4,0 толщины слитка.

Улучшение качества непрерывно-литых слитков будет происходить вследствие увеличения удельных расходов охладителя под кристаллизатором на определенной длине в случае изменения траектории движения кристаллизатора в каждом цикле качания, что означает перекос кристаллизатора из-за наличия зависания оболочки на его стенках. В этих условиях возможные разрывы оболочки слитка залечиваются, прекращается их дальнейшее образование, устраняются прорывы металла под кристаллизатором, на поверхности слитка не образуются надрывы, пояса, заливины, ужимины и т.д.

Повышение стабильности и производительности процесса непрерывной разливки металлов будет происходить вследствие устранения разрывов оболочки слитка в кристаллизаторе, увеличения ее толщины и сокращения прорывов металла под кристаллизатором.

Диапазон отклонения траектории движения кристаллизатора на 10...40% от текущего ее значения в течение одного цикла возвратно-поступательного движения кристаллизатора объясняется закономерностями прилипания оболочки слитка к рабочим стенкам кристаллизатора, выработки шарниров механизма возвратно-поступательного движения кристаллизатора, а также параметрами движения.

При меньших значениях увеличивать удельные расходы охладителя под кристаллизатором не имеет смысла, так как отклонение траектории кристаллизатора не означает факт зависания оболочки слитка и ее разрыва.

При больших значениях неизбежны прорывы металла под кристаллизатором вследствие разрыва оболочки слитка. В этом случае необходимо прекращение вытягивания слитка.

Указанный диапазон устанавливают в прямой пропорциональной зависимости от величины амплитуды возвратно-поступательного движения кристаллизатора.

Диапазон увеличения удельных расходов охладителя под кристаллизатором в пределах 5-30% от рабочего значения объясняется закономерностями формирования оболочки слитка, роста ее толщины и процессов нарушения сплошности оболочки по периметру кристаллизатора. При меньших значениях увеличение удельных расходов охладителя под кристаллизатором не обеспечивает залечивание разрывов оболочки слитка при его выходе из кристаллизатора, что приводит к прорывам металла. При больших значениях будет происходить перерасход охладителя без дальнейшего обеспечения залечивания разрывов оболочки слитка. При этом в слитке возникают внутренние и наружные трещины из-за переохлаждения его поверхности.

Указанный диапазон устанавливают в обратной пропорциональной зависимости от значений рабочих удельных расходов охладителя под кристаллизатором.

Диапазон величин длины слитка под кристаллизатором в пределах 0,2-4,0 его толщины, на которой увеличивают удельные расходы охладителя, объясняется закономерностями теплоотвода от слитка в начале зоны вторичного охлаждения и залечивания разрывов оболочки слитка на выходе из кристаллизатора. При меньших значениях оболочка слитка в месте разрыва не успеет увеличить свою толщину, достаточную для выдерживания ферростатического давления. При больших значениях будет происходить переохлаждение поверхности слитка, что приведет к браку слитков по внутренним и наружным трещинам.

Указанный диапазон устанавливают в обратной пропорциональной зависимости от толщины отливаемого слитка.

Анализ научно-технической и патентной литературы показывает отсутствие совпадения отличительных признаков заявляемого способа с признаками известных технических решений. На основании этого делается вывод о соответствии заявляемого способа критерию "изобретательский уровень".

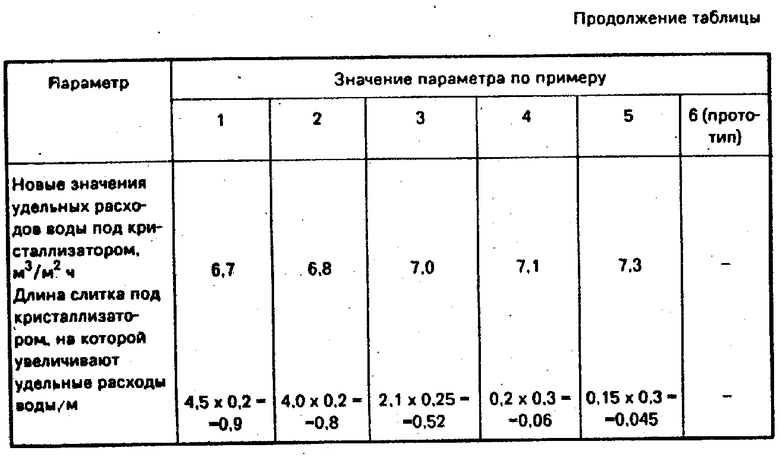

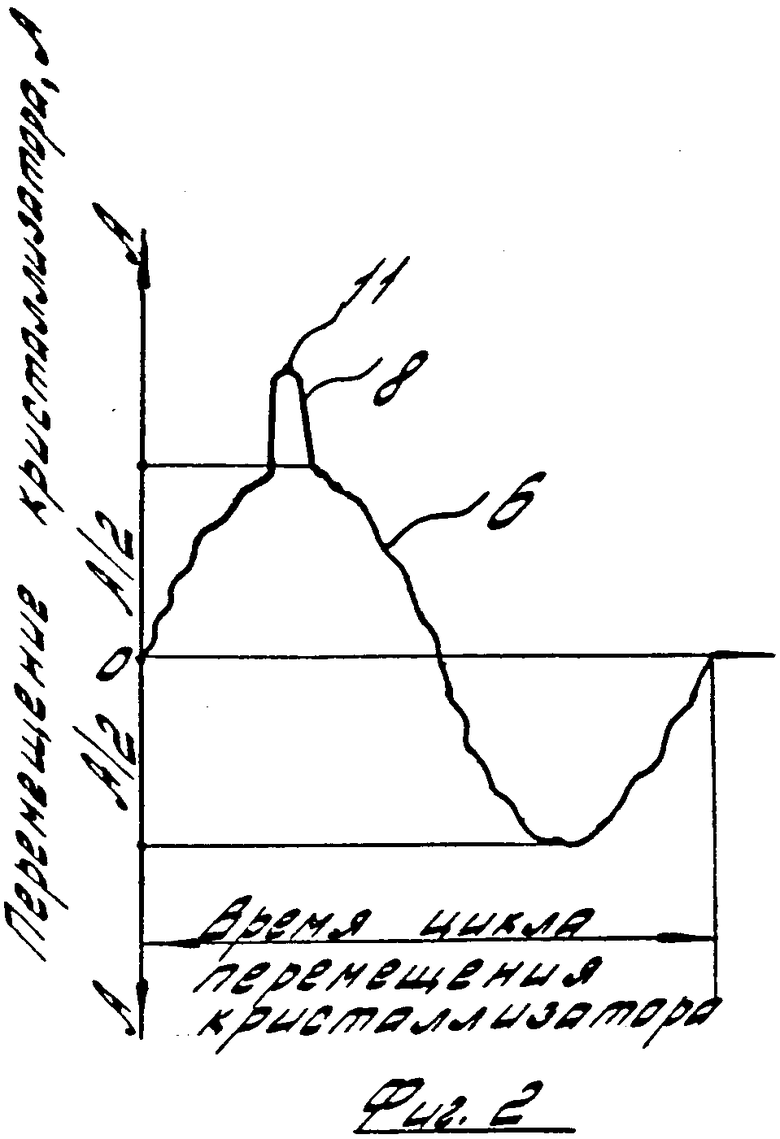

На фиг.1 показана схема устройства контроля траектории движения кристаллизатора; на фиг.2 и 3 - графики траектории движения кристаллизатора.

Устройство контроля движения траектории состоит из кристаллизатора 1 с рабочими стенками 2 и 3, источника направленного излучения 4, оптической системы 5, в состав которой входят оптические отражатели, приемное устройство и устройство обработки изображений. Траектории 6 и 7 обозначают перемещение кристаллизатора, отклонения 8 и 9 - искажения траектории, 10 - вспомогательная плоскость, 11, 12 - отражения перемещения кристаллизатора в крайние точки соответственно; 13 - слиток, 14 - механизм возвратно-поступательного движения, 15 - ролики, 16 - форсунки, 17 - шлаковая смесь, 18 - каналы, 19 - нормаль, 20 - отраженный луч, "0" - среднее положение, А - амплитуда.

Способ непрерывной разливки металлов осуществляют следующим образом.

В процессе непрерывной разливки металлов в кристаллизатор 1 подают сталь марки 3сп и вытягивают из него слиток 13 с переменной скоростью. На мениск металла в кристаллизаторе 1 подают шлаковую смесь 17 на основе CaO-SiO2-Al2O3. Кристаллизатору 1 сообщают возвратно-поступательное перемещение при помощи механизма 14 по синусоидальному закону. Рабочие стенки 2 и 3 кристаллизатора 1 охлаждают водой, протекающей по каналам 18. Слиток 13 в зоне вторичного охлаждения поддерживают и направляют при помощи роликов 15 и охлаждают водой, распыливаемой форсунками 16. Удельные расходы воды в зоне вторичного охлаждения изменяют по длине слитка 13 по экспоненциальному закону от максимального значения под кристаллизатором до минимального значения в конце зоны охлаждения.

В процессе непрерывной разливки фиксируют траекторию 6 и 7 перемещения кристаллизатора 1 посредством измерения величины отклонения нормали 19 к рабочим стенкам 2 и 3 кристаллизатора 1 на вспомогательной плоскости 10 от среднего положения "0" за каждый цикл возвратно-поступательного движения.

Нормаль 19 создают посредством источника направленного излучения 4, например, лазера, луч которого направляется в сторону оптического отражателя 5, например зеркала. В плоскости 10 расположено электронное устройство приема и обработки изображения отраженного луча.

Устройство обработки изображения производит развертку траектории движения кристаллизатора 1 или отраженного луча 2 в графики, показанные на фиг.2 и 3, в соответствующем масштабе. На этих графиках показаны траектории 7 и 6 движения кристаллизатора по синусоидальному закону, а также отклонения этих траекторий в процессе одного цикла движения кристаллизатора от нормального рабочего отклонения синусоиды от среднего значения "0".

Отклонение 8 траектории 6 в точку 11 характеризует отклонение кристаллизатора или его перекос влево относительно слитка 13. Отклонение 9 траектории 7 в точку 12 характеризует отклонение кристаллизатора или его перекос вправо относительно слитка 13.

В процессе непрерывной разливки при отклонении 8 или 9 траектории в процессе одного цикла движения кристаллизатора на 10...40% от текущего рабочего отклонения траектории 6 или 7 увеличивают удельные расходы воды под кристаллизатором на 5-30% от рабочего значения на длине, равной 0,2-4,0 толщины слитка.

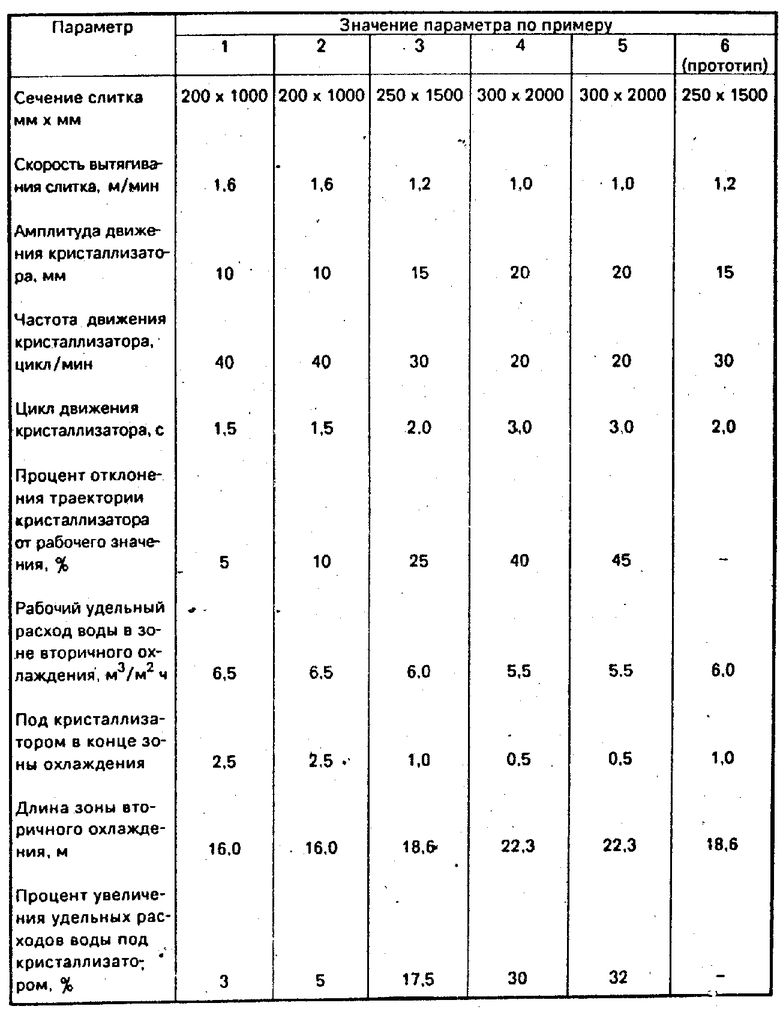

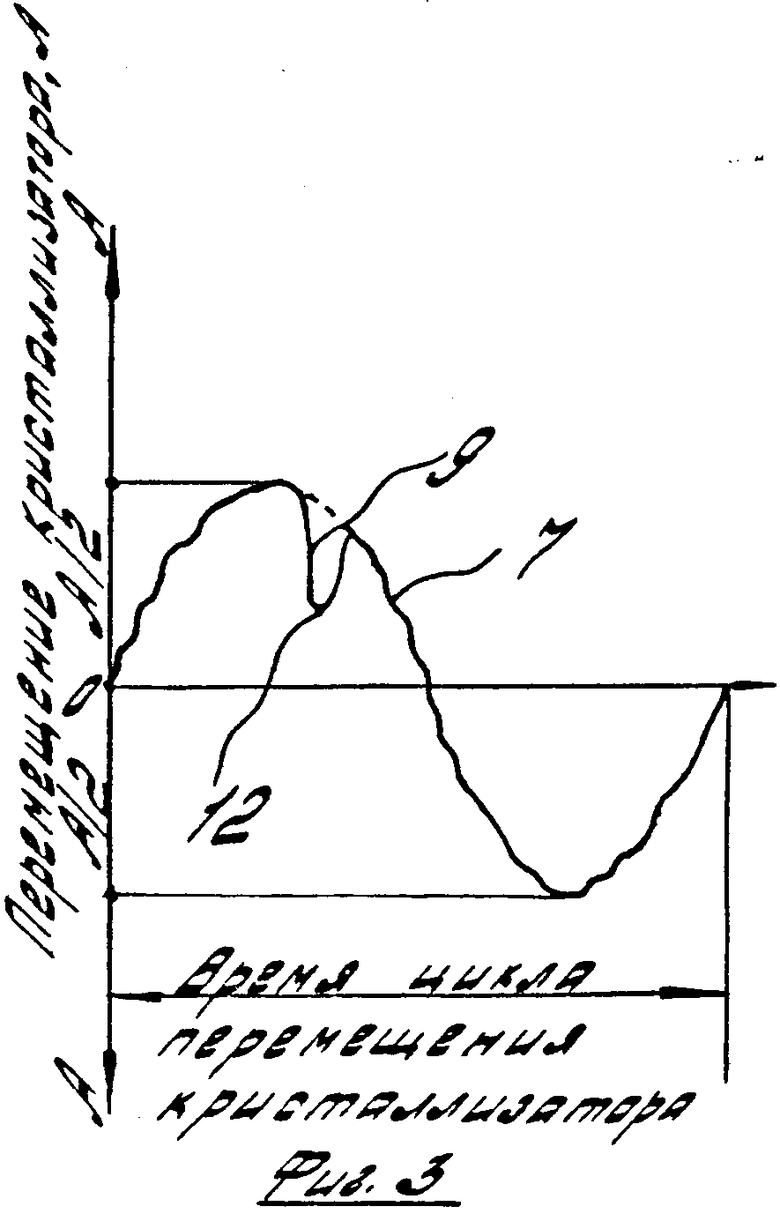

В таблице приведены примеры осуществления изобретения с различными технологическими параметрами.

В первом примере будут происходить прорывы металла под кристаллизатором вследствие незначительного увеличения удельных расходов воды под кристаллизатором даже при малом перекосе кристаллизатора, а также будет ухудшаться качество поверхности слитков.

В пятом примере будут происходить прорывы металла под кристаллизатором и ухудшаться качество слитков вследствие небольшой длины слитка под кристаллизатором, на которой увеличивают расходы воды, значительного перекоса кристаллизатора и большого увеличения расходов воды.

В шестом примере, прототипе, будут происходить прорывы металла под кристаллизатором и будет ухудшаться качество поверхности слитков вследствие отсутствия увеличения удельных расходов воды под кристаллизатором при его перекосе в процессе возвратно-поступательного движения.

В примерах 2-4 будут отсутствовать прорывы металла и будет улучшаться качество поверхности слитков вследствие увеличения удельных расходов воды под кристаллизатором в оптимальных пределах на необходимой длине слитка. После устранения перекосов в движении кристаллизатора и восстановления его траектории удельные расходы воды под кристаллизатором уменьшают до рабочего значения. В общем случае в качестве охладителя может применяться водовоздушная смесь.

При увеличении отклонения траектории свыше 40% от рабочего значения прекращают процесс вытягивания слитка.

В общем случае кристаллизатор может быть прямолинейным или криволинейным для отливки слитков различных сортаментов: слябов, блюмов, квадратов или круглого сечения. Кристаллизатору возможно сообщать возвратно-поступательное перемещение по синусоидальному, прямолинейному или другим законам.

Применение способа позволяет улучшить качество непрерывно-литых слитков на 1,7%, увеличить производительность процесса непрерывной разливки на 1,9% . Экономический эффект подсчитан в сравнении с базовым объектом, за который принят способ непрерывной разливки металлов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1992 |

|

RU2015814C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1992 |

|

RU2015811C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1992 |

|

RU2015813C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1992 |

|

RU2015812C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1992 |

|

RU2021868C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1992 |

|

RU2015824C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1992 |

|

RU2015807C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1992 |

|

RU2021869C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1992 |

|

RU2038902C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1992 |

|

RU2032491C1 |

Способ непрерывной разливки металлов включает подачу металла в кристаллизатор, вытягивание из него слитка с переменной скоростью, подачу на мениск металла в кристаллизаторе шлаковой смеси, сообщение кристаллизатору возвратно-поступательного движения, охлаждение рабочих стенок кристаллизатора проточной водой, поддержание и направление слитка в зоне вторичного охлаждения при помощи роликов, охлаждение поверхности слитка под кристаллизатором охладителем, распыливаемым форсунками, фиксирование траектории перемещения кристаллизатора посредством изменения величины отклонения нормали к рабочим стенкам кристаллизатора на вспомогательной плоскости от среднего положения за каждый цикл возвратно-поступательного движения. Для улучшения качества непрерывнолитых слитков, повышение стабильности и производительности в процессе непрерывной разливки при отклонении траектории в процессе одного цикла движения кристаллизатора на 10 - 40% от текущего рабочего отклонения увеличивают удельные расходы охладителя под кристаллизатором на 5 - 30% от рабочего значения на длине, равной 0,2 - 4,0 толщины слитка. 3 ил. 1 табл.

СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ, включающий подачу металла в кристаллизатор, вытягивание из него слитка с переменной скоростью, подачу на мениск металла в кристаллизаторе шлаковой смеси, сообщение кристаллизатору возвратно-поступательного движения, охлаждение рабочих стенок кристаллизатора проточной водой, поддержание и направление слитка в зоне вторичного охлаждения при помощи роликов, охлаждение поверхности слитка под кристаллизатором-охладителем, распыливаемым форсунками, и фиксирование траектории перемещения кристаллизатора посредством измерения величины отклонения нормали к рабочим стенкам кристаллизатора на вспомогательной плоскости от среднего положения за каждый цикл возвратно-поступательного движения, отличающийся тем, что в процессе непрерывной разливки при отклонении траектории перемещения кристаллизатора в период одного цикла его движения на 10 - 40% от текущего рабочего отклонения увеличивают удельные расходы охладителя под кристаллизатором на 5 - 30% от рабочего значения на длине, равной 0,2 - 4 , 0 толщины слитка.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ автоматического контроля работы механизма качания кристаллизатора | 1985 |

|

SU1369867A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1994-07-15—Публикация

1992-08-25—Подача