Изобретение относится к металлургии, конкретнее к непрерывной разливке металлов.

Известен способ непрерывной разливки металлов, включающий подачу металла в сборный, состоящий из четырех рабочих стенок кристаллизатор и вытягивание из него слитка с переменной скоростью. В процессе непрерывной разливки широкие рабочие стенки стягивают при помощи тяг под действием затяжки гаек. Усилие затяжки гаек в процессе непрерывной разливки не измеряют. В процессе разливки кристаллизатору сообщают возвратно-поступательное движение, охлаждают кристаллизатор проточной водой, подают на мениск металла шлаковую смесь, охлаждают поверхность слитка под кристаллизатором охладителем. Расход охладителя под кристаллизатором не изменяют (Д.П.Евтеев и др. Непрерывное литье стали. М.: Металлургия, 1984, с. 61, рис. 53).

Недостатком известного способа является неудовлетворительное качество непрерывно-литых слитков и низкая производительность процесса непрерывной разливки стали. Это объясняется тем, что в процессе непрерывной разливки не измеряют усилия затяжки тяг и прижима широких рабочих стенок к торцам узких рабочих стенок. Кроме того, в процессе непрерывной разливки не регулируют в зависимости от изменения усилий затяжки расходы охладителя под кристаллизатором. В этих условиях происходит неизбежное коробление слитка по длине кристаллизатора вследствие изменения технологических параметров процесса разливки. В результате отсутствия регулирования расхода охладителя на охлаждения слитка под кристаллизатором в случае изменения усилий на стыке рабочих стенок приводит к прорывам металла под кристаллизатором вследствие возникновения в оболочке слитка термических напряжений и температурных градиентов, превосходящих допустимые значения, а также увеличения усилий вытягивания слитка из кристаллизатора, при этом непрогнозируемый контакт оболочки со стенками кристаллизатора при короблении слитка приводит к локальному уменьшению толщины оболочки, что вызывает ее разрыв.

Наиболее близким по технической сущности является способ непрерывной разливки металлов, включающий подачу металла в сборный, состоящий из четырех рабочих стенок кристаллизатор, и вытягивание из него слитка с переменной скоростью. В процессе непрерывной разливки широкие рабочие стенки стягивают при помощи тяг, при этом широкие рабочие стенки подпружинены при помощи набора тарельчатых пружин. Усилие затяжки тяг в процессе непрерывной разливки не измеряют. В процессе разливки кристаллизатору сообщают возвратно-поступательное движение, охлаждают кристаллизатор проточной водой, подают на мениск металла шлаковую смесь, охлаждают поверхность слитка под кристаллизатором охладителем. Расходы охладителя под кристаллизатором не изменяют. (А.И.Целиков и др. Машины и агрегаты металлургических заводов, том 2, М.: Металлургия, 1978, с. 151, рис. IV.15).

Недостатком известного способа является неудовлетворительное качество непрерывно-литых слитков и низкая производительность процесса непрерывной разливки стали. Это объясняется тем, что в процессе непрерывной разливки не измеряют усилия затяжки тяг и прижима широких стенок к торцам узких рабочих стенок. Кроме того, в процессе непрерывной разливки не регулируют в зависимости от изменения усилий затяжки расходы охладителя под кристаллизатором. В этих условиях происходит неизбежное коробление слитка по длине кристаллизатора вследствие изменения технологических параметров процесса разливки. В результате отсутствия регулирования расхода охладителя на охлаждение слитка под кристаллизатором в случае изменения усилий на стыке рабочих стенок приводит к прорывам металла под кристаллизатором вследствие возникновения в оболочке слитка растягивающих изгибных и термических напряжений, а также температурных градиентов, превосходящих допустимые значения. При этом увеличиваются усилия вытягивания слитка из кристаллизатора, локально уменьшается толщина оболочки слитка, что вызывает ее разрыв.

Технический эффект при использовании изобретения заключается в улучшении качества непрерывно-литых слитков и повышения производительности процесса непрерывной разливки металлов.

Указанный технический эффект достигают тем, что в сборный, состоящий из четырех стенок кристаллизатор подают металл, вытягивают из него слиток с переменной скоростью, сообщают кристаллизатору возвратно-поступательное перемещение, подают шлаковую смесь на мениск металла в кристаллизаторе, охлаждают рабочие стенки кристаллизатора проточной водой, охлаждают поверхность слитка под кристаллизатором охладителем, осуществляют прижатие широких стенок к торцам узких рабочих стенок по длине и ширине кристаллизатора с помощью, например, гидроцилиндров.

В процессе непрерывной разливки измеряют усилие прижатия широких рабочих стенок к торцам узких стенок не менее, чем на двух уровнях по длине кристаллизатора, при этом при увеличении усилия прижатия хотя бы на одном из уровней измерения на 10...40% от рабочего значения увеличивают удельные расходы охладителя под кристаллизатором на 5÷20% от рабочего значения на длине, равной 0,8÷0,2 толщины слитка, а при больших значениях изменения усилий прекращают процесс вытягивания слитка.

Улучшение качества непрерывно-литых слитков будет происходить вследствие своевременного увеличения удельных расходов охладителя под кристаллизатором в случае изменения усилия прижима широких рабочих стенок к торцам узких рабочих стенок. В этих условиях выравнивается теплоотвод от слитка по его длине и периметру, что приводит к устранению коробления и поводок слитка в кристаллизаторе. В этом случае снижаются термические напряжения и температурные градиенты в оболочке слитка под кристаллизатором, а также силы трения слитка о стенки кристаллизатора. Сказанное приводит к уменьшению коробления слитка и к сокращению брака слитков по внутренним и наружным трещинам, что способствует сокращению прорывов металла под кристаллизатором и, тем самым, повышению производительности процесса непрерывной разливки металлов.

Измерение усилий прижатия широких рабочих стенок к торцам узких рабочих стенок не менее, чем на двух уровнях по высоте кристаллизатора, объясняется необходимостью контроля за короблением слитка по длине кристаллизатора. В общем случае, чем больше уровней измерения усилий прижатия стенок, тем более точно можно контролировать процесс коробления слитка по длине кристаллизатора.

Диапазон увеличения усилий прижатия широких стенок к узким стенкам в пределах 10...40% от рабочего значения объясняется закономерностями деформации слитка в кристаллизаторе в продольном и поперечном направлениях. При меньших значениях процесс деформации слитка в кристаллизаторе не будет сказываться на качестве слитков и прорывах металла. При больших значениях значительно возрастают силы трения слитка о стенки кристаллизатора, что сопровождается разрывом оболочки слитка и прорывами металла.

Прекращение процесса вытягивания слитка при изменении усилия прижима стенок свыше, чем на 40% от рабочего значения объясняется тем, что в этих условиях усилия вытягивания слитка из кристаллизатора будут превышать допустимые значения. В этих условиях будут неизбежны прорывы металла под кристаллизатором.

Указанный диапазон устанавливают в прямой пропорциональной зависимости от рабочего значения усилия прижатия стенок.

В процессе непрерывной разливки уменьшение усилия прижатия стенок на одном из уровней измерения приводит к соответствующему увеличению усилия прижатия стенок на другом уровне измерения.

Диапазон увеличения удельных расходов охладителя под кристаллизатором на 5÷20% от рабочего значения объясняется закономерностями теплоотвода от слитка под кристаллизатором под действием распыливаемого охладителя, а также закономерностями деформации изгиба оболочки слитка в нижней части кристаллизатора и непосредственно под ним. При меньших значениях влияние увеличения удельных расходов воды не будут сказываться на улучшении качества слитков и прорывах металла. При больших значениях будет происходить переохлаждение поверхности оболочки слитка, что приведет к браку слитков по внутренним и наружным трещинам, а также к прорывам металла.

Указанный диапазон устанавливают в прямой пропорциональной зависимости от рабочего расхода охладителя под кристаллизатором.

Диапазон длины слитка под кристаллизатором, на который увеличивают расходы охладителя, в пределах 0,8÷0,2 толщины слитка объясняется закономерностями теплоотвода от слитка под действием распыливаемого охладителя и интенсивностью выравнивания толщины оболочки по периметру слитка при его выходе из кристаллизатора. При меньших значениях не будут успевать устраняться разрывы оболочки слитка и выравниваться ее толщина. При больших значениях будет происходить переохлаждение поверхности слитка, что приведет к браку слитков по внутренним и наружным трещинам.

Указанный диапазон устанавливают в прямой пропорциональной зависимости от скорости вытягивания слитка.

Анализ патентной и научно-технической литературы показывает отсутствие совпадения отличительных признаков заявляемого способа с отличительными признаками известных технических решений. На основании этого делается вывод о соответствии заявляемого технического решения критерию "изобретательский уровень".

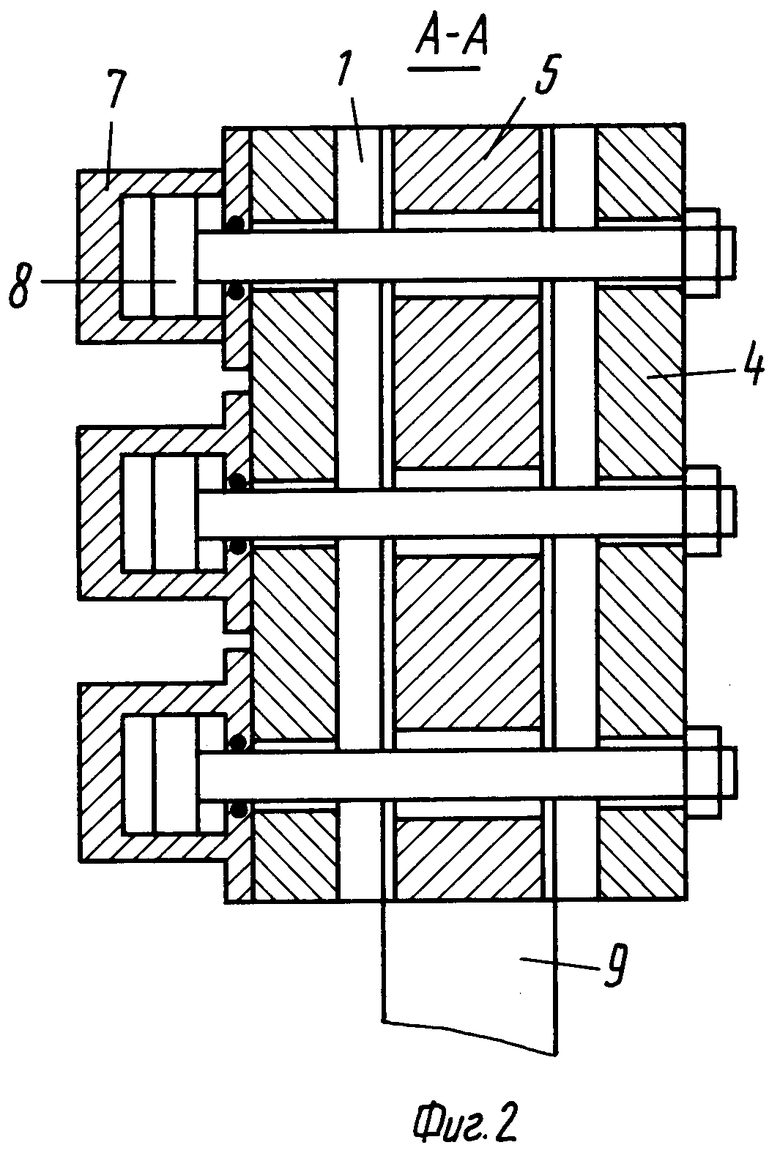

На фиг. 1 показан кристаллизатор, поперечный разрез; на фиг.2 - разрез А-А на фиг.1.

Кристаллизатор для осуществления способа непрерывной разливки металлов состоит из широких 1 и узких 2 рабочих стенок с каналами 3, опорных плит 4 и 5 корпуса кристаллизатора, тяг 6, гидроцилиндров 7 с поршнями 8.

Способ непрерывной разливки металлов осуществляют следующим образом.

В процессе непрерывной разливки в рабочую полость кристаллизатора, образованную широкими 1 и узкими 2 рабочими стенками подают сталь марки 3СП и вытягивают слиток 9 с переменной скоростью. По каналам 3 в рабочих стенках 1 и 2 подают проточную охлаждающую воду. Кристаллизатору сообщают возвратно-поступательное движение и подают на мениск металла в кристаллизаторе шлаковую смесь. Рабочие стенки 1 и узкие стенки 2 прикреплены шпильками к опорным плитам соответственно 4 и 5 корпуса кристаллизатора. Широкие стенки 1 прижимают к торцам узких стенок 2 при помощи тяг 6, пропущенных через отверстия в опорных плитах 4. Тяги 6 одновременно являются штоками гидроцилиндров 7 и соединены с поршнями 8.

Поверхность слитка под кристаллизатором охлаждают водой, распыливаемой форсунками. Удельные расходы воды распределяют вдоль зоны вторичного охлаждения по экспоненциальному закону от максимального значения под кристаллизатором до минимального в конце зоны охлаждения.

В процессе непрерывной разливки измеряют усилие прижатия широких рабочих стенок не менее, чем на двух уровнях по длине кристаллизатора, при этом при увеличении усилия прижатия хотя бы на одном уровне измерения на 10... 40% от рабочего значения увеличивают расходы охладителя под кристаллизатором на 5...20% от рабочего значения на длине, равной 0,08÷0,2 толщины слитка, а при больших значениях изменения усилий прекращают процесс вытягивания слитка.

Давление жидкости во всех гидроцилиндрах 7 измеряют в надпоршневой полости.

В таблице приведены примеры осуществления способа непрерывной разливки металлов с различными технологическими параметрами.

В данных примерах измерение усилий прижатия широких стенок осуществляют на трех уровнях по длине кристаллизатора, равной 1,2 м. Шаг между уровнями измерения усилий составляет 400 мм.

В первом примере вследствие незначительного увеличения усилия прижатия широких стенок к торцам узких стенок происходит деформация последних с образованием зазоров между стенками, что вызывает прорывы металла. Кроме того, вследствие значительного увеличения расходов воды под кристаллизатором и длины слитка с увеличенным расходом воды происходит нарушение стабильности формирования слитка, происходит его переохлаждение, что приводит к браку слитков по внутренним и наружным трещинам, а также по качеству макроструктуры.

В пятом примере, вследствие значительного увеличения усилий прижатия широких стенок к торцам узких стенок происходит образование вмятин на поверхности широких стенок, что вызывает выход их из строя, процесс вытягивания слитка прекращают. Кроме того, вследствие незначительного увеличения расхода воды под кристаллизатором и длины слитка с увеличенным расходом воды происходят прорывы металла под кристаллизатором.

В шестом примере (прототипе) вследствие отсутствия регулирования расходов воды под кристаллизатором в зависимости от изменения усилий прижима широких стенок к торцам узких стенок происходит образование в оболочке слитка в кристаллизаторе внутренних и наружных трещин. Кроме того, при короблении слитка в условиях постоянства расходов воды под кристаллизатором в местах контакта оболочки со стенками нижней части кристаллизатора и в местах ее отхода от стенок в оболочке возникают температурные градиенты и термические напряжения, превосходящие допустимые значения, что вызывает брак слитков по качеству макроструктуры.

В примерах 2...4 вследствие изменения расходов воды под кристаллизатором на длине слитка в оптимальных пределах в случае изменения усилий прижима стенок по высоте кристаллизатора происходит выравнивание температурного поля по периметру и длине слитка в нижней части кристаллизатора, что предотвращает развитие процесса коробления слитка в кристаллизаторе. В этих условиях предотвращаются прорывы металла под кристаллизатором, улучшается качество непрерывно-литых слитков.

Применение способа позволяет снизить брак слитков на 1,7% и повысить производительность процесса непрерывной разливки металла на 2,3%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1992 |

|

RU2015821C1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ПРЯМОУГОЛЬНЫХ СЛИТКОВ | 1992 |

|

RU2021872C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1992 |

|

RU2015822C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1992 |

|

RU2015823C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1992 |

|

RU2032492C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1992 |

|

RU2032491C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1992 |

|

RU2015815C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1992 |

|

RU2015807C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1992 |

|

RU2015814C1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ПРЯМОУГОЛЬНЫХ СЛИТКОВ | 1992 |

|

RU2029655C1 |

Использование: металлургия, непрерывная разливка металлов. Сущность изобретения: в сборный кристаллизатор, состоящий из узких и прижатых к их торцам широких стенок, подают металл, вытягивают из него слиток с переменной скоростью, сообщают кристаллизатору возвратно-поступательное перемещение, подают шлаковую смесь на мениск металла, охлаждают кристаллизатор и слиток под ним охладителем и измеряют усилие прижатия широких стенок кристаллизатора к узким на нескольких уровнях по его длине. При превышении рабочего усилия прижатия на 10 - 40% увеличивают расход охладителя под кристаллизатором на 5 - 20% от рабочего значения на длине в 0,8 - 0,2 толщины слитка, а при больших усилиях прекращают вытягивание слитка. Прижатие стенок осуществляют, например, гидроцилиндром. 1 з.п. ф-лы, 2 ил., 1 табл.

| Способ непрерывной разливки металлов | 1981 |

|

SU959902A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1994-07-15—Публикация

1992-10-05—Подача