00

Од

:о

00

Изобретение относится к литейному производству, а именно к непрерывной разливке металлов, и может быть использовано для диагностики работы механизма качания, кристаллизатора на машинах непрерывной pasjmBKH металлов.

Цель изобретения - прогнозирование предаварийной ситуации на машине непрерьшного литья металла при повышенных механических люфтах привода кристаллизатора, увеличение выхода годного металла, повьппение производительности машины непрерьшного литья заготовок.

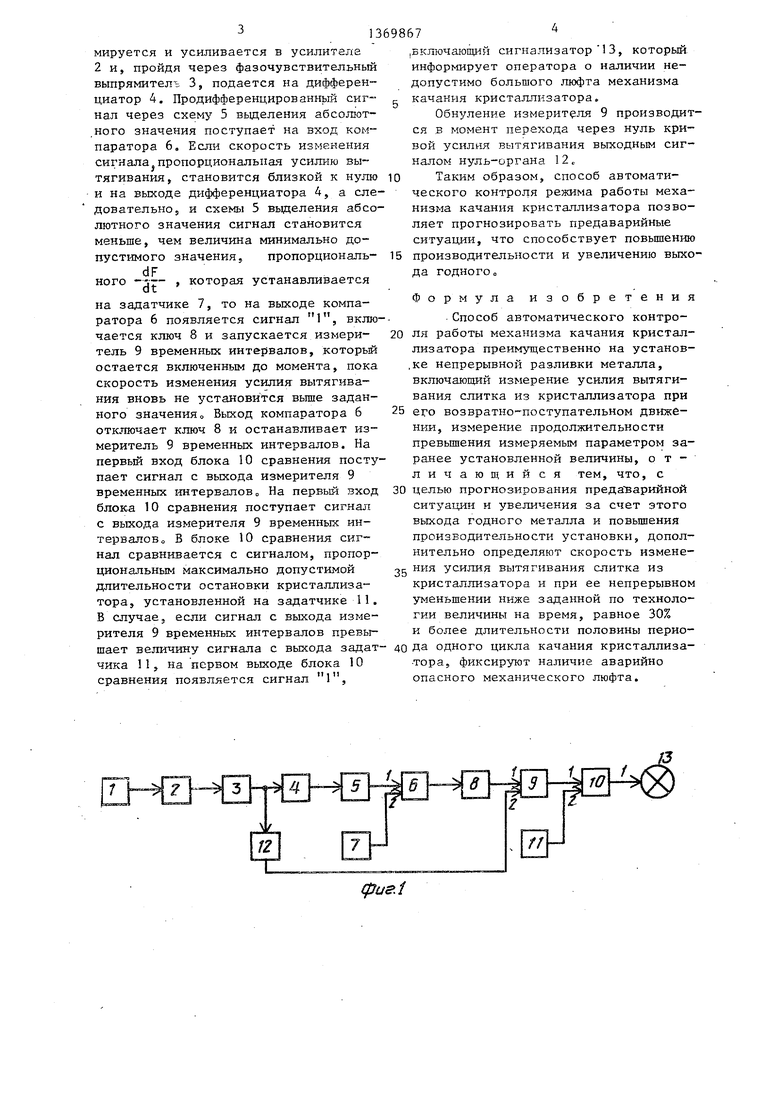

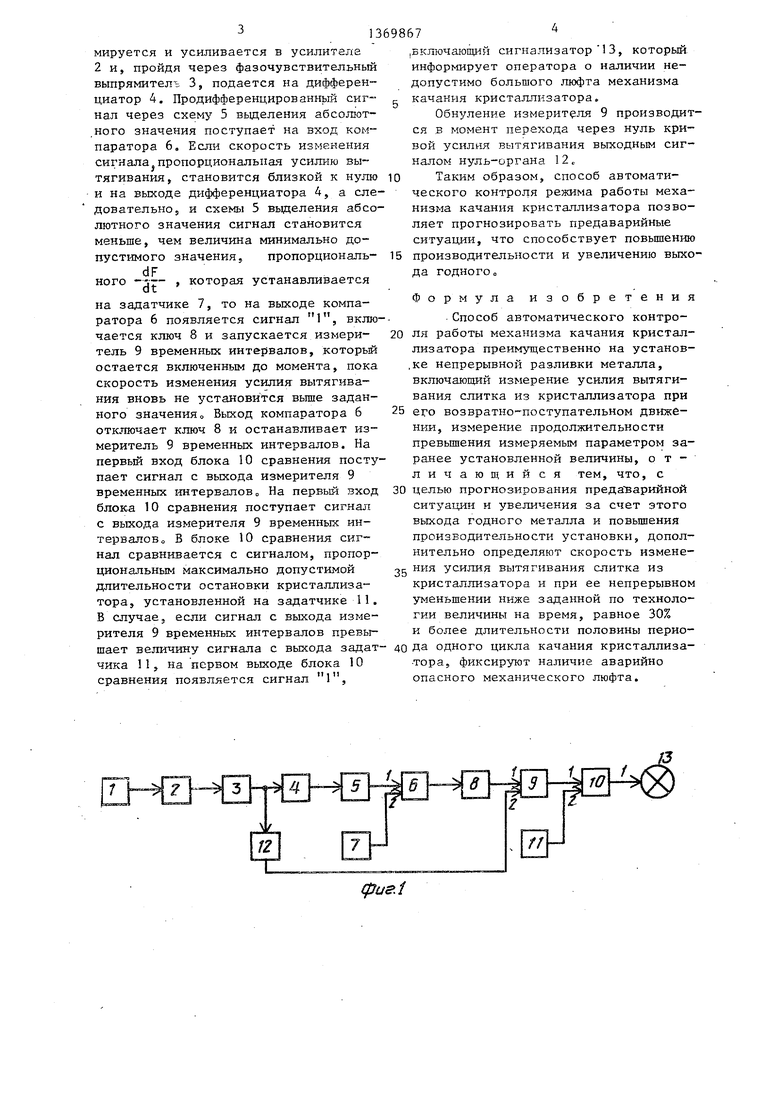

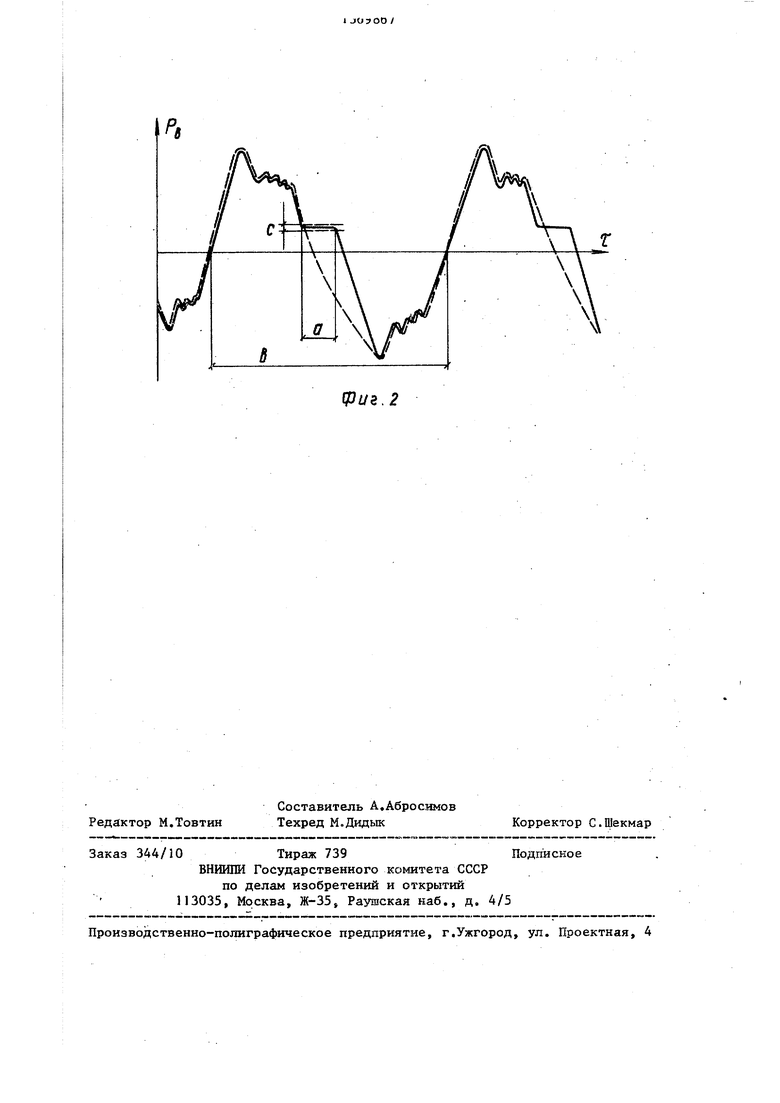

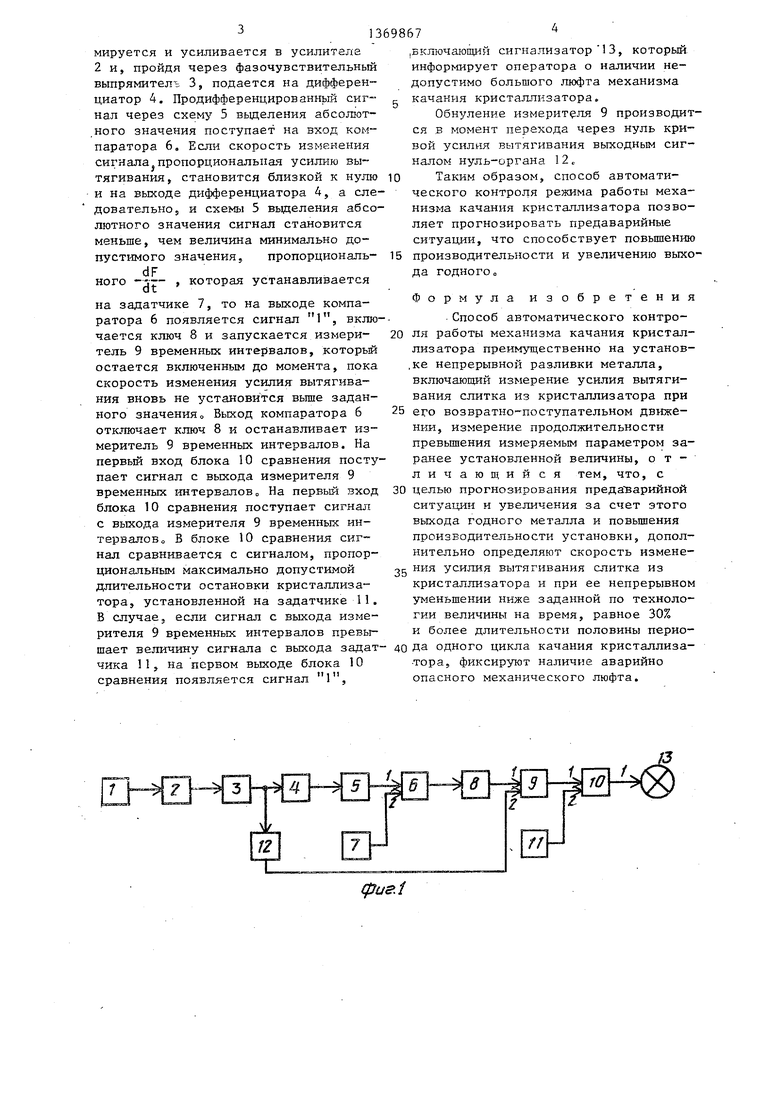

На фиг„1 представлен вариант блок- схемы устройства автоматического контроля работы механизма качания кристаллизатора; на фиг.2 - характер измерения кривой усилия вытягивания слитг а из кристаллизатора.

Устройство для осуществления способа содержит датчик 1 усилия вытягивания слитка из кристаллизатора, усилитель 2, фазочувствительный випрями- тель 3, дифференциатор 4, схему 5 вьщеления абсолютного значения сигнала, компаратор 6, задатчик 7 минимально -допустимой скорости измерения усилиЯэ ключ 8, измеритель 9 временных интерваловS блок 10 сравнения (сумматор) J, задатчик П максимально- допустимой длительности остановок, нуль-орган 12, сигнализатор 13,

Способ автоматического контроля работы механизма качания кристаллизатора заключается в измерении усилия вытягивания слитка из кристаллизатора при его возвратно-поступательном движении и использовании этого сигнала для оценки его режима.

Характер кривой изменения нагрузки на силоизмерительный датчик, встроенный в гнездо механизма качания кристаллизатора,.определяет усилие, возникакяцее в паре слиток - кристаллизатор.

Пунктирной линией на фиг .,2 изображена кривая усилия, вюторая характеризует нормальН5то, с точки зрения наличия механических люфтов, работу привода кристаллизатора,

Наличие механических люфтов сопровождается при подъеме кристаллизатора резким уменьшением скорости изменения усилия вытягивания, форма этой кривой изображена на. фиг.1 сплошной линией. Горизонтальная пло

щадка а показьюает остановку кристаллизатора, связанную с появлением механического люфта в механизме качания „

Согласно способу задают минимальную скорость изменения усилия вытягивания с учетом зоны нечувствительности с измерителя усилия вытягивания, максимально допустимую -длительность остановок кристаллизатора а (фкг,2), измеряют действительную скорость изменения усилия вытягивания, сравнивают ее с-заданной и при

уменьшении, этой скорости ниже заданной в каждом цикле на время, равное 30% и более длтлтельности половины периода одного цикла в, извещают о наличии аварийно опасного механического

люфта и разливку прекращают о

Величина допустимого значения люфта (30%) определена опытным путем на установках непрерывной разливки стали,

Пример, Разливали сталь марки 3 СП с сечением кристаллизатора 250х 1290 мм со скоростью 0,75 м/мин. На первой сотне плавок характер кривой не имел отличий от кривой, изображенной пунктиром на фиг.2, при этом величина а О, После 105-ой плавки на кривой начала обозначаться гори- , 3октальная площадка, размер которой во времени с увеличением числа разливаемых плавок увеличивался, при этом абсолютное значение усштия вытягивания не имело значительных изменений и поддерживалось на уровне 5-7 т, что соответствует технологической

инструкции. Изменение длительности остановки кристаллизатора в -пределах 1 30 % постоянно фиксировалось устройством в пределах его зоны нечувствительности и информация о величине

механического люфта привода вьщава- лась оперативному персоналу. На 450-ой плавке, когда длина горизонтальной площадки достигла 30 % от длительности периода одного цикла ка чакия кристаллизатора (,12 cj

,8 с) включилась сигнализация аварийной обстановки из-за увеличенного механического люфта и бьша дана ко- маяда на прекращение разливки металла.

Устройство работает следующим образом.

Сигнал с датчика .усилия вытягивания слитка из кристаллизатора нормируется и усиливается в усилителе 2 и, пройдя через фазочувствительнын

выпрямитель 3, подается на дифференциатор 4. Продифференцированньш сиг- . нал через схему 5 выделения абсолют- ,ного значения поступает на вход компаратора 6. Если скорость изменения сигнала пропорциональная усилию вытягивания, становится близкой к нулю ю и на выходе дифференциатора 4, а следовательно, и схемы 5 вьщеления абсолютного значения сигнал становится меньше, чем величина минимально допустимого значения,

dF

, которая устанавливается

кого задатчике 7, то на выходе компаратора 6 появляется сигнал 1, вклю-- чается ключ 8 и запускается измеритель 9 временных интервалов, которьй остается включенным до момента, пока скорость изменения усилия вытягивания вновь не установится выше заданного значения. Выход компаратора 6 отключает ключ 8 и останавливает измеритель 9 временных интервалов. На первый вход блока 10 сравнения поступает сигнал с выхода измерителя 9 временных интервалов„ На первый вход блока 10 сравнения поступает сигнал с выхода измерителя 9 временных интервалов Б блоке 10 сравнения сигнал сравнивается с сигналом, пропорциональным максимально допустимой длительности остановки кристаллизатора, установленной на задатчике 11. В случае, если сигнал с выхода измерителя 9 временных интервалов превы369867

.включающий сигнализатор 1 3, который- информирует оператора о наличии недопустимо большого люфта механизма качания кристаллизатора.

Обнуление измерителя 9 производится в момент перехода через нуль кривой усилия вытягивания выходным сигналом нуль-органа 12„

Таким образом, способ автоматического контроля режима работы механизма качания кристаллизатора позволяет прогнозировать предаварийные ситуации, что способствует повьшению

пропорциональ- 15 производительности и увеличению выхода годного о

Формула изобретения

Способ автоматического контро20 ля работы механизма качания кристаллизатора преимущественно на установ- ,ке непрерывной разливки металла, включающий измерение усилия вытягивания слитка из кристаллизатора при

25 его возвратно-поступательном движении, измерение продолжительности превышения измеряемым параметром заранее установленной величины, отличающийся тем, что, с

30 целью прогнозирования преда варийной ситуации и увеличения за счет этого выхода годного металла и повьшения производительности установки, дополнительно определяют скорость измене25 НИН усилия вытягивания слитка из

кристаллизатора и при ее непрерывном уменьшении ниже заданной по технологии величины на время, равное 30%

и более длительности половины перно- шает величину сигнала с выхода задат- 40 Да одного цикла качания кристаллиза- чика 11, на первом выходе блока 10 -тора, фиксируют наличие аварийно

сравнения появляется сигнал

Г

опасного механического люфта.

Формула изобретения

Способ автоматического контроля работы механизма качания кристаллизатора преимущественно на установ- ке непрерывной разливки металла, включающий измерение усилия вытягивания слитка из кристаллизатора при

его возвратно-поступательном движении, измерение продолжительности превышения измеряемым параметром заранее установленной величины, отличающийся тем, что, с

целью прогнозирования преда варийной ситуации и увеличения за счет этого выхода годного металла и повьшения производительности установки, дополнительно определяют скорость изменеНИН усилия вытягивания слитка из

кристаллизатора и при ее непрерывном уменьшении ниже заданной по технологии величины на время, равное 30%

опасного механического люфта.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство автоматического контроля механизма качания кристаллизатора | 1987 |

|

SU1419795A1 |

| Устройство автоматического контроля работы механизма качания кристаллизатора машины непрерывного литья заготовок | 1988 |

|

SU1585060A1 |

| Способ прогнозирования прорывов металла на машине непрерывного литья заготовок и устройство для его осуществления | 1988 |

|

SU1502179A1 |

| Способ управления процессом непрерывной разливки металла в неподвижный кристаллизатор и устройство для его осуществления | 1987 |

|

SU1447551A1 |

| Устройство для автоматического управления машиной непрерывного литья заготовок | 1983 |

|

SU1110541A1 |

| СПОСОБ КОНТРОЛЯ МЕХАНИЗМА КАЧАНИЯ КРИСТАЛЛИЗАТОРА МАШИНЫ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК С КРИВОЛИНЕЙНОЙ ТЕХНОЛОГИЧЕСКОЙ ОСЬЮ | 1992 |

|

RU2026138C1 |

| Устройство автоматического управления установкой непрерывной разливки металла | 1981 |

|

SU997965A1 |

| Способ прогнозирования прорывов металла в процессе непрерывной разливки | 1985 |

|

SU1279744A1 |

| Устройство для автоматического управления режимом работы кристаллизатора | 1984 |

|

SU1214317A1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1992 |

|

RU2015810C1 |

Изобретение относится к непре- рьшной регулировке металла. Цель изобретения - прогнозирование пред- аварийной ситуации и увеличение за счет этого выхода годного металла. повьшение производительности машины непрерьшного литья заготовок. Существо изобретения заключается в том, что во время разливки определяют скорость изменения усилия вытягивания слитка из кристаллизатора при помопш последовательно соединенных датчика 1, усилителя 2, фазочувстви- тельного .вьтрямителя 3 и дифференциатора 4. В блоке 10 сравнивают время уменьшения скорости ниже заданной по технологии и время, равное 15% или более длительности периода одного цикла перемещения кристаллизатора, причем время уменьшения скорости определяется измерителем 9 временных интервалов и при превышении указанного времени значения, задаваемые за- датчиком 11, фиксируют на сигнализаторе 13 предаварийную ситуацию. 2 ил. Ф (Л

И

(puff.i

us.2

| Авторское свидетельство СССР № 923733, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-01-30—Публикация

1985-05-29—Подача