Изобретение относится к металлургии, конкретнее к непрерывной разливке металлов.

Известен способ непрерывной разливки металлов, включающий подачу металла в сборный, состоящий из четырех рабочих стенок кристаллизатор и вытягивание из него слитка с переменной скоростью. В процессе непрерывной разливки широкие рабочие стенки стягивают при помощи тяг под действием затяжки гаек. Усилие затяжки гаек в процессе непрерывной разливки не измеряют. Скорость вытягивания слитка не регулируют. В процессе разливки кристаллизатору сообщают возвратно-поступательное движение, на мениск металла подают шлаковую смесь, стенки кристаллизатора охлаждают проточной водой (см. Д.П. Евтеев и др. Непрерывное литье стали. М.: Металлургия, 1984, с. 61, рис. 53).

Недостатком известного способа является неудовлетворительное качество непрерывно-литых слитков и низкая производительность процесса непрерывной разливки стали. Это объясняется тем, что в процессе непрерывной разливки не измеряют усилия затяжки тяг и прижима широких рабочих стенок к торцам узких рабочих стенок. Кроме того, в процессе непрерывной разливки не регулируют в зависимости от изменения усилий затяжки скорость вытягивания слитка. В этих условиях происходит неизбежное коробление слитка по длине кристаллизатора вследствие изменения технологических параметров процесса разливки: подачи шлаковой смеси, изменение расходов воды на охлаждение кристаллизатора и т. д. В результате отсутствия регулирования скорости вытягивания возникают несимметричные усилия трения слитка о стенки кристаллизатора, что приводит к возникновению в оболочке слитка напряжений, превосходящих допустимые значения. В результате образуются разрывы оболочки слитка и, как следствие, прорывы металла под кристаллизатором и брак слитков по внутренним и наружным трещинам.

Наиболее близким по технической сущности является способ непрерывной разливки металлов, включающий подачу металла в сборный, состоящий из четырех рабочих стенок кристаллизатора и вытягивание из него слитка с переменной скоростью. В процессе непрерывной разливки широкие рабочие стенки стягивают при помощи тяг, при этом широкие рабочие стенки подпружинены при помощи набора тарельчатых пружин. Усилие затяжки тяг в процессе непрерывной разливки не измеряют, скорость вытягивания слитка не регулируют.

Кристаллизатору сообщают возвратно-поступательное движение, на мениск металла подают шлаковую смесь, стенки кристаллизатора охлаждают проточной водой (А.И.Целиков и др. Машины и агрегаты металлургических заводов, том 2, М.: Металлургия, 1978, с. 151, рис. IV.15).

Недостатком известного способа является неудовлетворительное качество непрерывно-литых слитков и низкая производительность процесса непрерывной разливки стали. Это объясняется тем, что в процессе непрерывной разливки не измеряют усилия затяжки тяг и прижима широких рабочих стенок к торцам узких рабочих стенок. Кроме того, в процессе непрерывной разливки не регулируют в зависимости от изменения усилий затяжки тяг скорость вытягивания слитка. В этих условиях происходит неизбежное коробление слитка по длине кристаллизатора и неравномерный отход оболочки слитка от стенок кристаллизатора вследствие изменения технологических параметров процесса разливки: расхода шлаковой смеси, изменение расходов воды на охлаждение кристаллизатора по его периметру и т.д. В результате отсутствия регулирования скорости вытягивания возникают несимметричные усилия трения слитка о стенки кристаллизатора, что приводит к возникновению в оболочке слитка напряжений, превосходящих допустимые значения. Кроме того, при короблении слитка в местах контакта оболочки со стенками кристаллизатора и в местах ее отхода от стенок в оболочке возникают температурные градиенты и термические напряжения, превосходящие допустимые значения. Сказанное приводит к браку слитков по внутренним и наружным трещинам, а также к прорывам металла под кристаллизатором.

Технический эффект при использовании изобретения заключается в улучшении качества непрерывно-литых слитков и повышении производительности процесса непрерывной разливки металлов.

Указанный технический эффект достигают тем, что в сборный, состоящий из четырех стенок кристаллизатор подают металл, вытягивают из него слиток с переменной скоростью, сообщают кристаллизатору возвратно-поступательное перемещение, подают шлаковую смесь на мениск металла в кристаллизаторе, охлаждают рабочие стенки кристаллизатора проточной водой, осуществляют прижатие широких стенок к торцам узких рабочих стенок по длине и ширине кристаллизатора с помощью, например, гидроцилиндров.

В процессе непрерывной разливки измеряют усилие прижатия широких рабочих стенок к торцам узких рабочих стенок не менее, чем на двух уровнях по длине кристаллизатора, при этом при увеличении усилия прижатия хотя бы на одном из уровней измерения на 10-40% от рабочего значения уменьшают скорость вытягивания слитка на 5÷20% от рабочего значения, при больших значениях изменения усилий прекращают процесс вытягивания слитка.

Улучшение качества непрерывно-литых слитков будет происходить вследствие своевременного уменьшения скорости вытягивания слитка в случае изменения усилия прижатия широких рабочих стенок к торцам узких рабочих стенок. В этих условиях выравнивается теплоотвод от слитка по его длине и периметру, что приводит к устранению коробления и поводок слитка в кристаллизаторе. В этом случае снижаются термические напряжения и температурные градиенты в оболочке слитка, а также силы трения слитка о стенки кристаллизатора. Сказанное приводит к сокращению брака слитков по внутренним и наружным трещинам, что способствует сокращению прорывов металла под кристаллизатором и тем самым повышению производительности процесса непрерывной разливки металлов.

Измерение усилий прижатия широких рабочих стенок к торцам узких рабочих стенок не менее, чем на двух уровнях по высоте кристаллизатора объясняется необходимостью контроля за короблением слитка по длине кристаллизатора. В общем случае, чем больше уровней измерения усилия прижатия стенок, тем более точно можно контролировать процесс коробления слитка по длине кристаллизатора.

Диапазон увеличения усилий прижатия широких стенок к узким стенкам в пределах 10-40% от рабочего значения объясняется закономерностями деформации слитка в кристаллизаторе в продольном и поперечном направлениях. При меньших значениях процесс деформации слитка в кристаллизаторе не будет сказываться на качестве слитков и прорывах металла. При больших значениях значительно возрастают силы трения слитка о стенки кристаллизатора, что сопровождается разрывом оболочки слитка и прорывами металла.

Прекращение процесса вытягивания слитка при изменении усилия прижатия стенок свыше, чем на ± 40% от рабочего значения, объясняется тем, что в этих условиях усилия вытягивания слитка из кристаллизатора будут превышать допустимые значения. В этих условиях будут неизбежны прорывы металла под кристаллизатором.

Указанный диапазон устанавливают в прямой пропорциональной зависимости от рабочего значения усилия прижатия стенок.

В процессе непрерывной разливки уменьшение усилия прижатия стенок на одном из уровней измерения приводит к соответствующему увеличению усилия прижатия стенок на другом уровне измерения.

Диапазон уменьшения скорости вытягивания слитка в пределах 5-20% от рабочего значения объясняется закономерностями деформации оболочки слитка в кристаллизаторе. При меньших значениях не будет устраняться процесс коробления слитка в кристаллизаторе. При больших значениях будет нарушаться необходимая закономерность формирования слитка в кристаллизаторе и зоне вторичного охлаждения, что приводит к браку слитков по внутренним и наружным трещинам, а также по качеству макроструктуры.

Указанный диапазон устанавливают в прямой пропорциональной зависимости от рабочего значения скорости вытягивания слитка.

Анализ патентной и научно-технической литературы показывает отсутствие совпадения отличительных признаков заявляемого способа с отличительными признаками известных технических решений. На основании этого делается вывод о соответствии заявляемого технического решения критерию "изобретательский уровень".

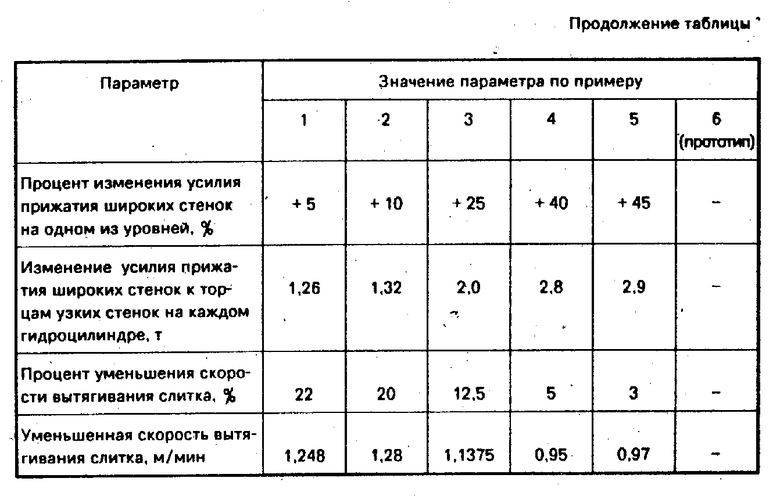

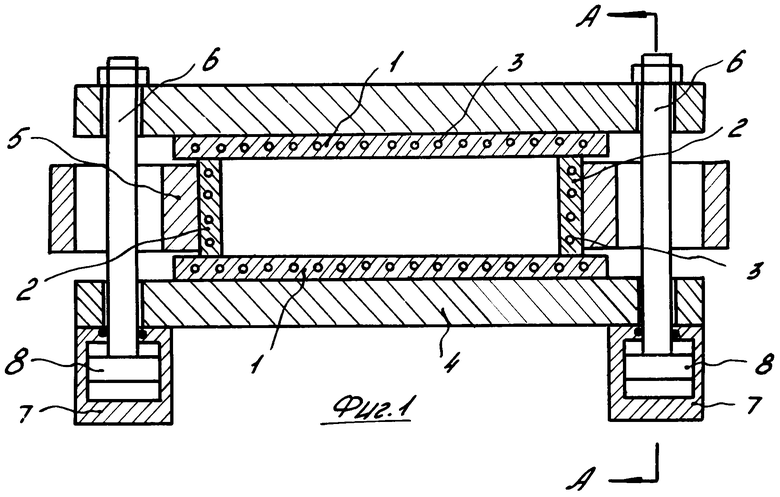

На фиг. 1 показан кристаллизатор, поперечный разрез; на фиг.2 - разрез А-А на фиг.1.

Кристаллизатор для осуществления способа непрерывной разливки металлов состоит из широких 1 и узких 2 рабочих стенок с каналами 3, опорных плит 4 и 5 корпуса кристаллизатора, тяг 6, гидроцилиндров 7 с поршнями 8.

Способ непрерывной разливки осуществляют следующим образом.

В процессе непрерывной разливки в рабочую полость кристаллизатора, образованную широкими 1 и узкими 2 рабочими стенками, подают сталь марки 3сп и вытягивают слиток 9 с переменной скоростью. По каналам 3 в рабочих стенках 1 и 2 подают проточную охлаждающую воду. Кристаллизатору сообщают возвратно-поступательное движение и подают на мениск металла в кристаллизаторе шлаковую смесь. Рабочие стенки 1 и узкие стенки 2 прикреплены шпильками к опорным плитам соответственно 4 и 5 корпуса кристаллизатора. Широкие стенки 1 прижимают к торцам узких стенок 2 при помощи тяг 6, пропущенных через отверстия в опорных плитах 4. Тяги 6 одновременно являются штоками гидроцилиндров 7 и соединены с поршнями 8.

В процессе непрерывной разливки измеряют усилие прижатия широких рабочих стенок к торцам узких рабочих стенок не менее, чем на двух уровнях по длине кристаллизатора, при этом при увеличении усилия прижатия хотя бы на одном уровне измерения на 10...40% от рабочего значения уменьшают скорость вытягивания слитка на 5...20% от рабочего значения, а при больших значениях изменения усилий прекращают процесс вытягивания слитка.

Давление жидкости во всех гидроцилиндрах 7 измеряют в надпоршневой полости.

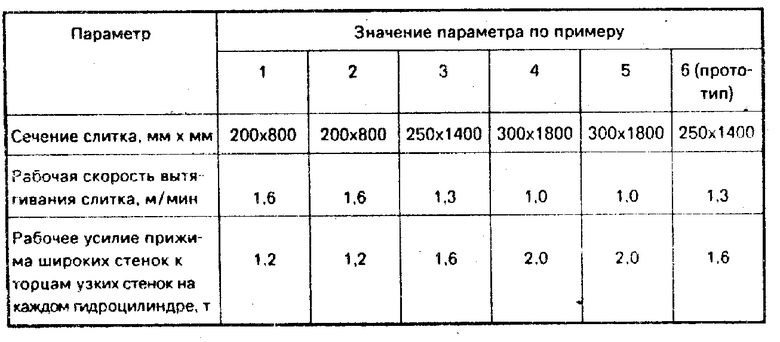

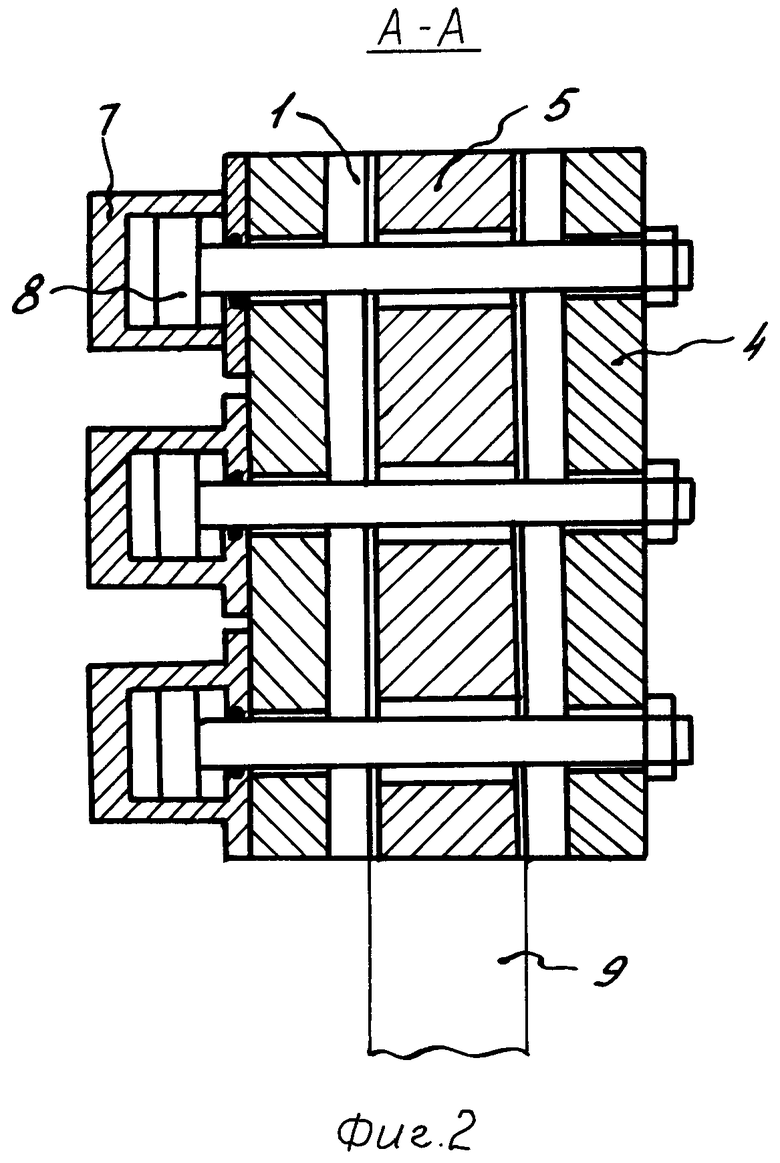

В таблице приведены приемы осуществления способа непрерывной разливки металлов с различными технологическими параметрами.

В данных примерах измерение усилий прижатия широких стенок осуществляют на трех уровнях по длине кристаллизатора, равной 1,2 м. Шаг между уровнями измерения усилий составляет 400 мм.

В первом примере вследствие малого увеличения усилия прижима широких стенок к торцам узких стенок происходит деформация последних с образованием зазоров между стенками, что вызывает прорывы металла. Кроме того, вследствие значительного уменьшения скорости вытягивания слитка происходит нарушение стабильности формирования слитка, что приводит к браку слитков по внутренним и наружным трещинам, а также по качеству макроструктуры.

В пятом примере вследствие значительного увеличения усилий прижима широких стенок к торцам узких стенок происходит образование вмятины на поверхности широких стенок, что вызывает выход их из строя, процесс вытягивания слитка прекращают.

В шестом примере, прототипе, вследствие отсутствия регулирования скорости вытягивания слитка в зависимости от изменения усилий прижима широких стенок к торцам узких стенок происходит образование в оболочке слитка в кристаллизаторе внутренних и наружных трещин. Кроме того, при короблении слитка в условиях постоянства скорости вытягивания слитка в местах контакта оболочки со стенками кристаллизатора и в местах ее отхода от стенок в оболочке возникают температурные градиенты и термические напряжения, превосходящие допустимые значения, что вызывает брак слитков по качеству макроструктуры.

В примерах 2-4 вследствие изменения скорости вытягивания слитка в оптимальных пределах в случае изменения усилий прижима стенок по высоте кристаллизатора происходит выравнивание температурного поля по периметру и длине слитка, что предотвращает развитие процесса коробления слитка в кристаллизаторе. В этих условиях предотвращаются прорывы металла под кристаллизатором, улучшается качество непрерывно-литых слитков.

Применение способа позволяет снизить брак слитков на 1,6% и повышает производительность процесса непрерывной разливки металлов на 1,4%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1992 |

|

RU2015821C1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ПРЯМОУГОЛЬНЫХ СЛИТКОВ | 1992 |

|

RU2021872C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1992 |

|

RU2015823C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1992 |

|

RU2015824C1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ПРЯМОУГОЛЬНЫХ СЛИТКОВ | 1992 |

|

RU2029655C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1992 |

|

RU2032492C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1992 |

|

RU2032491C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1992 |

|

RU2015817C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1992 |

|

RU2015812C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1992 |

|

RU2015807C1 |

Использование: металлургия, непрерывная разливка металлов. Сущность изобретения: в сборный кристаллизатор, состоящий из узких и прижатых к их торцам и широких стенок, подают металл, вытягивают слиток с переменной скоростью, сообщают кристаллизатору возвратно-поступательное перемещение, подают шлаковую смесь на мениск металла, охлаждают кристаллизатор проточной водой и измеряют усилие прижатия широких стенок кристаллизатора к узким на нескольких уровнях по его длине. При превышении рабочего усилия прижатия на 10 - 40% уменьшают скорость вытягивания слитка на 5 - 20% от рабочего значения, а при больших усилиях прекращают вытягивание слитка. Прижатие стенок осуществляют, например, гидроцилиндром. 1 з.п. ф-лы, 2 ил., 1 табл.

| Способ непрерывной разливки металлов | 1981 |

|

SU959902A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1994-07-15—Публикация

1992-10-05—Подача