Изобретение относится к металлургии, конкретнее к непрерывной разливке металлов.

Известен способ непрерывной разливки металлов, включающий подачу металла в кристаллизатор, вытягивание из него слитка, подачу на мениск металла в кристаллизаторе шлаковой смеси, сообщение кристаллизатору возвратно-поступательного движения, охлаждение стенок кристаллизатора проточной водой, поддержание и направление слитка в зоне вторичного охлаждения при помощи разрезных роликов с промежуточными опорами, охлаждение поверхности слитка охладителем, распыливаемым форсунками, регулирование интенсивности охлаждения слитка, а также измерение усилия прижатия слитка к опорным элементам.

В процессе непрерывной разливки измеряют усилие прижатия слитка к опорным роликам по противоположным граням слитка в нечетном количестве точек в конце полного затвердевания слитка. При увеличении усилия в одной из точек измерения снижают интенсивность охлаждения этого участка грани по всей длине зоны охлаждения, а на соответствующем участке противоположной грани увеличивают. Изменение интенсивности охлаждения производят в пределах 10-20% от нее номинального значения при превышении усилия прижатия в точке измерения на 5-10% от номинального значения. Скорость разливки не изменяют [1]

Недостатком известного способа является неудовлетворительное качество непрерывнолитых слитков. Это объясняется тем, что измерение усилий прижатия слитка к опорным роликам производят в конце полного затвердевания слитка. В этих условиях оболочка слитка имеет большую толщину, имеющую возможность значительного сопротивления ферростатическому давлению. В результате снижается точность измерения действительных усилий прижатия слитка к опорным роликам, что исключает регулирование скорости разливки в оптимальных пределах.

Кроме того, применение процесса измерения усилия прижатия слитка к опорным роликам возможно при условии применения различных типов мессдоз, точность показаний которых недостаточна для осуществления регулирования скорости вытягивания слитков из кристаллизатора.

Сказанное приводит к нарушению стабильности кристаллизации слитка, к увеличению возникающих в оболочке слитка температурных градиентов и термических напряжений сверх допустимых значений. В результате увеличивается брак слитков по внутренним и наружным трещинам. Постоянство скорости вытягивания слитка приводит к увеличению брака слитков.

Наиболее близким по технической сущности является способ непрерывной разливки металлов, включающий подачу металла в кристаллизатор, вытягивание из него слитка, подачу на мениск металла в кристаллизаторе шлаковой смеси, сообщение кристаллизатору возвратно-поступательного движения, охлаждение стенок кристаллизатора проточной водой, поддержание и направление слитка в зоне вторичного охлаждения при помощи разрезных роликов с промежуточными опорами, охлаждение поверхности слитка охладителем, распыливаемым форсунками, регулирование скорости вытягивания слитка из кристаллизатора, а также измерение смешения роликов относительно технологической оси.

В процессе непрерывной разливки уменьшают удельные расходы охладителя в межроликовом пространстве перед роликом, смещенным в сторону слитка, и увеличивают при его смещении от слитка. При этом на каждые 0,1 мм смещения ролика изменяют удельные расходы охладителя в прямо пропорциональной зависимости на 5-10% от номинального значения. Смещение роликов измеряют перед началом разливки. Скорость вытягивания слитка при этом оставляют неизменной [2]

Недостатком известного способа является неудовлетворительное качество непрерывнолитых слитков. Это объясняется тем, что изменяют удельные расходы воды только в одном межроликовом пространстве в зависимости от положения роликов относительно технологической оси. В этих условиях отсутствует возможность регулирования скорости разливки в зависимости от величины смещения роликов в процессе разливки.

Исследованиями установлено, что измерение величины смещения ролика или, что то же самое, его промежуточной опоры является критерием оценки толщины и прочности оболочки слитка на выходе из кристаллизатора. Своевременное изменение скорости вытягивания из кристаллизатора позволяет в этих условиях избежать возникновения внутренних и наружных трещин в слитке, а также прорывов металла. Изменение скорости разливки в зависимости от величины смещения промежуточной опоры позволяет управлять толщиной оболочки слитка на выходе из кристаллизатора и обеспечивать ее оптимальную толщину.

В известном способе отсутствие изменения скорости вытягивания слитка в зависимости от величины смещения промежуточной опоры приводит к образованию трещин в слитке и прорывам металла.

Технический эффект при использовании изобретения заключается в улучшении качества непрерывнолитых слитков.

Указанный технический эффект достигается тем, что в кристаллизатор подают металл, вытягивают из кристаллизатора слиток, подают на мениск металла в кристаллизаторе шлаковую смесь, сообщают кристаллизатору возвратно-поступательное движение, охлаждают стенки кристаллизатора проточной водой, поддерживают и направляют слиток в зоне вторичного охлаждения при помощи разрезных роликов с промежуточными опорами, охлаждают поверхность слитка охладителем, распыливаемым форсунками, регулируют скорость вытягивания слитка, а также измеряют смещение роликов относительно технологической оси.

В процессе непрерывной разливки определяют смещение промежуточной опоры и в момент превышения этого смещения величины 0,0005-0,006 толщины слитка уменьшают скорость вытягивания слитка на 5-20% от рабочего значения, а при последующем уменьшении этого смешения до 0,0001-0,002 толщины слитка увеличивают скорость вытягивания до рабочего значения, при этом измерение смещения промежуточной опоры производят на расстоянии от нижнего торца кристаллизатора, равном 0,5-5,0 толщины слитка.

Улучшение качества непрерывнолитых слитков будет происходить вследствие изменения скорости вытягивания слитка в зависимости от текущего значения величины смещения промежуточной опоры разрезного ролика. В этих условиях будет увеличиваться прочность оболочки, что уменьшит ее прогиб, величину выпучивания между роликами и, как следствие, снизит брак слитков по внутренним и наружным трещинам, а также прорывы металла под кристаллизатором.

Диапазон значений перемещения промежуточной опоры в пределах 0,0005-0,006 толщины слитка, после чего начинают уменьшать скорость вытягивания слитка, объясняется закономерностями формирования и кристаллизации оболочки слитка под кристаллизатором. При меньших значениях смещение промежуточной опоры соизмеримо с перемещениями вследствие наличия на поверхности слитка складок, образующихся при возвратно-поступательном движении кристаллизатора. При больших значениях возможно образование внутренних и наружных трещин в слитке, а также прорыва металла под кристаллизатором.

Указанный диапазон устанавливают в обратно пропорциональной зависимости от толщины отливаемого слитка.

Диапазон значений перемещения промежуточной опоры в пределах 0,0001-0,002 толщины слитка, после чего увеличивают скорость вытягивания слитка до рабочего значения, объясняется закономерностями формирования и кристаллизации оболочки слитка. При меньших значениях перемещение промежуточной опоры соизмеримо с перемещениями, вызванными складками на поверхности слитка, образующимися при возвратно-поступательном движении кристаллизатора. При больших значениях возможно образование внутренних и наружных трещин в слитке, а также возможны прорывы металла под кристаллизатором вследствие большой деформации прогиба оболочки слитка.

Указанный диапазон устанавливают в обратно пропорциональной зависимости от толщины отливаемого слитка.

Диапазон значений уменьшения скорости вытягивания слитка в пределах 5-20% от рабочего значения объясняется закономерностями формирования и кристаллизации оболочки слитка. При меньших значениях в оболочке слитка возникнут изгибные напряжения, превосходящие допустимые значения. При больших значениях нарушится закономерность кристаллизации слитка, что вызовет в нем образование внутренних и наружных трещин.

Указанный диапазон устанавливают в прямо пропорциональной зависимости от рабочего значения скорости вытягивания.

Диапазон расстояний от нижнего торца кристаллизатора до промежуточной опоры, где производятся измерения ее перемещения в пределах 0,5-5 толщин слитка объясняется закономерностями формирования и затвердевания оболочки слитка. При меньших значениях невозможно обеспечить расположение измерительных средств вблизи нижнего торца кристаллизатора. При больших значениях точность измерения смещения опоры будет недостаточной вследствие возникновения на поверхности слитка грубых складок и неровностей.

Указанный диапазон устанавливают в обратно пропорциональной зависимости от толщины отливаемого слитка.

Анализ научно-технической и патентной литературы показывает отсутствие совпадения отличительных признаков предлагаемого способа с признаками известных технических решений. На основании этого делается вывод о соответствии предлагаемого технического решения критерию "изобретательский уровень".

Ниже дан вариант осуществления изобретения, не исключающий другие варианты в пределах формулы изобретения.

Способ непрерывной разливки металлов осуществляют следующим образом.

П р и м е р. В процессе непрерывной разливки в кристаллизатор подают сталь марки 3сп и вытягивают из него слиток прямоугольного сечения с переменной скоростью. В зоне вторичного охлаждения слиток поддерживают и направляют при помощи разрезных роликов с промежуточными опорами, монтируемых на рамах. Слиток охлаждают водой, распыливаемой форсунками, установленными между роликами.

В процессе непрерывной разливки металлов определяют смещение промежуточной опоры и в момент превышения этого смещения величины 0,0005-0,006 толщины слитка уменьшают скорость вытягивания слитка на 5-20% от рабочего значения, а при уменьшении этого смещения до 0,0001-0,002 толщины слитка увеличивают скорость вытягивания до рабочего значения. При этом измерение смещения промежуточной опоры производят на расстоянии от нижнего торца кристаллизатора в пределах 0,5-5,0 толщины слитка.

Определение смещения промежуточной опоры производят посредством применения источника направленного излучения, например, лазера, оптического отражателя, например, зеркала, и приемника излучения, например, ПЗС-линейки, которые расположены в изолированном кожухе. Кожух расположен в корпусе рамы вдоль ролика. Корпус промежуточной опоры смонтирован с зазором на корпусе рамы с возможностью перемещения и крепится к раме при помощи тяг, снабженных пружинами сжатия. Тяги проходят через раму внутрь кожуха, на одной из них расположен приемник излучения или отражатель. Источник направленного излучения установлен с торца кожуха. В процессе разливки при смещении промежуточной опоры под действием неровностей на поверхности слитка и при выпучивании его оболочки происходит смещение тяги вместе с приемником излучения или отражателем.

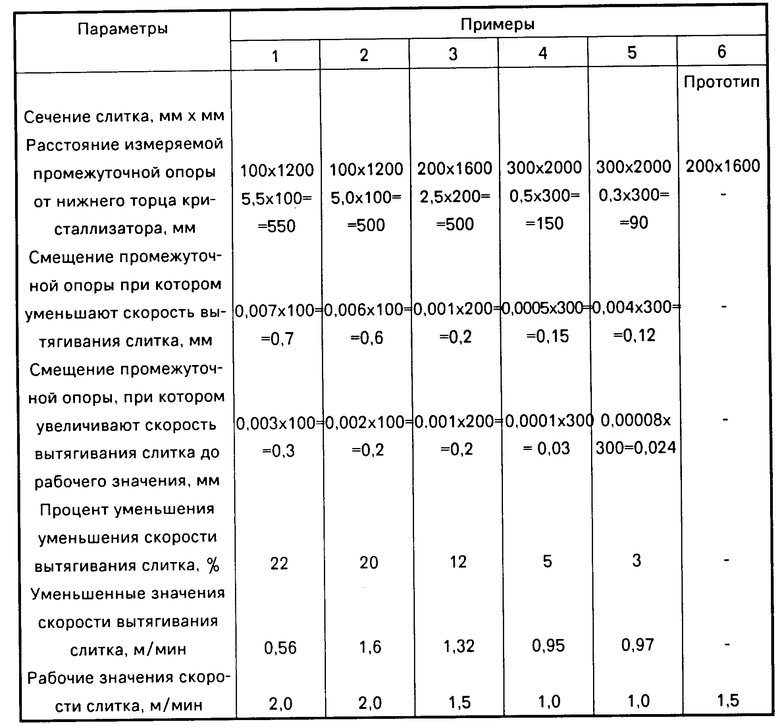

В таблице приведены прмиеры осуществления способа непрерывной разливки металлов при различных технологических параметрах.

В первом примере вследствие значительного уменьшения скорости вытягивания слитка нарушается стабильность формирования оболочки слитка, что приводит к увеличению значений температурных градиентов и термических напряжений сверх допустимых значений. Последнее вызывает увеличение брака слитков по внутренним и наружным трещинам.

В пятом примере вследствие незначительного уменьшения скорости вытягивания слитка происходит выпучивание его оболочки сверх допустимых значений, что приводит к возникновению в слитке внутренних и наружных трещин.

В шестом примере, прототипе, вследствие отсутствия изменения скорости вытягивания слитка в нем возникают внутренние и наружные трещины, происходят прорывы металла.

В примерах 2-4 будет сокращаться брак слитков по внутренним и наружным трещинам, а также будут устраняться прорывы металла вследствие своевременного уменьшения скорости вытягивания слитка при смещении промежуточной опоры разрезного ролика.

В общем случае измерение смещения может производиться одновременно на нескольких промежуточных опорах по длине одного разрезного ролика.

Сигнал о величине смещения промежуточной опоры передается в АСУ непрерывной разливки металлов, где производится выдача команд на изменение скорости вытягивания слитка.

Применение предлагаемого способа позволяет сократить брак слитков по внутренним и наружным трещинам на 0,6% Экономический эффект подсчитан в сравнении с базовым объектом, за который принят способ непрерывной разливки металлов, применяемый в Череповецком металлургическом комбинате.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1992 |

|

RU2032491C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1992 |

|

RU2038184C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1992 |

|

RU2038185C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1992 |

|

RU2038183C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1992 |

|

RU2043832C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1993 |

|

RU2043835C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1993 |

|

RU2043834C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1993 |

|

RU2048959C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1993 |

|

RU2048963C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1992 |

|

RU2015812C1 |

Изобретение относится к металлургии, конкретнее к непрерывной разливке металлов. Технический эффект при использовании изобретения заключается в улучшении качества непрерывнолитых слитков. Указанный технический эффект достигают тем, что в кристаллизатор подают металл, вытягивают из кристаллизатора слиток, подают на мениск металла в кристаллизаторе шлаковую смесь, сообщают кристаллизатору возвратно-поступательное движение, охлаждают стенки кристаллизатора проточной водой, поддерживают и направляют слиток в зоне вторичного охлаждения при помощи разрезных роликов с промежуточными опорами, охлаждают поверхность слитка охладителем, распыливаемым форсунками, регулируют скорость вытягивания слитка, а также измеряют смещение роликов относительно технологической оси. В процессе непрерывной разливки определяют смещение промежуточной опоры и в момент превышения этого смещения величины 0,0005 - 0,006 толщины слитка уменьшают скорость вытягивания слитка на 5 - 20% от рабочего значения, а при последующем уменьшении этого смещения до 0,0001 - 0,002 толщины слитка увеличивают скорость вытягивания до рабочего значения. Измерение смещения промежуточной опоры производят на расстоянии от нижнего торца кристаллизатора, равном 0,5 - 5,0 толщины слитка. 1 табл.

СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА преимущественно с использованием разрезных роликов с промежуточными опорами, включающий подачу металла в кристаллизатор, вытягивание из кристаллизатора слитка, поддержание и направление слитка в зоне вторичного охлаждения при помощи роликов, охлаждение поверхности слитка охладителем, распыливаемым форсунками, регулирование скорости вытягивания слитка, а также измерение смещения роликов относительно технологической оси, отличающийся тем, что в процессе непрерывной разливки определяют смещение промежуточной опоры одного из роликов и в момент превышения этого смещения величины 0,0005 0,005 толщины слитка уменьшают скорость вытягивания слитка на 5 20% от рабочего значения, а при последующем уменьшении этого смещения до 0,0001 0,002 толщины слитка увеличивают скорость вытягивания слитка до рабочего значения, при этом измерение смещения промежуточной опоры производят на расстоянии от нижнего торца кристаллизатора в пределах 0,5 5,0 толщины слитка.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ непрерывной разливки металлов | 1978 |

|

SU703227A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-04-10—Публикация

1992-12-14—Подача