Изобретение относится к порошковой металлургии и может быть использовано для получения прутков из порошковой быстрорежущей стали, предназначенных для изготовления металлорежущего инструмента.

Известен способ изготовления прутков из порошковой быстрорежущей стали, включающий загрузку порошка в контейнер, герметизацию, нагрев и экструзию при 1050-1150оС со степенью деформации 70-90% (1).

Недостатком известного способа является низкая производительность процесса и пониженные значения прочности на изгиб и ударной вязкости.

Наиболее близким по технической сущности и достигаемому результату является способ получения прутков из порошковой быстрорежущей стали, включающий засыпку порошка в оболочку, ее герметизацию, экструзию, подачу полученной заготовки в клети и деформацию до заданного размера путем горячей прокатки (2).

Недостатком данного способа являются пониженные значения прочности при изгибе (σизг до 4400 МПа) и ударной вязкости (до 50 Дж/см2 у порошковой быстрорежущей стали типа РОМ2ФЗС-МП.

В известном способе для целей прокатки используют обычную клеть продольной прокатки. Сортовые заготовки из быстрорежущей стали получают из квадратной заготовки на линейных, полунепрерывных и непрерывных станах продольной прокатки.

Целью изобретения является повышение прочности при изгибе и ударной вязкости.

Данная цель достигается тем, что в способе получения прутков из порошковой быстрорежущей стали, включающем засыпку порошка в оболочку, ее герметизацию, экструзию, подачу полученной заготовки в клети и деформацию до заданного размера горячей прокаткой, деформацию осуществляют в две стадии, одна из которых включает радиально-сдвиговую деформацию путем прокатки, предварительно нагретой до 850-1100оС заготовки в винтовой клети при числе проходов не менее трех и степени деформации не менее 30%, деформацию путем прокатки в продольной клети со степенью деформации не менее 40% и температурой нагрева 750-950оС.

Сталь РОМ2ФЗС-МП, прокатанная по произведенному режиму, показывала повышение прочности при изгибе до 5500 МПа и ударной вязкости до 120-130 Дж/см2.

Заметное улучшение механических свойств горячекатаных заготовок порошковых быстрорежущих сталей объясняется следующим образом.

В процессе винтовой прокатки, наряду с вытяжкой в продольном направлении происходит смещение металла в поперечном (тангенциальном) направлении (геликоидальное истечение металла). Благодаря тангенциальному смещению металла и многоцикловым радиальным обжатиям накопленная сдвиговая деформация за 1 проход при винтопрокатке значительно (в 1,5-2,0 раза) превышает деформацию при прокатке при одинаковых значениях коэффициента вытяжки.

Прокатка в указанных температурных интервалах позволяет получить очень мелкое зерно (3-4 мкм, 13 балл), практически без разнозернистости, что обеспечивает высокую прочность материала.

При винтовой прокатке происходит значительная сдвиговая пластическая деформация одних зерен относительно других, приводящих к уменьшению толщины дефектной зернограничной области, т.е. наблюдается как бы плотная притирка зерен друг к другу.

Возникает конгломерат зерен, в которых наблюдается одинаковая текстура деформации и одинаковая ориентация зерен в направлении деформации. Конгломерами зерен незначительно разориентированы относительно друг друга (на углы 6-10%). При пластической деформации дислокации свободно перемещаются в плоскости деформации зерен и, поскольку толщина приграничной зоны уменьшена, а углы разориентировки зерен и конгломератов относительно невелики, дислокации могут в отдельных случаях переползать и через граничные участки.

В связи с тем, что удлиняется путь перемещения дислокаций в плоскости сдвига, возрастает пластичность материала. Прокатка в указанных температурных интервалах позволяет получить очень мелкое зерно (2-4 мкм, 13 балл), практически без разнозернистости, что обеспечивает высокую прочность материала.

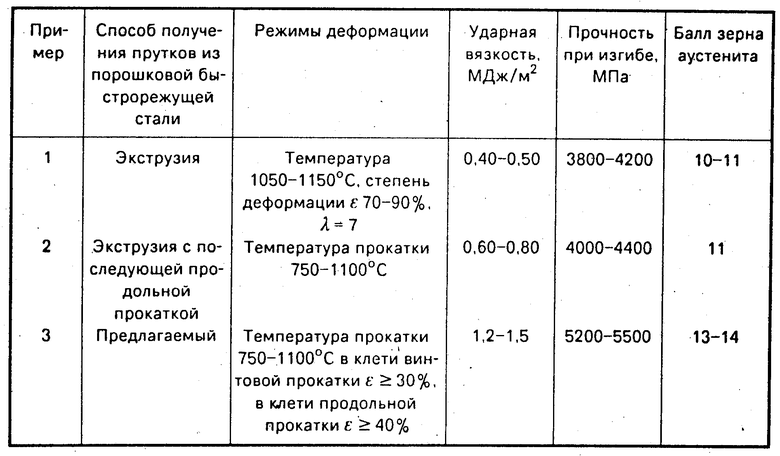

Таким образом, винтовая прокатка прежде всего благоприятно сказывается на вязкости стали, увеличивая ее примерно в 1,5-2 раза, а также на прочности материала при изгибе (примерно в 1,2-1,3 раза) в сравнении с этой же сталью, но полученной обычной продольной прокаткой. Режимы и характеристики прутков, полученных известным и предложенным способами, приведены в таблице.

Пример конкретного выполнения:

Порошок стали РОМ2ФЗС-МП был изготовлен в НПО "Тулачермет" газодинамическим распылением расплава стали азотом на опытно-промышленной установке с индукционной печью емкостью до 400 кб. Там же проводилась операция порошка, засыпка в капсулы ⊘ 325 мл, виброуплотнение, дегазация.

Горячая экструзия капсул осуществлялась на заводе "Электросталь" на горизонтальном гидравлическом прессе с усилием 63 МН.

Полученные прессовки подвергались отжигу, обтачивались для снятия металлической оболочки-капсулы, прокатывались на стане 350/250, оборудованном клетью винтовой прокатки по указанным режимам. После прокатки прутка вновь подвергались отжигу, обычно принятому для быстрорежущих сталей.

Из стали, полученной предлагаемым способом, были изготовлены металлорежущие инструменты (концевые, дисковые, червячные, модульные, цилиндрические фрезы, зенкеры и зенковки, резцы, металлорежущие ножи).

Инструмент был испытан в лабораториях инструментальных и показал равную стойкость с инструментом, изготовленным из вольфрамсодержащей стали Р6М5 обычного металлургического производства.

По металлургическим металлорежущим ножам превышение стойкости достигало в 10-12 раз в сравнении с ножами, изготовленными из сталей марок Х12М, Х12Ф1, 5ХВ2С, 6ХВ2С.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКОВОЙ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 1991 |

|

RU2069602C1 |

| Способ изготовления деформированных прутков из порошков быстрорежущей стали | 1986 |

|

SU1362566A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕФОРМИРОВАННЫХ ФАСОННЫХ ПРОФИЛЕЙ ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 1991 |

|

RU2069603C1 |

| Способ получения прутков из металлического порошка методом горячей экструзии | 2024 |

|

RU2836113C1 |

| Способ изготовления деформированных прутков из порошков быстрорежущих сталей | 1980 |

|

SU969457A1 |

| Способ получения заготовок | 1988 |

|

SU1724411A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ДИСКОВЫХ ФРЕЗ | 1991 |

|

RU2094173C1 |

| Способ изготовления биметаллического режущего инструмента | 1981 |

|

SU1026965A1 |

| Способ изготовления изделий из порошков быстрорежущих сталей | 1988 |

|

SU1567651A1 |

| ПЛАКИРОВАННЫЙ СТАЛЬНОЙ СОРТОВОЙ ПРОКАТ ДЛЯ АРМИРОВАНИЯ БЕТОНА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2206631C2 |

Сущность изобретения: способ включает засыпку порошка в оболочку, ее герметизацию, экструзию, подачу полученной заготовки в клети и деформацию до заданого размера путем горячей прокатки в две стадии, одна из которых включает нагрев заготовки до 850 - 1100°С и радиально-сдвиговую деформацию в винтовой клети при числе проходов не менее трех и степени деформации не менее 30%, а вторая - деформацию путем прокатки в продольной клети со степенью деформации не менее 40% и температурой нагрева 750 - 950°С. 1 табл.

СПОСОБ ПОЛУЧЕНИЯ ПРУТКОВ ИЗ ПОРОШКОВОЙ БЫСТРОРЕЖУЩЕЙ СТАЛИ, включающий засыпку порошка в оболочку, ее герметизацию, экструзию, подачу заготовки в клети и деформацию до заданного размера путем горячей прокатки, отличающийся тем, что деформацию осуществляют в две стадии, одна из которых включает радиально-сдвиговую деформацию путем прокатки предварительно нагретой до 850 - 1100oС заготовки в винтовой клети, при числе проходов не менее 3 и степени деформации не менее 30%, а вторая - деформацию путем прокатки в продольной клети со степенью деформации не менее 40% и температурой нагрева 750 - 950oС.

| Специализация прокатного призводства СССР, М., Металлургия, 1974, т.1. |

Авторы

Даты

1994-07-15—Публикация

1991-06-27—Подача