Изобретение относится к порошковой металлургии, в частности к способам получения прутков из металлических порошков методами обработки давлением, и может быть использовано в том числе для переработки металлических порошков, полученных в виде отходов от аддитивного производства.

Известен способ получения длинномерных прутков титана и его сплавов методом экструзии с использованием сдвиговой деформации РКУП-Конформ, заключающийся в том, что на первом этапе порошковая масса подается на вращающееся колесо, где происходит ее нагрев за счет внутреннего трения между частицами порошка, а также между порошком и поверхностью рабочего инструмента и увеличение плотности до момента поступления порошка в отверстие матрицы. Далее при увеличении давления и температуры порошок экструдируется через канал матрицы, расположенный радиально по отношению к колесу. В результате чего из исходного порошка получают пруток определенного диаметра. Излишки материала, которые остаются на барабане, срезаются специальным ножом (Патент США №9468960, МПК С22С 14/00; С22С 19/00, 2012).

Недостатки описанного способа заключаются, во-первых, в отсутствии защитной атмосферы и возможном окислении порошкового материала при чрезмерном нагреве в процессе деформации. Также при использовании данного метода для обработки порошковых материалов отсутствует возможность использования смазки, что приводит к повышенным усилиям деформации, и как следствие, отсутствию возможности прессования материалов с повышенной прочностью, а также дополнительному износу оборудования.

Известен способ получения деформированных полуфабрикатов из металлической стружки методом горячей экструзии, включающий дробление и очистку стружки, холодное прессование брикетов, укладку брикетов в металлическую капсулу с последующей герметизацией, например сваркой, нагрев, загрузку в прессовую оснастку и горячую деформацию до относительной плотности стружечной массы не менее 0,95. Перед холодным прессованием брикетов проводят дегазацию стружки, а горячую деформацию осуществляют путем прессования с последующим прорывом дна капсулы и экструзией стружечной массы через отверстие матрицы прессовой оснастки, после чего экструдированные заготовки подвергают отжигу и дополнительной горячей деформации, например прокатке (Патент РФ №2228960, С22В 1/248, 7/00, B22F 8/00). К недостаткам данного способа следует отнести необходимость предварительного холодного прессования стружки, а также укладку спрессованных брикетов в капсулу перед герметизацией, что может привести к внедрению газовых примесей, которые были удалены дегазацией стружки перед холодным прессованием.

Наиболее близким к предлагаемому техническому решению является принятый за прототип способ получения прутков из быстрорежущей стали, заключающийся в использовании технологии экструдирования металлического порошка, включающей засыпку порошка в оболочку, ее герметизацию, экструзию и последующую деформацию до заданного размера путем горячей прокатки в две стадии (Патент РФ №2015852, МПК B22F 3/20).

К недостаткам данного способа следует отнести необходимость проведения предварительной дегазации порошка в вакууме, что усложняет и удорожает технологический процесс, а также необходимость снятия металлической оболочки-капсулы после горячей экструзии.

Технический результат, решаемый изобретением, заключается в получении прутков круглого сечения из различных металлических порошков, в том числе отходов аддитивного производства, с пониженным содержанием газовых примесей и высокой относительной плотностью путем их компактирования методом горячей экструзии без использования оболочки.

Технический результат достигается тем, что прутки круглого сечения из различных металлических порошков получают путем засыпки порошка в многоразовый стакан из жаропрочной стали с помещенным на дно порошком гидрида титана на первом этапе, последующего нагрева стакана с порошковой массой до температуры деформации, сопровождающегося очищением порошковой массы водородом, и последующего экструдирования до требуемого диаметра со степенью вытяжки λ=1,5-16 с использованием пуансона диаметром, равным внутреннему диаметру стакана.

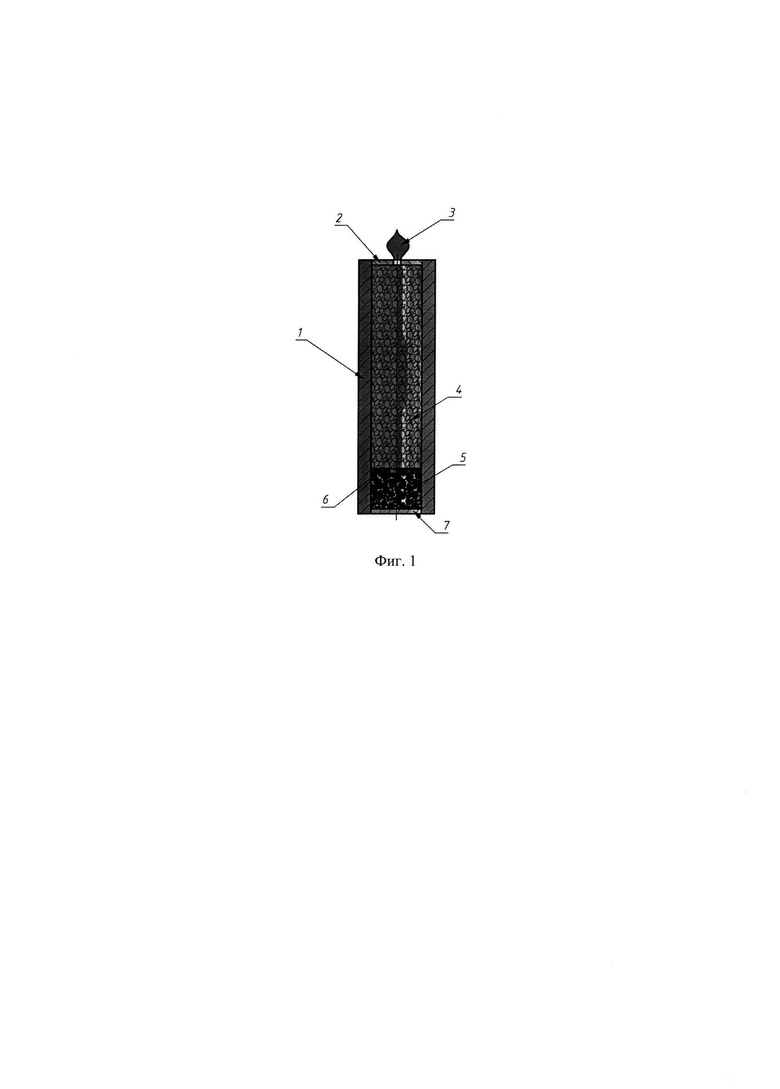

Общий вид стакана, подготовленного для проведения экструзии, представлен на фиг. 1. Сущность изобретения заключается в том, что для получения компактных заготовок из порошков различных металлических материалов методом экструзии используется многоразовый съемный стакан из жаропрочной стали (поз. 1 на фиг. 1), в который на дно (поз. 7 на фиг. 1) помещается гидрид титана (поз. 5 на фиг. 1), необходимый для создания восстановительной атмосферы в процессе прессования. В верхней пробке делается технологическое отверстие, которое закрывается легкоплавким металлом, например алюминием. При нагреве, начиная с температуры 300°С, происходит разложение (дегидрирование) гидрида титана, что приводит к выделению водорода, который, проходя через водородопроницаемую подвижную перегородку (поз. 6 на фиг. 1), очищает поверхность порошка (поз. 4 на фиг. 1) и препятствует его окислению. В процессе выделения водорода происходит повышение давления внутри стакана, приводящее к выталкиванию части пробки металла в верхней части оболочки (поз. 2 на фиг. 1) и образованию факела (поз. 3 на фиг. 1). Процесс прессования начинается после уменьшения факела примерно до 10 мм. За счет использования пуансона диаметром, равным внутреннему диаметру стакана, происходит экструдирование только порошка без деформации стакана, и на выходе из матрицы получается компактная заготовка без наружной оболочки. По завершении процесса прессования стакан может быть повторно использован, что позволяет снизить расходы на производство и уменьшить количество отходов. Пресс-остаток после экструзии удаляется с помощью продавливания через канал матрицы за счет использования специальной графитовой вставки до полного выхода материала из матрицы.

После проведения экструзии готовый пруток с высокой плотностью и низким содержанием газовых примесей может быть подвергнут дополнительной горячей деформации, например ротационной ковке, с целью получения требуемого диаметра. Также для получения металлического порошка для его дальнейшего использования, в том числе для аддитивных технологий, полученный пруток может быть подвергнуть диспергированию расплава, например, центробежной атомизацией.

Результаты апробации заявленного способа приведены в виде конкретных примеров.

Пример 1. Процесс прессования был выполнен с использованием гидравлического пресса вертикального исполнения с усилием 2,5 МН. Для создания капсулы использовался стакан из штамповой стали 5ХНМ высотой 100 мм, внешним диаметром 30 мм и толщиной стенки 5 мм. Герметичность дна стакана обеспечивалась графитовой перегородкой толщиной 1,5 мм и диаметром, соответствующим внутреннему диаметру стакана. В подготовленную капсулу был засыпан порошок гидрида титана до высоты 20 мм без дополнительного уплотнения. Поверх засыпанного гидрида титана размещалась перфорированная стальная пластина толщиной 0,5 мм и диаметром 20 мм. Далее, на стальную перегородку засыпался порошок из быстрорежущей стали 10Р6М5 на высоту 73 мм. В верхней части капсулы устанавливалась графитовая вставка 2 толщиной 3 мм с центральным отверстием диаметром 1 мм, закрытым алюминиевой фольгой. Заполненная порошком капсула помещалась в печь, предварительно нагретую до 1000°С. Через 15 минут после начала нагрева в результате выхода водорода происходило образование факела. При уменьшении размера факела до 10 мм стакан с нагретым порошком перемещали в специальную оснастку для проведения процесса экструзии. При проведении экструзии порошок стали 10Р6М5 выдавливался через очко матрицы диаметром 10 мм и углом входного конуса 60°. Коэффициент вытяжки составлял λ=4. В результате был получен пруток диаметром 10 мм и длиной 100 мм. После завершения прессования графитовая вставка, оставшаяся в очке матрицы, была удалена вручную. Относительная плотность полученного после экструзии прутка из стали 10Р6М5 составила 0,97.

Пример 2. Получение деформированных прутков из металлического порошка алюминия марки ПА-0

Процесс прессования проводился с помощью вертикального гидравлического пресса усилием 2,5 МН. Для создания капсулы использовался стакан из штамповой стали 5ХНМ размером 100×30 мм с толщиной стенки 5 мм. Герметичность дна стакана обеспечивалась графитовой перегородкой толщиной 1,5 мм и диаметром, соответствующим внутреннему диаметру стакана. В подготовленную капсулу был засыпан порошок гидрида титана до высоты 20 мм без дополнительного уплотнения. Поверх засыпанного гидрида титана размещалась перфорированная стальная пластина толщиной 0,5 мм и диаметром 20 мм. Затем засыпали алюминиевый порошок ПА-0 до высоты 73 мм. Капсула помещалась в нагретую до 450°С печь. После образования факела через 15 минут капсулу перемещали в специальную оснастку для проведения экструзии. При проведении экструзии порошок ПА-0 выдавливался через очко матрицы диаметром 10 мм и углом входного конуса 60°. Коэффициент вытяжки составлял λ=4. В результате был получен пруток диаметром 10 мм и длиной 107 мм. Относительная плотность полученного прутка составила 0,98.

Исходя из представленных примеров, можно заключить, что благодаря заявленному способу удалось получить деформированные прутки из порошков быстрорежущей стали марки 10Р6М5 и алюминия марки ПА-0.

Технико-экономический эффект заявленного способа состоит в обеспечении возможности получать прутки из металлических порошков более эффективным и экономичным методом горячей экструзии, сочетая в себе повышение коэффициента использования металла и упрощение технологического процесса за счет исключения операции отделения капсулы от готового полуфабриката.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сборки капсулы для экструзии изделий из металлического порошка | 1990 |

|

SU1770088A1 |

| Способ изготовления прутков из металлических порошков | 1986 |

|

SU1382589A1 |

| Способ изготовления деформированных прутков из порошков быстрорежущей стали | 1986 |

|

SU1362566A1 |

| Способ получения заготовок для прессования изделий из порошка | 1988 |

|

SU1634363A1 |

| СПОСОБ ПРОИЗВОДСТВА ПОРИСТЫХ ПОЛУФАБРИКАТОВ ИЗ ПОРОШКОВЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 1997 |

|

RU2121904C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛИ С УПРОЧНЯЮЩИМИ НАНОЧАСТИЦАМИ | 2011 |

|

RU2493282C2 |

| Способ получения заготовок из металлического порошка | 1984 |

|

SU1217571A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСПЕРСНО-УПРОЧНЕННОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ МЕДИ | 1997 |

|

RU2117062C1 |

| Заготовка для изготовления прутков с внутренними каналами | 1982 |

|

SU1052336A1 |

| Способ изготовления деформированных прутков из порошков быстрорежущих сталей | 1980 |

|

SU969457A1 |

Изобретение относится к порошковой металлургии, в частности к способу получения прутков из металлических порошков. Может использоваться для переработки отходов от аддитивного производства в виде металлических порошков. На дно капсулы в виде многоразового стакана из жаропрочной стали помещают гидрид титана, размещают на нем водородопроницаемую подвижную перегородку и засыпают металлический порошок. Осуществляют нагрев до температуры деформации, сопровождающийся разложением гидрида титана и выделением водорода, который при прохождении через упомянутую водородопроницаемую перегородку очищает поверхность металлического порошка. Экструдирование проводят с использованием пуансона диаметром, равным внутреннему диаметру многоразового стакана из жаропрочной стали, со степенью вытяжки λ=1,5-16. Обеспечивается пониженное содержание газовых примесей и высокая относительная плотность. 1 ил., 2 пр.

Способ получения прутка из металлического порошка методом горячей экструзии, включающий засыпку металлического порошка в капсулу, нагрев и экструдирование, отличающийся тем, что используют капсулу в виде многоразового стакана из жаропрочной стали, при этом на дно стакана помещают гидрид титана, размещают на нем водородопроницаемую подвижную перегородку и засыпают металлический порошок, затем осуществляют нагрев до температуры деформации, сопровождающийся разложением гидрида титана и выделением водорода, который при прохождении через упомянутую водородопроницаемую перегородку очищает поверхность металлического порошка, а экструдирование проводят с использованием пуансона диаметром, равным внутреннему диаметру многоразового стакана из жаропрочной стали, со степенью вытяжки λ = 1,5-16.

| СПОСОБ ПОЛУЧЕНИЯ ПРУТКОВ ИЗ ПОРОШКОВОЙ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 1991 |

|

RU2015852C1 |

| Способ сборки капсулы для экструзии изделий из металлического порошка | 1990 |

|

SU1770088A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ НИКЕЛЯ | 2014 |

|

RU2563084C1 |

| WO 1996024455 A1, 15.08.1996 | |||

| KR 1020120070612 A, 29.06.2012. | |||

Авторы

Даты

2025-03-11—Публикация

2024-05-22—Подача