Изобретение относится к порошковой металлургии, в частности к производству биметаллического режущего инструмента методом пластической деформации, и может быть использовано для изготовления сложнофасонного инструмента типа метчиков, зенкеров, разверток, фрез и т.п., у которого сердцевина из углеродистой или малолегирова ной стали, а режущая часть из спеченной быстрорежущей стали или сплава.

Известен способ изготовления биметаллического режущего инструмента включающий помещение в контейнер сердечника из малоуглеродистой стали С: пазами, засыпку порошкгд быстрорежущей стали в защитной газовой среде в пазы сердечника, герметизацию контейнера и напрессование порошка в процессе экструзии l.

Недостатком известного способа является сложность технологического процесса, необходимость герметичного контейнера для уплотнения спеченной части режущего инструмента. Кроме того, после экструзии контейнер необходимо механическим или другим способом удалять с поверхности инструмента, а засыпку порошка бьгстрорежущей стали необходимо осуществлять в специальном устройстве в защитной газовой среде, Наличгие газовой среды в контейнере в процессе экструзии не позволяет получить спеченную часть режущего инструменте; с

плотностью выше 98-96%, что сказывается на физико-механических и эксплуатационных характеристиках режущего инструмента.

Наиболее близким к предложенному по технической сущности и достигаемому результату является способ изготовления биметаллического режуи:;его инструмента, включающий плакирование сердечника из конструкционной стали порошком быстрорежущей стали последующее горячее выдавливание. Способ предусматривает изготовление биметаллических изделий путем формообразования плакирующей заготовки из порошка или стружки легированной стали и плакируемой заготовки с продольно расположенными по винтовой линии канавками, внедрения плакируемой заготовки в плакирующую при вращении плакируемой вокруг продольной оси и окончательного выдавливания сборной заготовки 2.

Недостатками известного способа являются сложность технологии изготовления инструмента, низкая прочность и высокая себестоимость изделий, необходимость в специальном оборудовании и оснастке для внедрения с вращением вокруг продольной оси плакируемой заготовки в плакирующую поскольку требуется дополнительная

механическая обработка как режущей, так и хвостовой части инструмента5. низкая точность взаимного расположения плакируемой заготовки относительно плакирующей после операции запрессовки, что сказывается на качестве изготовленного инструмента.

Цель изобретения - упрощение технологии, повышение прочности и снижение себестоимости изделий.

Поставленная цель достигается тем, что согласно способу.изготовления биметаллического режущего инструмента, включающему плакирование сердечника из конструкционной стали порошком быстрорежущей стали и последующее горячее выдавливание, сердечник изготавливают ступенчатой формы причем одна из частей является рабочей частью, плакирование сердечника порошком осуществляют путем засыпки порошком его рабочей части и последующего спекания при 1500-1520 к. а перед выдавливанием рабочую часть подвергают уплотнению при 13201370К до плотности 96-981.

Способ осуществляют следующим образом.

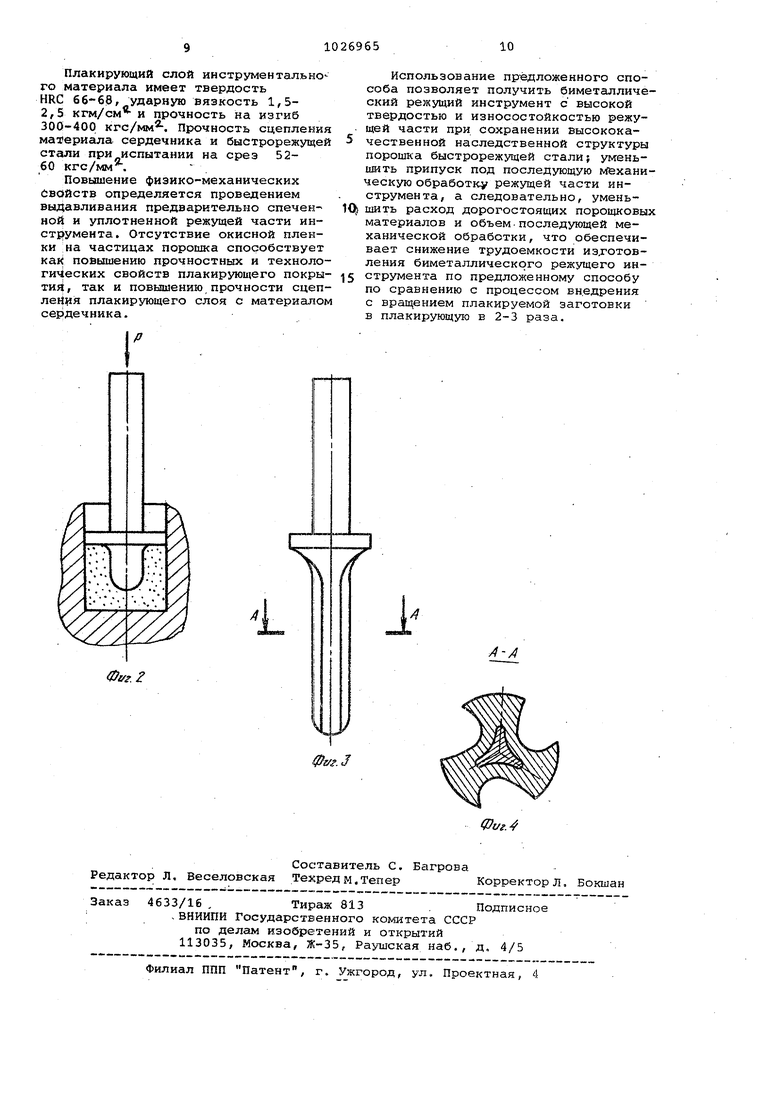

Порошок легированной быстрорежущей стали засыпают в цилиндрический керамический контейнер, внутри которого предварительно концентричко устанавливается сердечник из малоуглеродистой конструкционной стали, полученную сборку подвергают уплотнению встряской на вибростенде до относительной плотности 60-70% и спекают в печи с восстановительной атмосферой или в вакуумной печи при 1500-1520К в течение 2 ч.

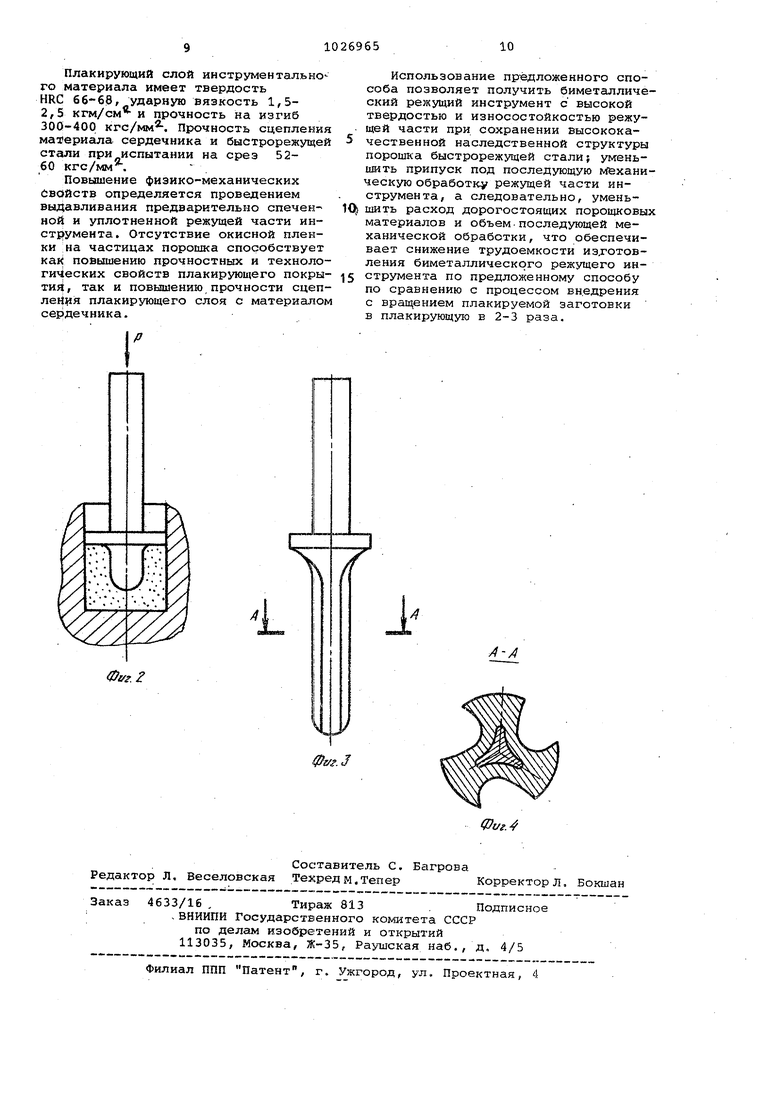

После этого заготовку с относительной плотностью спеченно; : части 75-85% вынимают из печи, извлекают из керамического контейнера и спеченную часть заготовки подвергают уплотнению прессованием в цилиндрической матрице при 1320-1370 К до относительной плотности 96-98%. Полученн то заготовку используют для горячего вылавливания профильной части инструмента при степени деформаци 60-90% и 1270-1370 К.,

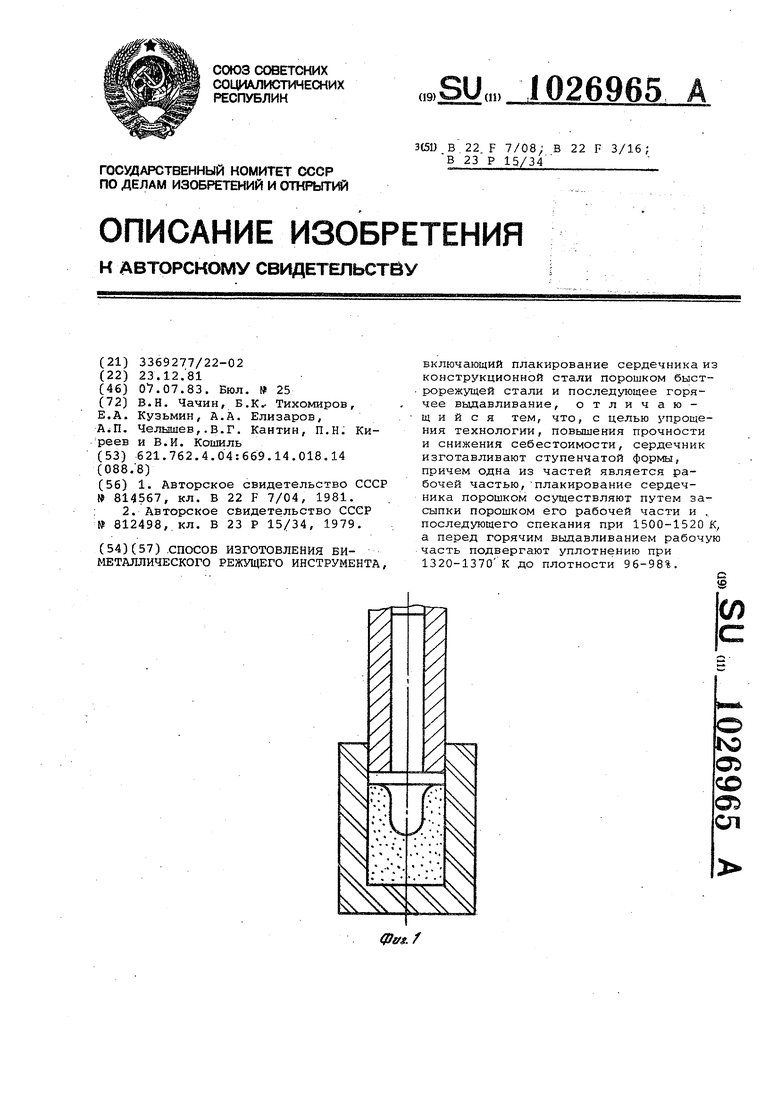

Таким образом в процессе горячей деформации происходит одновременно окончательное соединение инструментального материала с сердечником я формообразование профиля релсутцей части инструмента.

Технология плакирования .сердечника путем спекания в состоянии свободной насыпки дает возможность исключить операцию предварительной напрессовки порошков быстрорежущей стали на сердечник. Плакирование сердечника путем спекания з состоянии

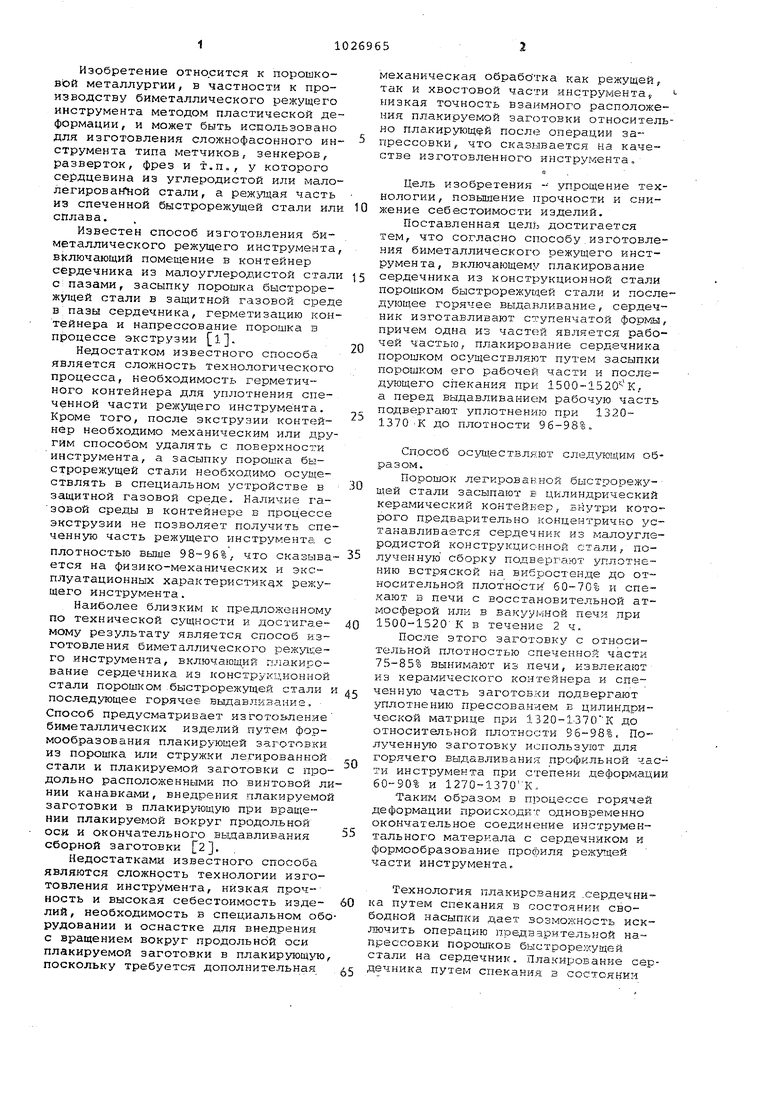

свободной засыпки при 1500-1520 К и выдержке в течение 2 ч, позволяет получить заготовку для горячей осадки и выдавливания режущего инструмента с высокими физико-механическими свойствами ( табл. 1).

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ДИСКОВЫХ ФРЕЗ | 1991 |

|

RU2094173C1 |

| Способ изготовления биметаллических изделий | 1982 |

|

SU1037989A1 |

| СПОСОБ ПЛАКИРОВАНИЯ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ | 2016 |

|

RU2654398C2 |

| Способ изготовления биметаллического режущего инструмента | 1977 |

|

SU632488A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ИЗ ПОРОШКА БЫСТРОРЕЖУЩЕЙ СТАЛИ | 1993 |

|

RU2056972C1 |

| Способ изготовления биметаллических изделий | 1977 |

|

SU659345A1 |

| СПЕЧЕННЫЙ СПЛАВ НА ОСНОВЕ ТИТАНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1991 |

|

RU2016114C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОГО РЕЖУЩЕГО ИНСТРУМЕНТА | 1990 |

|

SU1804027A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХСЛОЙНЫХ ВТУЛОК | 1995 |

|

RU2101137C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРКОЙ ВЗРЫВОМ ПЛОСКОЙ БИМЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ | 2009 |

|

RU2397850C1 |

.СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОГО РЕЖУЩЕГО ИНСТРУМЕНТА, включающий плакирование сердечника из конструкционной стали порошком быстрорежущей стали и последующее горячее выдавливание, отличающийся тем, что, с целью Ьпрощения технологии, повышения прочности и снижения себестоимости, сердечник изготавливают ступенчатой , причем одна из частей является рабочей частью,плакирование сердечника порошком осуществляют путем засыпки порошком его рабочей части и , последующего спекания при 1500-1520 К, а перед горячим выдавливанием рабочую часть подвергают уплотнению при 1320-1370 К до плотности 96-98%. С « (Л ю да г да ел

Спекание при температуре ниже 1490 К и при выдержке до 5 ч неэффективно, так как заготовки имеют низкую плотность и низкую прочность сцепления спеченной части с материалом сердечника, наличие сквозной пористости не позволяет осуществлять нагрев и горячее деформирование заготовок без защитной атмосферы. Спекание в течение 2 ч при температуре выше 1500 К обеспечивает уплотнение спеченной части в результате усадки, образуется закрытая пористая структура, которая позволяет осуществлять нагрев и горячую деформацию заготовок без применения защитной атмосферы. Спекание при температуре выше 1520 К и времени выдержки более 2 ч приводит к увеличению размеров зерна

спеченной быстрорежущей стали и к образованию карбидной сетки по гранидам зерен, что резко сказывается на эксплуатационных характеристиках режущей части спеченного инструмента (красностойкость, вторичная твер цость, прочность сцепления спеченных частиц порошка) .

Таким образом, для плакирования стержня порошком быстрорежущей стали выбран оптимальный режим спекания (1500-1520 К и время выдержки 2ч),.

Для получения качественных заготовок под выдавливание спеченную часть заготовки дополнительно уплотняют до относительной плотности 9698% при 1320-1370 К, Уплотнение осуществляют прессованием в закрытом

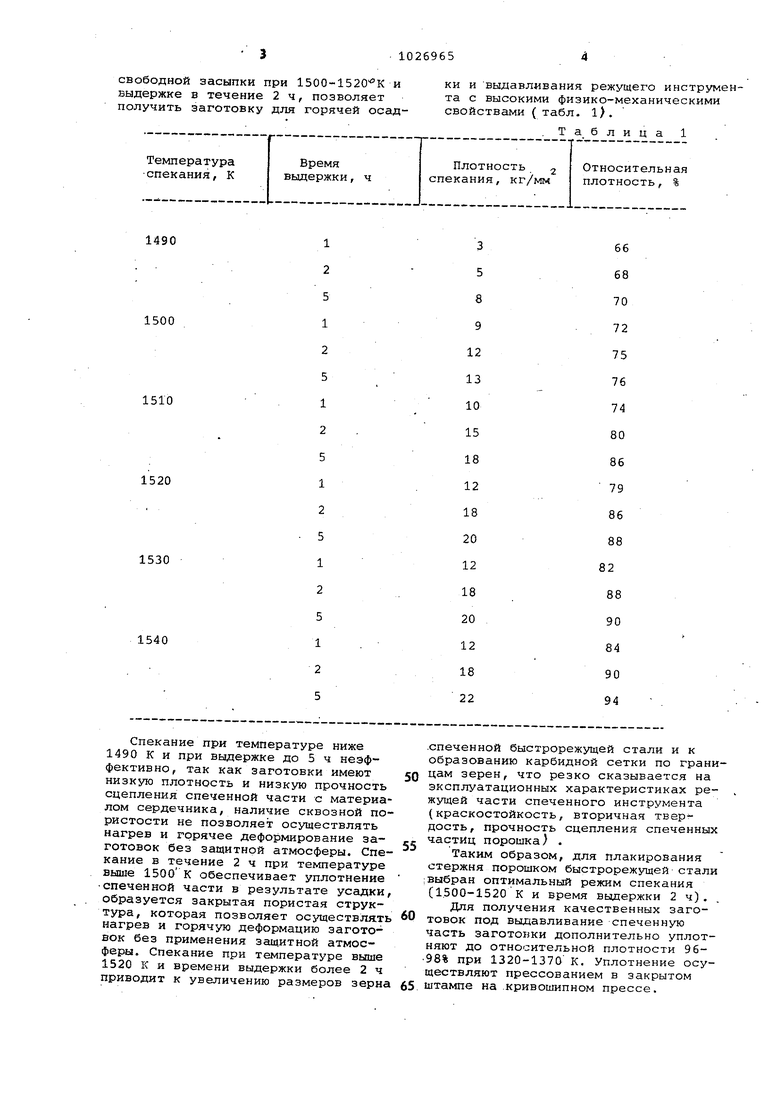

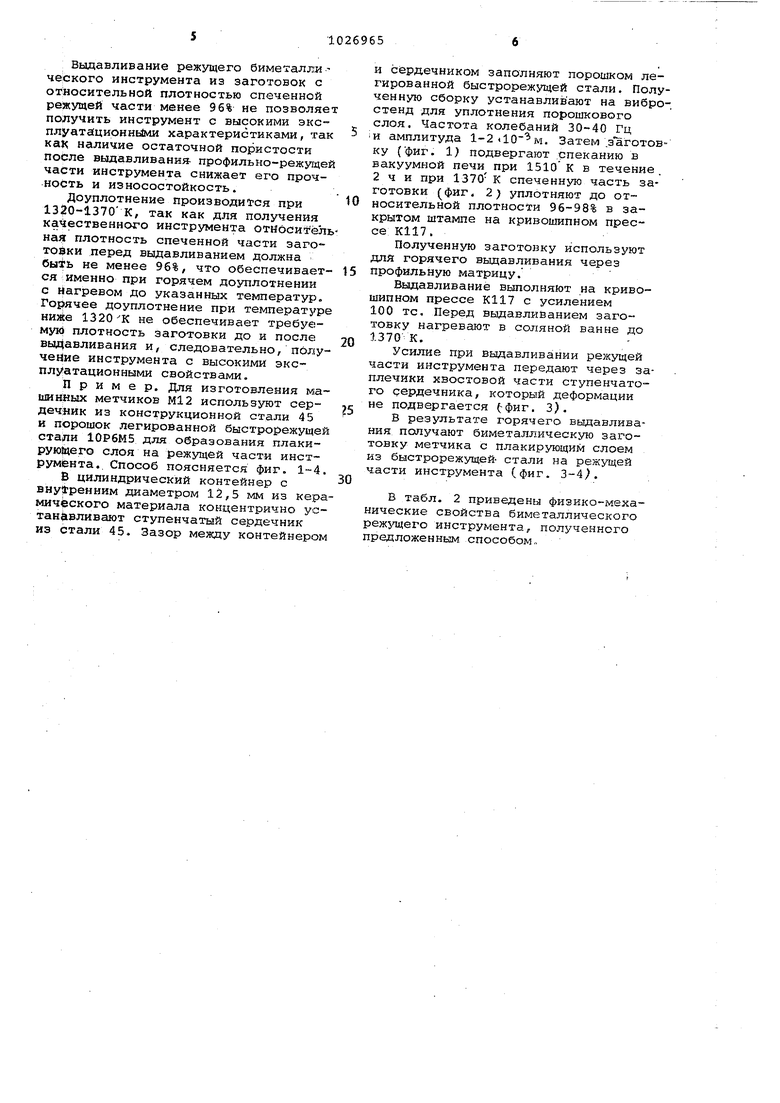

шталше на .кривошипном прессе. Выдавливание режущего биметаллического инструмента из заготовок с относительной плотностью спеченной режущей части менее 96% не позволяе получить инструмент с высокими эксплуатационнЫми характеристиками, так ка наличие остаточной пористости после выдавливания- профильно-режугдей части инструмента снижает его прочность и износостойкость. Доуплотнение производится при 1320-1370 К, так как для получения качественного инструмента относитель ная плотность спеченной части эаготойки перед выдавливанием должна не менее 96%, что обеспечивается именно при горячем доуплотнении с Нагревом до указанных температур, Горячее доуплотнение при температуре ниже 1320К не обеспечивает требуемую плотность заготовки до и после выдавливания и, следовательно, получейие инструмента с высокими эксплуатационными свойствами, Пример, Для изготовления машинных метчиков Ml2 используют сердечиик из конструкционной стали 45 и порошок легированной быстрорежущей стали 10Р6М5 для образования плакирующего слоя на режущей части инструмента.. Способ поясняется фиг, 1-4 В цилиндрический контейнер с вну ренним диаметром 12,5 мм из кера мического материала концентрично ус тан&вливают ступенчатый сердечник из стали 45. Зазор между контейнером и сердечником заполняют порошком легированной быстрорежущей стали. Полученную сборку устанавливают на вибростенд для уплотнения порошкового слоя. Частота колебаний 30-40 Гц и амплитуда . Затем ,заготовку (фиг, 1 подвергают .спеканию в вакуумной печи при 1510 К в течение . 2 ч и при 1370 К спеченную часть заготовки (фиг. 2) уплотняют до относительной плотности 96-98% в закрытом штампе на кривошипном прессе К117. Полученн5 заготовку используют для горячего выдавливания через профильную матрицу. Выдавливание выполняют на кривошипном прессе К117 с усилением 100 тс. Перед вьщавливанием заготовку нагревают в соляной ванне до 1370 К, Усилие при ВБщавливании режущей части инструмента передают через заплечики хвостовой части ступенчатого сердечника, который деформации не подвергается фиг, 3). В результате горячего выдавливания получают биметаллическую заготовку метчика с плакирующим слоем из быстрорежущей- стали на режущей части инструмента (фиг. 3-4). В табл. 2 приведены физико-механические свойства биметаллического реж тцего инструмента, полученного предложенным способом

M rО «

VJO

oo

n

N

О I 1Л

О

1 (N

о

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ изготовления биметалличес-КОгО РЕжущЕгО иНСТРуМЕНТА | 1978 |

|

SU814567A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ изготовления биметалли-чЕСКиХ издЕлий | 1979 |

|

SU812498A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-07-07—Публикация

1981-12-23—Подача