Изобретение относится к механической обработке изделий из полимерных материалов и может быть использовано для удаления остатков литниковой системы.

Известен станок для механической обработки пластмассовых изделий, содержащий натянутый на ведущий и ведомый шкивы транспортер для перемещения деталей к режущим инструментам, установленным на приводных валах [1].

Транспортер выполнен в виде эластичной ленты, на периферии которой выполнена продольная канавка. Ширина канавки равна ширине обрабатываемых деталей. Детали устанавливаются на дно канавки и удерживаются при обработке сторонами канавки и подпружиненными прижимами, смонтированными над транспортером.

Из-за упругих деформаций стенок продольной канавки на транспортере возникают погрешности установки деталей, оказывающие влияние на точность обработки, то есть снижается качество обработки.

Наиболее близким по технической сущности является выбранный в качестве прототипа станок для механической обработки прямоугольных пластмассовых изделий, содержащий смонтированный на станине транспортер с тяговым органом, установленную над транспортером горизонтальную направляющую, размещенные по обе стороны транспортера горизонтальные боковые направляющие и установленные на приводных валах режущие инструменты [2].

В известном станке обрабатываемые изделия устанавливаются в специальные устройства, смонтированные на тяговом органе транспортера. Обработка производится установленными попарно и настроенными на размер режущими инструментами. В связи с тем, что размер между поверхностями, на которых производится отрезка остатков литников (выпрессовок), колеблется в пределах допуска, при обработке может иметь место как неполное удаление литниковой системы, так и срезание со стенок изделия материала больше допускаемого. И в том, и в другом случае портится внешний вид изделия, ухудшается качество обработки. Кроме того укладка обрабатываемых изделий в специальные устройства на транспортере осуществляется с промежутками. Наличие промежутков между изделиями при обработке снижает производительность станка.

В изобретении решается задача:

во-первых, производить обработку пластмассовых изделий при движении их к режущим инструментам непрерывным потоком, что обеспечивает наибольшую производительность при обработке;

во-вторых, обеспечить одинаковое расположение обрабатываемых изделий относительно режущих инструментов, что позволяет осуществить настройку станка на качественную обработку.

Для решения указанной задачи станок снабжен смонтированными на боковых направляющих напротив каждого режущего инструмента подпружиненными прижимами и расположенными под верхней ветвью тягового органа транспортера прижимными роликами, установленными с возможностью вращения на осях, закрепленных на боковых направляющих, при этом ролики, расположенные под режущими инструментами, выполнены с диаметром на 0,3-0,5 мм большим, чем диаметр роликов, расположенных между режущими инструментами, а тяговый орган выполнен в виде ремня трапецеидальной формы.

В станке обрабатываемые изделия устанавливаются на тяговый орган транспортера без промежутков между ними и перемещаются к режущим инструментам непрерывным потоком. Удержание обрабатываемых изделий при обработке осуществляется благодаря прижатию их к горизонтальной направляющей силами от упругих деформаций тягового органа за счет увеличения диаметра прижимных роликов под режущими инструментами.

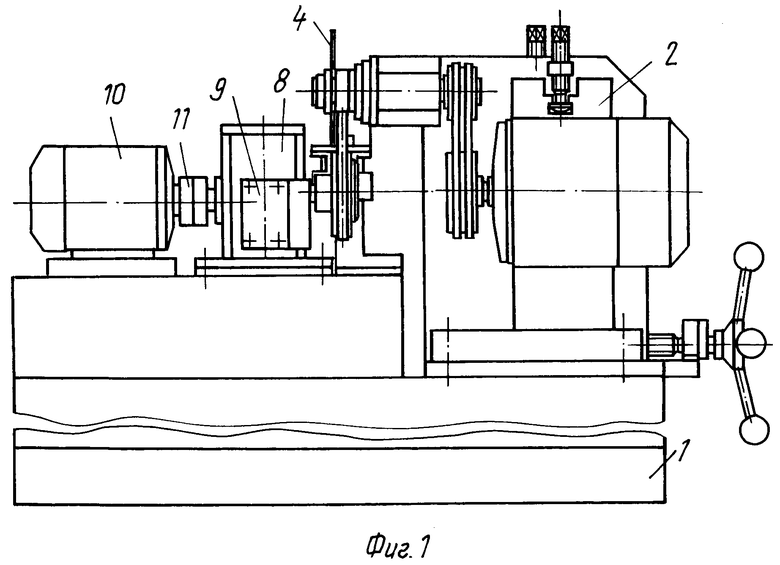

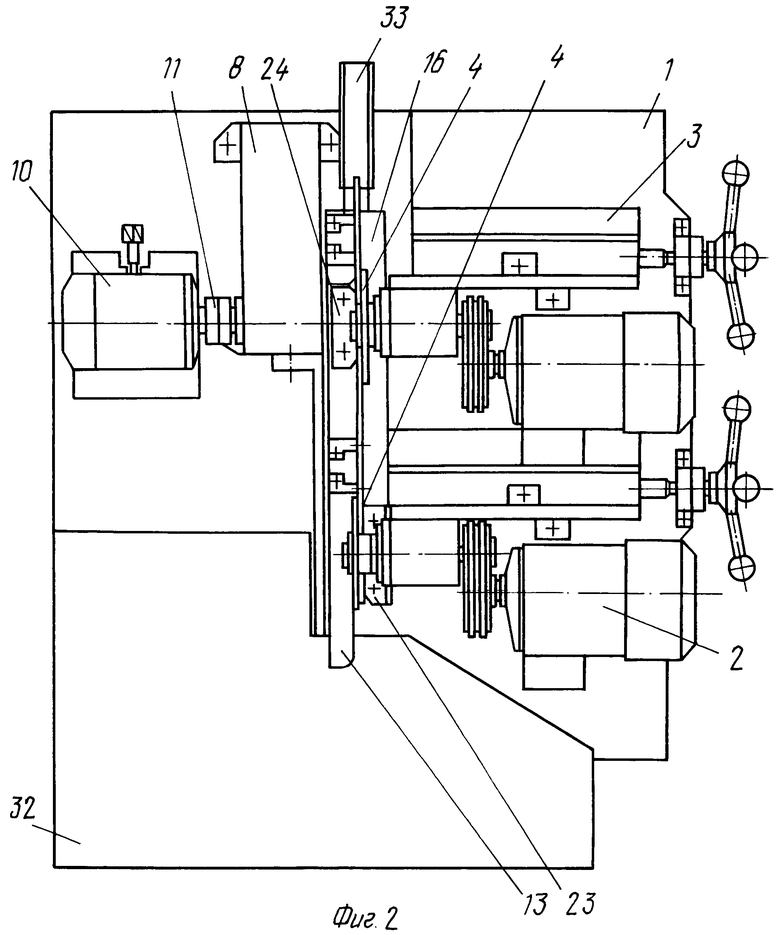

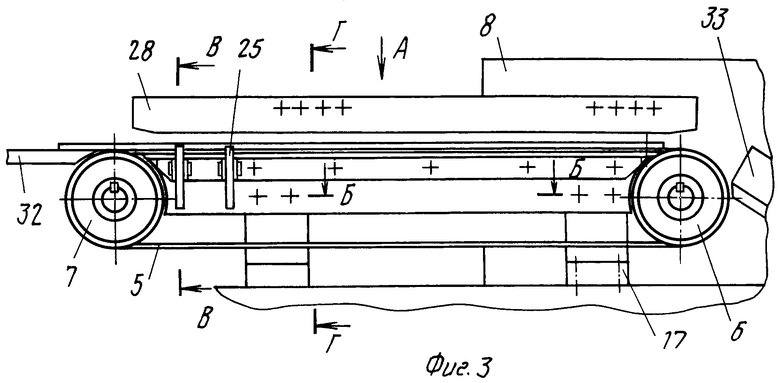

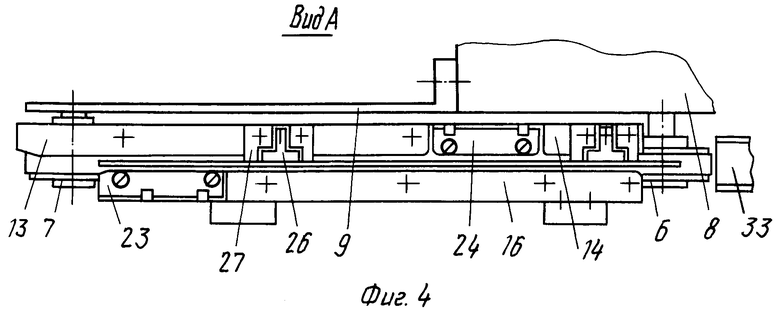

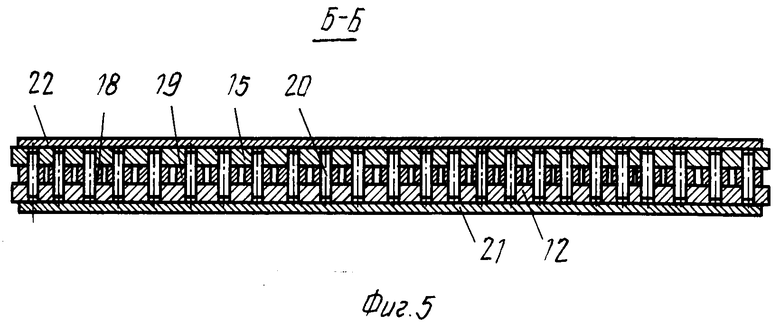

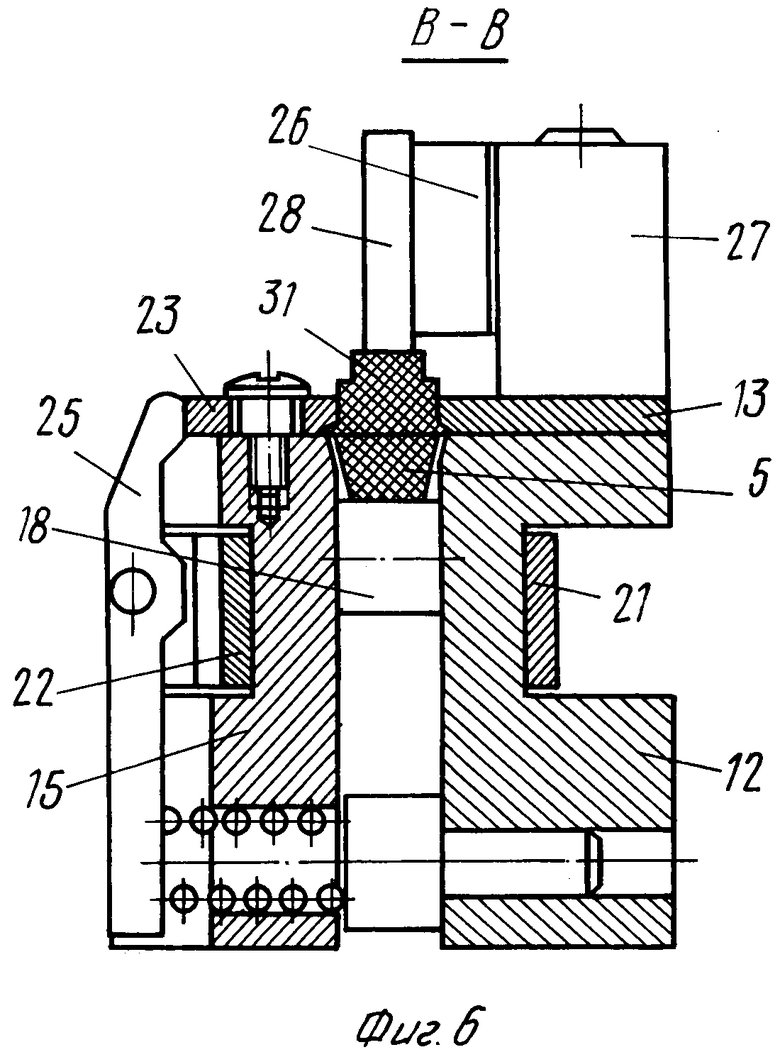

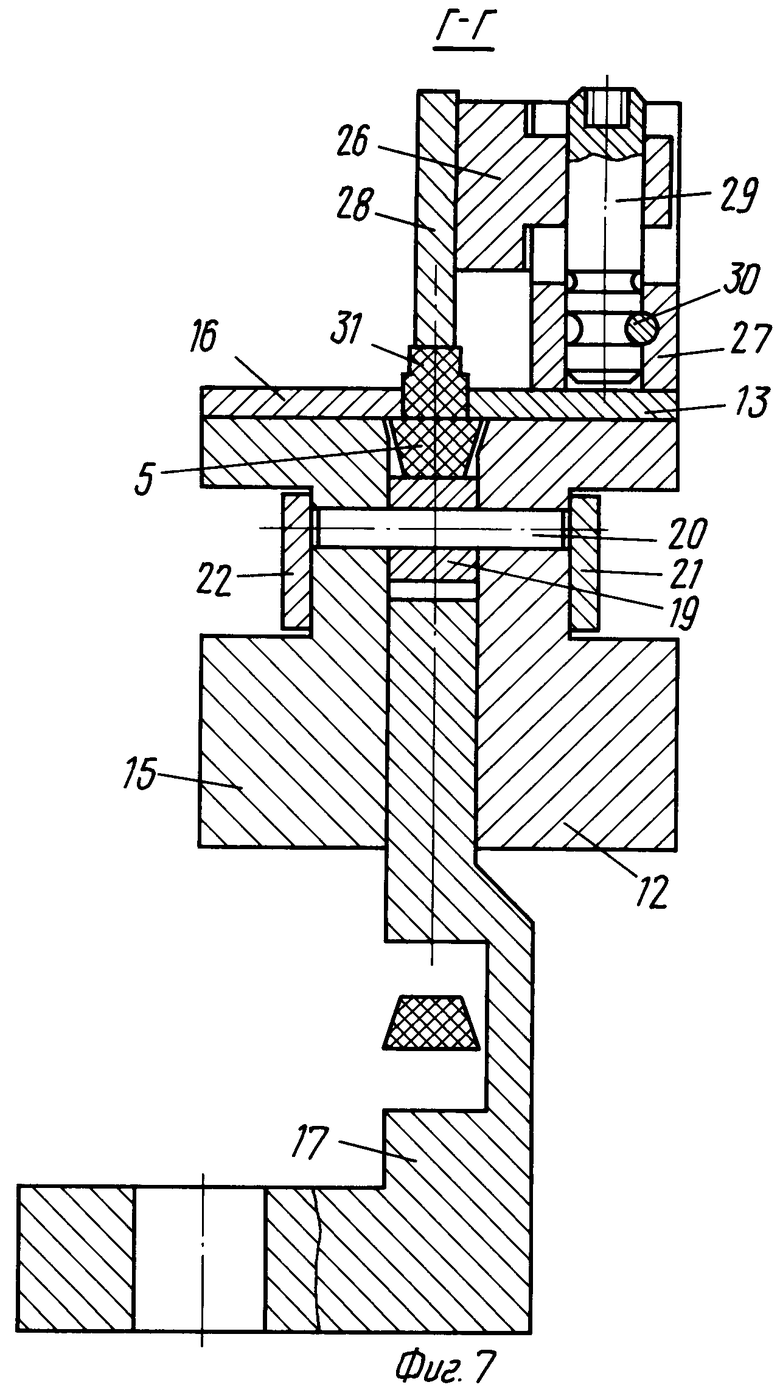

На фиг. 1 изображен общий вид станка, вид спереди; на фиг. 2 - то же, вид сверху; на фиг. 3 - общий вид транспортера с направляющими и прижимными элементами; на фиг. 4 - вид по стрелке А на фиг. 3; на фиг. 5 - разрез Б-Б на фиг. 3; на фиг. 6 - разрез В-В на фиг. 3; на фиг. 7 - разрез Г-Г на фиг. 3.

Станок содержит станину 1, на которой смонтированы две инструментальные головки 2 и 3, несущие режущие инструменты 4 с отрезными абразивными кругами и транспортер с тяговым органом 5 в виде ремня трапецеидальной формы, натянутым на ведущий 6 и ведомый 7 шкивы. Ведущий шкив установлен на выходном валу редуктора 8, а ведомый - на кронштейне 9, прикрепленном к корпусу редуктора. Вращение к редуктору передается от электродвигателя 10 через муфту 11. Трапецеидальная форма тягового органа обеспечивает возможность достижения наибольшего усилия при протягивании обрабатываемых изделий под режущими инструментами. Верхняя ветвь тягового органа размещена в зазоре между боковыми направляющими, которые имеют сборную конструкцию. Левая боковая направляющая содержит боковину 12 и жестко закрепленные на ней накладки 13 и 14. Правая боковая направляющая содержит боковину 15 и жестко закрепленную на ней накладку 16. Направляющие установлены на станине станка на кронштейнах 17. Верхняя ветвь тягового органа опирается на прижимные ролики 18 и 19, установленные с возможностью вращения на осях 20, закрепленных в боковинах, причем ролики 18 установлены под режущими инструментами и имеют диаметр на 0,3-0,5 мм больше, чем диаметр прижимных роликов 19, установленных в промежутках между режущими инструментами. Для предохранения от выпадания осей из боковин предусмотрены пластины 21 и 22.

Напротив каждого отрезного круга на направляющих с возможностью небольших поперечных перемещений установлены прижимы 23 и 24, подпружиненные с помощью качающихся рычагов 25.

На левой боковой направляющей (боковина 12) на двух кронштейнах 26 и стойках 27 установлена горизонтальная направляющая 28. Связь кронштейнов со стойками осуществляется с помощью регулировочного винта 29 и штифта 30, обеспечивающих возможность регулировки зазора между горизонтальной направляющей и тяговым органом. Величина этого зазора должна быть меньше высоты обрабатываемого изделия на величину упругих деформаций тягового органа прижимными роликами при установке изделия на транспортер. Этот зазор определяется опытным путем при наладке станка, исходя из условия обеспечения необходимых усилий для перемещения изделий при обработке.

Для удобства работы станок снабжен столиком (на фиг. 1 не показан), установленным на уровне периферии ремня 5 трапецеидальной формы. Для перемещения обработанных изделий с транспортера в бункер готовой продукции служит лоток 33.

Станок работает следующим образом.

Обрабатываемое изделие 31 вручную устанавливают в зазор между горизонтальной направляющей 28 и тяговым ремнем 5, прижимая боковой стороной к накладке 13. За счет трения между поверхностью тягового ремня и обрабатываемым изделием, возникающих вследствие упругих деформаций тягового ремня на прижимных роликах, изделие перемещается транспортером к установленным на инструментальных головках 2 и 3 абразивным отрезным кругам 4, скользя по поверхности горизонтальной направляющей 28.

При этом за счет большего диаметра прижимных роликов под режущими инструментами упругие деформации тягового ремня увеличиваются, что способствует увеличению сил прижатия в зоне обработки обрабатываемых изделий к горизонтальной направляющей и обеспечивает удержание изделий от опрокидывания под действием сил резания.

При обрезке остатка литниковой системы в первой зоне обработки изделие прижимается посредством прижима 23 к направляющей накладке 13 той же боковой поверхностью, с которой отрезным кругом 4 производится удаление литниковой системы, следовательно, все обрабатываемые изделия занимают одинаковое положение относительно режущего инструмента, что позволяет настроить станок на качественную обработку.

Во второй зоне обработки осуществляется обрезка остатка литниковой системы с другой стороны. При этом подпружиненный прижим 14, установленный с противоположной стороны, прижимает изделие к накладке 16.

Обрабатываемые изделия подают на транспортер непрерывным потоком. Обработанные изделия сползают с транспортера на склиз 33 и по нему соскальзывают в бункер готовой продукции. Заявленный станок обеспечивает в сравнении с прототипом повышение производительности и улучшение качества обработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ ОБРАБОТКИ КОЛЕЦ ПОДШИПНИКОВ | 1994 |

|

RU2069140C1 |

| УСТАНОВКА ДЛЯ РАСКРЯЖЕВКИ ХЛЫСТОВ | 1994 |

|

RU2074812C1 |

| ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК "СУЛИМОВ" | 1992 |

|

RU2045391C1 |

| УСТАНОВКА ДЛЯ ОБРАБОТКИ ЛЕСОМАТЕРИАЛОВ | 1995 |

|

RU2092305C1 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПРОСЕЧНО-ВЫТЯЖНОЙ СЕТКИ | 1997 |

|

RU2117543C1 |

| УСТРОЙСТВО ДЛЯ ГОФРИРОВАНИЯ ОБЕЧАЕК | 1996 |

|

RU2121406C1 |

| СТАНОК ДЛЯ СБОРКИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ В ТЕПЛОВЫДЕЛЯЮЩИЕ СБОРКИ | 1992 |

|

RU2065350C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОВАЛЬНЫХ ПЛОСКИХ И/ИЛИ ВЫПУКЛЫХ ДНИЩ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2212971C1 |

| МАШИНА ДЛЯ ЗАЧИСТКИ СВАРОЧНЫХ ЭЛЕКТРОДОВ | 1998 |

|

RU2157737C2 |

| УСТРОЙСТВО ДЛЯ ГЛУБОКОГО СВЕРЛЕНИЯ | 1999 |

|

RU2169642C2 |

Использование: механическая обработка изделий из полимерных материалов, удаление литниковой системы. Сущность изобретения: станок снабжен смонтированными на боковых направляющих напротив каждого режущего инструмента - подпружиненными прижимами и расположенными под верхней ветвью тягового органа транспортера прижимными роликами, установленными с возможностью вращения на осях. Оси закреплены на боковых направляющих. Ролики, расположенные под режущими инструментами, выполнены с диаметром на 0,3 - 0,5 мм больше, чем диаметр роликов, расположенных между режущими инструментами. Тяговый орган выполнен в виде ремня трапецеидальной формы. 7 ил.

СТАНОК ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ПРЯМОУГОЛЬНЫХ ПЛАСТМАССОВЫХ ИЗДЕЛИЙ, содержащий смонтированный на станине транспортер с тяговым органом, установленную над транспортером горизонтальную направляющую, размещенные по обе стороны транспортера боковые направляющие и установленные на приводных валах режущие инструменты, отличающийся тем, что он снабжен смонтированными на боковых направляющих напротив каждого режущего инструмента подпружиненными прижимами и расположенными под верхней ветвью тягового органа транспортера прижимными роликами, установленными с возможностью вращения на осях, закрепленных на боковых направляющих, при этом ролики, расположенные под режущими инструментами, выполнены с диаметром на 0,3 - 0,5 мм большим, чем диаметр роликов, расположенных между режущими инструментами, а тяговый орган выполнен в виде ремня трапецеидальной формы.

| Станок для механической обработки прямоугольных пластмассовых изделий | 1977 |

|

SU680893A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1994-07-15—Публикация

1992-03-24—Подача